В. А. ПЛАТОНОВ, начальник, службы, пути Северной ордена Трудового Красного Знамени железной дороги, Л. А. МЕЛЬЧАКОВ, главный инженер службы пути, Д. А. СИМОН, начальник путеобследовательской станции № 8

СОВЕРШЕНСТВОВАНИЕ ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ ТЕКУЩЕГО СОДЕРЖАНИЯ СТРЕЛОЧНЫХ ПЕРЕВОДОВ

Система использования стрелочных переводов.

В стре лочном хозяйстве Северной дороги имеются переводы почти всех существующих конструкций, типов и марок. Постоянно возрастающая эксплуатационная работа дороги требует систематического совершенствования и усиления стрелочного хозяйства.

Известно, что снимать с эксплуатации стрелочные переводы на главных путях грузонапряженных участков приходится не из-за предельного их износа (износ остряков и рамных рельсов, как правило, не превышает 4—5 мм), а вследствие сочетания допустимого износа и незначительных дефектов с общим расстройством конструкции в заклепочных, сварных, болтовых и других соединениях. Такие переводы после ремонта могут быть использованы не только на приемо-отправочных и прочих станционных путях, но и на главных путях малодеятельных линий.

На основе опыта передовых дистанций дорог на Северной дороге разработали систему перекладки стрелочных переводов. По этой системе новые стрелочные переводы укладывают только на главных, особо деятельных приемо-отправочных и подгорочных путях и путях маневровых районов в пределах тормозных позиций. В последующем их перекладывают (с ремонтом или без ремонта) в пути низших категорий.

Система перекладки стрелочных переводов способствует продлению срока их службы и планомерному усилению стрелочного хозяйства на приемо-отправочных и прочих станционных путях.

Разработанная на дороге система перекладки стрелочных переводов состоит из трех ступеней:

первая ступень — укладка нового стрелочного перевода в главный путь, где он служит до прохода по нему гарантийного тоннажа, который равен для переводов типа Р65 120 млн. т брутто и типа Р50 100 млн. т брутто;

вторая ступень — перекладка стрелочного перевода с главного на приемо-отправочный путь;

третья ступень — перекладка стрелочного перевода с приемо-отправочных на прочие пути обычно наступает тогда, когда в процессе эксплуатации остряки, рамные рельсы и крестовины достигнут предельного для приемоотправочных путей износа.

Учитывая широкий диапазон грузонапряженности, разработанная система предусматривает также перекладку стрелочных переводов с главных путей грузонапряженных направлений на главные пути малодеятельных участков при обязательном условии, чтобы износ отдельных элементов перевода был в пределах норм ПТЭ.

При перекладке ремонт металлических частей производят в пути или в дистанционных мастерских и состоит он из снятия накатов, выполнения сварочно-наплавочных работ и смены отдельных изношенных частей и деталей. Переводные брусья ремонтируют также и в пути, и в стационарных условиях.

Перекладывают стрелочные переводы на дороге, как правило, с применением средств механизации. При этом сборку перевода на брусьях производят непосредственно на сборочных стендах при мастерских, на базах комплектации материалов верхнего строения пути или же непосредственно у места укладки на инвентарных стендах.

Основным хозяйственным подразделением, в пределах которого достигается наибольший эффект от планирования и внедрения системы перекладки, является дистанция пути. По паспортным данным и данным натурного осмотра все стрелочные переводы группируют в таблице по следующим признакам: по типам, маркам и разновидностям; их техническому состоянию (износ, дефектность, общее расстройство); категориям путей; конструктивным особенностям; сторонности; преимущественному направлению работы (прямое, боковое, двустороннее); состоянию переводных брусьев и срокам службы.

Имея, таким образом, данные об общем состоянии стрелочного хозяйства, ежегодно в дистанции составляют план, который предусматривает, какие стрелочные переводы на главных и приемо-отправочных путях заменить новыми и какие стрелочные переводы на приемоотправочных и прочих путях подлежат замене за счет вторичной укладки смятых с главных и приемо-отправочных путей.

Разработанная система перекладки стрелочных переводов применяется на Северной дороге в течение пяти лет. За этот период переложено из главных в приемоотправочные и прочие пути более 1000 стрелочных переводов. Общее количество переводов на дороге по их мощности и металлоемкости, т. е. по типам на конец 1972 г., распределялось следующим образом: Р65— 15%, Р50 — 50%, Р43 и легче — 35%. При правильном применении системы перекладки уже через несколько лет на дороге не будет стрелочных переводов легче типа Р50.

Увеличение сроков службы стрелочных переводов.

На дороге разработана специальная система ремонта крестовин, состоящая из наплавки в пути, наплавки с изъятием из пути и стационарного ремонта в рельсосварочных поездах.

Крестовины систематически наплавляют в пути до тех пор, пока общий по их длине износ не достигнет 6 мм на главных, 8 мм на приемо-отправочных и 10 мм на прочих станционных путях. Общий, сравнительно равномерный износ крестовины, например, типа Р65 марки 1/11 при предельном местном износе в сечении сердечника 40 мм колеблется от 2 до 4 мм. Следовательно, за период службы крестовины до предельного износа (6, 8, 10 мм) ее можно наплавлять в интенсивно изнашиваемых местах 2—3 раза.

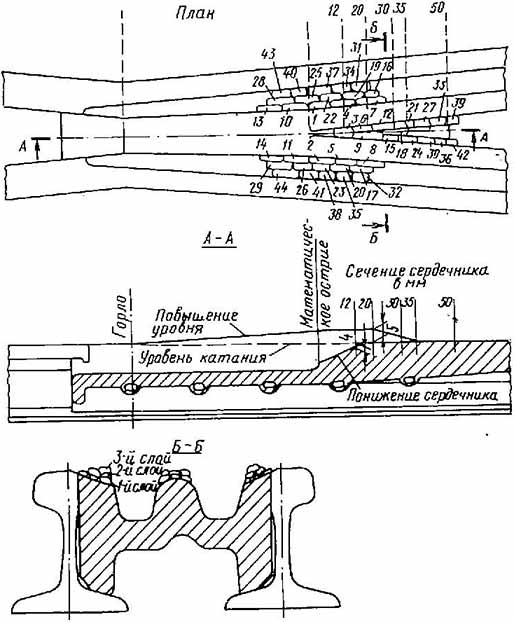

Рис. 1. Очередность наложения валиков при наплавке крестовины

Крестовину в пути ремонтируют в такой последовательности:

- определение дорожным мастером совместно с электросварщиком на предварительно очищенной от грязи и мазута крестовине уровня и границ наплавки:

- подготовка крестовины к наплавке, в процессе которой снимают шлифовальным кругом наклепанный и поврежденный слой на усовиках и сердечнике. Эту работу выполняет электросварщик V разряда;

- наплавка крестовины электросварщиком под руководством дорожного мастера или бригадира пути и мастера наплавочной колонны;

- отделка крестовины высококачественной шлифовкой наплавленных поверхностей по профилю.

Неудовлетворительная отделка крестовины после наплавки может вызвать ускоренный ее износ и выкрашивание.

Место работ по наплавке крестовины в пути ограждают сигналами уменьшения скорости, а поезда пропускаются со скоростью не свыше 40 км/ч.

Рис. 2. Промер наплавленной крестовины индикаторной линейкой

При наплавке крестовины наложенные валики проковывают молотком. Длина валиков должна быть равна 90—100 мм, а ширина в зависимости от температуры воздуха может быть 10 мм (при t от 0 до 15°С), 12—15 (при t от 0 до —10°С) и 15—20 мм (при t ниже —10°С). Очередность наложения валиков показана на рис. 1. Перед наложением на усовики и сердечник второй очереди валиков крестовина должна остыть приблизительно до температуры окружающего воздуха.

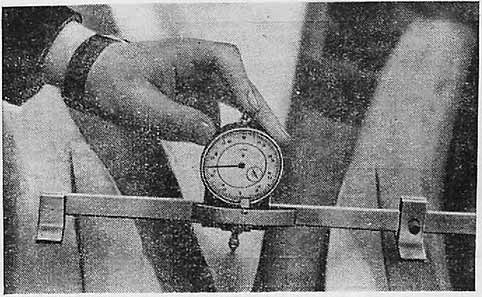

Для контроля за качеством наплавки на дороге производят четыре промера крестовины: первый при подготовке крестовины к наплавке, второй после шлифовки перед наплавкой, третий после отделки и четвертый после пропуска двух-трех поездов.

Разница в величине отступления от проектного уровня при первом и втором промерах показывает толщину сошлифованного слоя, который согласно инструкции по наплавке должен быть не менее 1,5 мм. Разница между третьим и вторым промерами равна толщине наплавленного слоя, а разница в величине между третьим и первым промерами показывает прирост высоты элемента.

Разница между значениями четвертого и третьего промеров характеризует твердость наплавленного слоя. При третьем промере индикаторной линейкой проверяют правильность очертаний отшлифованной крестовины (рис. 2), лупой удостоверяются в отсутствии или наличии в наплавленном слое трещин, а прямолинейность рабочих граней усовиков и сердечника проверяют капроновой струной.

Технологические графики наплавки крестовин в пути на Шарьинской дистанции пути Северной дороги приведены на рис. 3.

Высокомарганцовистые крестовины на дороге наплавляют независимо от времени года и температурных условий, однако опыт показывает, что наплавка крестовины в пути при талом балласте значительно эффективнее для продления срока службы, чем зимой.

Технологическим процессом, кроме работ по наплавке поверхности катания сердечника и усовиков, предусматривается усиление и восстановление всех элементов крестовинной части стрелочного перевода, в том числе наплавка рельсовых концов, приварка ослабших клемм, упорок, планок, рельсовых соединителей, снятие накатов на приконтррельсовых рельсах и по длине крестовины с проверкой прямолинейности рабочих граней и регулировкой ширины колеи и желобов с выправкой крестовины по уровню, подбивкой крестовинных брусьев и рихтовкой.

При достижении износа 6 мм крестовину снимают с главного пути, наплавляют в дистанционных мастерских и перекладывают в приемо-отправочный путь, где ее эксплуатируют до износа 8 мм. Затем после соответствующего ремонта перекладывают в малодеятельные прочие станционные пути.

С изъятием из пути крестовину наплавляют и в том случае, если в пути ее не наплавляли при износе, указанном в требованиях Инструкции по наплавке высокомарганцовистых крестовин, и фактический износ достиг максимальной величины.

На дороге крестовины ремонтируют и в стационарных условиях в Ярославском рельсосварочном поезде.

Для увеличения срока службы крестовины практикуется применение упругих прокладок, изготовленных из морозостойкой 7-миллиметровой резины. Укладка прокладок уменьшает уровень динамического взаимодействия усовиков и сердечника с колесами подвижного состава и предохраняет крестовину от выкрашивания.

Для продления срока службы крестовин с резко выраженным износом одного из усовиков (правого или левого) на дороге широко применяется перекладка их в стрелочные переводы, где основное движение осуществляется по другому усовику. Неравномерный износ усовиков наблюдается на двухпутных участках, а также на однопутных при неравномерном распределении грузопотоков и разных скоростях по направлениям.

Большое влияние на продление сроков службы крестовины имеет качество укладки и содержания. Крестовина должна быть уложена в путь с соблюдением всех технических норм и условий на укладку, что в полной мере гарантируется при стендовой сборке и механизированной укладке стрелочного перевода в путь; Очень важно одиночную смену крестовины производить осенью перед замораживанием пути или весной после полного оттаивания балластного слоя, так как при оттаявшем балласте обеспечивается наилучшее качество отделочных работ.