В. И. КОБРИНСКИЙ, начальник опытной путевой машинной станции № 1 Октябрьской ордена Ленина железной дороги

ПРОГРЕССИВНАЯ ТЕХНОЛОГИЯ КАПИТАЛЬНОГО РЕМОНТА БЕССТЫКОВОГО ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

Вопреки сложившемуся мнению, что капитальный ремонт пути — работа сезонная, мы считаем ее круглогодичной, так как после окончания летних путевых работ в течение всего зимнего периода выполняется комплекс работ, связанный со сборкой рельсо-шпальной решетки и подготовкой всего хозяйства к выполнению основного плана ремонта пути.

Комплекс подготовительных работ предусматривает осуществление мероприятий, связанных с инженерной подготовкой, подготовкой кадров, машин, механизмов и материальных ресурсов. Инженерная подготовка начинается с согласования плана работ со службой пути, отделением дороги, дистанциями пути, энергоучастками, дистанциями СЦБ и связи н утверждением его руководством дороги.

В соответствии с графиком предоставления «окон» устанавливается очередность выполнения ремонтных работ и определяются участки, ремонт которых должен быть завершен до ввода летнего графика движения поездов. На основе утвержденного плана и технологического процесса составляется проект организации работ, увязанный с местными особенностями (места препятствий, интенсивность движения поездов, план в профиль пути), и разрабатывается силами технического отдела проект укладки длинномерных рельсовых плетей.

Мы считаем, что разработка проекта укладки длинномерных рельсовых плетен инженерно-техническим персоналом ПМС имеет положительные стороны, так как при этом наряду с требованиями технических условий на укладку бесстыкового пути лучше учитываются местные условия: очередность ремонта участков, последовательность выгрузки и укладки в путь длинномерных рельсовых плетей, улучшается использование емкости специального состава по перевозке длинномерных рельсовых плетей, обеспечивается удобная и быстрая выгрузка плетей на перегоне, сокращается число «окон» для выгрузки рельсовых плетей и ускоряется оборачиваемость инвентарных рельсов.

При разработке проекта укладки бесстыкового пути мы добиваемся такого расположения стыков уравнительных рельсов, при котором исключается возможность их совмещения с местами расположения стыков снимаемого звеньевого пути.

Параллельно с инженерной подготовкой идет подготовка машин, механизмов п кадров. Одной из главных особенностей подготовки кадров, в первую очередь механизаторов и монтеров пути, работающих с машинами, является упор на обучение практическим навыкам с привлечением к проведению обучения не только инженерно-технических работников, но и передовиков производства и рационализаторов.

В ОПМС за последние годы построены новое, хорошо оборудованное депо для тяжелых путевых машин, механические мастерские и гараж. Все это способствует повышению качества ремонта машин, механизмов, оборудования.

Решающее значение для успешного выполнения ремонтных работ имеет своевременно и правильно организованная подготовка материальных ресурсов.

Рис. 2. Схема раскладки железобетонных шпал на пути-шаблоне

При этом имеется в виду не только накопление материалов. В зимний период времени звеносборочная база монтирует рельсо-шпальную решетку в объеме 4,5—5,0 км пути, т. е. использует полностью количество инвентарных рельсов, установленное планом. Кроме того, из поступающих материалов верхнего строения пути готовят, если можно так выразиться, полуфабрикат: к железобетонным шпалам прикрепляют закладными болтами подкладки.

С этой целью подготавливают инвентарное звено (звено-шаблон) со стандартной шириной колеи и расположением шпал через 3 м (рис. 1). Затем на постоянном пути-шаблоне раскладывают шпалы группами по 4 шт. (рис. 2), на их концы — соответствующие скрепления (кроме клемм) и в отверстия в шпалах устанавливают закладные болты в сборе. На подготовленные таким образом шпалы накладывают краном инвентарное звено-шаблон (рис. 3) и электрогаечными ключами, которые перемещают по рельсам звена-шаблона, завинчивают гайки закладных болтов. Затем инвентарное звено-шаблон перекладывают на следующий подготовленный участок, а шпалы с примонтированными подкладками укладывают в штабель. Применение такого метода дает возможность заблаговременно выполнять до 40% объема работ по сборке рельсо-шпальной решетки. В дальнейшем сборка звеньев на базе не лимитирует летние путевые работы, так как при использовании шпал с примонтированными к ним подкладками время на сборку звена уменьшается на 35—40%.

Подготовку такого полуфабриката на базе производят и в период летних путевых работ при отсутствии инвентарных рельсов с тем, чтобы после поступления рельсов быстрее выдавать готовую продукцию.

Рис. 3. Схема установки звена-шаблона на разложенные шпалы: 1 — шпалы звена-шаблона; 2 — разложенные шпалы

Важным фактором, влияющим на выполнение плана ремонтных работ, является ускорение оборачиваемости инвентарных рельсов. Для этого длинномерные рельсовые петли выгружаются для будущих фронтов работ заранее в местах, согласованных проектом производства работ. Так, в зиму 1971/72 г. было выгружено для будущих фронтов работ 22,5 км рельсовых плетей бесстыкового пути, а остальные, не достающие до плана 25 км, выгружались в летний период.

При такой организации работ мы обеспечили выполнение плана капитального ремонта бесстыкового пути объемом 47,5 км при наличии всего лишь 4,5 км инвентарных рельсов.

Чтобы было более понятно, поясним на примере.

Пусть ремонтируемый путь на перегоне разбит на участки 1, 2, 3, 4, 5, 6, 7, 8, расположенные последовательно один за другим.

Проектом производства работ запланирована укладка путевой решетки на участках 1, 2 и 3, а затем замена на этих же участках инвентарных рельсов длинномерными рельсовыми плетями. Выгружались плети в этом случае на участки 4 и 5 в количестве, необходимом для покрытия плетями участков I, 2 и 3 (около 3 км пути), далее плети выгружались на участках 7, 8 (около 1,5 км). После укладки звеньевой путевой решетки на участках 1, 2 и 3 затягивались тепловозом рельсовые плети с участков 4 и 5. В последующие «окна» на участках 4 и 5, освобожденных от плетей, и на участке 6 укладывалась путевая решетка. Затем рельсовые плети на участки 4, 5 и 6 перетягивались с участков 7, 8. Рельсовые плети для участков 7 и 8, примыкающие к станции, выгружались на участках 5, 6, а при графиковом их поступлении выгружались на участках 7, 8 непосредственно со спецсостава.

При такой организации работ бесстыковые плети укладываются в среднем через 2—3 дня после укладки звеньевой путевой решетки. Путь после укладки рельсошпальной решетки подбивается выправочно-подбивочно-отделочной машиной ВПО-3000 и, как показала практика, достаточно стабилен.

При укладке длинномерных рельсовых плетей через 2—3 дня после укладки звеньевой решетки не успевают возникнуть расстройства пути в стыках, которые происходят при длительной обкатке пути на инвентарных рельсах, имеющих различную величину вертикального износа. Практика показала, что расстройства пути, возникающие в стыках из-за наличия ступенек (неодинаковый: износ инвентарных рельсов), даже после укладки плетей и последующей выправки пути не исчезают, а дают себя знать в процессе эксплуатации.

Опытная путевая машинная станция № 1 первой на сети дорог приступила к капитальному ремонту бесстыкового пути на железобетонных шпалах с раздельным промежуточным скреплением марки КБ.

Составленная нами технология капитального ремонта бесстыкового пути предусматривала три последовательных этапа:

- й этап — замена старых плетей инвентарными рельсами;

- й этап — замена рельсо-шпальной решетки с очисткой щебня;

- й этап — замена инвентарных рельсов новыми длинномерными рельсовыми плетями.

Такая технология применялась на участках, где рельсовые плети по своему состоянию без ремонта могут быть переложены на участки со значительно меньшей грузонапряженностью.

А как поступать с рельсовыми плетями, которые до их перекладки требуют ремонта с обрезкой концов в сварных швах на рельсосварочных заводах? Целесообразно ли на таких участках выделять специальные «окна» для замены старых плетей инвентарными рельсами?

На наш взгляд, нецелесообразно. Поэтому инженерно-технические работники ОПМС-1 разработали технологию, по которой вместо замены старых рельсовых плетей инвентарными рельсами их разрезают на рельсы стандартной длины с помощью автогенного аппарата. Выполняют эту работу в «окно» второго этапа, совмещая ее с заменой рельсо-шпальной решетки.

Новая технология сократила потребность в «окнах» для производства работ на 30% и почти вдвое расход инвентарных рельсов. По повой технологии инвентарные рельсы требуются только для укладки новой путевой решетки.

Наиболее остро встал вопрос при производстве капитального ремонта пути с очисткой щебня от засорителей. Применявшаяся при капитальном ремонте пути с деревянными шпалами серийная щебнеочистительная машина ЩОМД оказалась недостаточно эффективной для работы на пути с железобетонными шпалами. В цепочку машин, работающих в «окно», для очистки щебня от засорителей была включена балластоочистительная машина БМ с тракторной тягой, работающая при снятой путевой решетке (рис. 4). В «окно» продолжительностью 4 ч мы ремонтируем 1500 пог. м пути. В связи с тем что нам пришлось первыми на сети дорог выполнять капитальный ремонт бесстыкового пути, мы сами разрабатывали технологический процесс. Каждый раз с изменением приемов работы или с применением новой машины технология пересматривалась.

Отличительной особенностью графика производства основных работ, разработанного ОПМС-1, в сравнении с типовым является выправка вновь уложенного пути выправочно-подбивочно-отделочной машиной ВПО-3000 до засыпки его щебнем.

Рис. 4. Очистка щебня балластоочистительной машиной БМ в составе цепочки машин, работающих в «окно»

Такая организация работ могла быть осуществлена только с применением для очистки щебня балластоочистительной машины БМ, которая одновременно с очисткой щебня от засорителей планирует щебеночное основание для укладки путевой решетки и создает по концам шпал валики щебеночного балласта высотой до 350 мм (рис. 5), используемые при работе ВПО-3000. Путь засыпается щебеночным балластом из хопперов-дозаторов после прохода ВПО-3000. При планировке щебеночного основания балластоочистительной машиной допускались отклонения по уровню до 70—80 мм и остающегося щебня по концам шпал после прохода БМ не хватало для устранения таких отклонений.

![]()

Рис. 5. Поперечный разрез щебеночной призмы после прохода балластоочистительной машины БМ.

Поэтому внедрение разработанной технологии стало возможным после того, как рационализаторы ОПМС-1 сконструировали и установили на планировщик балластоочистительной машины автомат уровня. Теперь отклонения по уровню при работе БМ не превышают 10—15 мм и щебня в валике вполне достаточно для их устранения.

Принципиально новый порядок выправки пути машиной ВПО-3000 позволил нам получить существенные преимущества в сравнении с типовой технологией.

Новая технология, при которой выправочно-подбивочно-отделочная машина ВПО-3000 работает впереди хоппер-дозаторной вертушки, создала возможность приступить к выправочно-подбивочным работам на 15—20 мин ранее срока, установленного типовой технологией, и тем самым повысить выработку по укладке рельсо-шпальной решетки в «окно» продолжительностью 4 ч на 100—150 пог. м.

Кроме того, работа машины ВПО-3000 в «окно» основных работ лимитируется временем, вследствие чего скорость движения ее в рабочем состоянии достигает 3 км/ч и не представляется возможным при выправке пути вывесить его на проектные отметки.

По нашей технологии выправочно-подбивочно-отделочная машина ВПО-3000 участок работ выправляет дважды: первая выправка производится в «окно» основных работ без подъемки пути на проектные отметки с целью обеспечения своевременного открытия движения поездов со скоростью 50 км/ч; вторая выправка на этом участке производится при засыпанном щебнем пути под прикрытием очередного «окна», предоставленного для выполнения основных работ.

Рис. 6. Распределение зоны уплотнения после работы машины ВПО-3000 на пути, предварительно засыпанном щебнем:

1 — зона уплотнения; 2 — щебень до прохода машины; 3 — щебень после прохода машины

При второй выправке время работы машины ВПО-3000 не ограничивается и поэтому она ведется с постановкой пути на проектные отметки со скоростью продвижения 1,5—1,7 км/ч. При такой скорости достигается наиболее высокое качество выправочных работ.

Установлено также, что при первичной подбивке пути с достаточным количеством щебня машина создает зону уплотнения очень близко от концов шпал (рис. 6).

При вторичном проходе машины ВПО-3000 по этому участку виброплиты (рабочий орган машины ВПО-3000) работают с отклонением от вертикального положения. Их как бы выжимает из-под концов шпал ввиду сильного уплотнения щебня во время первой подбивки (рис. 7). Вследствие этого уменьшается амплитуда колебания виброплит, качество подбивки снижается и очень быстро выходят из строя рессоры подвески виброплит. При подбивке же пути первый раз с использованием валика щебня, остающегося у концов шпал после прохода БМ, зона уплотнения под шпалой практически не возникает (если она и возникает, то на значительном удалении от концов шпал). Первым проходом в этом случае создается равнопрочное основание и подготавливаются наивыгоднейшие условия для хорошего качества выправки пути при вторичном проходе машины ВПО-3000. Виброплиты при вторичном проходе работают в нормальных условиях, отчего качество выправки пути значительно улучшается, а срок службы подбивочного узла ВПО-3000 увеличивается. Равнопрочное основание обеспечивает равномерные осадки на всем протяжении участка в период стабилизации пути.

Технологический процесс капитального ремонта бесстыкового пути состоит из трех этапов, а при резке старых плетей — из двух этапов.

Рис. 7. Положение виброплит ВПО-3000 при вторичной подбивке (первая подбивка производилась при выгруженном щебне)

В обоих случаях работы каждого этапа выполнялись путеукладочными кранами. Но использование путеукладчиков на работах по замене старых плетен инвентарными рельсами и укладке новых плетей просто нерентабельно. Кроме того, используя только путеукладчики в «окно», не представляется возможным одновременно выполнять весь комплекс работ трех этапов капитального ремонта бесстыкового пути. А раздельное выполнение каждого этапа требует значительного увеличения количества «окон», что вносит серьезные помехи в эксплуатационную работу дороги.

Совмещение работ разных этапов в одно «окно» стало возможным при использовании рельсоукладчика на укладке новых рельсовых плетей бесстыкового пути и замене старых рельсовых плетей инвентарными рельсами. Однако использовать рельсоукладчик без существенной переделки было невозможно. Рельсоукладчик имел платформу грузоподъемностью 42 тс, что давало возможность грузить на нее 52 рельса типа Р65 длиной 12,5 м. Это составляло всего 325 м пути, тогда как снимаемые или укладываемые вновь плети имели длину до 800 пог. м.

Для увеличения емкости рельсоукладчика рационализаторами ОПМ.С-1 было предложено оборудовать его платформу роликовыми аппарелями (рис. 8, а). Емкость рельсоукладчика стала практически ограничиваться только числом прицепленных к нему платформ, также оборудованных роликовыми аппарелями. Грузоподъемность стрелы рельсоукладчика в 1,7 тс позволяла одновременно поднимать только два рельса типа Р65 длиной 12,5 м, и на стрелу невозможно было подвесить приспособление для надвижки плетей на подкладки, так как суммарная масса подвешенной на высоту до 300 мм части плети и двух рельсов составляла 6,62 т (см. табл. к рис. 7). Стрела рельсоукладчика после соответствующих расчетов, выполненных инженерами отдела испытаний ОПМС-Ι, была усилена двумя подкосами из труб диаметром 114 мм и толщиной стенок 5 мм. Это дало возможность навесить на стрелу приспособление для надвижки плетей на подкладки (рис. 8, б).

Рис. 8. Модернизация рельсоукладчика для укладки бесстыкового пути: а — расположение роликовых аппарелей; б — оборудование стрелы; 1 — подкосы; 2 — приспособление для надвижки плети

При замене инвентарных рельсов плетями рельсы грузят на платформы пакетами по 48 шт. в каждом. Лыжами служат перевернутые на головку инвентарные рельсы. В ОПМС-Ι сконструированы и изготовлены комбинированные клещи, позволяющие захватывать перевернутые рельсы и рельсы, стоящие на подошве (рис. 9).

Переконструировали для рельсоукладчика и навесное приспособление. Расстояние между роликовыми клещами сократили до 480 мм, так как при существующем между ними расстоянии 880 мм и вылете стрелы рельсоукладчика 8,87 м невозможно вынести с рельсоукладчика или поднять на него инвентарные рельсы длиной 12,5 м.

Использование усовершенствованного рельсоукладчика дало возможность в основное «окно», выделенное для укладки путевой решетки, заменять на ранее отремонтированных километрах инвентарные рельсы новыми рельсовыми плетями.

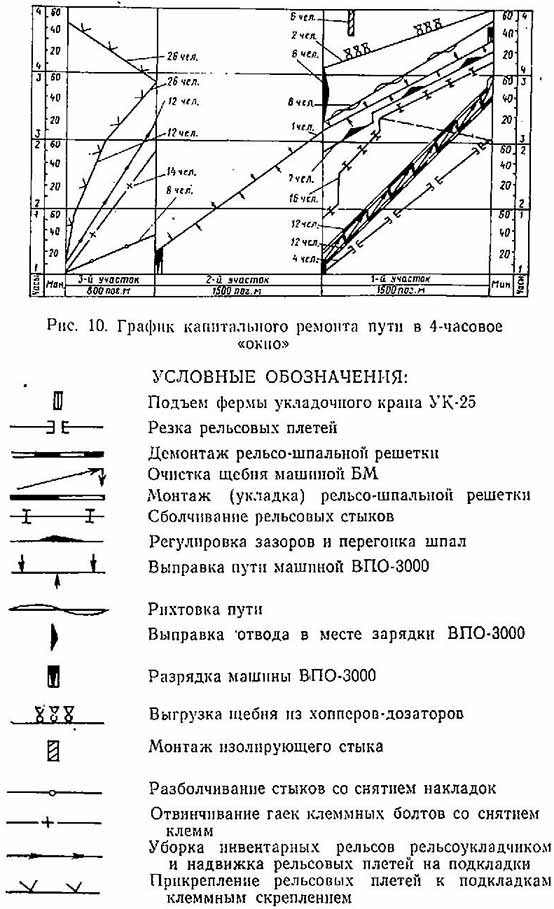

В результате творческого труда коллектива, направленного на совершенствование технологии, отработан комплекс капитального ремонта бесстыкового пути с железобетонными шпалами в совмещенное 4-часовое «окно», при котором одновременно выполняются работы на трех последовательно расположенных участках: на первом участке протяжением 1500 пог. м заменяют путевую решетку, на втором выправляют путь машиной ВПО-3000, а на третьем рельсоукладчиком укладывают новые плети (рис. 10).

При капитальном ремонте бесстыкового пути старую путевую решетку с железобетонными шпалами приходится снимать звеньями длиной 12,5 м (по грузоподъемности путеукладчика УК-25/9). Поэтому лимитирующим темп работ в «окно» стал разборочный поезд. Основная задержка в темпе разборки пути происходит при набрасывании лыж на роликовые аппарели. Чтобы избежать потери темпа, мы отказались от лыж, заменив их перевернутым звеном. Это дало экономию времени на каждом пакете 1,5—2 мин.

Большие трудности мы испытывали при необходимости транспортировать балластоочистительную машину БМ с одного фронта работ на другой. Приходилось перемешать машину БМ обязательно на станцию, заказывая для этого специальное «окно», а там, если не было погрузочной площадки, БМ грузили на платформу с помощью кранов восстановительного поезда. Теперь изготовлены специальные аппарели для погрузки и выгрузки БМ. С применением этих аппарелей БМ погружается на платформы на нулевом месте непосредственно на перегоне после окончания работы п выгружается в нужном месте. В настоящее время отделом испытаний ОПМС-1 разрабатываются чертежи приспособления для снятия БМ с пути в любом месте независимо от того, выемка это или насыпь.

В 1975 г. предусматривается увеличение скоростей движения поездов на линии Ленинград—Москва до 200 км/ч.

Опытной путевой машинной станции № 1 предстоит провести на обслуживаемом участке громадную работу по подготовке пути к реализации таких высоких скоростей. Для этого необходимо еще более четко организовать комплекс работ по капитальному ремонту бесстыкового пути, чтобы с наименьшими потерями выполнить как можно больший объем работ.