Помимо рассмотренных в § 18.1 общих характеристик (силовое и угловое передаточные числа, к. п. д., коэффициент жесткости) особое значение для оценки тормозных приводов имеют характеристики их быстродействия, точности следящего действия и надежности.

Точность следящего действия приводов оценивается величиной коэффициента нечувствительности

![]()

где![]() — соответствующие значения максимальных и минимальных усилий, приложенных к органу управления (командному органу) привода, при которых величина силы на рабочем органе его преобразователя сохраняется неизменной.

— соответствующие значения максимальных и минимальных усилий, приложенных к органу управления (командному органу) привода, при которых величина силы на рабочем органе его преобразователя сохраняется неизменной.

Быстродействие (время срабатывания) привода ∆tп оценивается временем подготовки и отпуска — величиной промежутка времени от момента начала движения органа управления на включение (при отпуске — на выключение) привода до момента, когда тормозная сила на выходе привода достигнет своей расчетной величины (при отпуске — спадет до нуля).

привод. Он характеризуется высокой эффективностью, простотой конструкции и надежностью в эксплуатации.

Преобразователем пневматического привода может быть тормозной цилиндр или тормозная камера. Необходимое усилие на его выходе создается за счет энергии сжатого воздуха, вырабатываемого специальным компрессором.

Применяется индивидуальный и групповой пневматический привод.

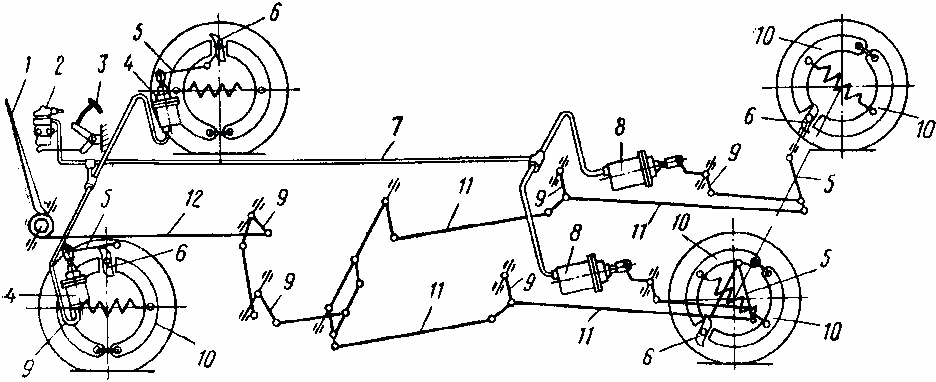

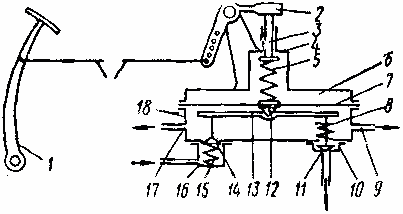

На рис. 18.15 показан индивидуальный пневматический привод тормозной системы троллейбуса Тр-8. Его преобразователями служат тормозные цилиндры 8 и 4 передних и задних колес. Органом управления привода является тормозной кран 2, связанный с тормозной педалью 3.

Рис. 18.15. Тормозная система троллейбуса Тр-8 с индивидуальным пневматическим приводом тормозных механизмов

Сжатый воздух из резервуара (не показанного yа рисунке) поступает Сжатый воздух из резервуара (не показанного на рисунке) поступает к тормозным цилиндрам через тормозной кран по трубопроводу 7. С тормозными механизмами колес тормозные цилиндры связаны передачей. Тормозную передачу задних колес образуют рычаги 9 и 5 и разжимной кулак 6. При впуске сжатого воздуха шток тормозного цилиндра через систему рычагов 9 и 5 поворачивает кулак 6, который прижимают тормозные колодки 10 к барабану тормозного механизма. Тормозную передачу передних колес образуют рычаг 5 и разжимной кулак 6.

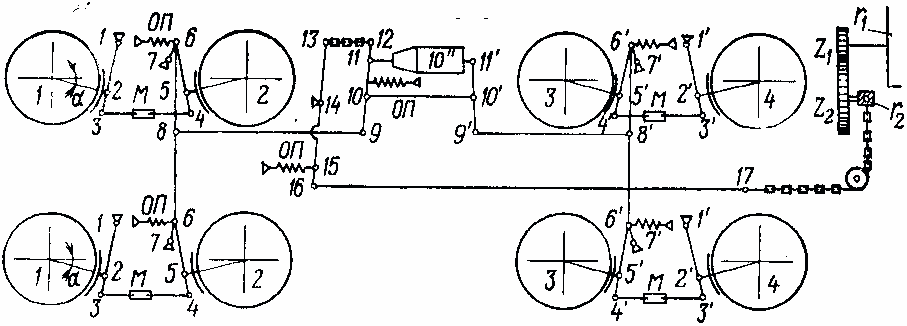

Примером группового пневматического привода может служить привод служебного тормоза трамвайного вагона МТВ-82 (рис. 18.16). Его преобразователем является тормозной цилиндр 10". Тормозная передача конструктивно разделена на две части: центральную (передачу на кузове) и передачу на тележках.

Рис. 18.16. Тормозная система трамвайного вагона МТВ-82 с групповым пневматическим приводом тормозных механизмов

Центральную часть передачи составляют тяги 8—9 и 8'—9' и так называемая трапеция, составленная тормозным цилиндром 10'', двумя горизонтальными рычагами 12—9 и 11'—9' и затяжкой 10—10'. Передача на тележке включает в себя траверсу 6—6', укрепленную на раме тележки серьгами 6—7, вертикальные рычаги 4—6 и 1—3 и регулировочные тяги 3—4.

При подаче сжатого воздуха в тормозной цилиндр 10" рычаги 11— 9 и 11'—9' в точках 11 и 11' раздвигаются, поворачиваются вокруг точек 10 и 10' и через систему тяг и рычагов прижимают тормозные колодки к бандажам колес.

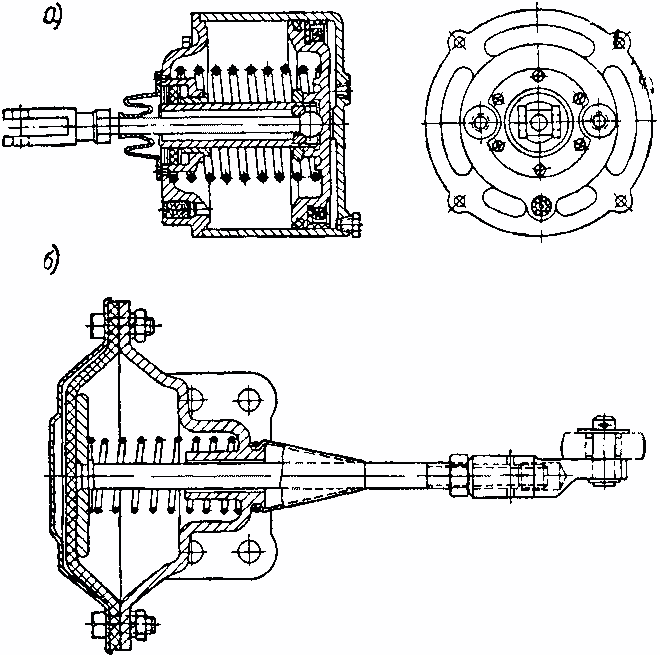

По величине развиваемых усилий преобразователи пневматических приводов — тормозная камера и тормозной цилиндр — значительно отличаются друг от друга. В качестве примеров их конструктивного исполнения на рис. 18.17 показаны тормозной цилиндр троллейбуса ЗИУ-5 и тормозная камера троллейбуса МТБ-82.

Рис. 18.17. Пневматические тормозные приводы

а — тормозной цилиндр; б — тормозная камера

Зависимость между усилием Р на штоке и подводимым давлением воздуха pв для пневматического цилиндра выражается уравнением

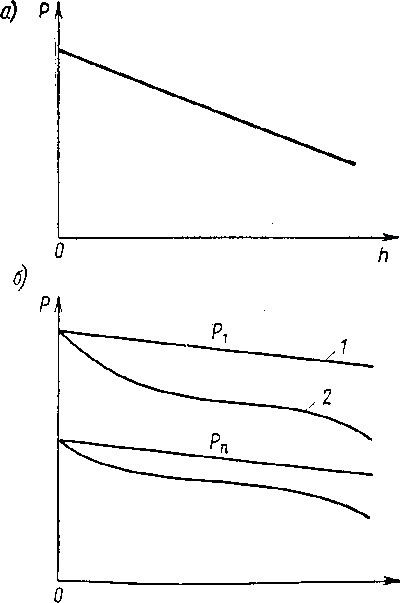

Усилие на штоке не зависит от хода поршня h. Поэтому работа пневматического цилиндра A=Ph может регулироваться за счет изменения величины хода поршня.

У тормозной камеры с гибкой диафрагмой при постоянной величине подводимого давления рн =const усилие Р на штоке изменяется от перемещения (прогиба) диафрагмы h по более сложному закону.

Рис. 18.18. Примерный характер зависимостей тормозного цилиндра (а) и тормозной камеры (б)

Примерный характер зависимостей Р(h) тормозного цилиндра (кривая 1) и тормозной камеры для давлений Р1 и Р2 (Р1>Р2) (кривая 2) показан на рис. 18.18.

Характер зависимости P(h') тормозной камеры определяет соотношение внешнего и внутреннего диаметров диаграммы, ход поршня и давление сжатого воздуха. Радиус металлической шайбы штока камеры не должен превышать 0,9 наружного радиуса диафрагмы. Рабочий ход диафрагмы h по условиям прочности не должен превышать половины ее максимального прогиба.

К преимуществам тормозных камер по сравнению с тормозными цилиндрами относят меньший расход воздуха (благодаря специальной форме корпуса) и отсутствие трущихся деталей, а к недостаткам — уменьшение силы, развиваемой в камере по мере увеличения выхода штока, и меньшую работоспособность вследствие частого выхода из строя резиновой диафрагмы.

Для управления подачей сжатого воздуха в тормозные цилиндры и ка меры при торможении подвижного состава и выпуска воздуха в атмосферу при оттормаживании служит тормозной край. На подвижном составе применяются тормозные краны «следящего» и «неследящего» действия.

Тормозные краны «следящего» действия, применяемые на отечественных троллейбусах, обеспечивают:

- прямую пропорциональную зависимость между тормозным усилием и силой нажатия на тормозную педаль;

- постоянную величину тормозного усилия при неизменном положении тормозной педали.

Указанные свойства тормозного крана троллейбуса выгодно отличают его от тормозного крана водителя «неследящего» типа, применяемого на трамвайных вагонах.

При установке в тормозное положение рукоятки крана водителя «неследящего» типа величина давления сжатого воздуха, поступающего из резервуара в тормозные цилиндры, не ограничивается. Тормозное замедление в этом случае приходится регулировать за счет изменения подачи сжатого воздуха. Такой способ торможения вызывает толчки, усиленный износ ходовой части подвижного состава и повышенный расход воздуха. Кроме того, кран неследящего типа мало удобен в управлении.

Схема тормозного крана «следящего» действия приведена на рис. 18.19. Для приведения в действие пневматического тормоза водитель нажимает на тормозную педаль 1. Перемещение педали вызывает поворот нажимного рычага 2 тормозного крана, шарнирно установленного на опоре 4 крышки тормозного крана 6. При повороте рычага 2 его правый конец надавливает на шток 3, который передает давление пружины 5 диафрагме 7. Конус 12 при прогибе диафрагмы нажимает на стальную пластинку 13, преодолевая усилие пружины 8, закрывает выпускной клапан 11 и разобщает полость тормозного крана с атмосферой. При дальнейшем прогибе диафрагма преодолевает усилие пружины 15, открывает впускной клапан 14 и соединяет полость тормозного крана с воздушными резервуарами.

Рис. 18.19. Схема тормозного крана «следящего действия»

При отпущенной педали пружина 8 удерживает выпускной клапан 11 в открытом положении, а пружина 15 удерживает впускной клапан 14 в закрытом положении.

Рис. 18.20. Конструкция тормозного крана «следящего» действия

1 — диафрагма; 2 — упор диафрагмы; 3 — отверстие в крышке крана; 4 — рычаг; 5, 6 — винты регулировочные; 7 — шток; 8, 9 —пружины; 10 — упор; 11 — гайка; 12 — крышка; 13 — уплотняющее кольцо; 14 — корпус тормозного крана; 15 — коробка выпускного клапана; 16 — пружина; 17 — выпускной клапан; 18 — выпускное отверстие; 19 — впускной клапан; 20 — впускное отверстие; 21 — коробка впускного клапана; 22 — гайка; 23 — гнездо впускного клапана; 24 — прокладка; 25 — пластина

Выпускной клапан и его пружина размещены в корпусе 10, а впускной клапан и его пружина — в корпусе 16. Последний крепится к корпусу 18 тормозного крана. Как только открывается впускной клапан, сжатый воздух нз резервуаров поступает в полость тормозного крана и далее, через отверстие 9 и 17, в передние н задние тормозные камеры или цилиндры, вызывая торможение колес. Вместе с этим сжатый воздух, поступивший в полость тормозного крана, создает некоторое давление на диафрагму 7 снизу и вызывает ее прогиб вверх за счет сжатия пружины 5. Одновременно с перемещением диафрагмы вверх под действием сжатого воздуха, поступающего из резервуаров, и собственной пружины закрывается впускной клапан 14. В результате прекращается поступление воздуха в тормозные камеры или цилиндры и дальнейшего увеличения тормозного усилия не происходит. При закрытом клапане 14 выпускной клапан 11 не может открыться, потому что его пружина в несколько раз слабее пружины впускного клапана. Для дальнейшего увеличения тормозного усилия необходимо увеличить силу нажатия на тормозную педаль и, следовательно, повысить давление на шток 7 и пружину 5. Дополнительное усилие передается на диафрагму, и вновь открывается впускной клапан.

Таким образом, тому или иному положению тормозной педали соответствует определенное давление в тормозных камерах, а также определенное тормозное усилие, которое может измениться только при изменении положения тормозной педали.

При необходимости ослабить тормозное усилие уменьшают нажатие на тормозную педаль. В этом случае давление на шток 3 к пружине 5 понижается, остается закрытым впускной клапан, а выпускной клапан открывается. Выпуск части сжатого воздуха в атмосферу ослабляет тормозной эффект и одновременно уменьшает давление воздуха на диафрагму. В результате под действием пружины 5 диафрагма вновь опускается вниз, вызывая закрытие выпускного клапана и разъединение полости крана с атмосферой.

Для прекращения торможения тормозную педаль возвращают в исходное положение. При этом закрывается впускной клапан 9 и открывается выпускной клапан. Вследствие отсутствия давления на шток 3 и пружину 5 весь сжатый воздух из тормозных камер или цилиндров выходит через выпускной клапан в атмосферу, и торможение полностью прекращается.

По такой схеме выполнена конструкция тормозного крана, применяемого на троллейбусах, МТБ-82Д (рис. 18.20). Давление воздуха, подаваемого в тормозные камеры, находится в пределах 0,45—0,5 Мн/м2. Для ограничения нажатия рычага 4 на его головке установлен ограничительный винт 6; пружина 8 возвращает рычаг 4 в исходное положение.

Применяются и другие конструкции тормозных кранов «следящего» действия.

Пневмогидравлический тормозной привод. На подвижном составе повышенной вместимости используются обычно комбинированные приводы пневмогидравлического типа. Пневмогидравлический привод тормозов имеет ряд преимуществ по сравнению с пневматическим. В этом типе привода сочетается малая затрата энергии водителя на управление тормозами, что присуще пневматическому приводу с преимуществами гидравлического привода — малым временем срабатывания, высоким к. п. д., меньшим весом тормозной системы.

Схема пневмогидравлического привода тормозов представлена на рис. 18.21 (троллейбус ТС-2). Сеть воздушной проводки на схеме показана одинарными линиями, гидравлическая сеть — двойными линиями. При нажатии тормозной педали 1 сжатый воздух из резервуаров 2 через дифференциальный тормозной кран 3 поступает в пневмогидравлические преобразователи 4, установленные на моторной и полуприцепной секциях кузова троллейбуса. Давление сжатого воздуха гидравлическими цилиндрами преобразователей передается тормозным цилиндрам 5, встроенным в тормозные механизмы колес. При полном торможении давление в тормозных цилиндрах достигает 15 Мн/м2.

Рис. 18.21. Принципиальная схема пневмогидравлического индивидуального привода тормозных механизмов троллейбуса ТС-2

Конструкция пневмогидравлического преобразователя показана на рис. 18.22. Он состоит из двух основных частей: пневматической и гидравлической. В пневматическую часть входит; корпус цилиндра 1, внутри которого перемещается поршень 2 со штоком 3. На поршень 2 надета пружина 4, которая одним концом упирается в поршень 2, а другим — в корпус 1. Гидравлическая часть состоит из цилиндра 5, в котором перемещается поршень 6. Между поршнем и корпусом 5 гидравлического цилиндра 5 устанавливаются пружины 7. Подача тормозной жидкости в цилиндр 5 производится из тормозного бачка 8 через отверстие в пробке 9.

Сжатый воздух, поступающий через отверстие в крышке 10 преобразователя, давит на поршень 2, сжимая пружину 4. При этом поршень 2 штоком 3 перемещает поршень 6 гидроцилиндра 5. Давление на поршень 6 передается тормозной жидкостью на поршни тормозных цилиндров.

Гидравлический тормозной цилиндр пневмогидравлического тормозного привода состоит (см. рис. 18.14, б) из корпуса 10, внутри которого с обоих концов находятся поршни 11. На концах поршней имеются стальные пятки 12. К поршням 11 прижаты две резиновые манжеты 14. С каждой стороны корпуса на пятки 12 надеты резиновые колпаки 13, которые прижимаются к корпусу и прикрывают его от попадания грязи.

Тормозная жидкость подводится в тормозной цилиндр через отверстие вкладыша. Давление от нее передается на тормозные колодки через манжеты 14 и поршни 11.

Распространению пневмогидравлического привода препятствуют недостатки, присущие гидравлическому приводу: понижение к. п. д, при низких температурах, необходимость в дополнительных работах по техническому обслуживанию, связанных с проверкой количества тормозной жидкости, удалением воздуха из трубопроводов гидравлической сети и т, п.

Электромагнитный тормозной привод. Электромагнитные приводы различных видов получили применение на подвижном составе рельсового и безрельсового электрического транспорта.

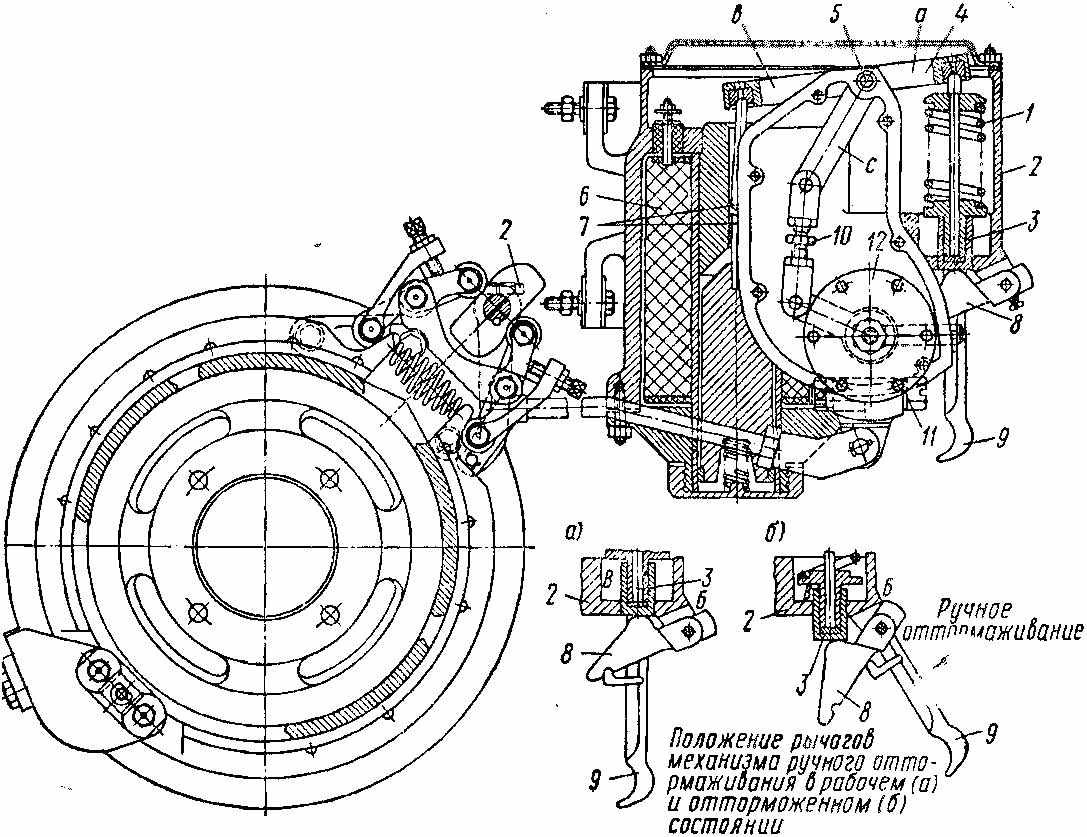

Принцип работы электромагнитного привода может быть рассмотрен на примере конструкции электромагнитного привода колесного тормоза, представленной на рис. 18.23. Электромагнитный привод колесного тормоза смонтирован внутри тормозного барабана 1. Обмотка возбуждения 2 электромагнита питается от аккумуляторной батареи.

Управление приводом осуществляется тормозной педалью, которая воздействует на тормозной контроллер, соединенный с регулировочными сопротивлениями. При торможении водитель управляет величиной тока в цепи обмотки возбуждения электромагнита, в результате чего создается необходимая сила притяжения и сцепления якоря 3 с ярмом 4. Ярмо 4 электромагнита поворачивается на некоторый угол и типами 5 поворачивает рычаги 6, которые роликами 7 разжимают тормозные колодки 8. При оттормаживают колодки возвращаются в исходное положение пружинами 9.

Тормозные колодки установлены на опорах 10 и имеют с каждого конца устройства 11 для регулировки зазора между тормозным барабаном 1 и накладками 12.

Рис. 18.23. Барабанный колесный тормоз с электромагнитным приводом

Электромагнитные приводы обеспечивают высокую эффективность и быстродействие тормозов. Они более надежны и требуют меньших эксплуатационных расходов. Вместе с тем они конструктивно сложнее пневматических и требуют более точного изготовления.

Пружинный тормозной привод. Конструкция пружинного привода барабанного тормоза трамвайного вагона показана на рис. 18.24. Тормозная пружина 1 привода установлена в корпусе 2 между стаканом 3 и плечом а трехлапника 4, установленного на валике 5. На плечо в трехлапника через толкатель 7 передается оттормаживающее усилие соленоида 6. Плечо с трехлапника связано передачей с разжимным кулаком 8 тормозного механизма.

При отключенном соленоиде 6 пружина 1 поворачивает плечо а трехлапника 4 против часовой стрелки и через рычажную передачу создает затормаживающее усилие на кулаке 8. Для оттормаживания включается соленоид 6, который толкателем 7 поворачивает рычаг в трехлапника по часовой стрелке, преодолевая усилие тормозной пружины 1. Для аварийного оттормаживания (например, при неисправном соленоиде) рычагом 9 отводится палец 8. В этом случае стакан 3 опускается в отверстие корпуса 2 и пружина разжимается. Регулировка рычажной передачи тормозного привода осуществляется муфтой 10 и червячной парой 11 рычага 12.

Тормозные передачи мускульного привода. При мускульном тормозном приводе тормозное усилие создается водителем на тормозной педали, рычаге или маховике без использования посторонних источников энергии. Тормозная передача мускульного привода включает в себя приводной механизм и систему рычагов и тяг, которая связывает его с тормозными механизмами.

На подвижном составе городского электрического транспорта применяют в основном ручной привод тормозной передачи стояночного тормоза с двумя типами приводного механизма: редукторным (колонка ручного тормоза) и рычажным.

На рис. 18.16 (см. стр. 461) показана тормозная передача ручного привода тормоза с редукторным приводным механизмом. Колонка ручного тормоза представляет собой двухступенчатый редуктор с парой цилиндрических зубчатых колес z1 и z2 и звездочкой r2, на которую при вращении маховика и наматывается зубчатая цепь.

Рис. 18.24. Барабанный тормоз трамвайного загона Т-2 с пружинным приводом

Зубчатая цепь перемещает продольную тягу 16—17, которая поворачивает горизонтальный рычаг 13—16. От точки 13 рычаг 13—16 через цепь 13—12 тормозные усилия передаются на рычаг 12—9 тормозной передачи служебного тормоза с пневматическим приводом от тормозного цилиндра 10".

На рис. 18.15 (см. стр. 461) показана тормозная передача ручного привода тормоза с приводным механизмом рычажного типа. При возвратно-поступательных качаниях рычага 1 натягивается трос 12, который через систему рычагов 9 и тяг 11 передает тормозное усилие на рычаги 5 разжимных кулачков 6 тормозных механизмов задних колес троллейбуса.

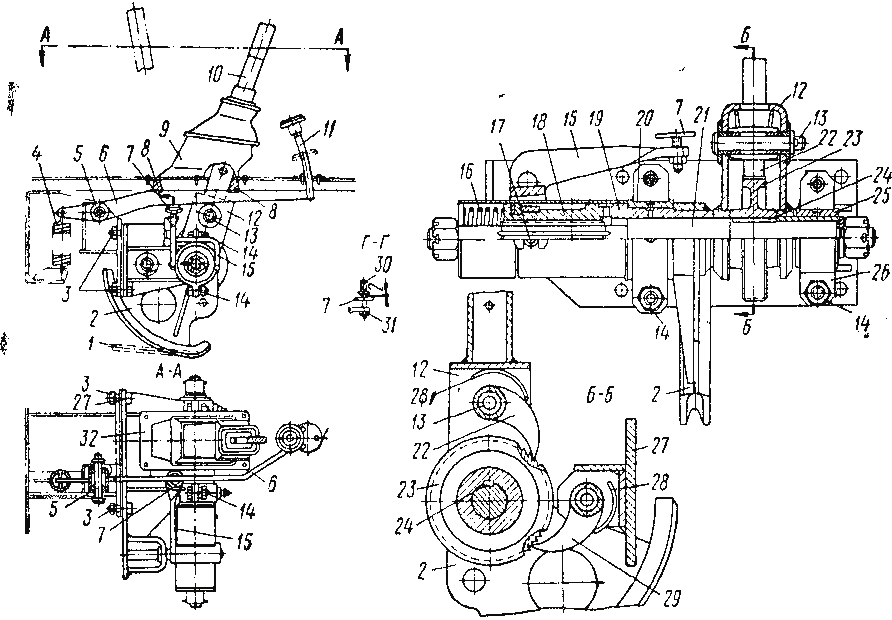

Конструкция рычажного привода механизма передачи стояночного тормоза показана на рис. 18.25.

Механизм состоит из рычага 10, храпового устройства и оттормаживающего устройства. Все его элементы укрепляются на основании 27, которое крепится к конструкциям рамы под полом кабины болтами 3. Рычаг 10 привода заканчивается вилкой 12, охватывающей вал 21. На валике 13, укрепленном в корпусе вилки 12, установлена собачка 22, сцепляющаяся с храповым колесом 23, которое жестко укреплено на валу 21 с помощью шпонки 24. Вал 21 свободно поворачивается во вкладышах 20 и 25 и через них с помощью крышек 26 и гаек 14 крепится к основанию 27. При повороте рукоятки рычага 10 на себя в положение, показанное пунктиром, вместе с ним поворачивается вокруг вала 21 и вилка 12. Собачка 22, упираясь в храповое колесо, заставляет вместе с ним поворачиваться и вал 21. На шлицевом наконечнике вала 21 свободно посажена полумуфта 18, которая своими торцовыми зубьями сцепляется с полумуфтой 19. Эта последняя может свободно поворачиваться относительно вала 21 и во вкладышах 20. При повороте вала 21 поворачиваются и обе полумуфты, а вместе с полумуфтой 19 — жестко связанный с ней сектор 2, производя натяжение троса 1 передачи ручного привода тормоза. При обратном ходе рукоятки тормоза сектор 2 под действием натяжения троса 1 стремится повернуться в отторможенное положение.

Рис. 18.25. Ручной рычажной привод стояночного тормоза трамвайного вагона РВЗ-6

Соответствующее усилие от сектора передается на полумуфту 19, от нее через торцовые зубья на полумуфту 18, а с последней через шлицевое соединение — на вал 21 и храповое колесо 23. Для предупреждения обратного вращения храпового колеса, а вместе с ним и сектора 2при снятии усилия нажатия с рукоятки 10 служит собачка 29, укрепленная на основании 27 привода тормоза. Для предупреждения отжатия торцовых зубьев полумуфт 18 и 19 при передаче через них тормозных усилий служит пружина 16, которая постоянно поджимает полумуфты друг к другу. Собачки 22 и 29 поджимаются к храповому колесу 23 пружинами 28. Таким образом, за несколько качаний рычага 10 к себе и от себя (ход от себя — подготовительный) производится полное натяжение троса 1.

Для оттормаживания вагона водитель должен нажать на педаль 11. Последняя, опускаясь, поворачивает рычаг 6 вокруг валика 5, преодолевая при этом противодействие пружины 4. На рычаге 6 укреплен винт 30. При повороте рычага этот винт упирается в регулировочный винт 7, законтренный гайкой 31 на раздвоенном рычаге 15. Рычаг 15, поворачиваясь вокруг своей оси 0—0 и воздействуя через упоры 17 на полумуфту 18, заставляет последнюю отойти влево и выйти из зацепления с полумуфтой 19. При этом полумуфта 19 освобождается и вместе с насаженным на ней сектором 2 под действием натяжения троса 1 поворачивается в отторможенное положение.

Для предупреждения попадания пыли в кабину водителя нижняя часть рычага 10 охватывается гибкой муфтой 9, которая укрепляется на настиле пола с помощью рамки 32. Для смягчения ударов рычага 10 о рамку 32 при затормаживании вагона и при возврате его в отторможенное положение устанавливаются резиновые буфера 8.

Стояночный тормоз проектируется так, чтобы нажатия тормозных колодок было достаточно для удержания подвижного состава на нормируемом уклоне в заторможенном состоянии.

Найдем предельный уклон, на котором можно удержать заторможенный подвижной состав, когда тормоза действуют: 1) на все колеса и 2) только на задние колеса. В первом случае принимаем, что тормозные усилия распределяются пропорционально нормальным реакциям; во втором случае рассматриваем торможение экипажа на уклоне как менее благоприятное, чем на подъеме.

Подвижной состав может быть удержан на уклоне а, если его стояночный тормоз развивает тормозную силу

По ГОСТ 8802—69 стояночный тормоз трамвайного моторного вагона должен удерживать при сухих и чистых рельсах неограниченное время четырехосные вагоны — на уклонах до 100%.

Максимальная расчетная сила на рукоятке маховика колонки ручного тормоза принимается равной 200—300 н, а на рычаге привода рычажного типа 400 н. Движение троллейбусов разрешается Правилами технической эксплуатации на дорогах с продольным уклоном не более 0,08 (80%). Допускаются местные уклоны до 0,09 (90%), если их протяженность не превышает 30 м. Исходя из этого мощность ручного привода тормоза троллейбусов следует рассчитывать из условия, чтобы он надежно удерживал экипаж при максимальной нагрузке пассажирами на максимальном уклоне (последний с учетом запаса по надежности принимают равным 100%).