КАРДАННАЯ ПЕРЕДАЧА

§ 15.1. НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ТРЕБОВАНИЯ К КОНСТРУКЦИИ КАРДАННЫХ ПЕРЕДАЧ

Карданная передача применяется для передачи вращающего момента от одного вала к другому при их несоосном расположении или установке под некоторым постоянным или переменным углом.

Рис. І5.1. Кинематическая схема карданной передачи с двумя жесткими карданами

В тяговых передачах электрического подвижного состава карданная передача применяется при независимой подвеске тягового двигателя и редуктора для передачи вращающего момента от вала электродвигателя валу редуктора, изменяющих свое положение при перемещениях кузова относительно ходовых частей, различной нагрузке экипажа и т. п.

Карданные передачи состоят из шарниров (карданов) и валов. Различают два типа карданов: 1) жесткие карданы, передающие усилия между валами за счет определенной кинематической связи между деталями кардана; эти карданы допускают отклонения осей соединяемых валов до 35°, и 2) упругие карданы, в которых передача усилий между валами, а также угловые и линейные смещения обеспечиваются за счет деформации деталей кардана. Применение, упругих карданов допускает отклонения осей соединяемых валов, не превышающие 6-8°. Эти карданы в большинстве случаев применяют для компенсации погрешностей установки агрегатов на общей раме и ее деформаций, вызывающих смещение осей соединяемых валов.

В тяговых передачах электрического подвижного состава применяются карданные передачи и с жесткими, и с мягкими карданами.

Наиболее распространенная схема карданной передачи с жесткими карданами показана на рис. 15.1,а. Ее образуют два жестких кардана I и II и карданный вал 6. Каждый из карданов состоит из двух вилок 1 и 2 и крестовины 3. Своими четырьмя шипами крестовина кардана шарнирно связывает обе вилки и позволяет, вращаясь относительно осей АВ и CD, передавать вращающий момент между валами, расположенными под углом друг к другу.

Во время движения экипажа, одновременно с изменением углов между карданной передачей и валами якоря тягового электродвигателя и редуктора изменяется расстояние между центрами карданов 01 и 02 (рис. 15.1, б). Для нормальной работы передачи в этом случае карданный вал 6 снабжается шлицевым соединением 4, которое допускает изменения этого расстояния, компенсацию неточностей монтажа и облегчает сборку передачи.

Карданная передача должна удовлетворять следующим требованиям:

- обеспечивать передачу крутящего момента при заданных пределах изменения угла между валами с минимальными дополнительными динамическими нагрузками, связанными с кинематикой передачи;

- иметь простую и надежную конструкцию;

- обладать высоким к. п. д. и иметь малый износ;

- допускать легкую установку и демонтаж без разборки карданов.

§ 15.3. КОНСТРУКЦИЯ КАРДАННЫХ ПЕРЕДАЧ

На электрическом подвижном составе применяются карданные передачи с жесткими карданами на игольчатых подшипниках и с мягкими карданами. Наибольшее распространение имеют карданные передачи с жесткими карданами. Этот тип карданной передачи имеет высокий к.п.д., относительно большой срок службы и позволяет передавать вращающий момент от одного вала к другому при их расположении под углом до 35°.

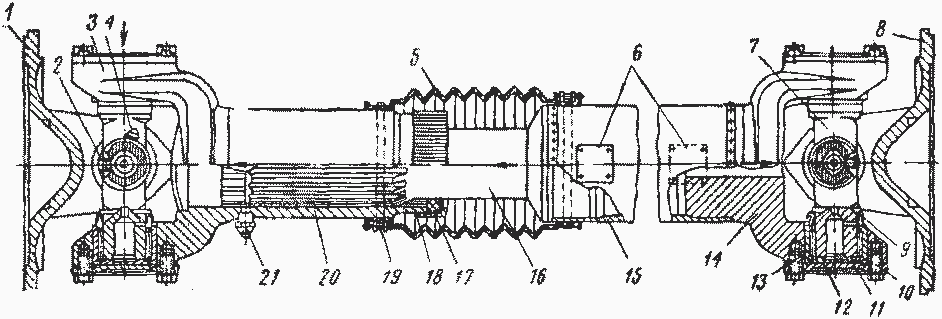

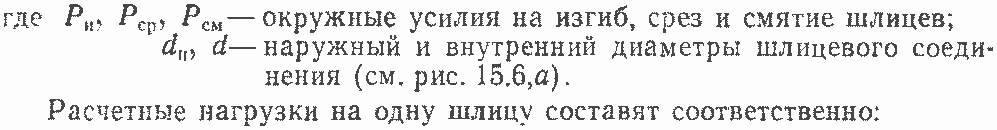

В качестве примера на рис. 15.2 показана карданная передача троллейбуса ЗИУ-5. Жесткий кардан состоит из двух вилок 1 и 3 (8 и 14) с отверстиями в проушинах, в которые вставлены чашки 11. По внутреннему диаметру чашек заложены тонкие цилиндрические ролики-иголки 13, заполняющие в один ряд всю окружность внутри чашки.

Вилки расположены под углом 90° одна к другой и шарнирно соединены крестовиной 7 с четырьмя шипами, которые попарно взаимно перпендикулярны. Одна пара шипов вставлена в проушины вилки 1(8), а другая — в проушины вилки 3(14). Шипы крестовины могут свободно поворачиваться в роликах, расположенных по окружности чашек 11. Такое соединение позволяет вилкам поворачиваться друг относительно друга, что и дает возможность валам, на которые посажены вилки, располагаться под углом один к другому. Чашки 11 удерживаются в проушинах вилок крышками 12, которые закрепляются болтами 10, ввернутыми в тело вилки. Каждый из карданов снабжен масленкой 4 и сапуном 2 для смазки трущихся частей. Для предупреждения вытекания смазки из подшипников на шипы крестовины 7 надевается сальник 9.

Рис. 15.2. Конструкция карданной передачи с жесткими карданами

Фланцевые вилки 1 и 8 обоих карданов, с помощью которых карданный вал крепится к соответствующим фланцам тягового электродвигателя и редуктора, имеют одинаковую конструкцию. Устройство вилок 3 и 14 различно. Первая из них — шлицевая вилка 3 — имеет внутренние шлицы для соединения со шлицевым валом 16, вторая вилка 14 имеет сварное соединение с трубой 15 карданного вала. Шлицевое соединение двух частей карданного вала во избежание загрязнений закрывается защитной муфтой 5, закрепленной с помощью стяжных хомутов 19. Дополнительно для той же цели и предотвращения вытекания смазки ставится уплотнительное кольцо 17, зажатое обоймой 18, навертываемой на резьбовую часть шлицевой вилки 20. Для смазки шлицевого соединения в тело вилки 3 ввертывается масленка 21.

Этот тип карданной передачи находит широкое применение практически на всех типах троллейбусного и трамвайного подвижного состава. Иногда применяют карданные передачи, на которых вилки 1 и 8 заканчиваются не фланцами, а хвостовиками с коническими отверстиями для присоединения валов. Однако такое соединение менее удобно. Фланцевое соединение позволяет устанавливать и снимать карданный вал без разборки карданов.

Состояние карданной передачи оказывает непосредственное влияние на безопасность движения троллейбуса. Поэтому важное значение имеют качество материала, износостойкость и методы изготовления деталей карданной передачи, в особенности подшипниковых узлов карданов. Все карданные валы подлежат обязательной балансировке. Неуравновешенность устраняется подбором и наваркой на трубу карданного вала балансировочных грузов 6. Для уменьшения динамических нагрузок карданной передачи с жесткими карданами иногда трубу карданного вала выполняют в виде двух коаксиальных труб с резиновой прокладкой между ними. Так, например, выполнена карданная передача трамвайных вагонов Т-2.

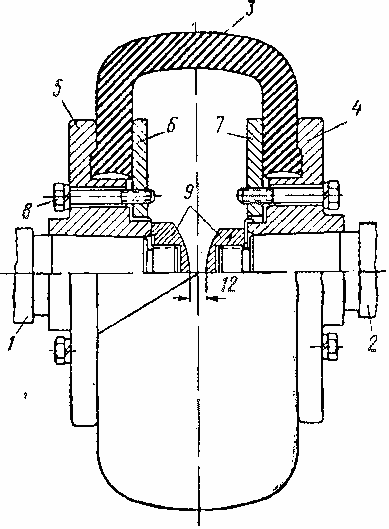

На подвижном составе метрополитена для соединения вала тягового двигателя с редуктором часто вместо карда иных валов применяют карданные муфты. На рис. 15.3, а показана карданная муфта вагонов типов. Д и Е отечественных метрополитенов. Она состоит из двух полумуфт, соединенных болтами.

Рис. 15.3. Конструкция карданной муфты тяговой передачи вагонов Д и Е метрополитена (а) и схема установки муфты в тяговой передаче (б)

Каждая полумуфта состоит из кулачка 1 с конической втулкой для крепления па валу двигателя или редуктора и корпуса, который образуют фланцевая втулка 2 и стакан 3 с кольцом 4, скрепленные болтами 5. На шипы кулачка 1 на игольчатых подшипниках 6 установлены ролики 7. Радиальный сдвиг роликов предупреждают грибовидные головки 8, ножки которых запрессовываются в гнездах цапф и крепятся винтами 9. Корпусы полумуфт центрируются шайбой 10 и скрепляются болтами 11. Для защиты деталей муфты от пыли и грязи на ней устанавливают уплотнительные щиты 12. Смазка нагнетается в муфту через отверстия в стаканах 3.

Этот тип муфт допускает параллельное смещение валов до 8 мм, угловое — до 2°30' и продольное смещение осей до 11 мм. По принципу действия она является универсальным шарниром. Подвижный элемент муфты — ее корпус — в процессе работы устанавливается в зависимости от смещений соединяемых валов.

Рис. 15.4. Конструкция упругой муфты тяговой передачи

Продольные смещения (разбег) муфты 3, равные суммарному зазору (рис. 15.3, б), регулируют перемещением тягового двигателя 1 на поперечной балке 2 тележки.

Он должен быть на 4—5 мм больше максимального зазора Вмaкс между наличниками буксы 5 и буксовых лап 4 со стороны редуктора 6. Следовательно, суммарный зазор а+b = Bмакс + (4-5) мм. Соблюдение этого условия обеспечивает нормальную передачу боковых нагрузок через буксовый узел. В противном случае вал двигателя будет упираться через центрирующую шайбу в вал редуктора, дополнительно нагружая тяговую передачу.

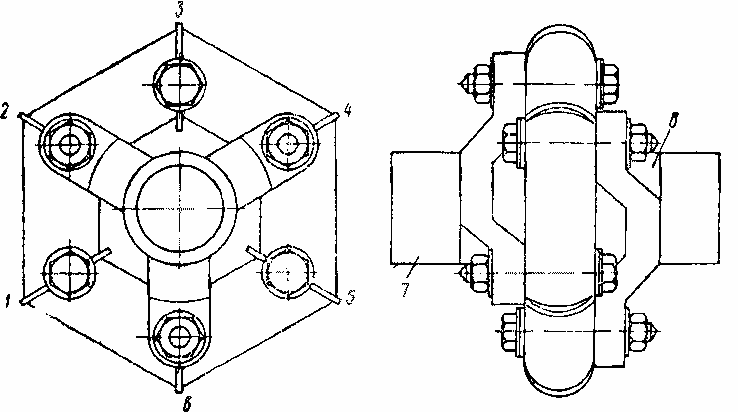

В настоящее время в тяговых передачах все большее применение получают упругие карданы и муфты с резиновыми упругими элементами, которые отличаются простотой конструкции и малой стоимостью, не требуют смазки, снижают шум и динамические нагрузки в передаче. Одна из конструкций упругих муфт показана на рис. 15.4.

Моменты с вала 1 двигателя на вал 2 редуктора передаются резиновой шиной 3, закрепленной на полумуфтах 4 и 5 прижимными кольцами 6 и 7 с помощью болтов 8. Полумуфты закрепляются на валах гайками 9.

На рис. 15.5 показан упругий кардан, который состоит из двух установленных на валах трехлапников 7 и 8, которые соединены с общим резиновым шестигранником, армированным в точках крепления трехлапников втулками 1—6. Втулки 1, 3 и 5 связаны с трехлапником 7, а втулки 2, 4 и 6 — с трехлапником 8. Выполненные конструкции упругих карданов этого типа могут передавать крутящие моменты до 3 кнм.

Рис. 15.5. Упругий кардан с резиновым элементом

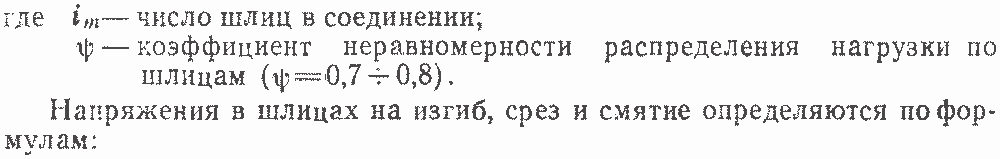

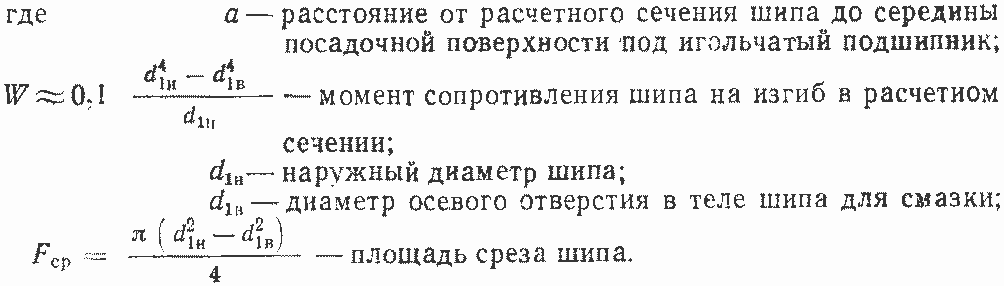

Рис. 15.6. Расчетные схемы элементов жесткого кардана

а — вилка; б — крестовина; в — фланец

Осевые усилия возникают как силы трения в шлицевом соединении при колебаниях кузова на рессорах. Суммарную осевую силу Т, действующую в шлицевом соединении, находят по уравнению

Т=Мp/rcp х μ (15.10)

где rcp=(d+dн)/2 — средний радиус шлицевого соединения;

μ=0,05-0,2 — коэффициент трения в шлицевом соединении, зависящий от состояния смазки; при расчетах карданной передачи на прочность принимают μ=0,2.

Наиболее нагруженным принимают сечение в месте перехода от лапы к телу вилки. Точка А — центр этого сечения, п — нормаль к нему в точке А. Силы, действующие в сечении N — N, могут быть приведены к изгибающим моментам Мп и Мм относительно осей N—N и М—М сечения, крутящему моменту Мк, осевой силе N0 и перерезывающей силе Q. Сила Р передается на лапу вилки по центру проушины в точке В в направлении, перпендикулярном плоскости чертежа. Она приводится к перерезывающей силе Qм, действующей в направлении оси М—М расчетного сечения, крутящему моменту и изгибающему моменту Мп относительно оси N—N сечения, причем:

Qм=Р, Мк=Ра и Мп=Рс. (15.11)

Сила передается на лапу вилки в точках Е или Д в плоскости чертежа, причем более тяжелым режимом является тот, когда она действует в точке Е. Сила — может быть разложена на направление плоскости сечения N—N и направление нормали п (силы S1 и S2) и затем приведена к осевой силе N0, действующей в направлении нормали п, и изгибающему моменту Мм, причем:

N0=S2 и Мм=S1m—S2l=Т/2(mcosα—lsinα) (15.12).

Нормальные и касательные напряжения в сечении N— N лапы от изгибающих и крутящих моментов, а также от осевой и перерезывающей силы определяются по формулам:

t s2 4 Мм, s2 4 мкQM Z1C.

N WN F мWM F p

где F — площадь поперечного сечения N — N лапы;

WN uWm—моменты сопротивления сечения на изгиб относительно осей N — N и М — М;

Wк — момент сопротивления расчетного сечения кручению.

Подсчет моментов сопротивления W И Wm в первом приближении можно производить по формулам (3.44, а, б, в). Однако расчетное сечение обычно имеет округлую форму, отличную от эллипса. В таких случаях его очерчивают многоугольником с максимальным приближением к форме действительного сечения и моменты сопротивления на изгиб находят по формуле

Wк=Jx/zмакс (15.14)

где Jx — момент инерции сечения относительно той или другой центральной оси;

zмакс — расстояние от наиболее удаленного волокна сечения до той же оси.

Момент инерции Jx определяют как сумму моментов инерции прямоугольников и треугольников, составляющих рассматриваемое сечение. Момент сопротивления Wк определяют, представляя поперечное сечение в виде эллипса или прямоугольника.

Шлицевая втулка рассчитывается на кручение моментом Мр или Мт как труба с наружным диаметром D и внутренним диаметром d.

Момент сопротивления сечения втулки на кручение определяется по формулам (3.44, в).

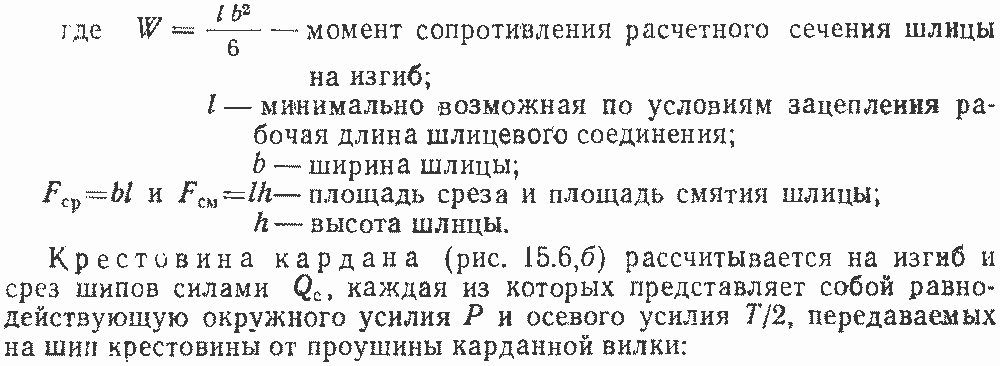

Шлицы рассчитывают на изгиб, срез и смятие окружным усилием, определяемым по формулам:

![]()

(15.15)

![]()

![]()

(15.17)

![]()

о =

![]()

(15.18)

![]()

(15.19)

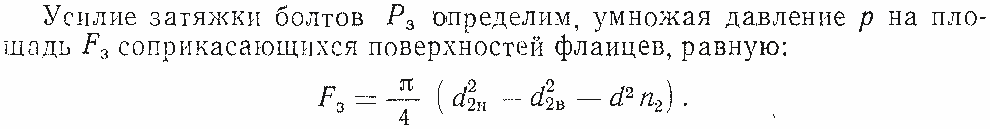

Болты соединения фланцев карданной вилки и тягового двигателя рассчитывают на растяжение усилием затяжки и проверяют на срез и смятие.

Расчетный момент Мр должен передаваться фланцевым соединением за счет трения между поверхностями фланцев. Необходимая для этого сила трения в фланцевом соединении создается усилием затяжки болтов.

Момент, который может быть передан фланцевым соединением за счет трения на поверхности соприкосновения фланцев при удельном давлении между ними, равном р, может быть определен ориентировочно по формуле

![]()

(15.20)

где dc — средний диаметр поверхности соприкосновения фланцев;

d2н и d2в — наружный и внутренний диаметры фланцевого соединения;

d — диаметр отверстий под болты;

n2 — число болтов затяжки фланцевого соединения;

μ — коэффициент трения на поверхностях фланцев (в расчетах принимают μ=0,1).

Приравнивая момент Мтр к моменту Мр, можно определить величину давления р, которое должно быть получено между соприкасающимися поверхностями фланцев при затяжке:

При этом получим:

![]()

![]()

![]()

(15.22)

Напряжения от растяжения определяются в сечении болтов по резьбе.

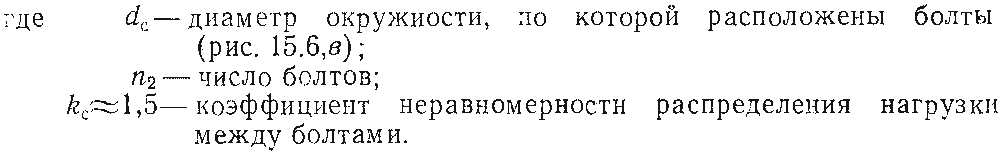

Усилие среза Р, приходящееся на один болт, определяется по величине расчетного момента Мр или Му, передаваемого карданной передачей, с учетом неравномерности распределения нагрузки между болтами:

![]()

(15.24)

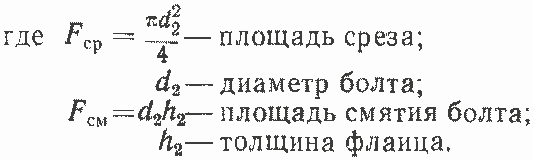

Напряжения в болтах от среза и смятия определяются уравнениями: (15.25)

Игольчатые подшипники карданов проверяют на статическую грузоподъемность и работоспособность по величине радиальной нагрузки Qc, определяемой по формуле (15.18).

Статическая грузоподъемность Рс игольчатых подшипников рассчитывается по формуле

![]()

(15.26)

Определение долговечности подшипника обычно производят для среднеэксплуатационного режима работы с учетом перегрузок. Число оборотов подшипника находят при оборотах карданного вала, соответствующих среднеходовой скорости .

Трубу карданного вала рассчитывают по моменту Мр или Мт на кручение и проверяют на угол закручивания. Напряжение в трубе от кручения определяют по формуле (3.44в)

![]()

![]()

![]()