Конструкция подрезиненного колеса предусматривает установку между ободом и ступицей колесного центра эластичных упругих элементов в виде сплошного резинового кольца или отдельных шайб.

Применение подрезиненных колес:

- улучшает условия работы ходовых частей и пути;

- существенно снижает износ реборды бандажа, что приводит к значительному увеличению срока службы бандажей между обточками;

- уменьшает шум и повышает плавность хода, что обеспечивает более комфортабельный проезд пассажиров.

К недостаткам подрезиненных колес относятся:

- более высокая стоимость по сравнению с жесткими колесами и увеличение затрат на обслуживание и ремонт;

- повышенное сопротивление движению в результате потерь на внутреннее трение в резине (на 15—20 н/т);

- невозможность применения служебного колесно-колодочного торможения из-за перегрева и старения резины.

В настоящее время в Советском Союзе подрезиненные колеса применяются на всех трамвайных вагонах новых типов (РВЗ-6, КТМ-2, ЛМ-57, КТМ-5М) и на вагонах типа Е метрополитена. Широко применяются подрезиненные колеса и на зарубежном подвижном составе (Италия, США, ФРГ, Чехословакия, Швеция и т. д.).

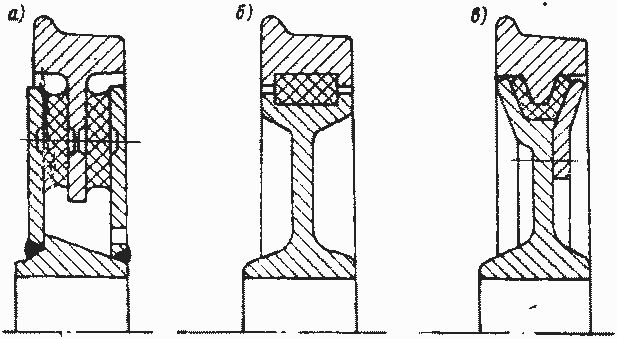

В зависимости от условий работы эластичные резиновые элементы подрезиненных колес под вертикальной нагрузкой могут работать на сдвиг, на сжатие или на сдвиг и сжатие. Основные схемы подрезиненных колес приведены на рис. 9.9. В колесе конструкции «Сэндвич» (схема а) резиновые амортизаторы выполнены в виде двух дисков и работают на сдвиг. Нажимные диски в этом колесе крепятся к ступице при помощи сварки. Шпильки после сборки колеса привариваются к наружным дискам, создавая монолитную конструкцию. Отсутствие болтовых соединений позволяет обеспечить постоянную силу предварительного натяга резиновых дисков. Болтовые же соединения во время работы колес в результате динамических нагрузок ослабевают. Резина в этой конструкции привулканизирована непосредственно к дискам. Колесо, таким образом, представляет собой пятислойный монолитный Диск.

Рис. 9.9. Основные схемы подрезиненных колес

а — колесо с резиновыми элементами среза; б — колесо с резиновыми элементами сжатия; в — колесо с резиновыми элементами сжатия — среза

Резина в колесах, показанных на схеме б (колеса фирмы «Бохум» и др.), работает на сжатие. Колесо не имеет болтовых соединений. Резина не привулканизирована к металлу. Вращающий момент передается за счет трения между резиной и металлом. Колесо имеет относительно меньший неподрессоренный вес по сравнению с другими конструкциями. Эти колеса применяются на трамвайных вагонах, на железнодорожном транспорте и на других специальных экипажах (рельсовые автобусы, автомотриссы и т. д).

В колесе с V-образным резинометаллическим элементом (схема в) резина работает на сжатие и на сдвиг. В зависимости от угла наклона резинового конуса можно изменить соотношение между силами сжатия и сдвига и тем самым жесткость в аксиальном и радиальном направлении, что позволяет добиться оптимального прогиба в этих направлениях. Угол наклона выбирают таким, чтобы напряжение на сдвиг составляло 60 % общего. Этим достигается наиболее полное поглощение шума, Собираются колеса обычно из двух или трех частей, разрезанных радиально. Резина в этой конструкции привулканизирована к армировке с одной или двух сторон.

Наибольшее распространение получили конструкции, в которых резина работает на сдвиг, так как эти колеса обычно имеют большую упругость и их жесткость не меняется с изменением нагрузки.

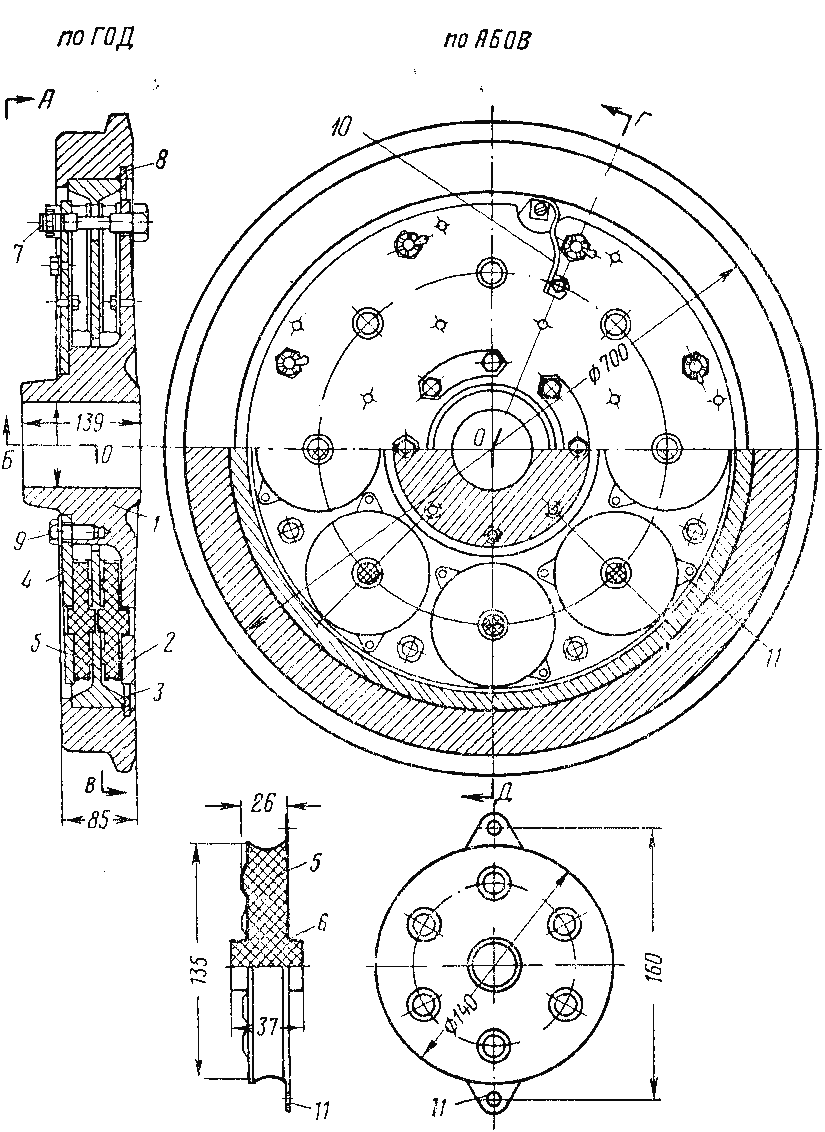

Рис. 9.10. Подрезиненное колесо с резиновыми вкладышами среза

На рис. 9.10 приведена конструкция подрезиненного колеса с прокладками в виде цилиндрических вкладышей, работающих на сдвиг. Колесный центр этого колеса состоит из ступицы 1 с внутренним диском 2, колесного диска 3, нажимной шайбы 4 и резиновых прокладок-вкладышей 5, армированных стальными дисками 6. Внутренний диск и нажимная шайба снаружи имеют форму усеченного конуса с вершиной на ступице колесного центра. С внутренней стороны внутренний диск и нажимная шайба имеют параллельные плоскости.

Стальные диски, армирующие резиновые прокладки-вкладыши, имеют выступы, которые входят в гнезда во внутреннем и колесном дисках и в нажимной шайбе. Эти выступы фиксируют правильное положение резиновых вкладышей по отношению к оси колесной пары. Кроме того, вкладыши при помощи ушков 11 крепятся двумя болтами или заклепками к внутреннему диску и нажимной шайбе колесного центра.

Бандаж надевается на колесный диск в нагретом состоянии, после чего в канавку, имеющуюся на его внутренней поверхности, вкладывается стопорное кольцо 8.

При формировании колесной пары с подрезиненными колесами ступица колеса с внутренним диском напрессовывается на ось с усилием 350—500 кн. Затем на внутренний диск устанавливаются резиновые вкладыши, колесный диск с бандажом и нажимная шайба, на которой также прикреплены резиновые вкладыши. Весь этот пакет стягивается восемью сквозными специальными болтами 7 с гайками н восемью болтами 9 диаметром 20 мм, ввертываемыми в ступицу. Нажимная шайба и колесный диск колеса электрически соединяются двумя кабельными перемычками 10.

Основные требования, предъявляемые к подрезиненным колесам рельсового подвижного состава, следующие:

- резина в подрезиненных колесах должна работать на сдвиг или сжатие. Предпочтение отдается работе резины на сдвиг. Деформация резины на сжатие должна составлять не более 6—40%;

- максимальный вертикальный прогиб амортизирования подрезиненного колеса должен составлять 2,5—4 мм, горизонтальный — 1 — 1,5 мм;

- рекомендуемая твердость резины ДЛЯ подрезиненных колес подвижного состава городского электрического транспорта составляет 54— 56 (+5%) ед. по Шору, и толщина резиновых вкладышей — 16—49 мм (±0,25 мм). При большей толщине трудно получить одинаковую плотность внутренних и наружных слоев резины. Кроме того, из-за плохой теплопроводности резина чрезмерно нагревается от потерь на внутреннее трение;

- резина должна быть эластичной и шумопоглощаемой, стойкой к значительным колебаниям температуры окружающей среды (от плюс 80°С до минус 40°С), и иметь малые потерн на внутреннее трение, незначительную остаточную деформацию, сохранять упругие свойства в напряженном состоянии в течение 8—40 лет;

- конструкция колес должна характеризоваться высокой прочностью, малым весом, надежной и длительной работой без значительных затрат на эксплуатацию, небольшой стоимостью, должна давать возможность замены и обточки бандажа в эксплуатации без разборки колеса, а также обеспечивать сохранение размера колеи;

- в колесах желательно избегать болтовых соединений. При использовании в конструкции колеса болтов необходимо, чтобы они не работали на изгиб;

- резиновые элементы в колесе должны быть защищены от воздействия кислорода воздуха, ультрафиолетовых лучей, масла, бензина и кислот.

При поверочном расчете прочность резиновых эластичных элементов подрезиненных колес проверяется по деформациям сдвига и сжатия в зависимости от принятой конструктивной схемы колеса. При этом необходимо, чтобы величина напряжений в эластичных элементах не превышала допустимых значений.

Расчетная схема и основные геометрические параметры подрезиненного колеса приведены на рис. 9.11, а. С каждой стороны обода колеса расположено n резиновых дисков, r — радиус расположения центров дисков; d0 — диаметр диска; б — высота диска; Dк — диаметр колеса.

Рис. 9.11. Расчетная схема подрезиненных колес (а) и схема передачи им боковой нагрузки (б)

Расчет элементов производится от действия трех расчетных нагрузок; Zк — вертикальной динамической; Хк=0,5Fк.макс — продольной (Fк.макс — максимальное значение силы тяги, реализуемое колесной парой); Н — максимальной боковой нагрузки, действующей на колесо.