Проектирование механического оборудования подвижного состава, обладающего при сохранении необходимой прочности и долговечности минимальным весом, требует тщательной оценки напряженного состояния каждого элемента его конструкции. При этом ряд размеров элементов механического оборудования устанавливается на основании анализа сходных существующих конструкций или технологических соображений, а другая группа размеров рассчитывается.

Помимо расчетов на прочность при проектировании деталей и узлов подвижного состава выполняются кинематические расчеты, расчеты на долговечность, усталость, нагревание и др.

Отдельные из этих расчетов, например расчеты зубчатых зацеплений редукторов, кинематики рулевого управления безрельсового подвижного состава, решение габаритных задач, расчеты на нагревание и т. д., обусловливаются в каждом конкретном случае особенностями работы рассчитываемого узла.

Расчеты подвижного состава на прочность, проверка сжатых элементов конструкций на устойчивость, расчеты на усталость (деталей, работающих при переменных нагрузках), расчеты на износ (долговечность и другие основываются на общих методах теоретической механики, строительной механики, теории упругости и науки о прочности материалов. Однако специфика условий работы подвижного состава (повышенные требования к его прочности, габаритные ограничения, характер действующих нагрузок) вносит в них ряд изменений и уточнений.

Расчет на прочность. Основными этапами прочностного расчета являются:

- выбор расчетного режима работы рассматриваемого элемента конструкции и определение его расчетных нагрузок;

- выбор расчетной схемы элемента;

- выбор расчетных сечений;

- определение внутренних силовых факторов в расчетных сечениях;

- определение напряжений и запасов прочности конструкции по отношению к допускаемым напряжениям или соответствующих ее размеров.

Выбор расчетного режима определяется характером работы элемента конструкции.

Расчет элементов кузова и ходовой части на прочность производится при наиболее невыгодном сочетании максимальных действующих нагрузок, при котором на детали подвижного состава помимо основной статической нагрузки действует ряд дополнительных динамических нагрузок, связанных с работой тяговой передачи, тормозных устройств, действиями сил инерции и т. д.

При других видах расчета выбирают другие расчетные режимы работы подвижного состава. Например, прогибы упругого подвешивания и соответственно напряжения в упругих элементах определяются не только от максимальной нагрузки, но и при среднесуточном наполнении пассажирами, под средней нагрузкой в часы пик и, наконец, под тарой кузова. Расчеты элементов ходовой части на долговечность (срок службы) производятся на так называемую эквивалентную нагрузку, учитывающую среднюю статическую нагрузку элемента, и возможные перегрузки.

Величина нагрузок, воспринимаемых элементами механического оборудования в различных режимах работы, обусловливается для пассажирского подвижного состава числом пассажиров или его максимальной грузоподъемностью, состоянием дорожного покрытия (рельсового пути), динамикой движения и рядом других факторов, характеристики которых могут изменяться в широких пределах. Например, коэффициент сцепления, определяющий величину максимально возможных тяговых и тормозных сил для городского рельсового транспорта, может меняться в зависимости от состояния рельсового пути в пределах от 0,05 до 0,4, а для безрельсового транспорта — от 0,15 до 1. Естественно поэтому, что выбор расчетных режимов и нагрузок должен нормироваться так, чтобы обеспечивать безопасность эксплуатации подвижного состава при минимально необходимых запасах прочности. Завышенные запасы прочности утяжеляют подвижной состав, ухудшают его весовые и эксплуатационные показатели н, в конечном счете, увеличивают стоимость.

Нормируемые расчетные режимы работы и нагрузки устанавливаются в результате проведения специальных технико-экономических исследований н на основе имеющегося опыта проектирования. Основными документами, нормирующими расчетные нагрузки и режимы работы подвижного состава городского электрического транспорта, являются ГОСТ 8802—69 «Вагоны трамвайные пассажирские», ГОСТ 7495—63 «Троллейбусы одноэтажные пассажирские», а также правила технической эксплуатации (ПТЭ) трамваев, метрополитена и троллейбусов. При расчетах несамоходного рельсового подвижного состава используются также рекомендации норм расчета несамоходных вагонов1.

Весьма важным этапом всякого расчета является выбор расчетной схемы проектируемого элемента конструкции. Фактическое напряженное состояние большинства элементов конструкций весьма сложно. Поэтому при расчете методами сопротивления материалов и строительной механики реальная конструкция представляется в виде некоторой идеализированной расчетной схемы с более простым распределением напряжений, методика расчета которой известна. Например, расчетные схемы осей колесных пар, отдельные балки рам кузова и ходовых частей, стойки и раскосы каркасов кузова, валики, тяги и т. д. представляются в виде балок и стержней; ряд узлов рамы кузова и тележек — в виде стержневых систем. При расчетах таких элементов, как подвеска люльки, серьга упругой подвески, звенья цепей тормозной передачи и т. п., применяются методы расчета кривых брусьев. Воздушные резервуары и цельнонесущие кузова рассчитываются как оболочки. Естественно, чем точнее в расчетной схеме учтены особенности конструкции и условия работы детали, тем точнее расчетные напряжения будут совпадать с фактическими. Из соображений точности сложные конструкции в ряде случаев представляют несколькими разными расчетными схемами и рассчитывают разными методами. О точности расчета судят по степени совпадения напряжений, определенных разными методами, а также путем их сравнения с фактическими, определенными экспериментальным путем при статических и динамических прочностных испытаниях подвижного состава.

Внутренние силовые факторы (силы растяжения-сжатия; силы, работающие на срез и смятие; изгибающие и крутящие моменты) в сечениях конструкций, представляемых статически определимыми расчетными схемами, определяются по величине внешних нагрузок с использованием метода сечений и уравнений статического равновесия; в статически неопределимых расчетных схемах — методом сил.

За расчетные выбираются сечения элементов конструкций, в которых внутренние силовые факторы достигают максимальных величин или в которых можно ожидать их опасное сочетание, а также сечения, в которых возможна повышенная концентрация напряжений (галтели, надрезы, отверстия и т. д.). Последние сечения элементов конструкций помимо расчетов на прочность проверяются на усталость.

Наконец, следует отметить, что в расчетном режиме работы элементы конструкции механического оборудования подвижного состава городского электрического транспорта обычно подвергаются действию нескольких расчетных нагрузок. Расчет их в ряде случаев производится не только на опасное сочетание действующих нагрузок, но и на каждую из действующих нагрузок в отдельности.

Первый из этих расчетов, как уже было сказано, имеет целью определение запасов прочности детали по отношению к допускаемым напряжениям. Второй расчет позволяет установить долю влияния каждой из нагрузок на прочность детали и исходя из этого наметить основные требования к ее конструкции в расчете на максимальное использование работоспособности материала и оценить величину запасов прочности в различных режимах работы подвижного состава.

Каждая деталь механического оборудования рассчитывается на нагрузки, которые наиболее существенно влияют на ее напряженное состояние. При этом иногда для каждого вида нагрузки вводятся свои упрощения, меняющие характер расчетной схемы. Правильный выбор таких упрощений позволяет облегчить расчет без существенного снижения его точности.

Расчет на усталость.

Ряд деталей тяговой передачи, колесных пар и других элементов механического оборудования вагонов работает при переменных нагрузках. Сопротивление материалов действию нагрузок, изменяющих свою величину или знак, существенно отличается от сопротивления тех же материалов статическому действию нагрузок. Это определяет необходимость расчета таких деталей не только на прочность, но и на усталость.

Основными факторами, определяющими предел усталости, т. е. максимальную величину переменного напряжения, при котором деталь может работать неограниченно долго без появления трещин усталости, являются следующие.

1. Степень несимметрии цикла, оцениваемая коэффициентом r, представляющим собой отношение наименьшего напряжения цикла σмин к наибольшему σмакс, взятых с их алгебраическими знаками:

r=σмин/σмакс.

- Материал детали (сталь, чугун, цветные металлы) и его механические характеристики.

- Тип деформации (изгиб, кручение, растяжение-сжатие или их сочетание).

- Величина местных напряжений в местах выточек, галтелей, у отверстий и пр.

- Состояние поверхности детали (чистота обработки, наличие окалины, ржавчины, царапин и пр.).

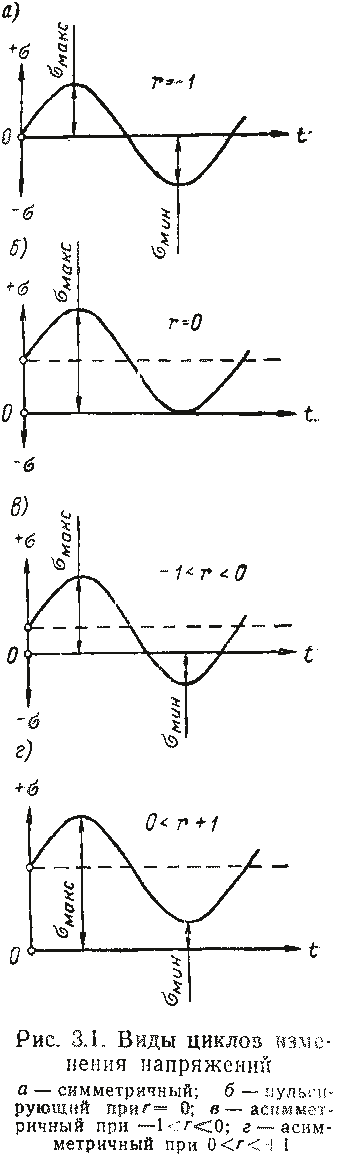

Различают (рис. 3.1):

- Симметричный цикл изменения напряжений, имеющих характеристику r= —1.

- Пульсирующий цикл изменения напряжений, имеющий характеристику r=0.

- Асимметричный цикл с неодинаковыми по величине наибольшим и наименьшим напряжениями, каждое из которых не равно нулю. Характеристика асимметричного цикла может лежать в любой точке интервала

. Частным случаем асимметричного цикла является пульсирующий цикл r=0, а крайними случаями — симметричный цикл r= —1 и режим постоянных статических напряжений r= —1.

. Частным случаем асимметричного цикла является пульсирующий цикл r=0, а крайними случаями — симметричный цикл r= —1 и режим постоянных статических напряжений r= —1.

Наименьшая величина предела усталости при прочих равных условиях отвечает симметричному циклу изменения напряжений.

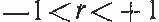

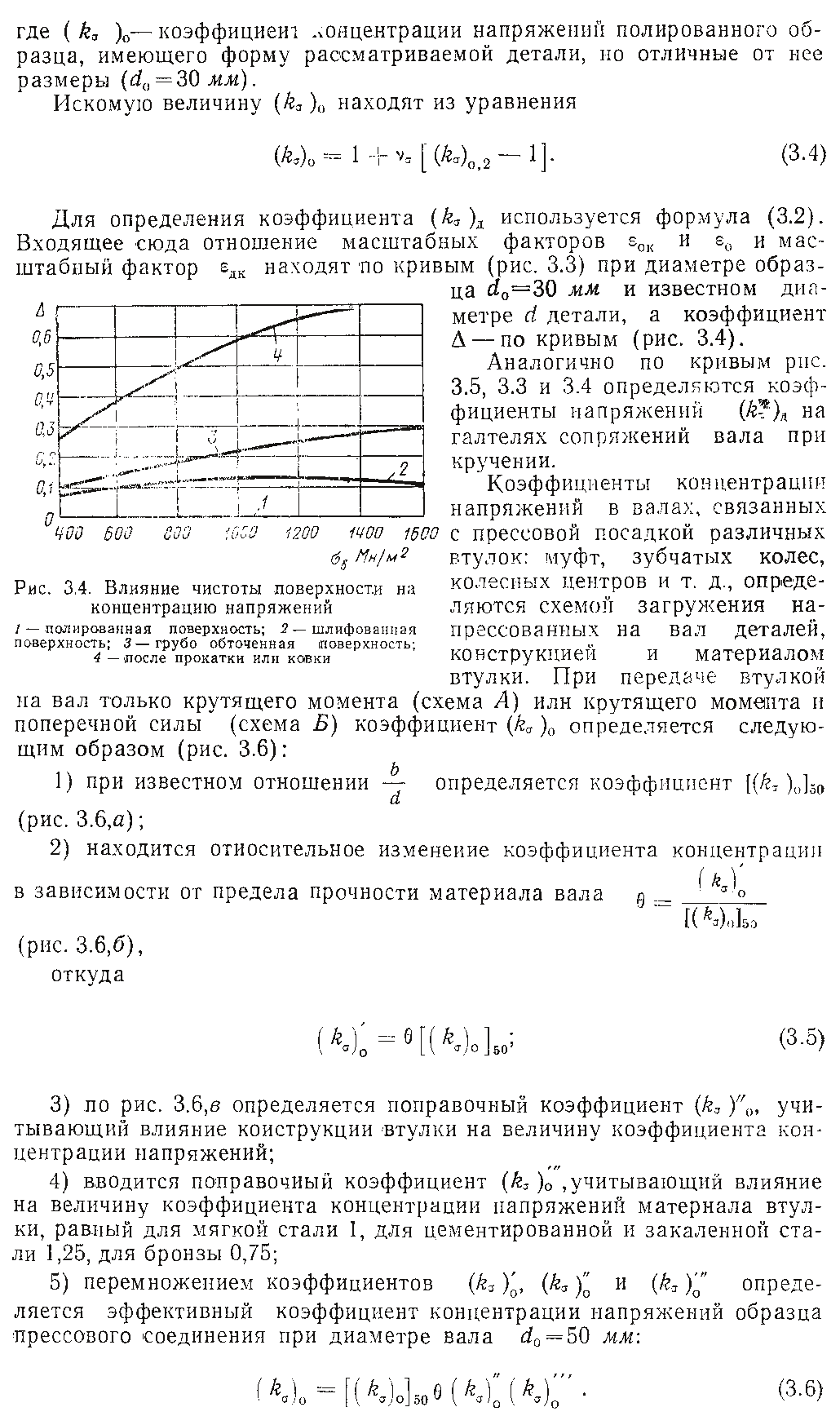

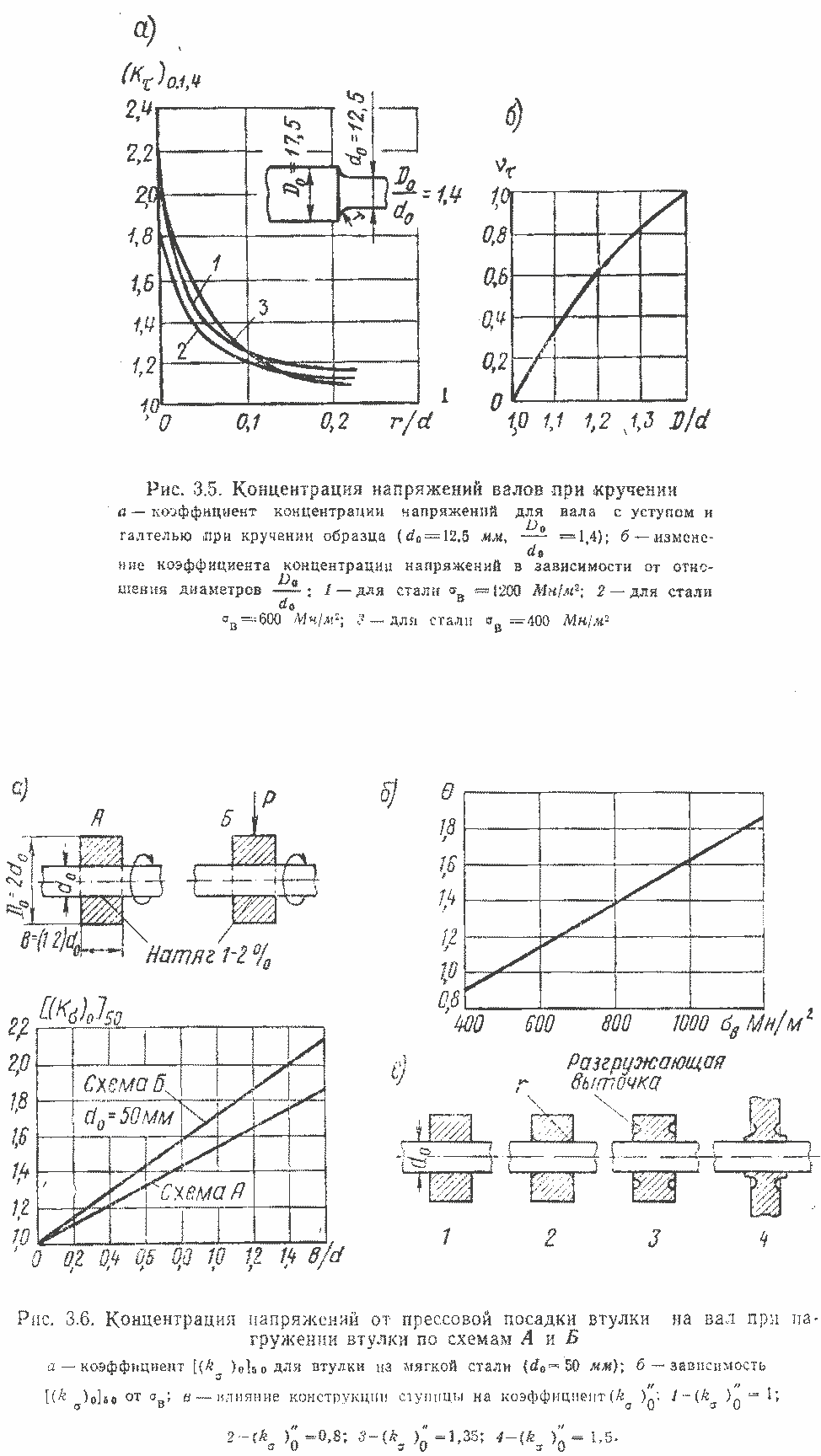

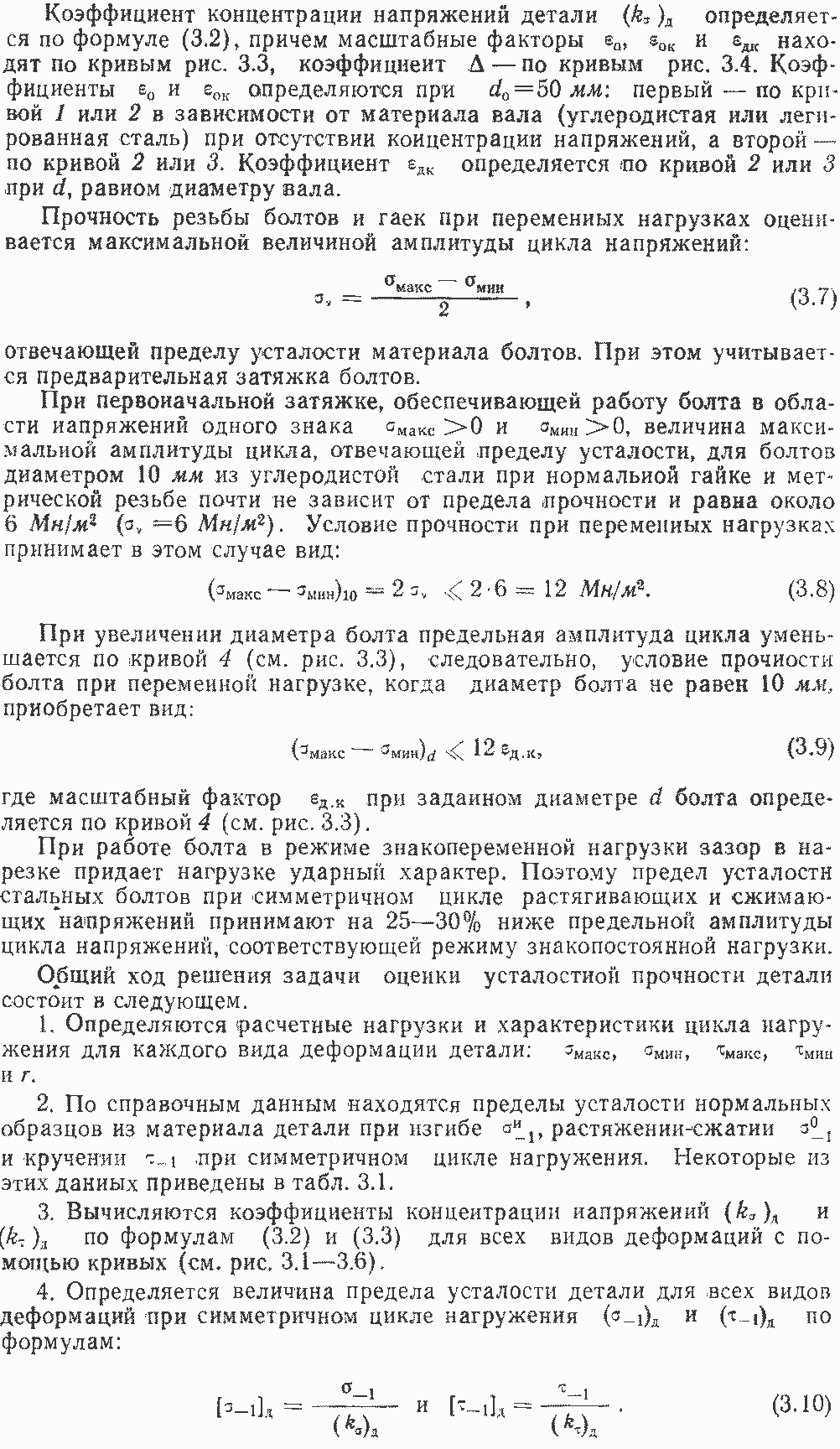

Расчет конструкций на усталость сводится к определению в них максимальных напряжений с учетом концентрации напряжений. Однако теоретический расчет коэффициентов концентрации напряжений весьма осложняется тем, что разрушение от усталости под нагрузкой, изменяющейся по величине или знаку, определяется величиной не общих, а максимальных местных напряжений, характер которых зависит от конфигураций конкретных деталей, наличия и характера переходов от одного сечения к другому, а также от состояния поверхности. Поэтому в практике обычно применяется метод расчета коэффициентов концентрации напряжений по графикам, составленным при экспериментальном определении пределов выносливости специальных полированных образцов с заданной формой надреза (галтели, выточки, отверстия) в местах перехода от одного сечения детали к другому.

Коэффициент концентрации напряжений детали в случае определения его на полированных образцах или моделях из материала детали, имеющих те же формы, что и деталь, определяется формулой (при симметричном цикле изменения напряжений): при изгибе

![]()

(3.2)

«Нормальным» называется полированный образец диаметром сечения 10 мм, выполненный из материала детали. На таких образцах при испытаниях знакопеременной нагрузкой определяют табличные пределы усталости материала при различного рода деформациях (изгиб, кручение). Применяют образцы с плавными очертаниями, исключающими появление местных напряжений, и образцы с надрезом (с концентрацией напряжений).

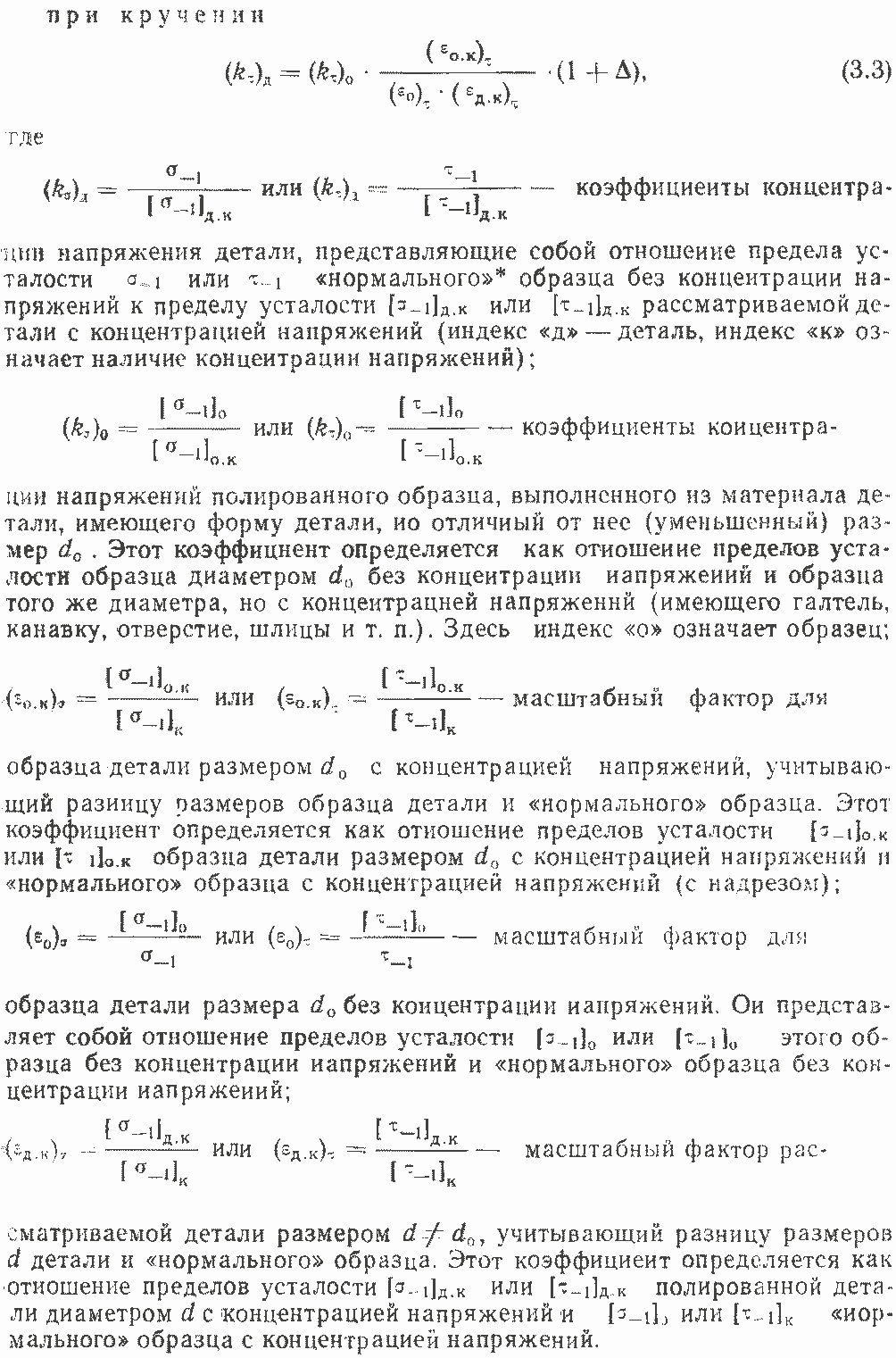

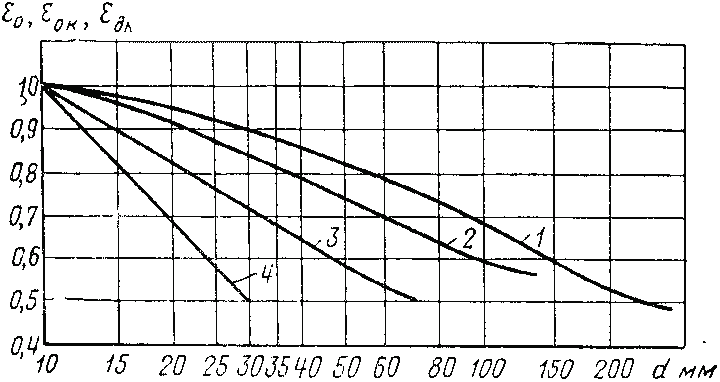

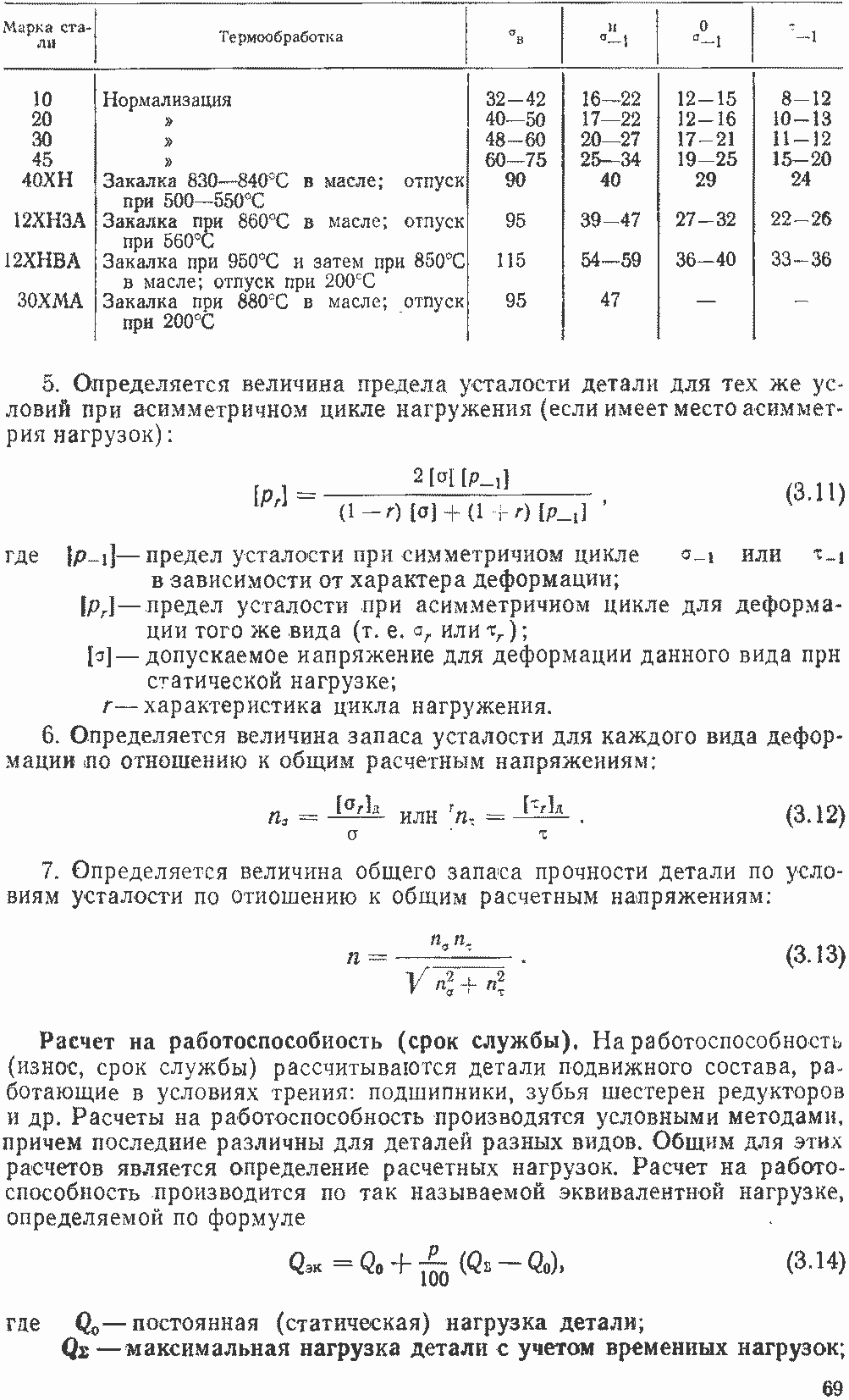

Рис. 3.3. Зависимости масштабных факторов от диаметра вала при изгибе и кручении

1 — для углеродистой стали без концентрации напряжений; 2 — для легированной стали ( σв = 1000-1200 Мн/м2) без концентрации напряжений и углеродистой стали с умеренной концентрацией напряжений; 3 — для легированной стали с концентрацией напряжений; 4 — для резьбы болтов

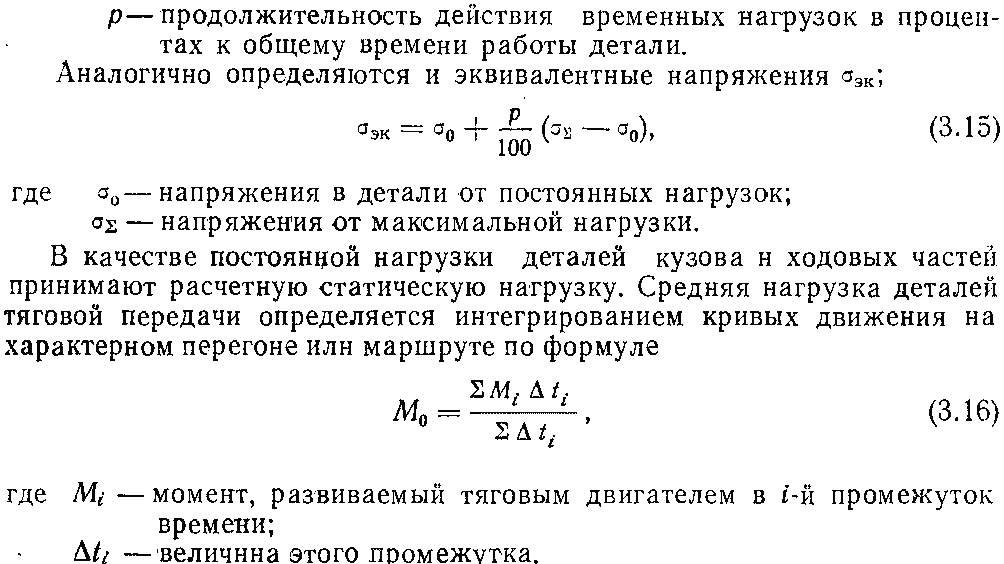

Таблица 3.1

Механические характеристики углеродистых и конструкционных сталей при переменных нагрузках [Мн/м2)

Интегрирование распространяется в этом случае на период езды под током (пуск или электрическое торможение).

При ориентировочных расчетах средняя нагрузка тяговой передачи определяется по величине момента, развиваемого тяговым двигателем при среднем пусковом ускорении или среднем тормозном замедлении.