Сочленения кузовов состоят из следующих основных элементов:

1) сцепного устройства, предназначенного для силовой связи сочленяемых секций кузова;

- переходной платформы;

- подвижных соединений (уплотнений) кузовных секций по периметру сочленения;

- механизмов минимального перемещения и поворота узла сочленения относительно каждой из двух секций кузова в горизонтальной и вертикальной плоскостях.

Узел шарнирного сочленения кузовов должен обеспечивать:

- безопасность и удобство перехода пассажиров через сочленение при движении подвижного состава;

- бесшумность работы;

- минимальную вибрацию и биение сочлененных секций при их относительном перемещении;

- необходимые перемещения сочлененных кузовных секций в трех взаимно перпендикулярных плоскостях;

- минимальное относительное перемещение подвижных частей сочленения при поворотах;

- высокую надежность, износостойкость и минимальное число точек смазки;

- возможность расцепки секций при ремонте;

- герметичность уплотнений.

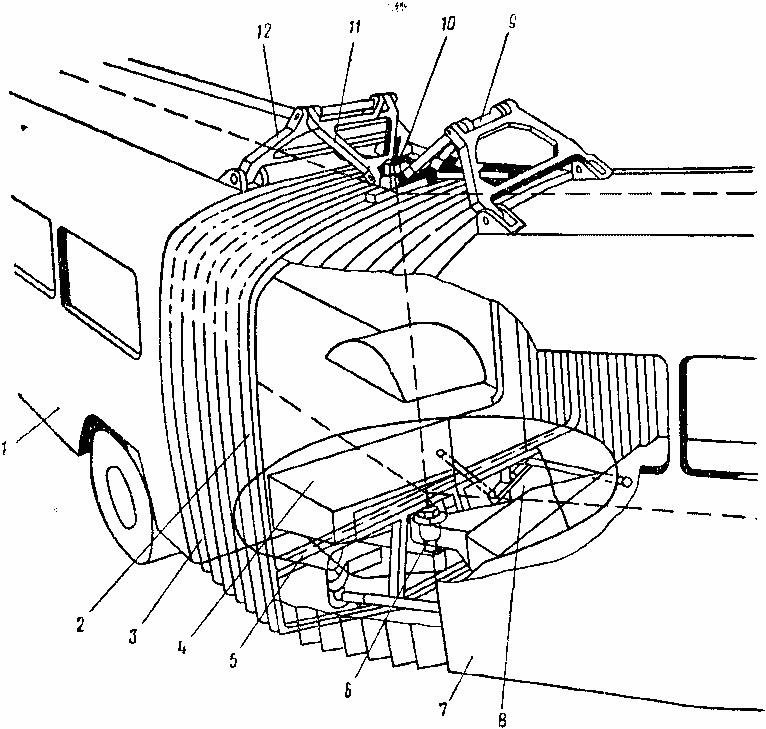

Общая конструктивная схема шарнирного сочленения может быть рассмотрена на примере узла сочленения кузовов троллейбуса (рис. 7.7).

Рис. 7.7. Шарнирное сочленение кузовов троллейбуса «Хеншель-Верке»

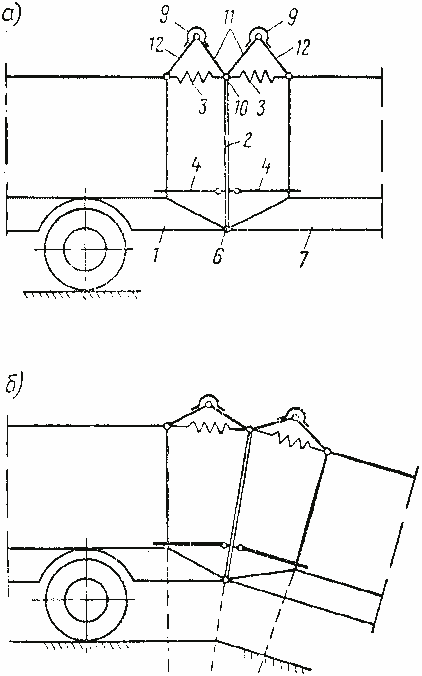

Рис. 7.8. Схема действия стабилизирующего механизма

Рис. 7.9. Схема механизма минимального перемещения

а — положение кузовов на горизонтальном участке; б — при изменении профиля пути

Силовое шарнирное соединение кузовных секций 1 и 7 осуществляется сцепным устройством 6. К порталу 2 крепятся гибкие уплотнения (гармоники) 3, образующие подвижные стенки сочленения кузовов. На поворотном основании 5 портала 2 устанавливается переходная площадка-пол 4. С основанием 5 связан механизм минимального перемещения 8, который обеспечивает минимальный поворот узла сочленения относительно каждой из двух секций кузова в горизонтальной плоскости при повороте машины. В верхней части портал 2 поддерживается стабилизирующим механизмом, состоящим из скоб 12, укрепленных в кронштейнах на крышах сочлененных кузовов, и поводков 11, связанных со скобами 12 торсионами 9, на которые насажены поводки 11. Поворот в горизонтальной плоскости стабилизирующего механизма осуществляется вокруг шарнира 10. При перемещениях кузовных секций в продольной вертикальной плоскости, например при изменении профиля пути (см. рис. 7.8, а, б), торсионы обеспечивают среднее положение верхней части портала относительно кузовных секций. Обозначения на рис. 7:8 соответствуют обозначениям на рис. 7.7.

Кинематическая схема механизма минимального перемещения, примененная в рассматриваемой конструкции, показана на рис. 7.9. Механизм имеет двухплечий рычаг 2, установленный в оси В на основании портала 4. Двухплечий рычаг 2 соединен тягами 1 и 3 в точках А и С с кузовными секциями 5 и 6. Установка рычага и тяг, а также их соотношение подобраны таким образом, что при повороте кузовов вокруг силового шарнира 7 на угол 0 ось двухплечего рычага В, а вместе с ней и основание портала 4 остается на биссектрисе угла 180°.

Этот тип механизма минимального перемещения узла сочленения компактен, занимает мало места, имеет небольшое количество трущихся узлов и конструктивно весьма прост, благодаря чему в последнее время применяется на большинстве сочлененных машин.

Стабилизирующий механизм вместе с механизмом минимального перемещения улучшает условия работы гибкого уплотнения, обеспечивая его наименьшие деформации при поворотах машины. Уплотнения в виде гармоники обычно выполняются из листовой резины, прорезиненного брезента, гибкого поливинилхлорида и других водонепроницаемых эластичных материалов. Как правило, они отвечают требованиям, предъявляемым к конструкциям сочленений кузовов. Их основным недостатком является малый срок службы, особенно при эксплуатации подвижного состава в климатических условиях, отличающихся большими перепадами температур наружного воздуха. Вместе с тем благодаря своей простоте и относительно малой стоимости эти уплотнения получили значительное распространение. Применяются и другие типы уплотнений межкузовного пространства, например в виде короткой жесткой кузовной вставки, полуцилиндров и т. д.

Сцепные устройства шарнирно сочлененного подвижного состава делят на опорно-сцепные и сцепные. Опорно-сцепные устройства применяют на трамвайном и троллейбусном сочлененном подвижном составе при консольном (полуприцепном), мостовом и опорном типе сочленения кузовов (см. а, б, в на рис. 6.2), а сцепные — на подвижном составе с прицепными кузовными секциями (см. схему г на рис. 6.2).

Силовые устройства сцепного типа служат для поворота управляемых колес прицепа и передают только горизонтальные нагрузки взаимодействия секций кузова. Опорно-сцепные устройства передают на переднюю секцию (а при мостовой схеме и на заднюю секцию) не только горизонтальные, но и вертикальные нагрузки от веса полуприцепной или мостовой секции.

Различают три основных типа опорно-сцепных устройств:

- беспятниковые (карданные, поворотно-круговые);

- пятникового типа с трущимися частями;

- с резиновыми амортизирующими элементами.

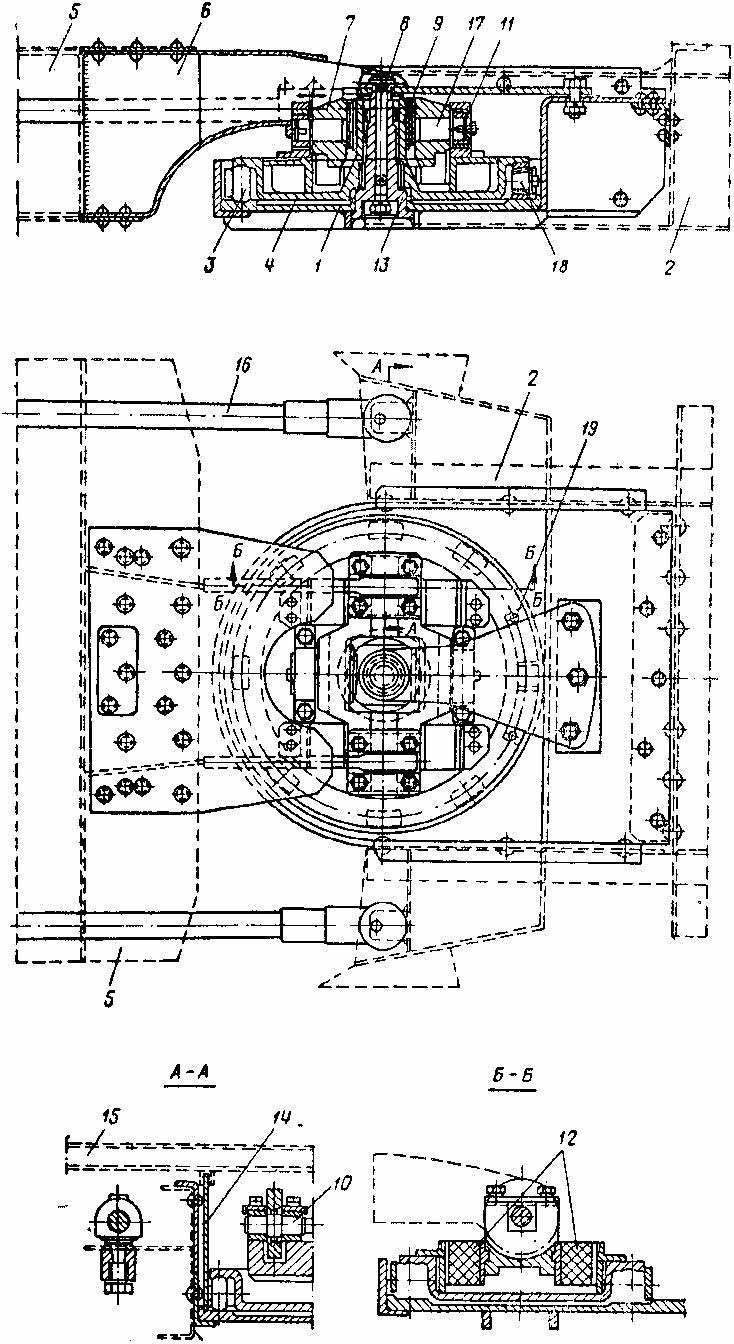

Конструктивная схема опорно-сцепного устройства беспятникового типа приведена на рис. 7.10. Оно состоит из двух поворотных кругов: большого 2, укрепленного на основании кузова прицепной секции 5, и малого 3, установленного на основании 1 кузова головной секции. Каждый поворотный круг состоит из нижней и верхней обойм с заключенными между ними шариками и наружного и внутреннего колец, соединенных с обоймами привулканизированными резиновыми прокладками.

Рис. 7.10. Конструктивная схема опорно-сцепного устройства беспятникового типа

Внешнее кольцо малого поворотного круга 3 и внутреннее кольцо круга 2 имеют подшипниковые стойки 7 и шарнирно связаны валиками 6. На этих же валиках установлено основание 4 портала. Такая конструкция обеспечивает взаимное угловое перемещение кузовов при изменении профиля пути.

К балке 4 шарнирами крепятся два сегмента 8 поворотной платформы, опирающиеся на лицевые поверхности пола смежных кузовных секций аналогично тому, как показано на рис. 7.8 (позиция 4).

Работа опорно-сцепного устройства беспятникового типа сочлененного троллейбуса поясняется схемами (рис. 7.11), обозначения на которых соответствуют рис. 7.10. Покачивание узла сочленения относительно продольной оси машины ограничено и происходит лишь за счет упругой деформации резиновых прокладок 9 и 10 поворотных кругов 2 и 3 и упругого подвешивания кузовных рам. Подобное ограничение угловых перемещений кузовов относительно продольной оси способствует повышению плавности хода троллейбусов. Подвеска в этом случае компенсирует крутильные деформации кузовных секций и препятствует передаче высокочастотных колебаний между ними. Вместе с тем при такой конструкции детали оснований кузовов нагружаются дополнительными скручивающими усилиями.

Недостатками сочленений этого типа являются большое число трущихся деталей и трудоемкость изготовления поворотных кругов. Бес- пятниковые сочленения применяются на троллейбусном и автобусном подвижном составе фирм «Кессборер», «Шлирен» и др.

Уплотнения в рассматриваемом узле сочленения выполнены с помощью гармоники 11 аналогично рис. 7.7.

Рис. 7.11. Схема работы опорно-сцепного устройства беспятникового типа

Механизм минимального перемещения, примененный в конструкциях узла сочленения этого типа, имеет два ползуна 14 и две пары тяг 12 и 13 одинаковой длины (на рисунке для простоты показана только одна пара тяг), которые соединяют узел сочленения и кузовные секции. В точке Б тяги шарнирно присоединены к основанию портала ползуном 13. В точках А и В они присоединены к сочленяемым кузовным секциям 1 и 5.

Передняя кузовная секция 1, полуприцеп 5 и основание портала 4 сочленения могут независимо поворачиваться вокруг центра 0. При взаимном повороте сочлененных кузовных секций точка Б перемещается вдоль основания 4, как показано на схеме б. За счет этого основание портала всегда располагается по биссектрисе угла β.

В конструкции беспятниковых сочленений применяют и другие типы механизмов минимального перемещения, в частности аналогичные приведенному на рис. 7.9.

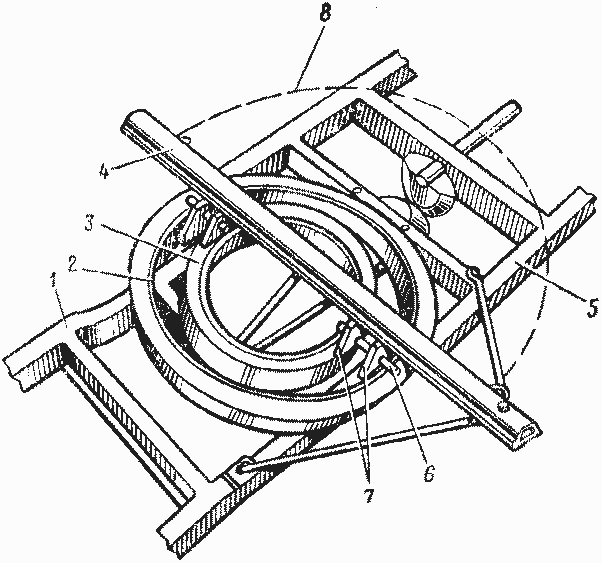

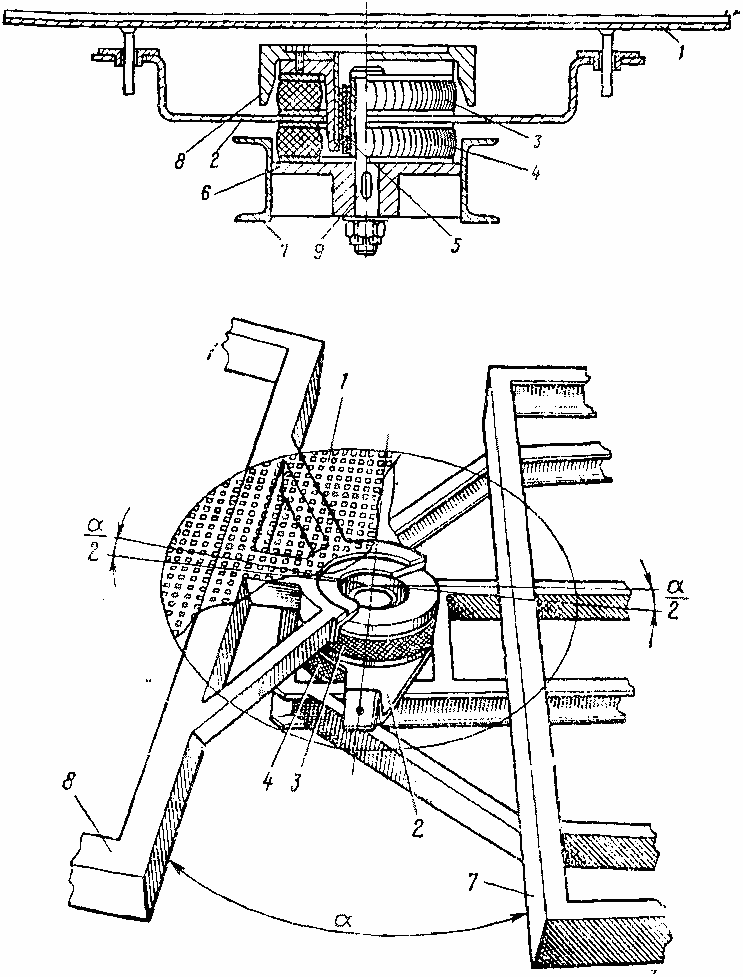

Другим примером беспятникового опорно-сцепного устройства служит сочленение троллейбуса ТС-2 (рис. 7.12).

Шарнирное сочленение двух кузовов троллейбуса ТС-2 представляет собой кардан, обеспечивающий свободное перемещение кузовов при поворотах машины, изменении профиля пути в вертикальной плоскости, а также перемещение обеих секций при закручивании их относительно друг друга из-за возможных неровностей пути.

Механизм сочленения состоит из нижней чашки 1, жестко связанной с рамой 2 ведущей части машины, на которую через роликовый сепаратор 3 опирается верхняя чашка 4. Полуприцеп 5 соединен с верхней чашкой 4 посредством кронштейнов 6 через крестовину 7.

Рис. 7.12. Беспятниковое опорно-сцепное устройство троллейбуса ТС-2

При поворотах верхняя чашка 4 вращается относительно нижней чашки 1 вокруг штыря 8 на шариковых подшипниках 9. Перемещение секций в вертикальной плоскости осуществляется за счет поворота кронштейнов 6 на валиках 10.

Угловое перемещение секций относительно продольной оси машины происходит за счет поворота крестовины 7 в подшипниковых опорах 11, а также за счет упругой деформации резиновых амортизаторов 12.

Вертикальное усилие полуприцепа 5 воспринимается опорным роликовым подшипником 3, расположенным в чашке 1 на цапфе 13.

Сепаратор подшипника 3 выполнен с двумя выступающими кверху по сторонам карданного сочленения кольцевыми опорами 14, поддерживающими среднюю балку 15 поворотного круга. Эта балка 15 одновременно является основанием портала, поддерживающего гибкое сочленение кузовных секций. Тяга 16 предназначена для управлення колесами полуприцепа.

Поворот сочленения в горизонтальной плоскости происходит вокруг вертикальной цапфы 13. При повороте в продольной вертикальной плоскости кронштейны 6 полуприцепа поворачиваются относительно оси 10 крестовины 7. При боковом покачивании полуприцеп вместе с крестовиной поворачивается на валиках 17 относительно плиты 4. Поворот сочленения в этой плоскости ограничивается резиновыми амортизаторами 12.

Механизм минимального перемещения основания портала состоит из кольцевой опоры 14, конструктивно связанной с сепаратором подшипников 3, что обеспечивает ее среднее положение при складывании кузовных секций машины. К стойкам опоры 14 крепится основание 15 портала сочленения. Для того чтобы устранить проскальзывание сепаратора и подшипников при повороте, на обруче установлена шестерня 18, связанная с круговой зубчатой рейкой 19, закрепленной на основании сочленения.

Эксплуатация сочлененных троллейбусов показала высокую надежность этих сочленений. Вместе с тем необходимо отметить большое количество сложных и трудоемких деталей сочленения этого типа, увеличивающих стоимость сочленения и его вес.

На рис. 7.13 приведено сочленение пятникового типа. Эти сочленения отличаются простотой конструкции и изготовления. Силовое соединение кузовных секций осуществляется шаровой опорой 8, установленной на раме 10 передней кузовной секции. Вес полуприцепа 6 передается на опору 8 через подшипник скольжения 7 Основание портала 1 шаровым пальцем 2 крепится в подшипнике 4 на кронштейне. 3 рамы полуприцепа. Минимальный поворот основания портала вокруг шарового пальца 2 осуществляется механизмом минимального перемещения, конструкция которого аналогична приведенной на рис. 7.7.

Примером силового соединения кузовов с резиновыми амортизирующими элементам и может служить конструкция шарнирного сочленения вагонов «Ганза» (ФРГ) (рис. 7.14). Вертикальные усилия от рамы 8 полуприцепной секции кузова вагона воспринимаются наружными (верхним и нижним) резинометаллическими кольцами 3 и 4, установленными на передней раме 7. Горизонтальные усилия передаются через шкворень 9 и опору 6 на раму передней секции двойным сайлен-блоком 5, имеющим большую жесткость в горизонтальном направлении.

Рис. 7.14. Сочленение с резиновыми амортизирующими элементами трамвайных вагонов «Ганза»

Поворотная платформа 1 установлена на поддерживающем основании 2, закрепленном двумя амортизирующими резино-металлическими кольцами 3 и 4. Это обеспечивает наименьшее перемещение платформы сочленения относительно кузовных секций при вписывании вагона в кривых участках пути. Так как резинометаллическое соединение разделено по высоте на две части, основание платформы 2 постоянно устанавливается по биссектрисе угла, образованного осями кузовных секций. Максимальный угол поворота в горизонтальной плоскости составляет 25°. Конструкция этого узла сочленения отличается простотой и малой изнашиваемостью деталей.