Глава 7.

ТЯГОВЫЕ СЦЕПНЫЕ УСТРОЙСТВА И СОЧЛЕНЕНИЯ КУЗОВОВ

- ТЯГОВЫЕ СЦЕПНЫЕ УСТРОЙСТВА

Тяговые сцепные устройства предназначены для соединения двух или нескольких единиц подвижного состава при формировании их в поезд. Тяговое сцепное устройство передает тяговые усилия от моторного подвижного состава прицепному, смягчает продольные толчки и удары при пуске и торможении и удерживает сцепленные экипажи на определенном расстоянии друг от друга.

Для обеспечения надежной и экономичной работы сцепных устройств к ним предъявляются следующие требования:

- надежное восприятие и поглощение ударов и толчков, возникающих при движении подвижного состава;

- небольшой вес при высокой механической прочности;

- обеспечение безопасности работы сцепщика при сцеплении и расцеплении подвижного состава;

- доступность для осмотра деталей прибора;

- малые эксплуатационные расходы на содержание и ремонт.

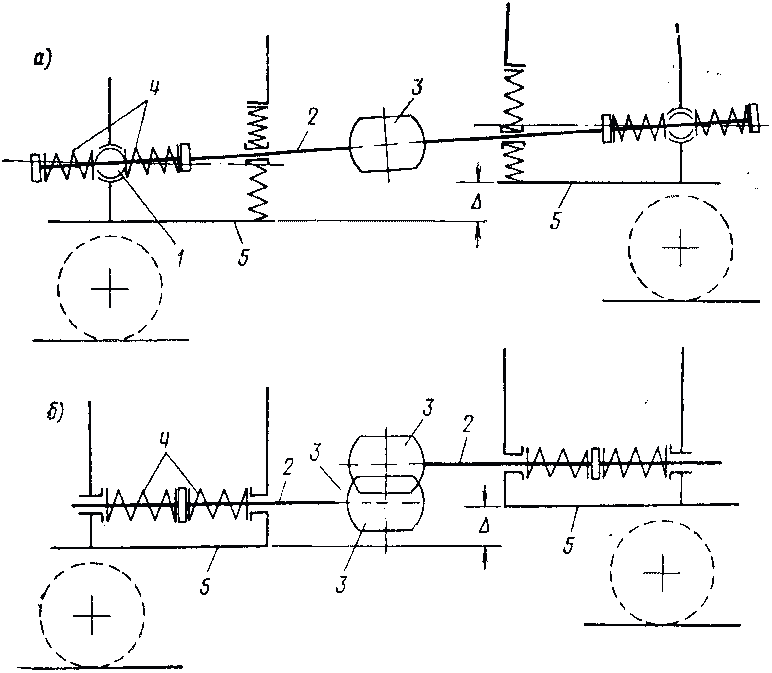

Основными элементами тягово-сцепных устройств являются (рис. 7.1): корпуса 3 с расположенными в них механизмами сцепки (сцепные головки), сцепные брусья 2, направляющие элементы сцепных брусьев и поглощающие аппараты 4.

Рис. 7.1. Схемы тягово-сцепных устройств

а — нежесткого типа; б — жесткого типа

Корпус (головка) 3 тягово-сцепного устройства предназначен для сцепления экипажей подвижного состава и передачи ударно-тяговых усилий при их взаимодействии. Продольные динамические усилия, передаваемые через сцепку, смягчаются поглощающим устройством 4, которое преобразует кинетическую энергию удара в работу сил трения и в потенциальную энергию деформации упругих элементов сцепного устройства. Сцепной брус 2 соединяет корпус 3 сцепки через поглощающее устройство 4 с рамой кузова 5.

Тяговые сцепные устройства могут быть жесткого или нежесткого типа. Жесткие устройства (рис. 7.1, б) имеют по концам сцепного бруса 2 шарниры 1, обеспечивающие взаимное перемещение сцепленных кузовов.

При вертикальном перемещении кузовов на величину А сцепное устройство поворачивается вокруг шарниров 1, а головки сцепок сохраняют свое взаимное положение.

Сцепные устройства нежесткого типа (рис. 7.1, а) при вертикальных перемещениях кузовов допускают относительные перемещения головок; сцепные брусья остаются при этом в горизонтальном положении, ио смещаются по высоте.

На подвижном составе городского электрического транспорта в основном применяются тяговые сцепные устройства жесткого типа.

По способу соединения сцепные устройства подразделяют на неавтоматические, при которых сцепление экипажей выполняется человеком, и автоматические, обеспечивающие сцепление кузовов без участия сцепщика.

На трамвайных вагонах широко распространены неавтоматические буферные сцепные устройства с различными типами буферных головок, а также автоматические сцепные устройства. Подвижной состав метрополитена, оборудуется автоматическими некомбинированными и комбинированными сцепными устройствами. Комбинированными называются сцепные устройства, обеспечивающие не только силовое сцепление экипажей, но н соединение их воздушных магистралей и электрических цепей.

Недостатками неавтоматических сцепок являются: опасность для сцепщика в процессе сцепления вагонов, большое время, необходимое для сцепления и расцепления подвижного состава, повышенные эксплуатационные расходы на содержание и ремонт.

Этих недостатков не имеют сцепные приборы автоматического, действия.

Примером наиболее простой конструкции неавтоматического сцепного устройства, применяемого в основном на трамвайных вагонах, является тяговый буфер. На отечественных трамвайных вагонах последних выпусков устанавливается тяговый буфер типа «рукопожатие» (рис. 7.2). Его сцепная головка 1 имеет вилкообразный наконечник и плоский прилив с цилиндрическими отверстиями для штырей. Она снабжена рукояткой для удобства сцепки. При сцеплении взаимное расположение отверстий в головках для штырей 2 фиксируется самой головкой. Сцепление вагонов не связано с необходимостью их передвижения.

Сцепной стержень 3 имеет резьбовый хвостовик 4. На квадратную часть 5 стержня со стороны хвостовика надевается стальной хомут 6, который имеет с одной стороны квадратное отверстие для установки на стержне, а с другой стороны круглое отверстие для крепления валиком 7 на раме вагона 8. При проходе вагонов по кривым участкам пути тяговый буфер поворачивается вокруг валика 7, перемещаясь по подбуферной скобе 10. На хвостовике стержня устанавливается коническая, спиральная пружина 9 или резиновый амортизатор. Они предназначены для смягчения и гашения ударных усилий, передающихся через буфер при движении поезда.

Аналогичную описанной выше конструкцию сцепного устройства имеют вагоны Т-1 и Т-2. Она отличается только (рис. 7.3) сцепной головкой 4, которая имеет фиксирующий зев 5. Остальные элементы сцепки — стержень, хомут и пружина поглощающего устройства — те же, что и у конструкции, показанной на рис. 7.2.

Рис. 7.2. Тяговый буфер типа «рукопожатие»

Рис. 7.3. Сцепное устройство вагона «Татра»

Недостатками конструкции тягового буфера являются: опасность для сцепщика при сцепке; преждевременный износ отверстий под штырь в сцепной планке и буферной головке, что вызывает толчки при трогании и при подходе поезда к остановке; большая затрата времени на сцепку и расцепку; большой вес тягового буфера; открытая конструкция хомута, не предохраняющая пружину от загрязнения и не удерживающая смазки.

Комбинированные автосцепки жесткого типа, применяемые на вагонах метрополитена, осуществляют одновременно со сцеплением вагонов электрическое соединение цепей или воздухопроводов или того и другого вместе.

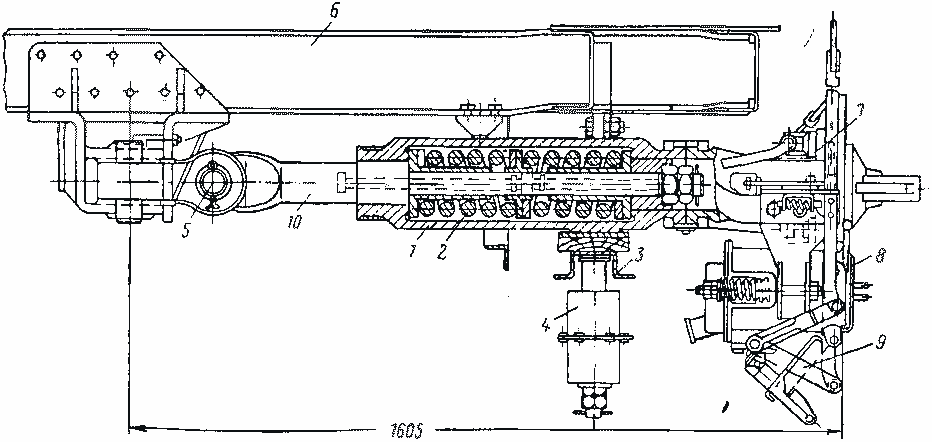

Комбинированная автосцепка отечественных вагонов типов Д и Е метрополитена (рис, 7.4) осуществляет помимо сцепки вагонов полуавтоматическое соединение электрических и пневматических сетей поезда.

Рис. 7.4. Общий вид комбинированной автосцепки вагонов типов Д и Е метрополитена

Головка автосцепки 1 представляет собой полый корпус с буферным фланцем 2. В проеме выступающей конусной части 3 корпуса головки размещена сцепная скоба 4, а по другую сторону — конусная воронка 5, куда входит выступающий конус соседней сцепки. К головке автосцепки подвешен литой корпус 6, внутри которого расположена панель 7 с контактами; электрическое соединение цепей происходит при перемещении корпуса вместе с панелью вперед при помощи системы рычагов 8. Сверху и снизу на буферном фланце расположены два отверстия для клапанов напорной 9 и тормозной 10 воздушных магистралей.

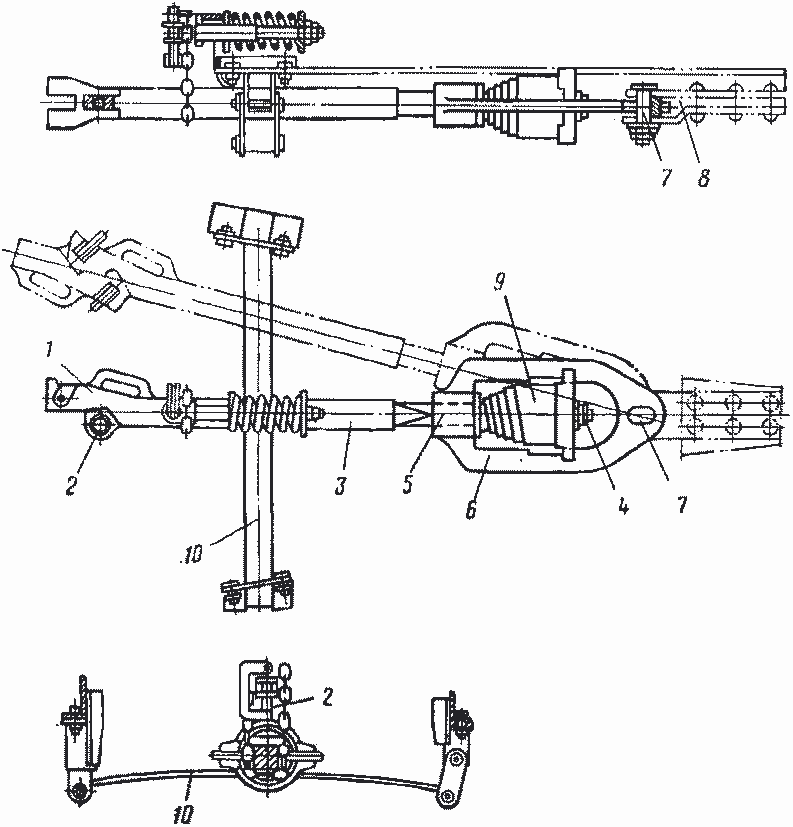

Ударно-тяговый прибор (рис. 7.5) состоит из водилы 1 и двух цилиндрических пружин 2, работающих и при тяговом, и при ударном режиме на сжатие. Водило 1 опирается на радиант 5, его высоту регулируют пружинными амортизаторами 4. Стержнем 10 водило автосцепки через валик 5 соединяется с рамой 6 вагона. На водиле 7 установлен корпус 7 головки сцепки с электрическим разъемом 8 и механизмом его привода 9.

Рис. 7.5. Ударно-тяговый прибор комбинированной автосцепки

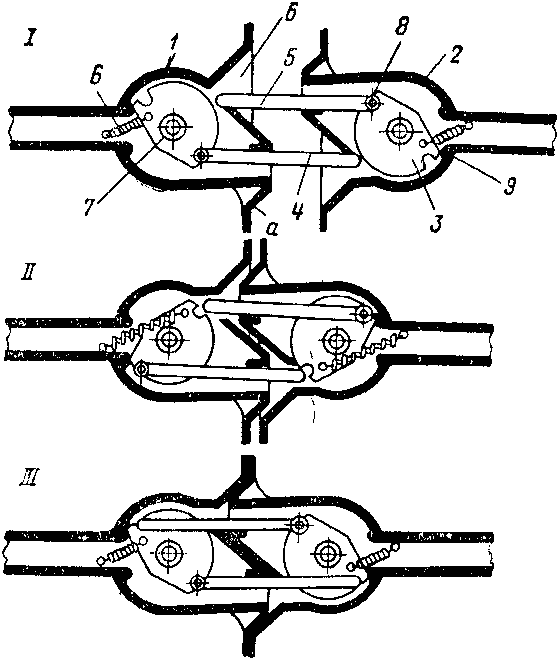

На рис. 7.6 схематически показана работа сцепного механизма автосцепки, состоящего из головок 1 и 2 с коническими выступами а и впадинами б, поворотных замков 3, установленных на осях 7, и серег 4 и 5. связанных с замками 3 валиками 8. Замки 3 удерживаются в начальном положении у выступов 9 пружинами 6. Положение I соответствует расцепленному состоянию автосцепки; положение II — сближению головок, при котором замки повернуты так, что серьга подошла к впадине замка; положение III — сцепленному состоянию автосцепки, при котором серьги вошли во впадины замков соседних автосцепок, и механизм вернулся в исходное положение, но серьги оказались сцепленными С замками.

Рис. 7 6. Схема работы сцепного механизма автосцепки