Глава 9

КОЛЕСА, КОЛЕСНЫЕ ПАРЫ И НЕПОДРЕССОРЕННЫЕ ЭЛЕМЕНТЫ НАПРАВЛЯЮЩИХ УСТРОЙСТВ СИСТЕМЫ УПРУГОГО ПОДВЕШИВАНИЯ

§ 9.1. КОЛЕСНЫЕ ПАРЫ. РАСЧЕТ ОСЕЙ

Колесные пары могут быть классифицированы:

по роду воспринимаемых нагрузок — на движущие и поддерживающие;

по конструкции колес — на колесные пары с жесткими колесами или подрезиненными колесами;

по конструкции оси — на колесные пары с осью, имеющей наружные шейки, и колесные пары с осью, имеющей внутренние шейки; колесные пары с цельной осью н разрезной осью (дифференциальные);

по ширине колеи — на колесные пары нормальной колеи (1524 мм) и узкой колеи (1000, 1435 мм и др.).

Трамвайные вагоны и вагоны метрополитена старых типов имеют колесные пары с жесткими колесами и наружными шейками.

Усовершенствование колесных пар рельсового подвижного состава происходит в направлении максимального снижения веса, уменьшения шума, возникающего при взаимодействии колес с рельсами, уменьшения динамического воздействия от неровностей пути на ходовые части подвижного состава, снижения диаметра ходовых колес.

Эти задачи решаются применением колесных пар с подрезиненными колесами, усовершенствованием -и снижением веса буксового узла, а также уменьшением диаметра колеса и применением независимого подвешивания тягового двигателя и редуктора.

Применение на рельсовом подвижном составе колесных пар малого диаметра определяется необходимостью снижения неподрессоренного веса вагона, понижения уровня пола для облегчения посадки и высадки пассажиров, уменьшения износа реборд колесных пар и рельсов на кривых участках пути.

На новейших трамвайных вагонах РВЗ-6, ЛМ-57, Т-2, Т-3, КТМ-5М и др. колеса колесных пар имеют диаметр 700—640 на вагонах метрополитена — 900—850 мм.

Основным признаком, определяющим конструкцию колесных пар, является расположение буксовых узлов. По этому признаку различают колесные пары с буксами внешнего и внутреннего расположения.

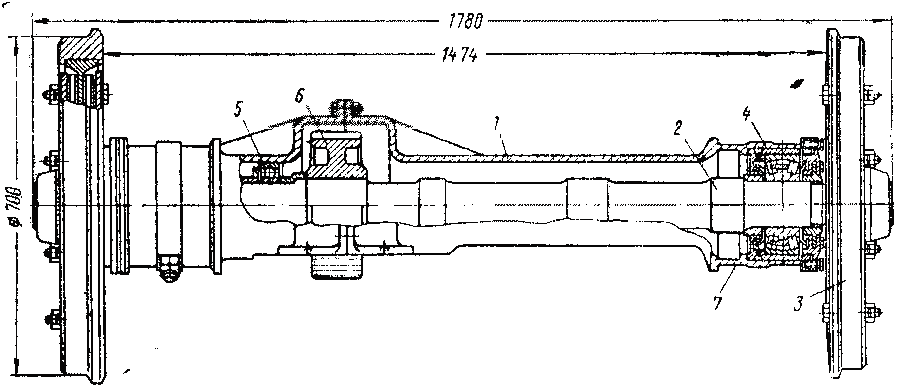

На рис. 9.1 показана колесная пара с буксами внешнего расположения (см. также рис. 8.4, а). Она состоит из оси 1 и жестких колес 2. На оси колесной пары имеются шейки 3 Для установки букс и шейка 4 для установки зубчатого колеса редуктора.

На рис. 9.2 показана колесная пара с буксами внутреннего расположения (см. также рис. 8.4, б). Мост 1, охватывающий ось 2 колесной пары, выполняет функции направляющего устройства подвески, поскольку через его опорные поверхности 7 передаются с кузова на ходовые колеса 3 вертикальные, продольные и боковые нагрузки. По концам мост 1 опирается на буксовые подшипники 4 и образует корпуса букс.

Шарикоподшипник 5, расположенный у большого зубчатого колеса 6, предназначен для уменьшения нагрузок оси, связанных с работой редуктора.

Оси колесных пар трамвайных вагонов изготовляют ковкой из мартеновской стали повышенной прочности (ГОСТ 6143—52), оси колесных пар вагонов метрополитена — из углеродистой стали ОсМ (ГОСТ 6690—69). В табл. 9.1 приведен химический состав сталей осей колесных пар и их механические характеристики.

Рис. 9.1. Колесная пара с буксами внешнего расположения

Рис. 9.2. Колесная пара с буксами внутреннего расположения

Таблица 9.1

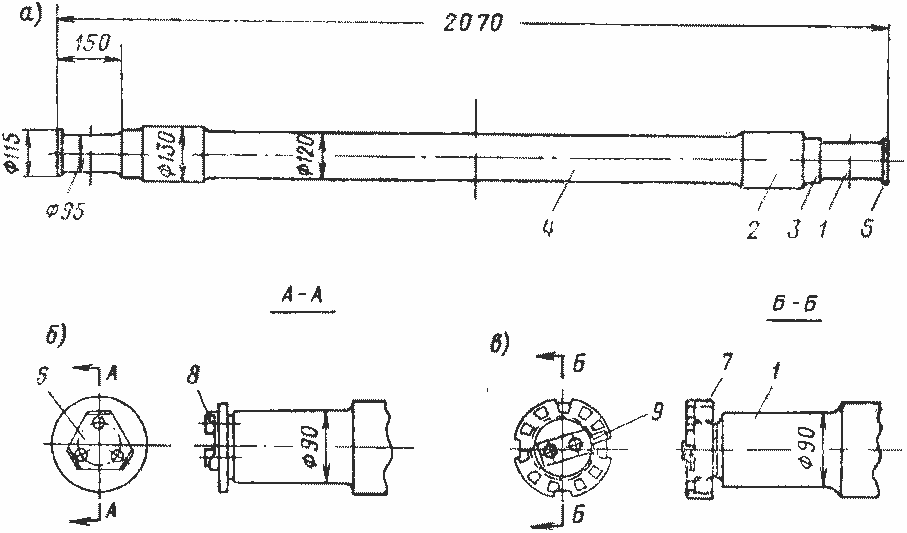

По длине ось имеет следующие участки (рис. 9.3): осевые шейки 1, подступичные части 2, предподступичные части и среднюю (межступичную) часть 4. Для уменьшения концентрации напряжений сопряжения сечений разных диаметров выполняют плавными переходами — выкружками (галтелями).

Рис. 9. 3. Ось колесной пары под буксы с подшипниками скольжения (а) и варианты осевых шеек под буксы с подшипниками качения: при креплении торцовой шайбой (б); при креплении гайкой (в)

На осевых шейках устанавливаются буксы, через которые на ось колесной пары передается нагрузка от веса вагона. Шейки оси колесной пары нормальной колеи имеют диаметр от 90 до 100 мм и длину от 150 до 192 мм. Наружные шейки осей колесных пар под буксы с подшипниками скольжения заканчиваются буртиком 5 или могут быть без буртика.

Подшипниковые роликовые буксы на шейках оси колесной пары в осевом направлении крепятся торцовыми шайбами 6 или осевыми гайками 7. Торцовая шайба крепится к шейке оси болтами 8. Во втором случае внешние части шеек оси имеют резьбу, на которую навинчивается осевая гайка. Осевая гайка имеет на наружной торцовой части пазы для стопорной шайбы или стопорной планки 9.

Подступичные части оси колесной пары служат для прессовой посадки колес. Они испытывают кроме напряжений изгиба и кручения еще и напряжения сжатия от напрессованного колесного центра, поэтому их диаметр выполняется на 10—16 мм больше диаметра средней (межступичной) части оси.

Диаметр средней части оси движущей колесной пары обычно составляет 120—125 мм.

К основным нагрузкам, учитываемым при расчете оси колесной пары на прочность, относятся: вертикальные и боковые, нагрузки от сил инерции при пуске и торможении, нагрузки, возникающие при вписывании колесной пары в кривую и при движении по стрелкам.

Существует несколько методов расчета осей колесных пар. Наиболее точный из них — так называемый уточненный метод, при котором учитываются все нагрузки, действующие на ось, и расчет ведется на их наихудшее сочетание. В практике вагоностроения применяются также упрощенные методы расчета осей*.

Рис. 9.4. К расчету оси колесной пары

а — схема нагрузок; б — эпюра изгибающих моментов оси в вертикальной плоскости; в — эпюра изгибающих моментов оси в горизонтальной плоскости; г — эпюра крутящих моментов оси

Так называемый метод Министерства путей сообщения СССР и методы Центрального научно-исследовательского института МПС СССР и Научно-исследовательского бюро вагоностроения.

На рис. 9.4 показана схема нагрузок и эпюры изгибающих моментов оси колесной пары с наружными шейками под буксы с подшипниками скольжения. На колесную пару действуют вертикальные нагрузки кузова Z1 и Z2 на шейках осей и нагрузка Z3 от зубчатого колеса редуктора, уравновешиваемые реакциями и R2 рельсов; тяговый или тормозной момент редуктора, уравновешиваемый парами сил F и X, и боковая сила Н на буртике шейки оси, уравновешиваемая направляющим усилием Y рельса.

Вертикальная реакция рельса Ri определяется из уравнения моментов относительно точки приложения реакции R2: