Раздел пятый

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ ТЯГОВОГО ЭЛЕКТРИЧЕСКОГО ПРИВОДА

Глава 13

ТЯГОВЫЙ ЭЛЕКТРИЧЕСКИЙ ПРИВОД

ОБЩИЕ СВЕДЕНИЯ О ТЯГОВОМ ЭЛЕКТРИЧЕСКОМ ПРИВОДЕ

Тяговым электроприводом движущих колес ходовых частей подвижного состава называют устройство для управляемого преобразования электрической энергии в механическую (в режиме тяги) или механической в электрическую (в режимах реостатного или рекуперативного торможения). Механическая энергия привода расходуется на создание на движущих колесах крутящего момента, обеспечивающего поступательное движение подвижного состава.

Электропривод состоит из электродвигателя и тяговой механической передачи. Последняя включает в себя в общем случае карданное соединение и зубчатый или червячный редуктор. Применение редуктора позволяет обеспечить оптимальный режим работы тягового двигателя и за счет этого снизить его удельные весовые показатели и габариты., Вес и габариты тяговых электрических двигателей при заданной мощности уменьшаются с увеличением числа оборотов якоря п относительно оборотов движущих колес пк. Поэтому на подвижном составе применяются понижающие тяговые передачи. Передаточное число і тяговой передачи всегда больше единицы и определяется отношением

![]()

К тяговому приводу современного электрического подвижного состава предъявляются следующие основные требования:

- возможность применения быстроходных тяговых электрических двигателей и использования их в наиболее выгодном скоростном диапазоне, соответствующем высокому к.п.д., что позволяет существенно снизить габариты и вес электрических машин;

- простота и надежность исполнения элементов тяговой передачи;

- минимальное число изнашиваемых звеньев;

4)легкая разборка, сборка и замена элементов передачи при повреждении;

- возможность сохранять способность подвижного состава к транспортированию при неисправностях привода;

- минимальная масса неподрессоренных частей привода, связанных с колесами или колесными парами; применение узлов, защищающих элементы привода от резких динамических (ударных) нагрузок;

- возможность применения колес малого диаметра.

Наиболее простая система электропривода экипажа состоит из одного двигателя и тяговой передачи. Часто применяются также системы из нескольких электроприводов, что позволяет рационально распределить общую подводимую мощность между несколькими движущими колесами или колесными парами и обеспечить максимальный сцепной вес подвижного состава.

Характер подведения и распределения электрической мощности между тяговыми электродвигателями и механической мощности между движущими колесами или колесными парами (движителями) обусловлен в тяговом электроприводе подвижного состава тремя типами связей:

- через сцепление колес с путевыми устройствами;

- кинематическими связями между механическими элементами тягового привода;

- электрическими связями, характер которых определяется схемами соединения и питания нескольких тяговых электродвигателей.

По характеру передачи и распределения механической мощности между движителями можно различать три типа тягового электропривода: индивидуальный, групповой и дифференциальный.

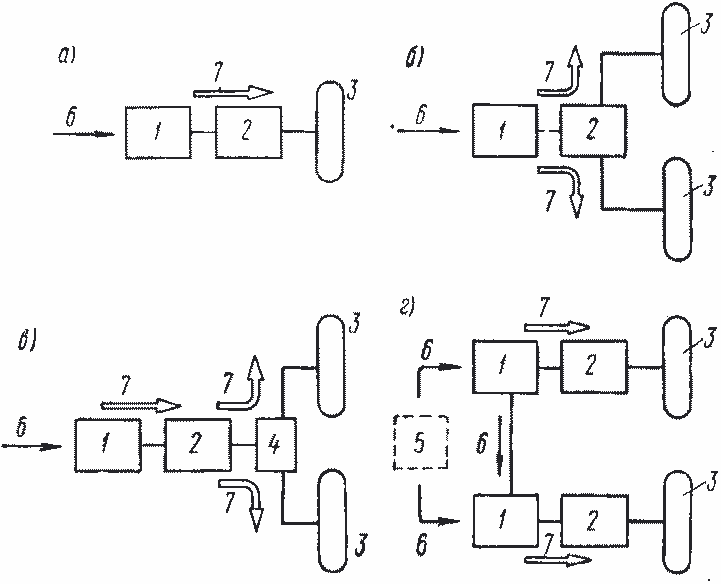

Механическая передача 2 индивидуального электропривода (рис. 13.1,а) передает вращающий момент с вала одного электродвигателя 1 на одно движущее колесо или колесную пару 3.

Рис. 13.1. Основные типы электропривода

а — индивидуальный; б — групповой; в — дифференциальный (механический); г — дифференциальный электрический

Механическая передача при групповом электроприводе (рис. 13.1,6) передает и распределяет механическую мощность от одного электродвигателя на несколько движущих колес или колесных пар, жестко связанных друг с другом зубчатыми передачами. Нарушение сцепления одного из движущих колес при групповом приводе не нарушает передачи мощности (вращающего момента) другим движущим колесам. Скорость вращения всех движущих колес остается при этом одинаковой. Буксующее колесо имеет ту же скорость, что и остальные колеса, так как оно жестко через зубчатые зацепления передачи связано с остальными колесами.

В дифференциальном приводе (рис. 13.1, в) механическая мощность одного электродвигателя 1 через общую передачу 2, включающую дифференциальный механизм (дифференциал) 4, распределяется поровну между всеми движущими колесами 3 независимо от их скорости вращения. Нарушение сцепления одного из движущих колес (в этом случае момент на колесе становится равным нулю) приводит к прекращению передачи мощности и на другие движущие колеса, связанные передачей. Скорость вращения буксующего колеса в этом случае возрастает, а небуксующих падает до нуля.

В зависимости от схемы соединения нескольких тяговых электродвигателей система электропривода подвижного состава может обладать свойствами группового или дифференциального привода. При последовательном соединении тяговых двигателей последовательного возбуждения (рис. 13.1, а) при равной скорости соблюдается постоянство распределения мощности, подводимой ко всем двигателям от источника электрической энергии 5. Нарушение сцепления Одного из движущих колес приводит в этом случае к сбросу момента со всех остальных ведущих колес.

Перераспределение скоростей вращения колес (например, при движении на повороте) вызывает пропорциональное перераспределение мощности и т. д., т. е. при таком соединении система из двух индивидуальных приводов приобретает свойства дифференциального привода с электрическими связями (электрический дифференциал).

Конструкцию тягового привода определяет в основном способ подвешивания тягового двигателя и расположение его относительно осп движителя. Различают три способа подвешивания тягового двигателя:

а) осевое подвешивание, при котором все опоры тягового двигателя связаны с неподрессоренными элементами ходовых частей;

б) рамно-осевое подвешивание, при котором двигатель опирается частично на движитель или другие неподрессоренные элементы ходовых частей и частично — на подрессоренные элементы тележки или кузова:

в) рамное подвешивание, при котором все опоры тягового двигателя расположены на подрессоренных элементах тележки или кузова.

Редуктор тяговой передачи может иметь те же типы подвешивания, что и двигатель: осевое, рамно-осевое и рамное. Особенностью тягового привода при независимой подвеске тягового двигателя или редуктора являются их вертикальные и угловые смещения относительно друг друга при движении подвижного состава по неровностям пути, при колебаниях кузова и т. д. Эти смещения значительно усложняют проектирование тягового привода. Для их компенсации применяют различные карданные соединения, используемые также при рамной подвеске редуктора для связи его с движителями.

По расположению оси двигателя относительно оси движителя различают два вида привода: привод с параллельными (или расположенными под небольшим углом) осями двигателя и движителя (поперечное расположение двигателя на кузове или тележке) и привод с перпендикулярным (или близким к перпендикулярному) расположением оси двигателя относительно оси движителя (продольное расположение двигателя на кузове или тележке). Расположение тягового двигателя относительно оси движителя определяет условия размещения тягового привода в габарите ходовых частей, выбор габаритных размеров тягового двигателя и конструкцию тяговой передачи.

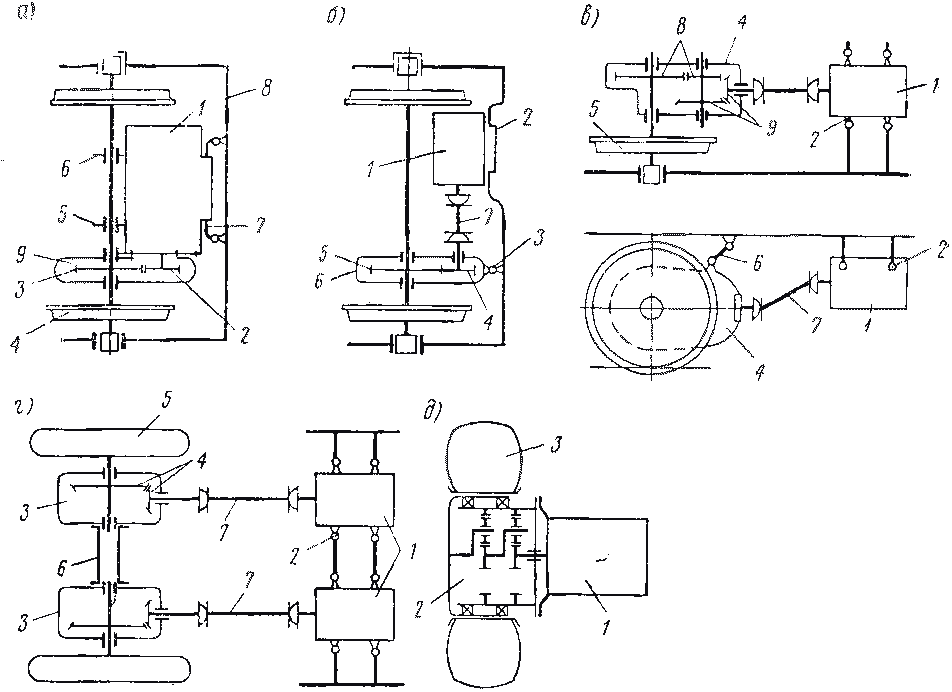

На рис. 13.2 показаны основные схемы индивидуального тягового привода, получившего наибольшее распространение на подвижном составе городского электрического транспорта. На схеме а представлен привод с рамно-осевой подвеской тягового двигателя. Он относится к группе приводов с жесткой связью тягового двигателя и редуктора: шестерня 2 зубчатого редуктора жестко насажена на хвостовике вала тягового двигателя 1, а зубчатое колесо 3 — на оси колесной пары 4, через которую связано с корпусом тягового двигателя. Привод имеет рамно-осевую подвеску тягового двигателя: с одной стороны он опирается на ось колесной пары моторно-осевыми подшипниками 5 и 6 и зубчатым колесом 3, а с другой стороны — моторной траверсой 7 на конструкции рамы тележки 8. Зубчатая передача закрыта кожухом 9. Ось тягового двигателя расположена параллельно оси колесной пары, что обеспечивает возможность применения простых в производстве и падежных в эксплуатации редукторов с цилиндрическими зубчатыми колесами. Основным недостатком привода этого типа являются трудности получения большого передаточного числа редуктора, что обусловливает применение тихоходных тяговых двигателей и низкую технологичность сборки, связанную с необходимостью подгонки вкладышей моторно- осевых подшипников.

Рис. 13.2. Основные схемы индивидуального тягового привода

На схеме б показан тяговый привод с независимой подвеской двигателя и редуктора при расположении тягового двигателя параллельно оси колесной пары. Тяговый двигатель 1 крепится к раме тележки консольно лапами 2 или на моторной балке, т. е. имеет рамную подвеску. Редуктор опирается на ось колесной пары и выступом 3 на раму тележки и имеет рамно-осевую подвеску. Цилиндрическая шестерня 4 и зубчатое колесо 5 редуктора заключены в картер 6. Тяговый двигатель и редуктор связаны карданным валом 7 или карданной муфтой. Недостатком привода этого типа является трудность его размещения в поперечном габарите колесной пары, но по сравнению с приводом трамвайного типа он имеет ряд преимуществ: меньший неподрессоренный вес, возможность получения большего передаточного числа редуктора и удобство сборки.

На схеме в показан тяговый привод с независимой подвеской двигателя и редуктора при расположении тягового двигателя перпендикулярно оси колесной пары. Тяговый двигатель 1 лапами 2 подвешивается к раме тележки или кузова 3 и имеет, следовательно, рамную подвеску. Редуктор 4 имеет рамно-осевую подвеску: он опирается на ось колесной пары 5 и подвешивается тягой 6 к раме кузова. Для компенсации вертикальных и угловых смещений между двигателем и редуктором установлена карданная передача 7. Приводы этого типа применяют на бестележечных и тележечных трамвайных вагонах н троллейбусах. Он свободно размещается в поперечном габарите подвижного состава, дает возможность применения тяговых двигателей с оптимальными размерами, а редуктора — с требуемым передаточным числом. Относительным недостатком приводов с продольным расположением двигателя является сравнительная сложность редуктора. Здесь применяют двухступенчатые зубчатые передачи с парой цилиндрических 8 и парой конических 9 зубчатых колес, одноступенчатые конические передачи с гипоидным зацеплением и червячные передачи с цилиндрическим или глобоидным червяком.

На схеме г показан индивидуальный тяговый привод колес, нашедший применение на некоторых электробусах и троллейбусах. По своей схеме он аналогичен приводу, показанному на схеме в: тяговые двигатели 1 лапами 2 подвешиваются к раме кузова, редукторы 3 с парой конических зубчатых колес 4 устанавливаются на осях колес 5 и связываются с рамой через систему подвешивания непосредственно или мостовой балкой 6. Компенсация вертикальных и угловых смещений двигателя отиосительно редуктора осуществляется карданной передачей 7.

Наконец, на схеме д показан тяговый привод с осевой подвеской тягового двигателя и редуктора («мотор—колесо»), применяющийся на некоторых типах подвижного состава. Здесь тяговый двигатель 1 и редуктор 2 образуют единый агрегат, встроенный в движитель 3. Все опоры двигателя и редуктора связаны с неподрессоренными элементами ходовых частей, а реактивный момент тягового двигателя передается на подрессоренные части через упругие элементы подвески. Характерной особенностью привода этого типа является жесткая связь тягового двигателя с редуктором и, как правило, соосное расположение двигателя тяговой передачи и колеса.

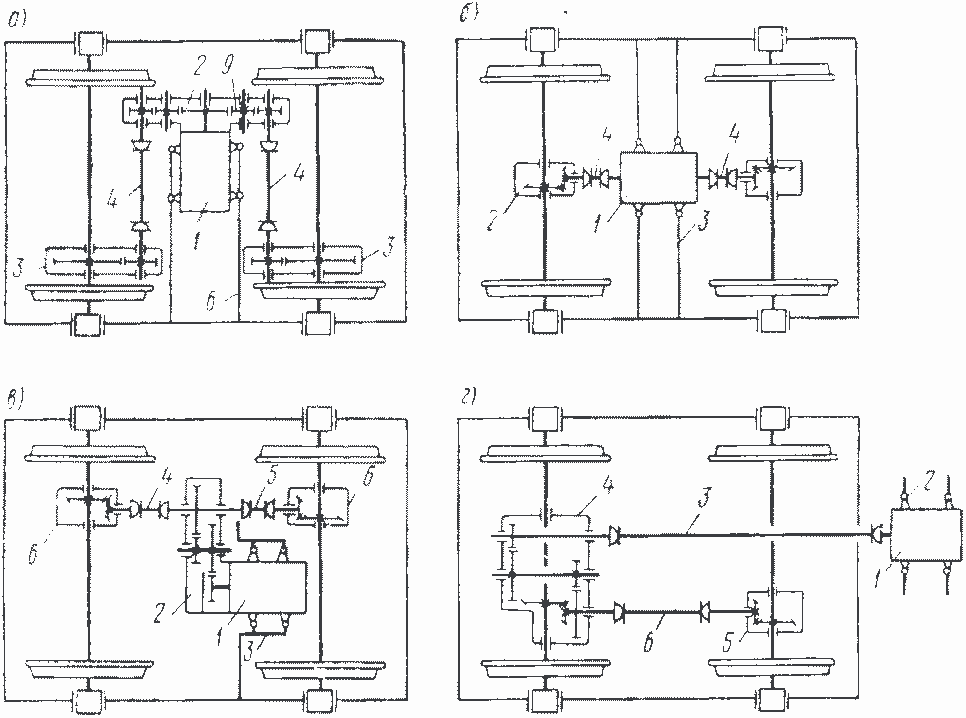

На рис. 13.3 приведены основные схемы группового привода. На схеме а показан привод осей двухосной тележки от тягового двигателя 1 поперечного расположения через центральный 2 и осевые 3 редукторы, соединенные карданными передачами 4. Тяговый двигатель и центральный редуктор, установленный на подшипниковом щите двигателя, имеют рамную подвеску: весь этот агрегат опорами 5 подвешен к моторной балке 6. Осевые редукторы имеют рамно-осевое подвешивание: они опираются на оси колесных пар и упорами 7 на кронштейны 8, приваренные к раме тележки. Достоинством этой схемы являются сравнительная легкость размещения тягового двигателя в габарите тележки я применение редукторов с цилиндрическими зубчатыми колесами, недостатком — сравнительная сложность и большой вес центрального редуктора, в который приходится вводить промежуточные зубчатые колеса 9.

На схеме б показан групповой привод осей двухосной тележки от тягового двигателя 1 продольного расположения через осевые редукторы 2. Тяговый двигатель в этом случае должен иметь двусторонний вал. Он может иметь рамную подвеску на моторной балке 3 и соединяться с редукторами карданными передачами 4 или жестко крепиться к картерам редукторов подшипниковыми щитами. В последнем случае тяговый двигатель составляет с редукторами единый агрегат и имеет осевое подвешивание.

На схеме в показан вариант группового привода осей двухосной тележки с продольным расположением двигателя и разнесенным редуктором: центральным у двигателя и осевым на колесных парах. Тяговый двигатель 1 и центральный редуктор 2 жестко крепятся корпусами и образуют единый агрегат, имеющий рамную подвеску на моторной балке 3. Карданными валами 4 и 5 центральный редуктор связан с осевыми редукторами 6. Колесные пары тележки кинематически связаны в этой схеме осевыми редукторами 6 через карданные соединения 4 и 5 и выходной вал центрального редуктора.

Рис. 13.3. Основные схемы группового тягового привода

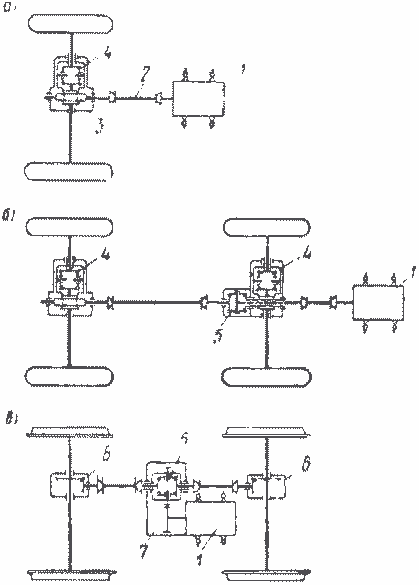

Рис. 13.4. Основные схемы дифференциального привода

На схеме г дан вариант группового привода осей двухосной тележки с вынесенным тяговым двигателем продольного расположения. Тяговый двигатель 1 крепится в этом случае опорами 2 на кузове экипажа. Карданным валом 3 он связан с центральным редуктором, выполненным в одном картере 4 с осевым редуктором второй оси. Осевой редуктор этой оси связан с осевым редуктором 5 первой оси карданным валом 6.

В последнее время групповой привод начинает применяться и на подвижном составе трамвая и на подвижном составе метрополитена. Он обеспечивает уменьшение веса и стоп мости тяговых двигателей на единицу мощности, полное использование сцепного веса, приходящегося на тележку, и уменьшение веса движущих тележек.

На рис. 13.4 приведены основные схемы дифференциального привода с механическими дифференциалами.

Этот тип привода применяется в основном на подвижном составе, оборудованном колесами с пневматическими шипами (троллейбусы, электробусы, вагоны метрополитена и монорельсовых дорог с пневматическими шинами), но имеются примеры применения его и на рельсовом подвижном составе. Основной недостаток бездифференциального привода движителей, жестко связанных между собой сплошной осью, заключается в проскальзывании колес на кривых участках пути, которое приводит к усиленному износу поверхностен катания колес и связано с возрастанием сопротивления движению и повышением расхода электрической энергии на движение. Все эти отрицательные последствия особенно сильно проявляются при колесах с пневматическими шинами в связи с тем, что, во-первых, они имеют значительно больший коэффициент сцепления по сравнению со стальными и, во-вторых, отличаются значительно меньшей износостойкостью.

Применяют два вида механических дифференциалов; межколесные и межосевые. На схеме а показан Дифференциальный привод двух движущих колес 5 от тягового двигателя 1 через карданную передачу 2 и редуктор 3 при их связи межколесным дифференциалом 4. Как уже было сказано, дифференциал обеспечивает вращение движителей с разными скоростями (в частности, на кривых участках пути) и равномерное распределение между ними мощности двигателя. Так же выполняется привод безрельсовых (а иногда и рельсовых) экипажей с передачей мощности тягового двигателя на одну ось. При передаче мощности тягового двигателя 1 на две оси (схема б) кроме межколесных дифференциалов 4, равномерно распределяющих мощность, подаваемую на ось, между движущими колесами одной оси, устанавливают также и межосевой дифференциал 5 для распределения мощности двигателя между обеими осями. При установке межколесных и межосевых дифференциалов все четыре движущих колеса получают от тягового двигателя одну четвертую часть мощности (без учета внутреннего трения в дифференциалах) независимо от режима их работы. В частности, при проскальзывании одного из колес соответственно падает не только мощность, реализуемая этим колесом, но и мощность, реализуемая остальными колесами. В этом, как известно, состоит основной недостаток всех приводов дифференциального типа.

Кроме межколесных на рельсовом подвижном составе применяют иногда и межосевые дифференциалы. На схеме в показан, в частности, привод двухосной тележки с дифференциальной связью осей. Здесь тяговый двигатель 1 передает мощность на колесные пары через центральный редуктор 7, межосевой дифференциал 5 и осевые редукторы 6.