Тормозные механизмы, реализующие тормозную силу за счет сцепления колес путевыми устройствами, подразделяют на колесно-колодочные, дисковые и барабанные.

Колесно-колодочные тормозные механизмы применяют только на рельсовом подвижном составе — вагонах метрополитена и трамвайных вагонах. На безрельсовом транспорте преимущественное распространение получили тормозные механизмы барабанного типа, устанавливаемые в колеса. Тормозные механизмы этого типа (с установкой тормозного барабана на оси колесной пары или в цепи тяговой передачи) применяют также на рельсовом, монорельсовом и бирельсовом подвижном составе. Дисковые тормозные механизмы (с установкой тормозного диска на оси колесной пары и в цепи тяговой передачи) применяют главным образом на подвижном составе рельсового транспорта.

Расчет тормозных механизмов включает в себя:

- определение зависимости между силой (или моментом) на входе тормозного механизма и тормозной силой (или тормозным моментом), реализующимися между колесами и дорожным покрытием или рельсами;

- расчет деталей тормозного механизма на прочность;

- расчет отдельных деталей тормоза на износ и нагрев.

Расчет деталей тормозных механизмов на прочность производится обычными методами сопротивления материалов и деталей машин.

На износ рассчитывают накладки тормозных колодок. Значительная удельная работа трения, приходящаяся на единицу поверхности накладки, обусловливает нагрев тормозного механизма, который оказывает влияние на коэффициент трения и износ накладок. Поэтому тормозной механизм необходимо рассчитывать и на нагрев.

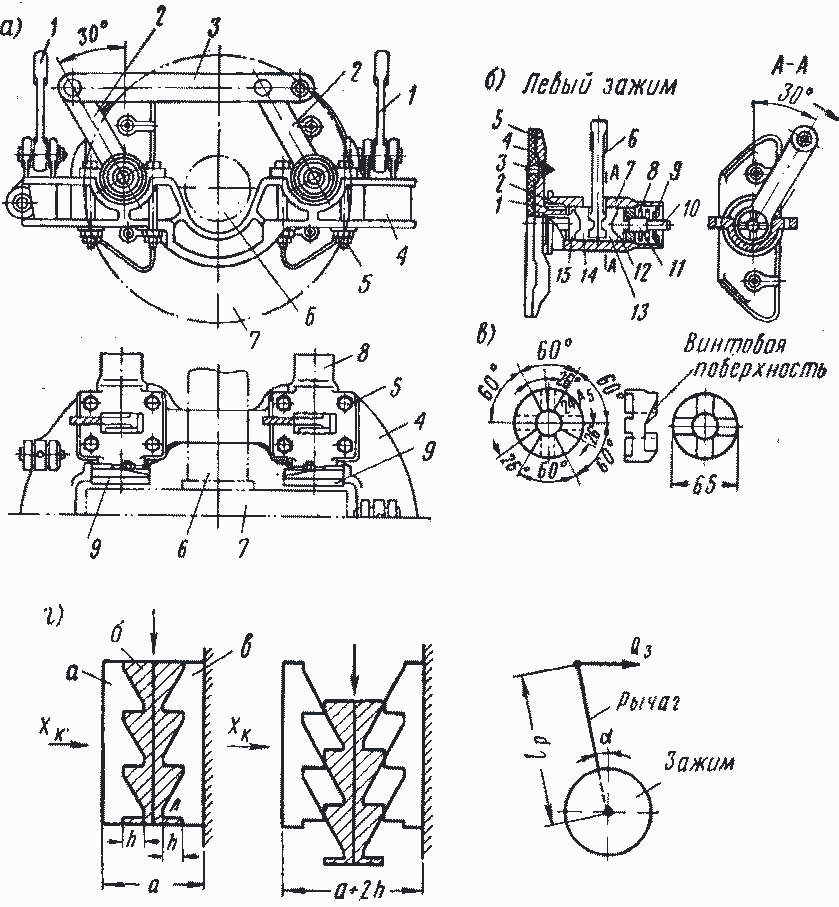

Рис. 18.7. Дисковый тормозной механизм клещевого типа

В качестве примера исполнения осевого дискового тормозного механизма с односторонним нажатием колодок на рис. 18.7 показан тормозной механизм клещевого типа прицепных трамвайных вагонов С и М. Разрезной тормозной диск этого механизма насаживается на ось 1 колесной пары на шпонке 4 и стягивается болтами 2. Тормозные колодки 21 расположены симметрично с обеих сторон диска и закреплены болтами в тормозных башмаках 18. Тормозные башмаки с колодками вставляют в цилиндры 20. отлитые заодно с опорной рамой 16, подвешенной к продольным балкам 5 рамы кузова. С обратной стороны в цилиндры вставляют оттяжные пружины 19 и опорные шайбы с нажимными болтами 17. Нажимной болт ввертывается в тело башмака 18 и скрепляет конструкцию из деталей 21, 18, 19 и 17, образующую вместе с цилиндром 20 тормозной зажим.

На опорной раме 16 валиками 7 крепятся крестообразно нажимные рычаги 6, с которыми сережками 9 и валиками 8 и 10 соединена траверса 11. Траверса валиком 22 соединяется с регулировочной тягой 13 через стяжную муфту 14.

При торможении тяга 13 перемещает траверсу 11 вправо, стягивая нажимные рычаги 6. При этом короткие плечи рычагов 6 сходятся и передают давление на нажимные болты 17 тормозных зажимов. Нажимной болт перемещается и, преодолевая сопротивление возвратной пружины 19, через тормозную колодку 21 передает усилие на тормозной диск 3. Происходит затормаживание вагона. После прекращения действия силы Q2 на тяге 13 тормозные колодки 21 иод действием оттяжных пружин 19 отводятся от тормозного диска 3 и торможение прекращается.

На величину коэффициента полезного действия ηп клещевого тормозного механизма влияют потерн на трение в сочленениях рычагов и сила противодействия оттяжных пружин. Теоретический подсчет к. п. д. ввиду неопределенности коэффициента трения в сочленениях передачи затруднителен. Экспериментальные исследования показали, что при движении вагона вследствие тряски трение в сочленениях мало сказывается на величине к. п. д.; при торможении же вагона, находящегося в покое, влияние его весьма значительно. Потери силы нажатия колодок ∆Хк, связанные с действием оттяжных пружин и сил трения в сочленениях рычагов тормоза, можно найти из условия равенства работ на входе и выходе механизма:

В качестве примера исполнения осевого дискового тормозного механизма с двусторонним нажатием колодок на рис. 18.8, а показан тормозной механизм двухосных трамвайных вагонов типа КТМ. Фрикционная пара этого механизма состоит из неразъемного тормозного диска 7, напрессованного на ось 6 колесной пары, и тормозных зажимов с тормозными колодками 9, укрепленных болтами 5 в гнездах стальной рамы 4. На поверхности трения тормозного диска 7 прикрепляются полукольца-щеки, сменяемые по мере износа. Рама 4 подвешивается к раме вагона на подвесках 1. Тормозные колодки 9 поджимаются к диску 7 при повороте рычага 2 в направлении часовой стрелки при движении вправо тяги 3.

На рис. 18.8, б показано устройство тормозного зажима, снабженного клиновой передачей для осевого перемещения тормозной колодки. Тормозной башмак 5 с тормозной колодкой 4 имеет на хвостовике напрессованное кольцо 1 со сферической поверхностью, что позволяет ему устанавливаться по плоскости тормозного диска и обеспечивает равномерный износ тормозной колодки по толщине. Клиновая передача состоит из неподвижных сухарей 15 и 12. Сухарь 15 упирается в тормозную колодку и может перемещаться в осевом направлении, сухарь 12 укрепляется в корпусе. Сухари 13 и 14, связанные с рычагом 6, могут вращаться в корпусе 7 зажима.

Сухари 14 и 15, а также 13 и 12 в местах соприкосновения друг с другом имеют каждый по три спиральных зуба, профиль которых показан на рис. 18.8,а. Направление спиралей зубьев у сухарей 15 и 12 противоположно направлению спиралей зубьев у сухарей 13 и 14. При повороте рычага 6 в направлении, указанном стрелкой, средние сухари 13 и 14, вращаясь, разжимают крайние сухари 12 и 15, которые вращаться не могут.

Рис. 18.8. Дисковый тормозной механизм Усть-Катавского завода

а — конструкция; б — тормозной зажим; в — расчетная схема тормозного зажима; г — схема образования тормозной силы

Поскольку сухарь 12 упирается в перегородку корпуса 1, сухари 15, 14, 13, рычаг 6 и тормозной башмак 5, преодолевая противодействие пружины 8, получают осевое перемещение влево до тех пор, пока тормозная колодка 4 прижмется к тормозному диску. Так происходит затормаживание вагона. При оттормаживании рычаг 6, а вместе с ним и средние сухари 13 и 14 поворачиваются в обратном направлении и пружина 8 через валик, связанный с башмаком, возвращает тормозную колодку, башмак и сухари в исходное положение.

Определенным недостатком дискового тормоза является зависимость силы нажатия тормозных колодок на диск от угла γ, образуемого рычагами 6 с вертикалью (рис. 18.8, г). При вертикальном положении рычагов она достигает максимума, а при отклонении рычагов от вертикали уменьшается в cosγ раз. Так, при γ=30° имеем cos у = 0,866. Следовательно, тормозная сила, реализуемая тормозом, может меняться по этой причине в пределах до 13%. Кроме того, на работу зажимов большое влияние оказывает трение на поверхностях зубьев сухарей. К. п. д. зажима при плохой смазке зубьев снижается до 0,7 и ниже. Это обстоятельство, учитывая зависимость коэффициента трения от рода и состояния смазки поверхностей трения и других факторов, может значительно повысить пределы колебания тормозной силы, реализуемой тормозным механизмом.

В сравнении с колесно-колодочными дисковые тормозные механизмы имеют ряд преимуществ, в частности:

- хорошую тормозную характеристику, обусловленную применением асбестобакелитовых тормозных колодок с практически постоянным коэффициентом трения;

- пониженные расходы на эксплуатацию вследствие большего срока службы колодок. Срок службы пластмассовых колодок в 4—5 раз превышает срок службы чугунной колодки. По этой причине снижается потребность в тормозных колодках и необходимость в частой регулировке тормоза;

- пластмассовые тормозные колодки имеют более высокий коэффициент трения по сравнению с чугунными, поэтому для создания той же тормозной силы в равных условиях тормозная система с колодочно- дисковыми тормозными механизмами нуждается в более легкой передаче и приводе меньшей мощности;

- на работу дискового тормозного механизма не влияет просадка кузова на подвеске, так как она не влияет на величину зазора между тормозными колодками и диском;

- на работу дискового тормозного механизма не влияет состояние (степень и характер загрязненности) рельсового пути.

Основным недостатком существующих конструкций дисковых тормозных механизмов является ощутимое изменение тормозного эффекта по мере износа колодок. Центральные дисковые тормозные механизмы дополнительно нагружают элементы тяговой передачи и способствуют сокращению срока их службы.

Барабанные тормозные механизмы. Барабанные тормозные механизмы отличаются от дисковых тем, что у них роль элемента фрикционной пары вместо тормозного диска выполняет тормозной барабан.

По месту размещения тормозного барабана эти тормозные механизмы, как и дисковые, разделяются на осевые или колесные (у безрельсового подвижного состава) и центральные. Тормозной барабан осевого или колесного барабанного тормозного механизма может отливаться заодно с колесным центром, устанавливаться на ступицах колес или, наконец, насаживаться непосредственно на ось колесной пары. Центральный барабанный тормозной механизм устанавливается в тех же местах, что и дисковый (см. рис. 18.5, б).

По характеру воздействия тормозного барабана на вал барабанные тормозные механизмы, как и дисковые, могут быть с односторонним и двусторонним нажатием колодок. По месту расположения тормозных колодок барабанные тормозные механизмы могут быть с наружным и внутренним расположением колодок.

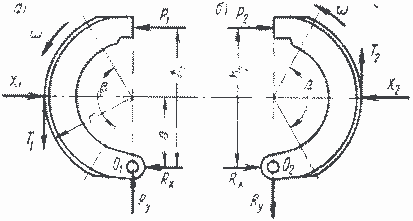

Схемы основных типов барабанных тормозных механизмов, применяемых на подвижном составе городского электрического транспорта, показаны на рис. 18.9;

На схемах а и б приведены конструктивные схемы тормозных механизмов с приводами, обеспечивающими равное перемещение тормозных колодок. У этих тормозных механизмов обеспечивается равенство сил Х1=Х2 и Y1=Y2 и, как следствие, одинаковый износ накладок. Разжимное устройство имеет фиксированную опору, которая воспринимает реактивную нагрузку, определяемую разностью приводных сил: Р2 и Р1, причем Р1<Р2. По схеме а выполнены, в частности, тормозной механизм троллейбусов МТБ-82 и ЗИУ-5, по схеме б — тормозной механизм трамвайных вагонов Т-2 и Т-3.

Недостатком тормозных механизмов, выполненных по схемам а и б, является несколько меньший тормозной момент по сравнению с механизмами, выполненными по схемам в, г.

На схемах в и г показаны тормозные механизмы с разжимными устройствами плавающего типа, обеспечивающими равные приводные силы Р. Особенность разжимных устройств плавающего типа состоит в том, что они не имеют опор, воспринимающих реакции приводных сил. К ним относятся пневматические (схема г) или гидравлические цилиндры (схема в) или механические клиновые разжимные устройства. По схеме в с приводным устройством в виде гидравлического цилиндра выполнен, в частности, тормозной механизм троллейбуса ТС-2. По схеме с пневматическим приводом выполнен тормозной механизм трамвайных вагонов ЛМ-57. Подобную же схему, но с клиновым приводом, имеют тормозные механизмы некоторых трамвайных вагонов РВЗ.

Разжимные механизмы в этих схемах, как правило, гидравлические, так как механические приводы имеют сложную кинематику. Схема затрудняет выполнение ручного привода разжимного устройства.

К числу преимуществ тормозных механизмов с внутренним расположением колодок относятся: возможность защиты от попадания на поверхность трения тормозных колодок влаги и грязи, что обеспечивает большое постоянство коэффициента трения колодок и, следовательно, более надежную работу тормоза; сравнительно малый вес, простота и технологичность конструкции; более благоприятные условия отвода тепла от поверхности тормозного барабана.

Расстояние от поверхности трения до оси барабана у тормозных механизмов с внутренним расположением колодок больше, чем при тех же габаритах устройства у тормозных механизмов с внешним расположением колодок, благодаря чему появляется возможность снизить нажатие на колодки и, следовательно, облегчить передачу и уменьшить мощность привода пои том же тормозном эффекте.

Рис. 18.10. Схемы действия сил на тормозные колодки барабанного тормоза

а — активную, б — пассивную

Расчет тормозных механизмов сводится к определению зависимости между силами на разжимном устройстве (тормозном кулаке, штоках гидроцилиндра и т. д.) и тормозным моментом. Под действием сил Р1 и Р2 тормозные колодки прижимаются к тормозному барабану, в результате чего возникают силы трения Т1 и Т2, создающие на барабане тормозной момент (рис. 18.10).

При предварительном расчете барабанного тормоза принимают равномерное распределение удельного давления по длине тормозных накладок. При этом равнодействующие сил Т и X считают приложенными в средней точке накладок, как показано на рис. 18.10.

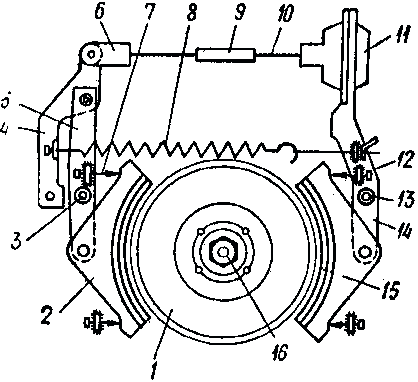

Рис. 18.12. Барабанный тормоз с разжимным устройством плавающего типа (трамвайный вагон ЛМ-57)

В качестве примера исполнения барабанных тормозных механизмов с наружным расположением тормозных колодок и плавающим разжимным устройством на рис. 18.12 показан тормозной механизм вагона ЛМ-57 с пневматическим приводом. Тормозной барабан 1 устанавливается на шлицевом наконечнике вала ведущей шестерни 16 редуктора. Тормозные башмаки 2 с прикрепленными к ним тормозными колодками 15 из пресс-массы феррадо подвешиваются на рычагах 5 и 14. Эти рычаги устанавливаются на специальных кронштейнах горловины редуктора на валиках 3 и 13. Тормоз приводится в действие тормозным цилиндром или тормозной камерой 11, укрепленной кронштейном на вертикальном рычаге 14. При впуске в камеру 11 сжатого воздуха шток 10, перемещаясь влево, воздействует через вилку 6 и рычаг 4 на рычаг 5. Последний, вращаясь вокруг валика 3, прижимает левую тормозную колодку к тормозному барабану 1. При дальнейшем выходе штока начнет перемещаться вправо сама тормозная камера 11 вместе с рычагом 14. Последний, вращаясь вокруг валика 13, прижимает к тормозному барабану правую тормозную колодку, Так происходит затормаживание вагона. При выпуске воздуха из тормозной камеры возвратная пружина 8 поворачивает в обратном направлении рычаги 5 и 14, которые отводят тормозные колодки от барабана. В отторможенном состоянии тормозные колодки постоянно оттягиваются от барабана возвратной пружиной 8. Суммарный зазор между колодками и барабаном в отторможенном состоянии регулируется муфтой 9, установленной на штоке тормозной камеры. Регулировка зазоров между правой и левой колодками и тормозным барабаном производится винтовыми упорами 7 и 12.

Колесные тормозные механизмы широко применяются в тормозных системах безрельсового (троллейбусного) подвижного состава и ряде конструкций трамвайных вагонов (осевые барабанные тормоза).

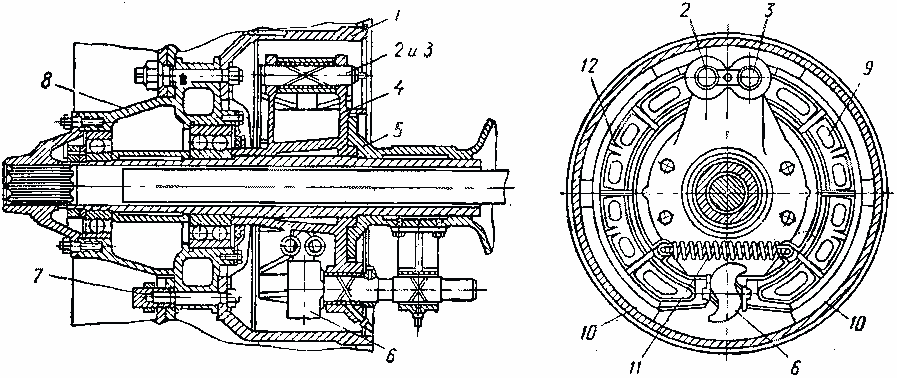

На рис. 18.13 показано заднее колесо с тормозным устройством барабанного типа с фиксированным разжимным устройством (троллейбус типа ЗИУ-5).

Тормозной барабан 1 шпильками 7 жестко соединен со ступицей 8 колеса и вращается вместе с ней. Внутри тормозного барабана на неподвижных осях 2 и 3 шарнирно установлены две тормозные колодки 9 и 12. Оси тормозных колодок запрессованы в колодкодержатель 4, который жестко прикреплен к картеру заднего моста 5.

Для приведения тормоза в действие тормозной привод через систему рычагов поворачивает кулак 6. При повороте кулак раздвигает колодки 9 и 12 с тормозными накладками 10, прижимая их к вращающемуся барабану 1. После окончания торможения рычаги, разжимные кулаки н тормозные колодки возвращаются в исходное положение оттяжной пружиной 11.

Конструкция и принцип действия тормозного механизма передних колес троллейбуса аналогичны описанному тормозному механизму на задних колесах. Отличие заключается лишь в том, что тормозные барабаны и колодки передних колес имеют меньшую ширину.

Рис. 18.13. Колесный барабанный тормозной механизм с фиксированным разжимным кулаком

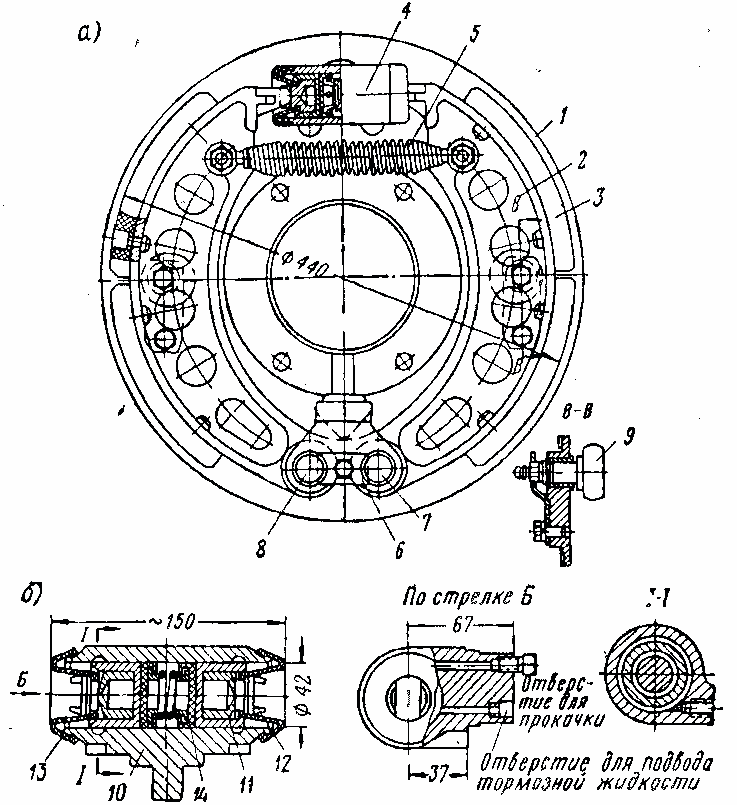

Аналогичный тормозной механизм, но с разжимным устройством плавающего типа (троллейбус ТС-2), приведен на рис. 18.14,а. Усилие на тормозных колодках здесь создается не разжимным кулаком, а тормозным цилиндром 4. Тормозные колодки 2 с накладками отводятся от тормозного барабана 1 при оттормаживании пружиной 5.

Рис. 18.14. Барабанный тормозной механизм с разжимным устройством плавающего типа (а) и его гидравлический тормозной цилиндр (б)

Со стороны, противоположной тормозному цилиндру, тормозные колодки 2 соединены с суппортом 6 двумя валиками 7 и 8.

Степень прижатия колодок регулируется эксцентриком 9.