Рулевой механизм увеличивает момент от усилия, приложенною водителем к рулевому колесу, и передает его рулевому приводу. На подвижном составе городского электрического транспорта рулевые

механизмы представляют собой в большинстве случаев зубчатую пару, которую называют рулевой парой.

К рулевому механизму предъявляются требования:

1) обеспечивать легкость управления, которая определяется заданной величиной и характером изменения передаточного числа и высоким к. п. д. в направлении от рулевого колеса к рулевому приводу (так называемого прямого к. п. д.);

- исключать передачу на рулевое колесо толчков при ударах ходовых колес о неровности пути, которая зависит от величины к. п. д. в направлении от ходовых колес к рулевому колесу (так называемого обратного к. и. д.);

- не препятствовать стабилизации управляемых колес;

- предусматривать возможность регулировки зазора в зацеплении рулевой пары, иметь минимальное число точек регулировки.

Основными оценочными параметрами рулевых механизмов являются зависимость углового передаточного числа от угла поворота рулевого колеса iм, прямого и обратного к. п. д. и величины зазора в зацеплении рулевой пары.

Необходимый характер изменения передаточного числа рулевых механизмов достигается соответствующим выбором кинематики их рулевых пар.

Коэффициентом полезного действия оценивают величину потерь на трение в рулевом механизме. Обычно рассматривают прямой к. п. д. (ηм.к) — при передаче усилия от рулевого колеса к сошке и обратный к. п. д. (ηм.о) — при передаче усилия от управляемых колес к рулевому колесу.

При разработке рулевых механизмов стремятся максимально повышать прямой к. п. д., так как это снижает потери в рулевом механизме и облегчает управление экипажем.

Обратный к. п. д. характеризует степень обратимости рулевого механизма, т. е, его способность передавать усилие и вращение в обратном направлении — от сошки к рулевому колесу.

При малой величине обратного к. п. д. толчки и удары, воспринимаемые управляемыми колесами, не достигают рулевого колеса, а гасятся силами трения в рулевом механизме. Вместе с тем силы трения препятствуют самовозврату управляемых колес в исходное положение после окончания поворота под действием стабилизирующего момента. Для получения необходимого стабилизирующего эффекта и одновременного ограничения обратных ударов рулевые механизмы выполняют на пределе обратимости.

Если пренебречь трением в подшипниках и сальниках, то к. п. д. червячных и винтовых механизмов с учетом трения в зацеплении рулевой пары может быть выражен следующими формулами:

к. п. д. в прямом направлении

Прямой к. п. д. рулевого механизма составляет 0,5—0,65; замена в релевой паре трения скольжения на трение качения повышает к. п. д. до 0,8—0,85.

Зазоры в зацеплении деталей рулевого механизма, как и в других узлах рулевого управления, должны быть минимальны. Конструкция рулевых пар предусматривает возможность регулировки зазоров при сборке и в процессе эксплуатации. В новом рулевом управлении величина наибольшего угла свободного поворота (люфта) рулевого колеса выбирается близкой к нулю. В процессе эксплуатации при износе деталей механизма по существующим нормам люфт рулевого колеса не должен превышать 36°.

На безрельсовом подвижном составе, в частности на троллейбусах, применяются рулевые механизмы с червячной передачей, с винтом и кривошипом, с винтом и гайкой и др.

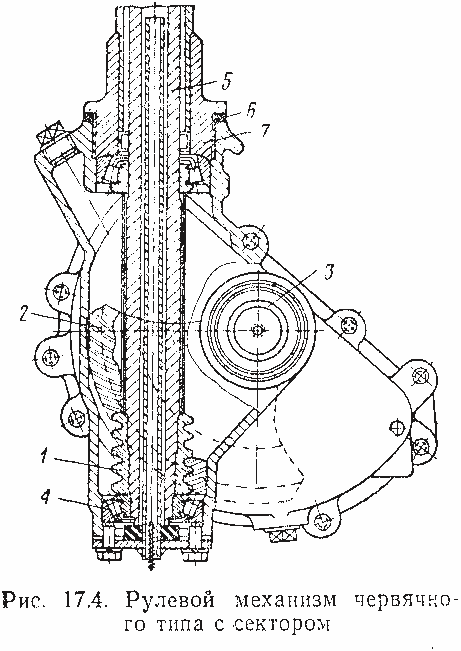

Значительное распространение на подвижном составе городского электрического транспорта получили рулевые механизмы с червячной передачей. На рис. 17.4 показан рулевой механизм червячного типа с сектором. Он состоит из цилиндрического червяка 1 и зубчатого сектора 2, выполненного за одно целое с валом сотки 3. При трапециевидном профиле поперечного сечения витков червяка и зубьев сектора их соприкосновение происходит по линии таким образом, что нагрузка передается всей длиной зубьев сектора. Это снижает величину контактных напряжений в зубьях и уменьшает износ червячной пары.

Зазоры в обоймах конических подшипников 4 рулевого вала 5 регулируют удалением регулировочных прокладок 6 из-под верхней крышки картера 7. Величину осевого зазора в червячном зацеплении регулируют подбором толщины упорной бронзовой шайбы секторного вала.

Угловое передаточное число рулевого механизма червячного типа с сектором постоянно и определяется выражением

На рис. 17.5 показан рулевой механизм с глобоидальным червяком и роликом. Он состоит из глобоидального червяка 1, установленного на конических подшипниках 2, и ролика 3, образующих рулевую пару, заключенную в картере 4. В червяк 1 запрессована нижняя шлицевая часть рулевого вала 5.

Рулевая сошка 6 установлена на конусном шлицевом конце вала 7, который вращается в двух бронзовых втулках, запрессованных в картер 4 и его крышку 8.

Современные рулевые механизмы червяк — ролик имеют обычно две регулировки: регулировку осевого зазора рулевого вала прокладками О под нижней крышкой 10 картера рулевого механизма и регулировку зацепления ролика с червяком перемещением вала сошки вместе с валиком путем изменения толщины прокладок 11. В этой рулевой паре трение скольжения заменено трением качения, что повышает износостойкость деталей механизма и его к. п. д. Прямой к. п. д. для рулевых механизмов этого типа приблизительно равен 0,65—0,7, обратный — 0,5.

Рис. 17.5. Рулевой механизм с глобоидальным червяком и роликом (троллейбус типа ЗИУ-5)

В крайних положеннях трехрядный ролик может выходить из зацепления правым или левым зубом, обеспечивая нормальную работу механизма при меньшей длине дуги образующей червяка. При повороте троллейбуса в ту или другую сторону зазор между червяком и роликом увеличивается. Это предотвращает возможность заклинивания рулевого механизма в случае его износа или неточного регулирования.

Рулевая пара глобоидальный червяк — ролик применена, в частности, в рулевом управлении троллейбуса ЗИУ-5. Среднее угловое передаточное число его рулевого механизма составляет 23,5; полный поворот из одного крайнего положения в другое совершается при 4,85 оборота рулевого колеса.

Особенностью рулевых механизмов с рулевыми парами типа червяк — червячный сектор, червяк — ролик, червяк — червячное колесо является постоянное передаточное число.

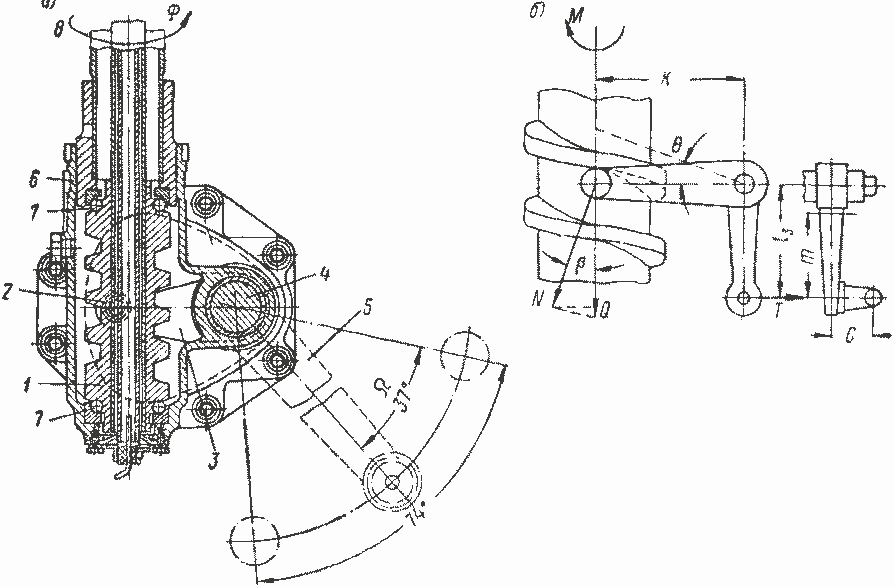

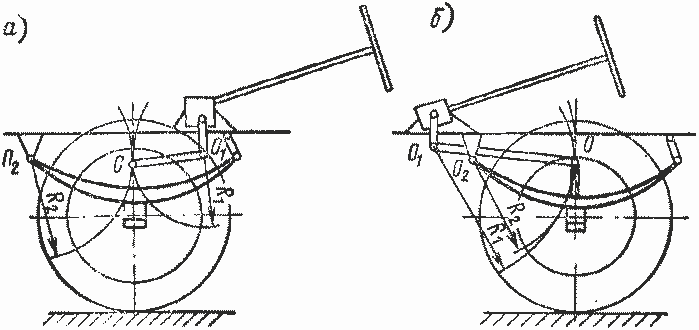

Примером рулевого механизма с переменным передаточным числом может служить показанный на рис. 17.6, а рулевой механизм с рулевой парой винт — кривошип. Необходимый характер изменения передаточного числа в рулевых механизмах этого типа достигается соответствующим выбором параметров червяка.

Конструктивное исполнение рулевого механизма с винтом и кривошипом показано на рис. 17.6, а. С нарезкой винта 1 связан шип 2, выполненный за одно целое с кривошипом 3 и валом 4. При вращении червяка шип перемещается по дуге окружности, вызывая поворот кривошипа и вала 4. На конце вала 4 закреплена рулевая сошка 5, нижний конец которой соединен с продольной рулевой тягой.

Рис. 17.6. Рулевой механизм с винтом и кривошипом (троллейбус типа МТБ-82)

Винт 1 и вал 4 с кривошипом и шипом расположены в картере 6 рулевого механизма. Вал 4 вращается в бронзовых втулках, запрессованных в картер рулевого механизма. Для облегчения поворота червяк установлен в специальных шариковых опорах 7. Рулевой механизм имеет в среднем положении передаточное число 23,5, в крайних (при повороте на максимальный угол) — 17,4 (см. рис. 17.3).

Для увеличения к. п. д. и уменьшения износа червяка и пальца последний в некоторых случаях устанавливается на кривошипе в подшипнике.

Изменение передаточного числа, и, в частности, его увеличение в среднем положении, соответствующем прямолинейному движению экипажа, позволяет уменьшить момент, передаваемый на рулевое колесо от управляемых колес. Это снижение момента особенно важно для данного типа рулевого механизма, поскольку его прямой и обратный к. п. д. приблизительно одинаковы (около 0,7).

В рулевых механизмах с винтом и кривошипом предусматривают две регулировки: регулировку зазора рулевого вала и регулировку зазора в зацеплении пальца с червяком. Последняя заключается в осевом перемещении вала сошки вместе с кривошипом.

РУЛЕВОЙ ПРИВОД К УПРАВЛЯЕМЫМ КОЛЕСАМ

Рулевой привод связывает сошку с поворотными цапфами управляемых колес, осуществляет их поворот и передает им усилие от рулевого механизма. Рулевой привод должен обеспечить правильный поворот и вращение управляемых колес без проскальзывания при движении подвижного состава на повороте и сохранять их установку при перемещении кузова относительно неподрессоренных масс.

Основой рулевого привода к управляемым колесам служит рулевая трапеция. Применяют (рис. 17.7) рулевые трапеции с неразрезной поперечной тягой (схема а) и с разрезной поперечной тягой (схема б). Рулевые трапеции с неразрезной поперечной тягой имеют, в частности, троллейбусы МТБ-82 и ЗИУ-5, с разрезной тягой — троллейбусы ТС-2, Тр-8 и Тр-9.

Рис. 17.7. Схемы рулевых трапеций

а — с неразрезной и б — с разрезной поперечной тягой

Рулевые трапеции с разрезной поперечной тягой применяются и при независимой подвеске колес. В этом случае, как показано на рис. 17.8, шарниры, соединяющие боковые рычаги с разрезной поперечной тягой, устанавливают на продолжении осей качання колес, чем исключается влияние вертикального перемещения одного колеса на другое и ограничивается их влияние.

Рис. 17.8. Схема рулевой трапеции с разрезной поперечной тягой при независимой установке колес

Кинематика рулевого привода должна проектироваться с учетом кинематики подвески подвижного состава.

Благодаря двойной связи управляемых колес с кузовом через подвеску и рулевой привод шарнир 0, соединяющий рычаг поворотной цапфы колеса с продольной рулевой тягой, должен качаться, как показано на рис. 17.9 (схема а), с одной стороны по дуге с радиусом с центром в точке 01, а с другой стороны по дуге с радиусом R2 с центром в точке 02, положение которой определяется кинематикой подвески.

Поскольку Ri+Rz, траектории перемещений точки 0 не совпадают. Поэтому вертикальные перемещения управляемых колес сопровождаются их поворотом вокруг шкворней, который может привести к интенсивным колебательным процессам в системе управляемых колес и их подвески (явление «шимми»).

Колебания колес вокруг шкворней ухудшают управляемость экипажа, вызывают дополнительный износ шин, деталей поворотных цапф и рулевого привода, увеличение сопротивления движению. Уменьшение колебаний колес достигается правильным взаимным расположением подвески и рулевого привода, в частности перенесением рулевой сошки за центр колеса ближе к простому шарниру 02, как показано на схеме б.

Все тяги рулевого привода делают трубчатыми. Весьма ответственными узлами являются шарниры рулевого привода. Одно из основных требований к шарнирам — отсутствие люфта. Конструкция шаровых шарнирных соединений рулевого привода обеспечивает свободу перемещения тяг при перекосах переднего моста н колебаниях его на подвеске. В продольной рулевой тяге (рис. 17.10) шаровой палец 1 рулевой сошки вставлен в наконечник 5 тяги, имеющей два сухаря 2 и 3 со сферическими поверхностями.

Рис. 17.9. Схемы связи кинематики рулевого привода и подвески

Рис. 17.19. Продольная рулевая тяга с шаровыми соединениями

Сухарь 2 упирается в заглушку 4, ввернутую в наконечник, а сухарь 3 — в торец пружины 6, которая в свою очередь упирается в пробку 7, запрессованную в наконечник тяги. Пружина 6 смягчает ударные нагрузки, возникающие между управляемыми колесами и рулевым механизмом, а также предохраняет рулевой привод от влияния зазора, появляющегося при износе шарового сочленения, т. е. обеспечивает компенсацию износов в шарнирах продольной тяги.

Аналогично устроен второй конец продольной рулевой тяги.