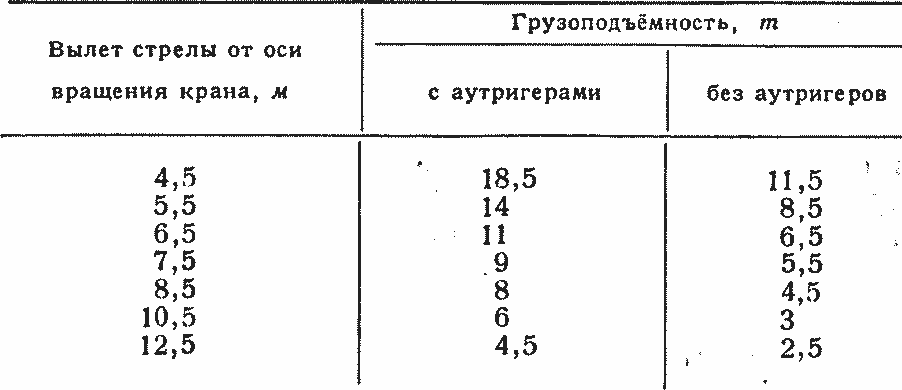

Характеристика грузоподъёмности крана.

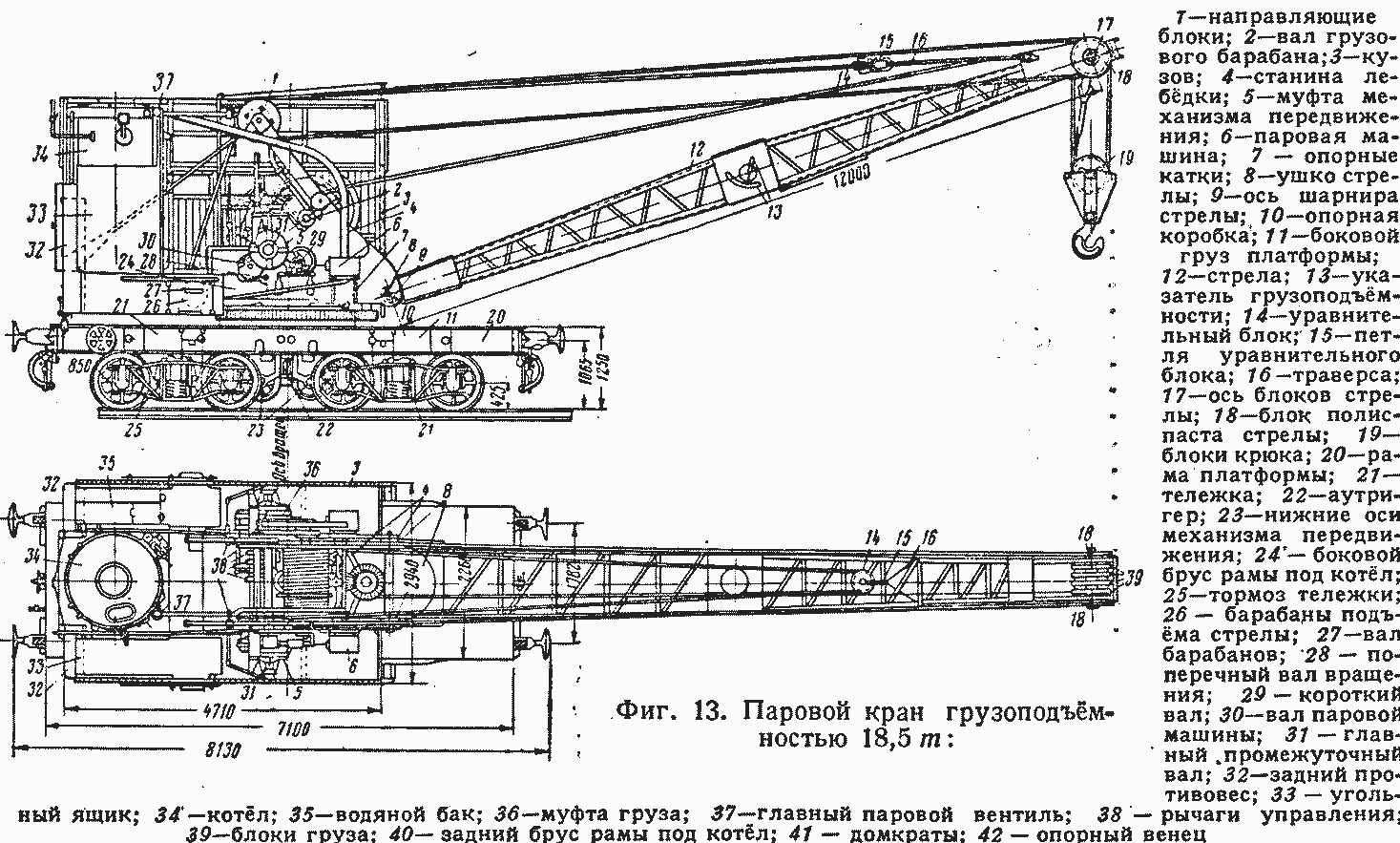

Кран и его основные элементы показаны на фиг. 13. Данные о грузоподъёмности крана в зависимости от вылета стрелы приведены в табл. 4.

Таблица 4

Грузоподъёмность 18,5-т крана в зависимости от вылета стрелы

Техническая характеристика крана.

Кран грузоподъёмностью 18,5 т характеризуется следующими техническими показателями:

Коэффициент устойчивости вперёд:

а) при работе с аутригерами .. 1,6

б) при работе без аутригеров 1,4

Коэффициент устойчивости назад . 1,2

Вес крана в рабочем состоянии 56 . т

Вес крана в транспортном состоянии . . 53 »

Давление на ось (задней тележки) 18 »

Давление на аутригер при подъёме 18,5 т 50 »

Число осей .. 4

База тележки ... 1 600 мм

База платформы ... 3 270 »

Кран вписывается в кривую радиусом . .150 м

Максимальная скорость крана в составе поезда 60 км/час

Полная длина (с буферами) ... 8 130 мм

Радиус кривой, описываемый задней частью кузова при повороте 3 600 »

Длина стрелы . 12 000 »

Максимальная скорость подъёма груза . . 7,5 м/мин

Максимальное время полного подъёма стрелы .. 1,75 мин.

Опорная рама крана.

Опорная рама в рабочем положении имеет суммарные напряжения, достигающие для продольных брусьев 1 975 кг/см2 и для поперечного бруса —3 140 кг/см2. Наличие таких больших напряжений требует обязательного соблюдения грузовой характеристики крана. Допущение прогиба поперечных или продольных балок вызывает изломы опорной коробки и зубчатого венца.

Имевшие место случаи изломов опорных коробок и венцов всегда возникали вследствие перегруза крана. Такие случаи допускались, когда принимали во внимание лишь коэффициент устойчивости крана и упускали из виду его грузоподъёмность. Превышение грузоподъёмности особенно вредно, когда стрела крана располагается вдоль оси пути, так как при этом положении на поперечные брусья рамы приходится максимальная нагрузка.

Механизм лебёдки.

Лебёдка крана имеет четыре механизма: для изменения вылета стрелы, подъёма груза, поворота крана и передвижения крана самоходом. Работа каждого из этих механизмов зависит от главного вала.

Стреловой механизм включается при помощи кулачковой муфты, все остальные — посредством фрикционных муфт.

Наличие фрикционных муфт делает кран легко управляемым и манёвренным.

Фрикционные муфты хорошо работают только в том случае, если они правильно отрегулированы и ленты феродо дисков не замаслены.

Учитывая это, при эксплуатации крана следует особое внимание обращать на уход за фрикционными муфтами.

Фрикционная муфта состоит из двух основных дисков: неподвижного, наглухо насаженного на вал, и подвижного, свободно сидящего на валу. При вращении вала неподвижный диск вращается с валом, а подвижный находится в покое. При нажатии подвижным диском на неподвижный между ними возникает трение, а это обеспечивает их одновременное вращение.

Подвижный диск имеет шестерню, которая передаёт вращение последней шестерне соответствующего механизма. Для увеличения трения между дисками устанавливается разъёмный диск с прикреплением к нему ленты феродо. Разъёмный диск привёртывается стопорами к неподвижному диску.

Для нажатия подвижного диска на неподвижный имеется специальное нажимное устройство, состоящее из рычага включения, вилки, муфты включения, стальных и чугунных рычагов, тормозных колодок и шпилек.

Если муфта пробуксовывает, то это означает, что подвижный диск с недостаточным усилием прижимается к неподвижному; в этом случае необходимо равномерно подвернуть гайки на всех шпильках тормозных колодок. Подвёртывать гайки надо постепенно сразу не больше одного оборота, пробуя после этого муфту.

Для выполнения этой регулировки надо включить тормоз, а также муфту, и пустить пар в паровую машину. Если при этом машина не провернёт неподвижный диск, значит диски сжаты достаточно, в противном случае потребуется ещё подвернуть гайки на шпильках.

После того как муфта будет отрегулирована указанным способом, её необходимо проверить; для этого следует при выключенной муфте пустить в ход паровую машину и дать ей поработать 5—10 мин. Если при этом диски будут сильно греться, а паровая машина работать под заметной нагрузкой, то это будет указывать на чрезмерное приближение дисков друг к другу, и в этом случае гайки на шпильках необходимо немного отпустить. Если муфта не поддаётся регулировке, требуется отвернуть стопоры разъёмного диска, вынуть его и промыть феродо, а если лента сработана, — заменить.

Ведомые диски муфты грузового механизма и самохода охвачены стальной лентой тормоза с наклёпанной на них лентой феродо. Затормаживая ведомый диск лентой, тем самым затормаживают весь механизм.

Для подтягивания тормоза необходимо подвернуть гайку на хвостовике ленты.

Стреловой механизм имеет ленточно-храповой тормоз, установленный на червячном валу механизма. Тормоз состоит из храповика с внутренними зубьями, свободно посаженного на валу при помощи боковых дисков. Внутри храповика намертво с валом посажена державка, имеющая две собачки.

В том случае, когда вал, а следовательно, и собачки вращаются так, что не входят в зацепление с зубьями храповика, торможения не происходит, хотя храповик и заторможен лентой с наружной стороны. Такое явление происходит во время подъёма стрелы.

При опускании стрелы червячный вал вращается в обратную сторону, при этом собачки войдут в зацепление с зубьями храповика, который затянут лентой, и тогда произойдёт торможение. При подъёме стрелы тормоз должен быть включён, при опускании — отпущен.

Включение кулачковой муфты стрелового механизма должно производиться при включённом тормозе и положении реверса на подъём. Так же необходимо поступать при включении муфты для опускания стрелы; после того как муфта будет включена, следует отпустить тормоз и реверс перевести в положение опускания стрелы. Во избежание падения стрелы нельзя отпускать тормоз до включения кулачковой муфты.

Чтобы не допустить поломки зубьев храповика или собачек, нельзя включать кулачковую муфту при положении реверса на опускание стрелы.

Основные правила включения рычагов управления.

- При положении реверса «на себя» стрела поднимается, крюк опускается, кран движется вперёд котлом; при постановке рычага поворота «на себя» происходит вращение крана влево.

- Рычаг стрелового механизма включается при положении реверса «на себя» (стрела поднимается), при этом тормоз должен быть включён.

- Тормоз стрелы должен остаться включённым при подъёме стрелы, а при опускании её должен быть отпущен.

- Тормоз стрелы отпускается после того, как будет включён рычаг кулачковой муфты; включение тормоза производится, когда оканчивается опускание стрелы, перед тем как будет выключена кулачковая муфта.

- Тормоз груза отпускается как при подъёме груза, так и при спуске после того, как будет включена фрикционная муфта. Включение тормоза производится при окончании спуска или подъёма, перед тем как выключить муфту.

- Перед подъёмом груза необходимо опробовать тормоз. Для этой цели нужно поднять груз не более как на 100 мм, выключить тормоз, затормозить, а затем выключить муфту. Если груз не опускается, значит тормоз работает нормально.

- Тормоз самохода отпускается при передвижении крана и включается при его остановке.

Паровая машина.

В 18,5-т кране применяется горизонтальная паровая машина, двухцилиндровая, простого действия. Машина размещена на щековинах станины лебёдки. Она характеризуется следующими техническими данными:

Мощность паровой машины . 35 .. л. с.

Число оборотов нормальное . 120 ... об/мин.

Число оборотов максимально допускаемое 250 »

Парораспределение . системы Стефенсона с плоским золотником

Наполнение цилиндра наибольшее . . . .0,8

Наполнение цилиндра нормальное . . . .0,5

Диаметр цилиндра ... 204 мм

Ход поршня ... 254 »

Расход пара на эф. л. с. при непрерывной работе 16 кг/час

Вредное пространство . 12 мм

Внутренняя перекрыта .0,5 »

Наружная перекрыта ... 9 ... »

Линейное предварение . 2 ... »

Эксцентриситет ... 26 ... »

Успех работы крана во многом зависит от состояния паровой машины. Нормальная мощность паровой машины обеспечивает работу крана при сжигании низкого сорта топлива в топке котла. Если состояние паровой машины будет неудовлетворительным, то расход пара значительно увеличится. При большом расходе пара котёл не сможет обеспечить достаточного количества пара для работы машины, что приведёт к перебоям в работе крана.

Экономичность машины зависит от состояния поршневых колец, хода поршня и, особенно, от установки золотников.

Проверка хода поршня.

После каждой разборки движущегося механизма паровой машины или хотя бы ремонта подшипников шатуна необходимо производить проверку хода поршня.

Проверка хода поршня производится для того, чтобы выровнять объём вредных пространств в передней и задней частях цилиндра. Равенство вредных пространств имеет большое значение для плавной работы паровой машины и равномерности износа движущегося механизма.

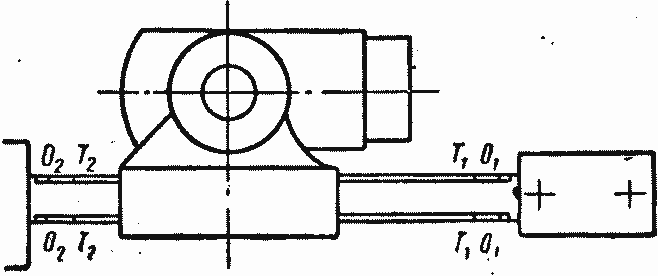

Фиг. 14. Проверка правильности хода поршня

Проверка хода поршня производится следующим образом.

Определяют крайние положения поршня в цилиндре. Для этого крейцкопф разъединяют от шатуна и при помощи лома или какого-либо другого рычага продвигают его вместе с поршнем. Сначала его продвигают в одну сторону, пока поршень не ударится в крышку цилиндра, а затем таким же образом в другую сторону. Положение крейцкопфа, соответствующее крайнему переднему и заднему положениям поршня, отмечают на параллели рисками (О1 и О2 на фиг. 14).

Определив крайние положения, вновь соединяют шатун с крейцкопфом и, провёртывая главный вал, определяют положение крейцкопфа, которое он занимает при переднем и заднем мёртвых положениях. Эти моменты также отмечаются рисками (Τ1 и Т2 на фиг. 14).

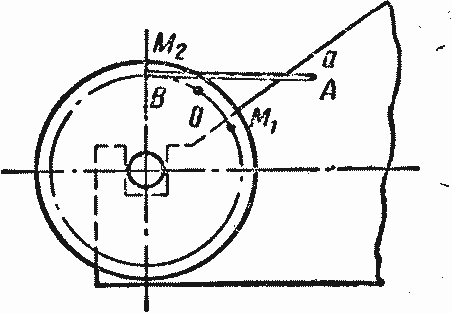

1Для более правильного отыскания положения крейцкопфа при мёртвых положениях кривошипа поступают следующим образом (фиг. 15): берут контрольный крючок АВ, изготовленный из стали диаметром около 12 мм и имеющий две ножки — длинную и короткую. Длинную ножку крючка ставят в керн А на щековине станины лебёдки, а короткую ножку В опирают на диск кривошипа. Керн А на станине должен быть нанесён на высоте верхнего края диска так, чтобы стержень крюка располагался горизонтально, а короткая ножка приходилась приблизительно на вертикали, проходящей через центр диска кривошипа.

Далее паровую машину пробуксовывают. Когда кривошип находится на 20—25° от того или другого мёртвого положения (например от заднего), боксование прекращают и отмечают положение крейцкопфа риской на параллели с передней его стороны.

Фиг. 15. Схема определения положения крейцкопфа

В то же время проводят короткой ножкой крючка риску Μ1 на плоскости кривошипного диска. Затем пробуксовывают машину далее, пока крейцкопф, а с ним и поршень, дойдя и затем пройдя своё заднее мёртвое положение, не вернётся обратно и не совпадёт своей передней кромкой с риской, сделанной ранее на параллели. В этот момент боксование останавливают и короткой ножкой крючка наносят на кривошипе диска вторую риску м2. На обеих рисках Μ1 и м2 на равном расстоянии от края диска ставят керны. Дугу Μ1-м2 между кернами делят пополам. В середине этой дуги ставят отчётливый поверочный керн О, который для отличия от других обводят окружностью.

Точка О и будет соответствовать заднему мёртвому положению кривошипа, и при подведении её при дальнейшем боксовании под короткую ножку контрольного крючка кривошип расположится совершенно точно в задней мёртвой точке. В этот момент и наносят на параллели риску Т2 (фиг. 14), соответствующую заднему мёртвому положению поршня и крейцкопфа.

Далее, боксуя машину вперёд, таким же точно способом наносят на кривошипный диск керн, соответствующий переднему мёртвому положению обоих кривошипов, и надлежащие риски на параллелях. Такую же операцию одновременно производят и с крейцкопфом другой стороны паровой машины.

Таким образом, нанеся на параллели риски Т1 и Т2 и пользуясь нанесёнными рисками и О2, получаем

расстояния Ο1Т1 и О2Т2, определяющие величины вредных пространств.

Вредные пространства, т. е. расстояния от поршня до крышек, должны быть равны между собой; для получения равных вредных пространств необходимо добиться, чтобы расстояния и О2Т2 стали равными между собой путём ввинчивания или вывинчивания штока поршня.

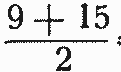

Если, например, при проверке хода поршня выяснилось, что при мёртвых положениях поршня расстояние О2Т2 от поршня до задней крышки 9 мм, а расстояние — 15 мм, то это означает, что поршень сильно сдвинут назад и для выравнивания вредных пространств надо его передвинуть вперёд путём вывинчивания штока поршня из крейцкопфа. Требуемая величина вредных пространств определяется, как среднеарифметическая, т. е. в этом случае она должна быть равна = 12 мм. Величина необходимого ввинчивания или вывинчивания штока поршня предварительно фиксируется отметкой на штоке.

= 12 мм. Величина необходимого ввинчивания или вывинчивания штока поршня предварительно фиксируется отметкой на штоке.

Проверка золотников.

Проверка работы золотников паровой машины должна производиться путём выравнивания линейных опережений впуска пара. При этом предполагается, что при правильных и равных для обеих сторон цилиндра величинах линейных опережений впуска пара будут также нормальными все остальные периоды работы пара, т. е. впуск, расширение, выпуск и сжатие.

При проверке золотников путём уравнения линейных опережений сначала указанным ранее способом тщательно проверяют ход поршней и точно определяют мёртвые положения крейцкопфа. Далее приступают к определению величины линейных опережений и их выравниванию. Для этого оставляют переводный рычаг в рабочем положении, боксуют машину до момента, когда крейцкопф займёт то или другое крайнее, например переднее, мёртвое, положение, затем боксование прекращают и измеряют ту величину, на которую в этот момент открыто переднее паровпускное окно золотника для впуска пара.

Допустим, что эта величина составляет 2,5 мм. Её записывают и затем продолжают боксовать машину до тех пор, пока крейцкопф не займёт своего заднего крайнего положения. В этот момент снова прекращают боксование и измеряют открытие заднего окна для впуска пара. Предположим, что величина открытия заднего окна оказалась равной 1,5 мм. Следовательно, в данном случае предварения не равны, но они будут равны между собой, если каждое из них будет соответствовать их среднеарифметической величине, т. е.

![]()

= 2 мм.

Таким образом, в данном случае необходимо золотник переместить на 0,5 мм вперёд путём соответственного перемещения регулирующих гаек на золотниковом штоке. При регулировке сильно затягивать золотник регулирующими гайками не следует, между золотником и регулирующей гайкой должен быть оставлен зазор в 0,1—0,2 мм.

Паровой котёл.

В рассматриваемом кране применяется вертикальный котел, дымогарный, без перегрева. Он имеет следующую техническую характеристику:

Рабочее давление ... 8 ат

Поверхность нагрева полная . 39 м2

Поверхность нагрева водяная . ... . .29 »

Площадь колосниковой решётки . . . .0,8 »

Водяной объём . 1,4 м3

Паропроизводительность . ... 650 кг/час

Питательные приборы 2 инжектора

«Рестартинг» № 4 или № 5