ГЛАВА VII

ПОДЪЁМКА ЛОКОМОТИВОВ

1. Общие указания

Подъёмка паровозов является наиболее трудной операцией. Вследствие этого на организацию подъёмки паровозов должно быть обращено самое серьёзное внимание.

Подъёмка паровозов может осуществляться несколькими способами: при помощи накаточных башмаков, посредством пневмогидравлических домкратов и кранами.

Самый простой способ подъёмки паровозов — это накатывание их на рельсы через накаточные башмаки, при помощи крестовин или других несложных приспособлений. Однако этот способ применим лишь в тех случаях, когда сход паровоза произошёл на прямом участке пути и при этом верхнее строение пути и земляное полотно не повреждены. Накатывание паровоза возможно также в тех случаях, когда он не отошёл от оси пути, не зарылся в балласт и у паровоза не произошло повреждений рессорного и тормозного подвешивания.

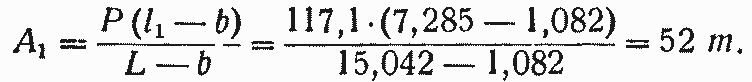

Фиг. 47. Схема паровоза серии ФД для определения нагрузок

При серьёзных сходах подъёмка паровозов быстрее всего осуществляется при помощи кранов. При отсутствии мощных кранов на близком расстоянии от места схода паровозов подъёмка может быть успешно выполнена при помощи пневмогидравлических домкратов.

Часто при подъёмке паровозов необходимо знать величину нагрузки, приходящейся на крюк крана или на домкрат. Величина нагрузки будет определять режим работы крана, а состояние грунта — размеры опорной поверхности под домкратами.

При подъёмке краном паровоза за одну сторону иногда можно достигнуть быстрейшего освобождения пути, но для этого надо обязательно знать величину нагрузки, приходящейся на крюк. Имея данные о положении центра тяжести того или другого типа паровоза, нетрудно определить величину нагрузки при любом режиме работы по подъёмке паровоза.

Рассмотрим несколько примеров определения нагрузок, могущих быть переданными на домкраты или краны при подъёмке паровозов серии ФД.

Центр тяжести порожнего паровоза серии ФД (без воды, с очищенной от угля колосниковой решёткой) и необходимые размеры указаны на фиг. 47.

Если паровоз серии ФД поднимается целиком при помощи пневмогидравлических домкратов, то нагрузки определятся из следующих равенств.

а) Под буферным брусом

BL = Рl, где Р — вес паровоза в т; L — длина паровоза в м; l — расстояние от заднего обреза стяжного ящика до центра тяжести паровоза в м; В — нагрузка, приходящаяся на домкрат, в т.

Подставляя имеющиеся данные, получим:

Таким образом, на основании расчёта этих нагрузок и должна определяться опорная поверхность настила под домкраты.

При подъёмке паровоза за одну сторону противоположной опорой может быть поддерживающая ось или бегунок. В том случае, если паровоз поднимается за буферный брус, опорой будет поддерживающая колёсная пара, и нагрузка В1 определится из следующего уравнения:

При подъёмке паровоза за стяжной ящик противоположной опорой будет бегунок. Нагрузка для этого случая по аналогии с предыдущим определится следующим образом:

Порядок расчёта нагрузок для подъёмки других паровозов аналогичен приведённому для паровоза серии ФД. Необходимые данные для паровоза серии ИС указаны на фиг. 48.

Фиг. 48. Схема паровоза серии ИС для определения нагрузок

Изложенный метод расчёта нагрузок применим во всех случаях, когда известно положение центра тяжести поднимаемого паровоза. В большинстве случаев руководителям работ известны нагрузки на ось для данного типа паровоза. Следовательно, имея схему поднимаемого паровоза в рабочем состоянии, всегда можно определить нагрузки, приходящиеся на домкрат или кран. Например, для паровоза серии Су его основные данные, т. е. нагрузка на ось и соответствующие расстояния, которые считаем известными, показаны на фиг. 49. Зная эти величины, определяем сумму моментов относительно какой-либо точки А или В; в данном случае сделаем расчёт относительно точки В:

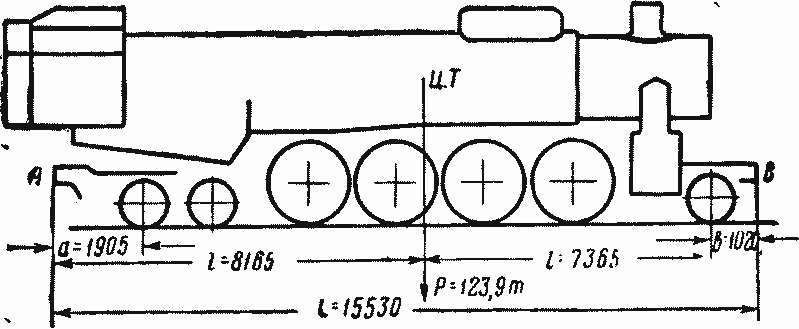

Тогда для гружёного паровоза серии Су величина нагрузки под стяжным ящиком составит:

При общем весе гружёного паровоза в 85 т нагрузка под буферным брусом будет равна:

![]()

Если принять, что обслуживающий вес паровоза серии Су равен 9,45 т и плечо этого груза 7,48 м, то суммарный момент порожнего паровоза будет равен:

Фиг. 49. Схема нагрузок паровоза серии СУ

При подъёмке порожнего паровоза одновременно с обеих сторон нагрузки на домкраты со стороны стяжного ящика и буферного бруса составят:

Вес порожнего паровоза серии Су равен 75,55 т, следовательно, нагрузка под буферным брусом будет равна:

75,55 — 37,4 = 38,15 т.

Конечно, не всегда при подъёмке паровозов будут известны их обслуживающий вес и положение центра тяжести, поэтому когда отсутствуют эти данные, достаточно делать подсчёт, исходя из нагрузок на оси и расстояний между ними.

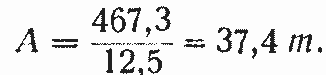

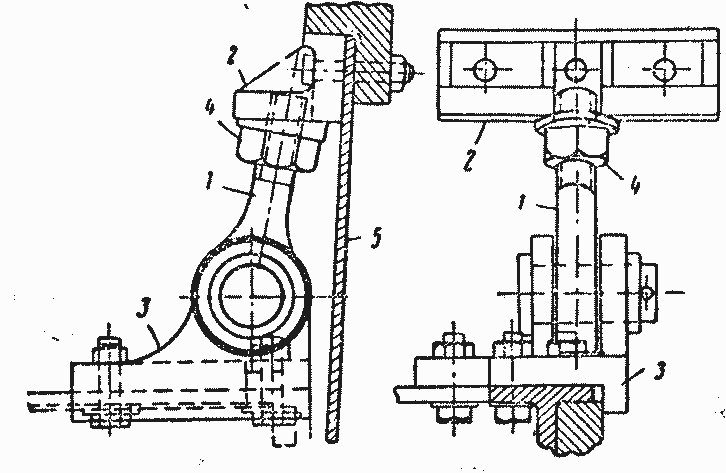

Фиг. 50. Вспомогательные винтовые опоры на паровозах серии ФД

При подъёмке паровозов серий ФД и ИС необходимо разгружать заднюю гибкую опору. Разгрузка производится при помощи вспомогательной опоры, устроенной в виде клиньев или болтов.

Фиг. 51. Вспомогательные винтовые опоры на паровозах серии ИС

Клиновые опоры, которыми снабжались паровозы серии ФД первых выпусков, состоят из двух стальных башмаков и двух стальных клиньев. При подъёмках на домкратах башмаки устанавливаются на стяжном ящике, а между башмаками и топочной рамой забиваются клинья. Таким образом задняя гибкая опора топки разгружается и вес котла передаётся через клинья и башмаки на стяжной ящик, под который ставятся домкраты.

Паровозы серии ИС, а также серии ФД последних выпусков оборудованы вместо клиновых винтовыми опорами. Устройство вспомогательных винтовых опор на паровозах ФД показано на фиг. 50. Таких опор две, их располагают с правой и левой сторон задней части топочной рамы. Перед подъёмкой паровоза на домкратах болты 2 подводят под кронштейн 4, прикреплённый к топочной раме 5, и затягивают гайки 3. Вследствие затяжки гаек гибкая опора 6 разгружается, вес задней части котла и подвешенной к нему рамы передаётся через болты 2 и опоры 1 на стяжной ящик 7.

Вспомогательные опоры на паровозах ИС отличаются лишь конструкцией деталей и состоят (фиг. 51) из болта 7, кронштейна 2, опоры 3, гайки 4 и гибкой опоры топки 5.

На поднятом паровозе разгружающие устройства устанавливаются в первоначальное положение.

2. Подъёмка паровозов 75-т краном

В описываемых ниже способах подъёмки паровозов даются практические указания для конкретных, наиболее часто встречающихся случаев схода локомотивов.

75-т краном возможно поднимать паровозы серий Э, С, Су и другие, более лёгкие по весу или приравненные к ним.

В технологический процесс подъёмки паровозов включаются следующие основные операции: а) расцепка сцепления между паровозом и тендером, б) установка крана на аутригеры, в) строповка паровоза, г) подъёмка паровоза и установка его на рельсы.

Операция по непосредственной подъёмке паровозов является наиболее ответственным моментом, однако её успех зависит от правильной строповки паровоза и расстановки крана на аутригеры.

Строповку паровоза серии Э лучше производить двумя сращёнными стальными канатами длиной 34 —35 м, Трос может подводиться под паровоз в различных местах, но наиболее правильно пропускать его между четвёртой и пятой и между первой и второй колёсными парами. Если не оказывается возможным стропить паровоз этим способом, то один конец троса можно пропустить между цилиндром паровой машины и первой колёсной парой, а второй конец троса —под топкой в непосредственной близости к пятой колёсной паре.

На установку крана в рабочее положение должно быть обращено самое серьёзное внимание. Наибольшая доля времени при работе 75-т краном затрачивается на установку его на аутригеры и на подвешивание противовесов, причём это время при неправильной организации работ иногда доходит до 1,5 —2 часов. Установку крана в рабочее положение рекомендуется производить на основе графика технологического процесса, приведённого на фиг. 52.

Для установки 75-т крана на аутригеры по этому графику требуется следующее количество работников:

На четырёх аутригерах по 6 чел ... 24 . чел.

На навеске противовесов 6 чел. и 1 руководитель 7 »

На гидравлическом насосе 1 . »

У парового котла крана . 1 ... »

В кабине управления крана .. 1 ... »

Руководитель установки 1 ... »

Итого .. 35 . чел.

Быстрая установка крана в рабочее состояние может быть достигнута только при правильной организации работ.

Рабочие, осуществляющие установку крана на аутригеры, должны быть распределены на четыре бригады по 6 человек. Руководителем каждой бригады должен являться опытный работник основного штата восстановительного поезда, он осуществляет руководство установкой как внутренних, так и наружных аутригеров. Остальной состав этой бригады может состоять из подсобных рабочих, подтаскивающих к месту установки крана бруски и шпалы и укладывающих их под аутригеры.

Навеску противовесов производят 6 человек, из них 2 работника восстановительного поезда снимают цепи с противовесов и 4 человека, выделенных из паровозного или вагонного депо, откатывают и подкатывают платформу с противовесами, устанавливают под прицеп домкраты и при помощи лебёдки накатывают дополнительные грузы к основному противовесу крана.

Руководить бригадами, производящими расстановку крана на аутригеры и навеску противовесов, должен один из механиков крана. Помощники механиков крана должны находиться в котельном отделении и у гидронасоса.

Общее руководство по выполнению технологического процесса установки 15-т крана должен осуществлять механик поезда.

Навешивание противовесов на кривой часто вызывает затруднения и затягивает время установки крана.

Для направления штырей груза по окнам основного противовеса бывает необходимо повёртывать стрелу крана

вправо или влево. Но и при этом одним поворотом стрелы, особенно на кривых малого радиуса, полного прилегания груза не достигается: одна сторона прилегает, другая нет. Чтобы достигнуть одинакового прилегания противовесов, производится подбоксование одной стороны груза или его остукивание тяжёлым предметом.

Фиг. 52. График технологического процесса установки 75-т крана в рабочее положение

В целях устранения непроизводительных затрат времени на установку крана целесообразно подвести под противовесы передвижные подкладки (фиг. 53). Эти подкладки можно расположить на каретах бутылочного домкрата, а при помощи винта, приводящегося в движение трещоткой, можно быстро установить передвижные противовесы в правильное положение по отношению к основному.

Для того чтобы противовесы, при любом плане пути, навешивались легко и быстро, надо обращать внимание на то, чтобы расстояние от нижних кромок овальных отверстий задней стенки до головки рельсов было одинаковым как для правого, так и для левого окна. Нормально это расстояние составляет 3 740 мм.

Фиг. 53. Передвижная подкладка под противовес

Наружная стенка постоянного противовеса должна быть строго перпендикулярна. На прямоугольных и овальных окнах противовесов, а также на кромках направляющих шипов снимаются фаски 4-5 мм. Важно также, чтобы противовесы на прицепе располагались строго по уровню расстояния от нижних кромок головки выдвижного болта до уровня рельса, по которому перемещаются каретки, были одинаковы как для правой, так и для левой сторон и равнялись для первого противовеса 2155 мм и для второго — 1 755 мм.

Подача масла в аутригеры осуществляется при помощи насоса производительностью 9,5 л/мин. Для этой цели используется воздушный насос из комплекта пневмогидравлической установки, имеющейся в восстановительных поездах.

Следует иметь в виду, что для безопасности работы крана площадь опоры должна быть достаточно прочной, в необходимых случаях надо подготовить и укрепить опору.

Как правило, клетки под аутригеры надо устанавливать такой высоты, чтобы после нажатия на опоры имелся достаточный запас для хода поршня на случай дополнительного выравнивания крана по уровню.

Пользуясь размерами между центрами поршней аутригеров, целесообразно для ускорения работ опорные площадки для крана подготовить заранее, планируя их, как показано на фиг. 54.

На выровненной площадке укладывают сплошные штабели из дубовых брусьев или шпал. Зимой брусья надо пересыпать песком с тем, чтобы предупредить их скольжение. Аутригеры должны быть укреплены растяжками. Штабели для наружных домкратов надо выкладывать отдельно от штабелей для внутренних домкратов.

Фиг. 54. Расположение опорных площадок для крана

При установке крана для работы надлежит руководствоваться следующими наибольшими допускаемыми давлениями на земляное полотно (в кг/см2):

Щебень .. 6

Гравий ... . 4

Песок крупный .. 2,4

Песок мелкий . 1,6

На брусья можно допускать следующие давления (в кг/см):

Дуб .. 50

Бук .. 40

Сосна .. 25

Ель .. 22

Во избежание осадки грунта под краном поднятый груз не следует долго поддерживать в подвешенном состоянии.

Для оценки величины давления, приходящегося на земляное полотно или шпальные клетки, надо иметь в виду, что наибольшее давление на аутригер при подъёме максимального груза достигает 125 т.

Руководитель работ при установке крана должен сделать хотя бы приблизительный расчёт, чтобы определить требуемые размеры шпальных клеток под аутригерами крана. Несмотря на несложность этого расчёта, его в большинстве случаев не делают и устраивают опоры под аутригеры «на глазок». Однако такое отношение к наиболее ответственному моменту работы крана часто приносит большой вред.

В том случае, когда опорная поверхность шпальных клеток оказывается недостаточной, то под действием поднимаемого груза происходит просадка шпальных клеток, вследствие чего приходится вновь затратить значительное время, чтобы переставить кран. Если же размеры шпальных клеток больше, чем требуется, то это вызывает излишние земляные работы и на приведение крана в рабочее положение тратится много времени.

Во всех случаях надо выкладывать шпальные клетки под опоры крана таких размеров, чтобы они соответствовали прочности земляного полотна.

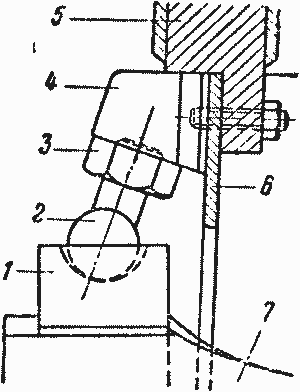

Приведём пример расчёта необходимой опорной поверхности шпальной клетки под аутригер крана.

Максимальное давление на аутригер от поднимаемого груза равняется 125 000 кг. Допустим, что кран устанавливается на песчаном грунте, для которого можно допустить давление 2,4 кг/см2.

Следовательно, общая необходимая опорная поверхность шпальной клетки составит: 125000:2,4= 52083 см2.

Разделив эту величину на опорную поверхность одной шпалы, получим потребное количество шпал, которое необходимо уложить в основание клетки под аутригеры:

52 083:6750= 7,7, где 6750 — произведение ширины основания шпалы на её длину, т. е. 270х25.

Следовательно, в данном случае надо уложить в основании 8 шпал.

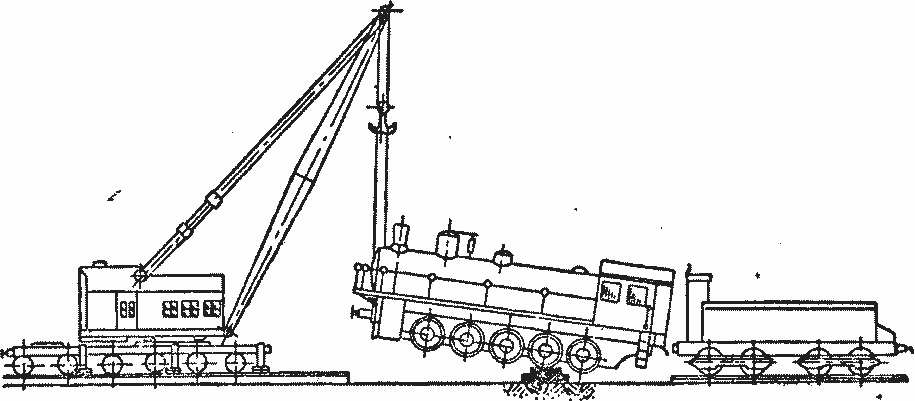

Подъёмка паровозов 45-т краном на однопутном участке

Описываемый ниже способ позволяет осуществить 45-т краном подъёмку сошедших с рельсов паровозов всех серий, кроме ФД и ИС. При этом должны быть налицо следующие условия: сошедший с рельсов паровоз имеет отклонение от оси пути не более 1 м; расстановка 45-ти крана возможна с головы паровоза.

Чтобы поднять паровоз этим способом, надо выполнить следующие подготовительные работы:

- расцепить паровоз с тендером и удалить тендер от паровоза;

- убрать в сторону переднюю вспомогательную тележку крана и стреловую платформу;

- установить 45-т кран на аутригеры и поставить рельсовые зацепы;

- застропить паровоз за буферный брус;

- подготовить рубки рельсов и шпалы для вывешивания задней части паровоза.

Подготовительные работы для сокращения времени должны вестись параллельно.

К работам по расстановке 45-ткрана следует привлекать не менее 16 человек, из них 12 неквалифицированных рабочих, которые должны производить подноску шпал и расчистку площадки, а 4 человека — механик крана, его помощник, старший такелажник и слесарь — должны управлять технологическим процессом приведения крана в рабочее состояние.

Можно рекомендовать следующий порядок установки на дополнительные опоры 45-т крана.

- Подноска шпал, металлических опор под винты аутригеров и расчистка рабочей площадки для укладки шпальных клеток. Продолжительность — 5 минут.

- Выдвижение аутригеров, укладка шпальных клеток И металлических подпятников. Продолжительность - 4 минуты.

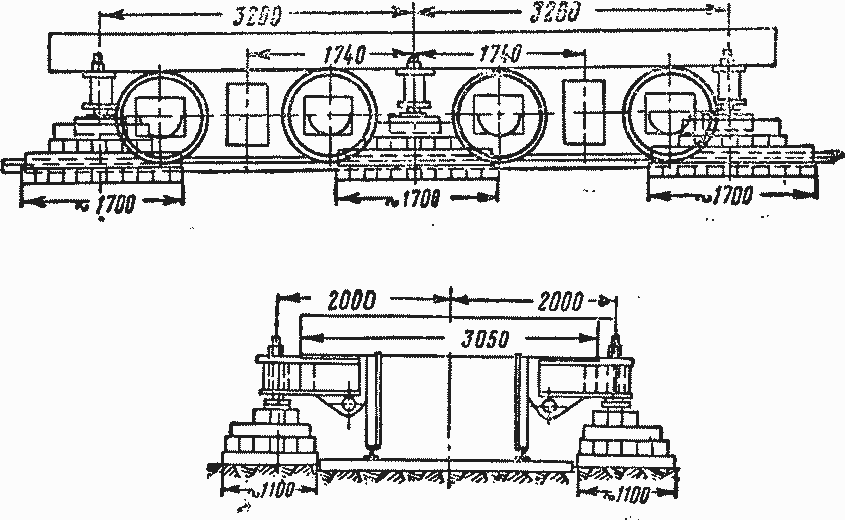

Шпальные клетки укладываются в следующем количестве: нижний ряд составляется из 66 шпал размером 150X150 мм и длиной 1 100 мм, второй ряд из 36 шпал 150X150 мм и 1 600 мм, третий ряд из 42 шпал 150Х150 мм и 800 мм, четвёртый ряд из 18 шпал 150Х150 мм и 1 000 мм.

Для облегчения работ металлические подпятники, подкладываемые под винты аутригеров, следует подвешивать к ходовой раме крана (фиг. 55), а не держать их на платформе.

Фиг. 55. Подвешивание металлических подпятников аутригеров 45-т крана к ходовой раме

В течение времени, положенного на вторую операцию, должны быть выполнены следующие работы: разгрузка вспомогательных тележек; удаление запорных стержней, укрепляющих поворотную часть крана, и подъём стрелы.

- Выемка рессороразгружателей, развороты крана и обжатие его на аутригерах. Продолжительность — 5 минут.

- Включение механизма стрелы крана, установка её на вылет, потребный по условиям работы, и опускание крюка. Продолжительность — 2 минуты.

При невозможности откатить вспомогательную тележку её снимают с рельсов при помощи крана.

Таким образом, при правильной организации работ и Соблюдении указанной последовательности кран можно установить за 16 минут.

Целесообразно для ускорения установки крана производить предварительную планировку места и укладку шпальных клеток; в этом случае надо руководствоваться размерами, указанными на фиг. 56.

Фиг. 56. Планировка места установки крана

Фиг. 57. Подъёмка паровоза для укладки шпальной клетки

Разделив эту величину на опорную поверхность одной шпалы, получим потребное количество шпал, которое необходимо уложить в основание клетки под аутригеры:

52 083:6750=7,7; около 3,5 кг/см2; поэтому работа на болотистом, илистом или плывучем грунте, без особого укрепления его, безусловно опасна. Вообще при работе на аутригерах следует постоянно наблюдать за состоянием грунта и ни в коем случае нельзя допускать проседания опор аутригеров.

После установки крана паровоз, застропленный за переднюю часть (фиг. 57), поднимается краном на высоту, позволяющую уложить шпальную клетку за центром тяжести паровоза.

I

Фиг. 58. Опускание паровоза на шпальную клетку и укладка рельсовой рубки

Фиг. 59. Подъёмка паровоза и укладка рельсов под его переднюю часть

Шпальная клетка укладывается под колёса или под раму паровоза с таким расчётом, чтобы при опускании передней части паровоза до горизонтального положения под заднее колесо можно было уложить рельсовую рубку (фиг. 58). Далее паровоз снова приподнимают до соприкосновения задней колёсной пары с уложенной рельсовой рубкой, после чего шпальную клетку удаляют и под переднюю часть паровоза укладывают рельсы (фиг. 59).

Затем паровоз опускают на уложенные рельсы и после этого его можно вывести в требуемом направлении.

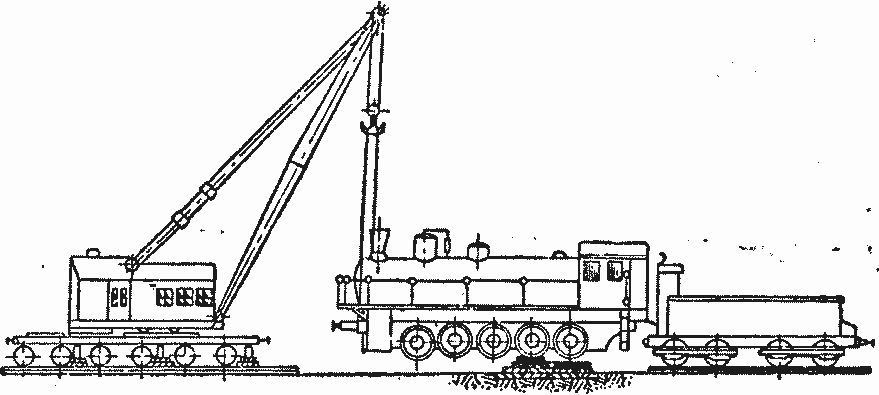

Подъёмка паровозов краном на двухпутном участке

На двухпутном участке подъёмка 45-т краном паровозов серий Э и С значительно упрощается. Для крана в этом случае используется второй свободный путь.

Процесс подъёмки сводится к выполнению следующих операций. Кран устанавливают на аутригеры, а в это время производятся расцепка паровоза с тендером и строповка паровоза за одну сторону. Затем, приподняв паровоз, его ставят одной стороной на рельсы. После этого кран снимают с аутригеров и передвигают самоходом для вторичной установки к новому месту работы. Одновременно производится перестановка тросов на другую сторону паровоза. Как только кран передвинется на такое расстояние, что окажется возможным поднимать паровоз с вылетом стрелы 4,6 м, его вновь устанавливают на аутригеры. Затем паровоз поднимают за вторую сторону и ставят на рельсы. Таким образом, подъёмка паровоза выполняется в два приёма. Продолжительность работы 70 — 80 минут.

Описанный способ подъёмки паровоза можно рекомендовать для тех случаев, когда возможно занимать второй путь на указанный срок.

Паровозы серий ФД и ИС, сошедшие с рельсов всеми колёсными парами и имеющие отклонение от пути, на двухпутном участке могут подниматься комбинированно 75-т краном и накаточными башмаками. В этом случае кран устанавливают на свободном пути. Паровоз поднимается краном за одну сторону на высоту, позволяющую уложить под него рельсы. Последние достаточно уложить под тремя передними колёсными парами. После этого впереди паровоза укладывают накаточные башмаки, по которым паровоз накатывается на рельсы всеми колёсными парами.

Таким способом можно произвести подъёмку паровоза за 20—25 минут. Однако надо иметь в виду, что около 1 часа потребуется на установку крана, отцепку паровоза от тендера и последующую сборку крана в транспортное положение.