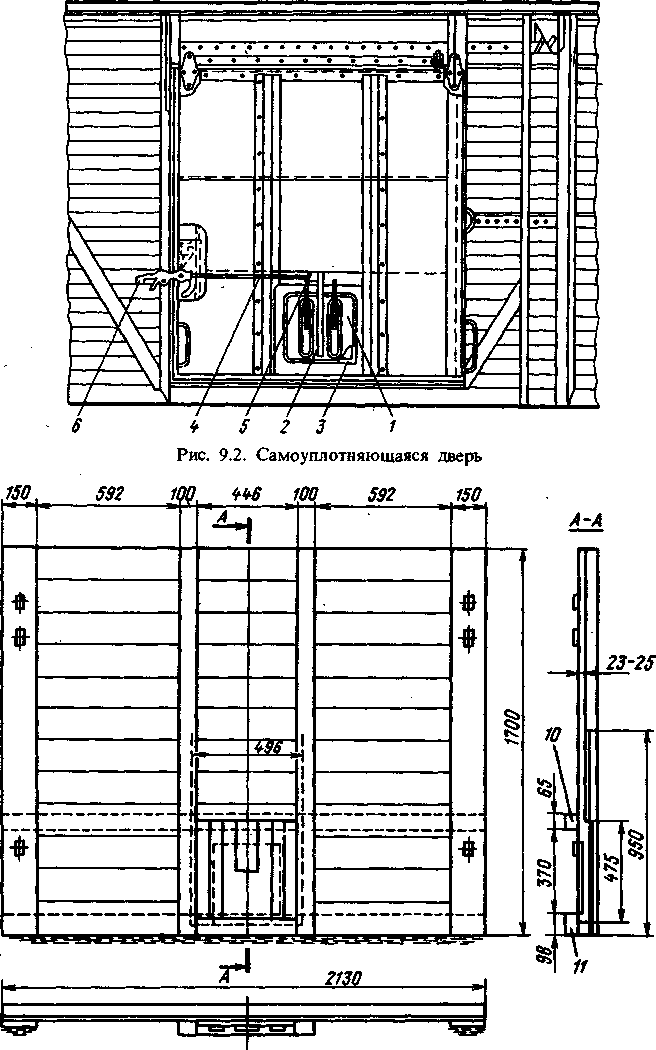

Самоуплотняющаяся металлическая дверь (рис. 9.2) представляет собой сварной каркас, обшитый изнутри фанерой толщиной 8 мм, а снаружи гофрированным металлическим листом толщиной 1,4 мм. Открывают и закрывают дверь, перемещая ее вдоль стены вагона, по верхнему дверному рельсу.

Напор зерна изнутри вагона прижимает дверь к раме дверного проема. Для более надежного уплотнения двери между задней ее обвязкой и задним приварным угольником дверного проема болтами крепится резина специального профиля. Для освобождения двери от напора зерна и отсыпки его из вагона в средней части двери расположен квадратный люк размерами 500 х 500 мм, закрывающийся крышкой 1 с прижимом, эксцентриковой ручкой 2 и защелкой. Рама люка оборудована резиновым уплотнением 3. Запор люка при помощи штока 4 и пружины 5 сблокирован с дверной закидкой 6. При запирании двери закидкой одновременно запирается и люк. Проверка состояния и подготовка самоуплотняющихся дверей к перевозке зерна возложена на работников вагонного хозяйства.

Перед загрузкой вагона самоуплотняющаяся дверь и дверные проемы должны быть осмотрены и проверены на прямолинейность, надежность уплотнения и запирания люка, наличие всех деталей.

Рис. 9.3. Съемный хлебный щит

Плоскости прилегания дверей следует тщательно очищать от всевозможных остатков ранее перевозимых грузов. После осмотра и устранения обнаруженных неисправностей дверь закрывают и запирают закидкой. Загружают зерно через верхние загрузочные люки при закрытых дверях и разгрузочных люках вагона.

При взвешивании на вагонных весах необходима дозировка: при недостаче массы зерно догружают через верхние загрузочные люки, в случае перегруза отсыпают его через разгрузочный люк в двери при откинутой закидке. Люк открывают не полностью, образуя только щель, достаточную для отсыпки.

До начала выгрузки освобождают дверной проем от зерна через разгрузочный люк, а затем открывают дверь вагона.

Хлебные грузы насыпью перевозят в вагонах, не оборудованных самоуплотняющимися дверями, со специальными дверными заграждениями — съемными щитами (рис. 9.3).

Для плотного прилегания щита к дверным брусьям и к полу вагона стороны крайних вертикальных досок, соприкасающихся с дверными стойками вагона, и нижняя плоскость опорного бруса щита обиты полосой щиткового войлока шириной 100 мм и толщиной 15 мм, обвернутого мешковиной. Войлок и мешковину до прибивки к щиту подвергают дезинсекции.

Для разгрузки зерна из вагона в нижней части щита имеется люковое отверстие размерами 305 х 305 мм, закрываемое задвижкой. Общая масса щита 64 — 70 кг.

На каждом хлебном щите в правом верхнем углу лицевой стороны ставят клеймо завода-изготовителя, месяц и год изготовления. Такие же щиты, но высотой 1500 мм применяют при перевозке хлебных грузов насыпью в вагонах узкой колеи.

Железная дорога бесплатно предоставляет хлебные щиты отправителям. Хлебные щиты устанавливают и закрепляют в вагоне силами и средствами грузоотправителя. Выгрузку щитов из вагона выполняет получатель своими силами и средствами.

Перед установкой хлебные щиты тщательно осматривают. Особое внимание должно быть обращено на плотность их прилегания к дверным брусьям и полу вагона, отсутствие в щите щелей, исправность люковой задвижки. После осмотра исправные щиты прибивают к дверным стойкам вагона с каждой стороны двумя гвоздями длиной не более 100—110 мм через отверстия в металлических щитах. Закрепленный таким образом щит следует еще раз проверить на отсутствие просветов в местах его прилегания, через которые может произойти утечка зерна. Прибивать гвоздями люковые задвижки хлебных щитов запрещается.

При выгрузке зерна необходимо осторожно открывать задвижку люка и снимать щит во избежание повреждений.

Хлебный щит отжимают от стоек дверного проема плоским концом лома без ударов.

Анализ показывает, что больше всего повреждений хлебных щитов происходит во время выгрузки, когда щит отрывают от дверных брусьев.

Стоимость хлебного щита 16 р. 60 к., ремонта большого — 7 р. 40 к., малого — 2 р. 20 к. (раздел 39 Правил перевозок грузов).

Обеспечение сохранности грузов - Дверные заграждения для хлебных грузов

- Подробности

- Категория: Подвижной состав

Содержание материала

Страница 31 из 40