Основным направлением в решении проблемы устранения потерь и обеспечения комплексной механизации погрузочно-разгрузочных операций является организация бестарных перевозок удобрений в специализированном саморазгружающемся подвижном составе.

Бестарный способ перевозки решает многие вопросы: позволяет комплексно механизировать погрузочно-разгрузочные операции на всех этапах, исключает потери при транспортировке, существенно уменьшает их при погрузке и разгрузке, экономит тару.

Бестарная перевозка пылевидных и гранулированных минеральных удобрений в специализированном железнодорожном и автомобильном подвижном составе дает возможность внедрить эффективную схему доставки минеральных удобрений и известковых материалов от завода до поля (рис. 8.3).

На заводах пылевидные минеральные удобрения загружаются в железнодорожные цистерны-цементовозы, оборудованные аэролотками для пневматической выгрузки. Загрузка происходит через патрубки с шаровыми головками, к которым присоединяются загрузочные устройства силосного склада завода-поставщика. Груз в вагон подается сжатым воздухом. Такой способ погрузки фосфоритной муки применяется на Воскресенском химкомбинате.

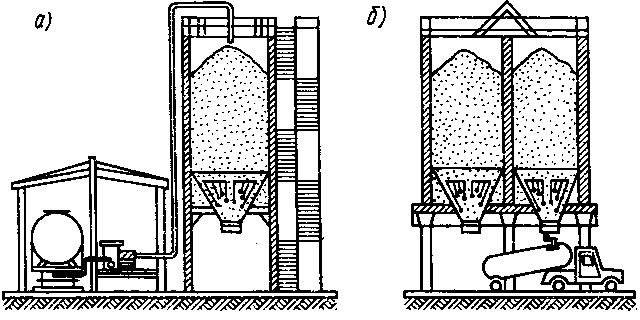

В пункте назначения прибывшие цистерны-цементовозы с пылевидными минеральными удобрениями устанавливают под навес склада так, чтобы разгрузочные люки их располагались над приемными устройствами. Люки вагона герметически соединяются брезентовыми рукавами с приемными устройствами. После этого открывают затворы разгрузочных люков и груз поступает в приемное устройство, расположенное под вагоном. Далее компрессоры перекачивают груз в силосные баки. Из силосов удобрения выгружаются через донные разгрузчики и с помощью аэрожелоба поступают в автомобильные цистерны. Принципиальная схема разгрузки цистерн-цементовозов и погрузки автоцистерн показана на рис. 8.4.

Для пневматической самозагрузки, транспортирования и выгрузки (рассева) удобрений по поверхности почвы применяется специальный автомобиль-разбрасыватель (автопоезд) пылевидных удобрений АРУП-8. Автопоезд состоит из седельного тягача ЗИЛ-130В1 и цистерны полуприцепа. На тягаче смонтирован компрессор РК6-1 с приводом от его двигателя.

Рис. 8.3. Технологическая схема доставки сельскому хозяйству минеральных удобрений

Для внесения пылевидных известковых удобрений успешно используется автомобиль-известковоз. На шасси автомобиля ГАЗ-51 или Урал-АЗ-355М устанавливается цистерна с разбрасывающим устройством, завершающимся трехрожковым соплом. Известняковая мука распыляется под давлением 6 — 8 кгс/см- отработавших газов двигателя. Для этого установлен на автомобиле специальный калорифер.

Рис. 8.4. Принципиальная схема выгрузки пылевидных минеральных удобрений:

а — разгрузка цистерн-цементовозов; б — загрузка автоцистерн

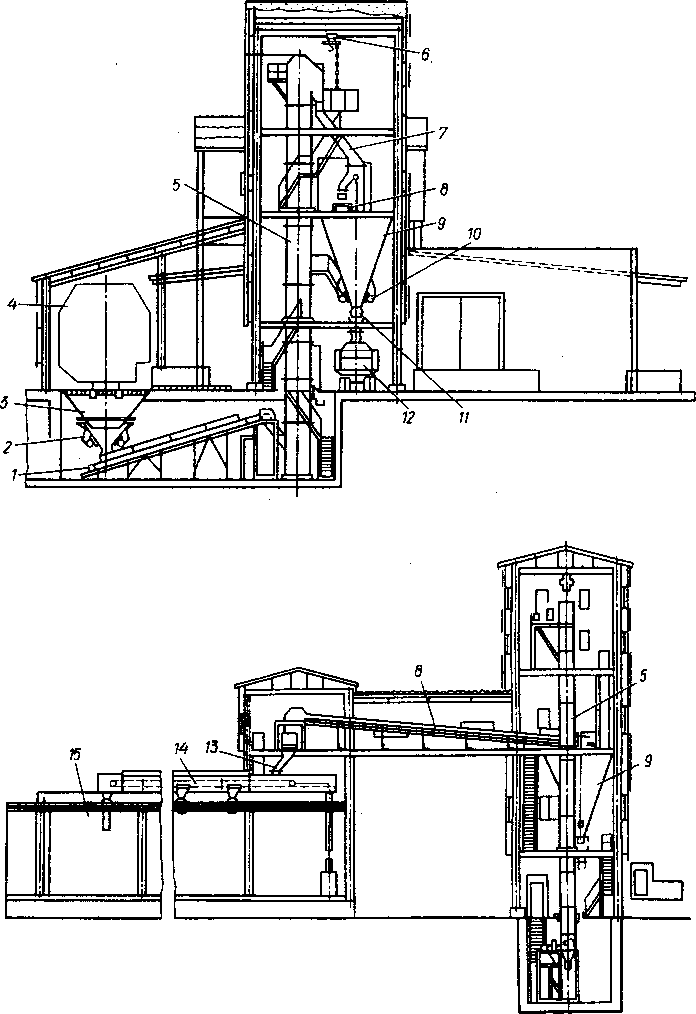

Рис. 8.5. Механизированный прирельсовый склад:

1 — конвейер; 2 — вибраторы; 3 — приемный бункер; 4- вагон; 5 —элеватор; 6 —таль; 7 — пересыпное устройство; 8, 14 — конвейер; 9 — бункер; 10 — вибраторы; 11 — затвор; 12 — автомобиль; 13 — течка; 15 — резервуар для хранения минеральных удобрений

Погрузка гранулированных удобрений в специализированные вагоны — хопперы возможна только через верхние разгрузочные люки. Поэтому погрузочные площадки должны быть оборудованы бункером-накопителем, расположенным непосредственно над железнодорожной линией. При этом способе удобрения из склада или непосредственно из цеха готовой продукции поступают по системе ленточных транспортеров в бункер-накопитель, а затем через загрузочный рукав — в вагон.

В состав погрузочного комплекса входят следующие механизмы:

- Кратцер-кран производительностью 1000 т/ч, который устанавливается на складе готовой продукции.

- Загрузочное устройство бункерного типа для загрузки специализированных и универсальных вагонов с загрузочными люками в крыше. Бункер может быть оборудован весовыми и дозировочными приборами.

- Вагонные весы с дистанционным регистрирующим устройством.

- Дистанционно управляемый электротолкатель.

- Средства автоматизации, объединяющие указанные механизмы в единый погрузочный комплекс.

В этой связи заслуживает внимания опыт комплексной механизированной погрузки минеральных удобрений на Солигорском. Березниковском, Воскресенском, Щекинском и Кедайнском комбинатах, позволяющий до минимума сократить потери при погрузке. В состав комплексов на этих комбинатах входят кратцер-краны производительностью 1000 т/ч, устанавливаемые в складах готовой продукции; загрузочные устройства бункерного типа, приспособленные для погрузки специализированных и универсальных вагонов с загрузочными люками в крыше.

На комбинате «Апатит» вагоны загружают с помощью сжатого воздуха под давлением до 30 кгс/см2. Здесь потери при погрузке почти полностью ликвидированы. Время загрузки специализированного или универсального вагона 3 мин. Погрузка происходит на вагонных весах без отцепки, перестановка вагонов осуществляется маневровой лебедкой за 15 с.

Вагоны-минераловозы разгружаются на механизированном прирельсовом складе (рис. 8.5).

После открывания разгрузочных люков груз высыпается в приемный бункер, из которого удобрения конвейером доставляются к башне элеватора. Груз поднимают ковшовым элеватором, а распределяют его на складе при помощи ленточного конвейера.

На Вильнюсском экспериментальном комплексно-механизированном складе имеется бункерное устройство для приема удобрений из саморазгружающихся вагонов. Время простоя вагонов при опытной разгрузке составило всего 12 мин, потерь груза не было.

Прирельсовые склады силосного типа для пылевидных минеральных удобрений и известняковых материалов вместимостью 2 тыс. т построены на некоторых предприятиях Союзсельхозхимии. Склады предназначены для выгрузки удобрений из крытых вагонов, вагонов-хопперов и цистерн и погрузки на автотранспорт. Удобрения выгружают в подрельсовый приемный бункер, откуда пневмоподъемником подают в силосы. Производительность оборудования при выгрузке до 60 т/ч, при выгрузке на автотранспорт — до 10 т/ч.