Для уплотнения зазоров рекомендуются два способа: уплотнение зазоров по периметру люков полувагона; нанесение уплотнительных материалов по всей поверхности пола вагона.

Первый способ применяют при незначительных объемах погрузки. При этом сокращается расход уплотнительных материалов, но увеличиваются затраты труда и времени на подготовку вагона. При втором способе обеспечивается комплексная механизация уплотнения зазоров. Он применяется при больших объемах погрузки. При этом увеличиваются расход связующего материала и капитальные затраты на строительство установки.

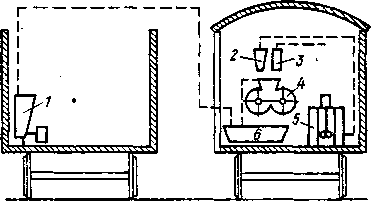

Схема установки для уплотнения зазоров по периметру люков вагона показана на рис. 7.1. Пасту готовят в смесителе 4, в котором составляющие компоненты (перевозимый груз и 20%-ный раствор КБЖ) поступают через дозаторы сыпучего груза 2 и связующего 3. В резервуаре 5 приготовляется связующее соответствующей концентрации. Из смесителя паста поступает в резервуар 6.

Рис. 7.1. Технологическая схема уплощения зазоров по периметру люков полувагона

Таблица 7.3

Характеристика сетчатых фильтров

Место установки фильтра | Площадь сечения, см | Размеры ячейки, мм |

β трубопроводе для разгрузки расходного бака | 500-600 | 1,0х 1,0 |

На всасывающей линии | 200-250 | 0,6 X 0,6 |

На нагнетательной линии | 80-100 | 0,4 х 0,4 |

Для непосредственного уплотнения щелей могут применяться шнековые питатели с конической насадкой или дозаторы-вибробункеры 1. В качестве смесителя может служить двухвальная мешалка серии О-43Б или О-43В, которая состоит из рамы, смесительного бункера с редуктором, электродвигателя с приводными шкивами и опрокидывающего механизма.

Перемешивающие валы смонтированы в подшипниках смесительного бункера и получают вращение от электродвигателя через клиноременную передачу и две пары шестеренок. Шестерни, закрепленные на шейках валов, обеспечивают вращение валов с разной частотой вращения в противоположные стороны, благодаря чему достигается лучшее качество и интенсивное перемешивание смеси. Выгружается готовый материал с помощью механизма, приводимого в действие штурвалом.

Приготовленный в смесителе уплотнительный материал поступает в резервуар шнекового питателя 1 (рис. 7.2) и усилием вращающего винта 2, приводящегося в движение приводом 3, непрерывно подается через шланг 4 в наконечник 5 для формирования ленты требуемого размера, которая укладывается на щели кузова вагона. Установку обслуживают два человека.

Лабораторией «Обеспечения. сохранности грузов» НИИЖТа для нанесения уплотнительного материала на щели кузова вагона разработан дозатор-вибробункер с катковым уплотнителем. Он состоит из корпуса с рассекателями, затвора, опорных полозьев, формующего ролика, электромагнита и связанного с ним виброактиватора. Вибратор работает на частотах 100 и 50 Гц. Виброактиватор представляет собой стальную пластину, связанную с якорем электромагнита.

Рис. 7.2. Шнековый нагнетатель для нанесения пасты

Рис. 7.3. Схема установки по уплотнению зазоров по площади пола полувагона

Он размещен внутри бункера у выходного отверстия. Непрерывность и равномерность подачи уплотнительного материала обеспечивается действием виброактиватора в сочетании с рассекателями. Корпус дозатора изготовлен из алюминиевых листов толщиной 4 мм; его объем 40 л. Он вмещает до 100 кг смеси. Опорой бункера служат полозья, так как неровности дна полувагона мешают применению роликов или колес.

Интенсивность выхода уплотнительного материала из бункера регулируется пластинчатым затвором и частотой вибрации. Формирует и уплотняет смесь над зазором (щелью) формующий ролик из фторопласта, что предотвращает налипание пасты на ролик.

Схема установки для нанесения уплотнительных материалов по всей поверхности пола вагона приведена на рис. 7.3. Установка включает приемный бункер 7, грузоподъемный механизм 2, резервуар для связующего 3, насос 4, дозатор для материала, используемого в качестве наполнителя 5, расходомер воды 6, расходный бак 7, систему трубопроводов 8, бункер-дозатор 9, распылитель 10, железнодорожный вагон 11.

Для распыления водных растворов КБЖ рекомендуется применять щелевой распылитель, который действует по принципу гидравлического разрушения деформированной струи.

Для стабильной работы щелевых распылителей с размерами выходного отверстия 2,5х2,5 мм необходима многократная фильтрация жидкости через сетчатые фильтры.

Когда наполнителем служит сам сыпучий груз, то он доставляется автотранспортом в приемный бункер. Из него транспортирующим устройством груз подается в бункер-дозатор, с помощью которого ровным слоем толщиной 20—30 мм распределяется по всей поверхности пола вагона. На выходе из дозатора груз смачивается связующим раствором с помощью распылительных устройств, расположенных с двух сторон выходного отверстия бункера. Связующий материал (концентраты сульфитно-дрожжевой бражки, КБЖ, сульфитно-спиртовой барды и др.) хранится в специальных резервуарах. По надобности он подается в расходный бак, где разбавляется водой до требуемой концентрации. Связующие материалы нагнетают насосом по трубопроводу. Дозатор должен размещаться над путями перед погрузочным бункером, что дает возможность уплотнять зазоры кузова вагона непосредственно перед погрузкой. Связующим раствором из распылительных форсунок покрывают также поверхность штабеля сыпучего груза после погрузки его.