Глава II

САМОХОДНЫЕ СНЕГОУБОРОЧНЫЕ МАШИНЫ ТИПОВ СМ-3 И СМ-4

Самоходные снегоуборочные машины типов СМ.-3 и СМ-4 предназначены для механизированной уборки снега и льда на станционных путях, стрелочных переводах, горловинах станций и тормозных позиций. Летом этими машинами можно убирать мусор и засорители со станций.

1. Устройство снегоуборочной машины типа СМ-3

Снегоуборочная машина СМ-3 (опытный образец) — секционная, состоящая из нескольких полувагонов — двух, трех или четырех емкостью от 200 до 450 м3.

Головной полувагон (рис. 3, см. вклейку в конце книги) является основным рабочим органом машины. На раме 9, опирающейся на две двухосные тележки 8, смонтирован спереди комбинированный рабочий орган, состоящий из подрезного ножа 5 и щеточного барабана-питателя 4 с расположенным посередине рамы ленточным транспортером-питателем 6, при помощи которого производят загрузку кузова головного полувагона снегом или засорителями. Питатель приводится во вращение от двух электродвигателей 2 цепной передачей.

Совместное или раздельное применение рабочих органов позволяет наиболее рационально очищать станционные пути от небольшого и глубокого снега. При уборке глубокого снега обычно работают подрезным ножом; при небольшом снежном покрове его забирают и подают на транспортер-питатель. Оба эти устройства могут работать одновременно.

На раме размещены также два боковых крыла 1 с активными боковыми щетками, цилиндрами подъема и поворота крыльев, механизмы подъема барабана-питателя и защитного козырька 3, а также электродвигатели привода щеток. Боковые крылья со щетками убирают снег или засорители с междупутий и подают на путь, откуда их убирают щеточным питателем за один проход машины.

Вместо пола в полувагоне установлен подвижной транспортер- накопитель 12, который заполняет кузов по всей его длине и передает материал в промежуточные полувагоны.

На раме головного полувагона размещены также льдоскалывающее устройство 11 с цилиндрами подъема, поливочное устройство для удаления пылеобразования, пневматическое оборудование с кранами управления и пульт управления 13.

Над питателями на раме 9 головного полувагона расположена кабина управления 14, в которой находится пульт управления рабочими органами, приборы дистанционного управления дизель-генераторной установкой и передвижением машины.

Промежуточный полувагон (рис. 4, см. вклейку в конце книги) представляет собой четырехосный полувагон без торцовых стенок. На раме 2, наклонно установленной сверх основной 1, вместо пола смонтирован передвижной продольный транспортер 3 с металлической лентой для приема и передачи материала в следующий или концевой полувагон.

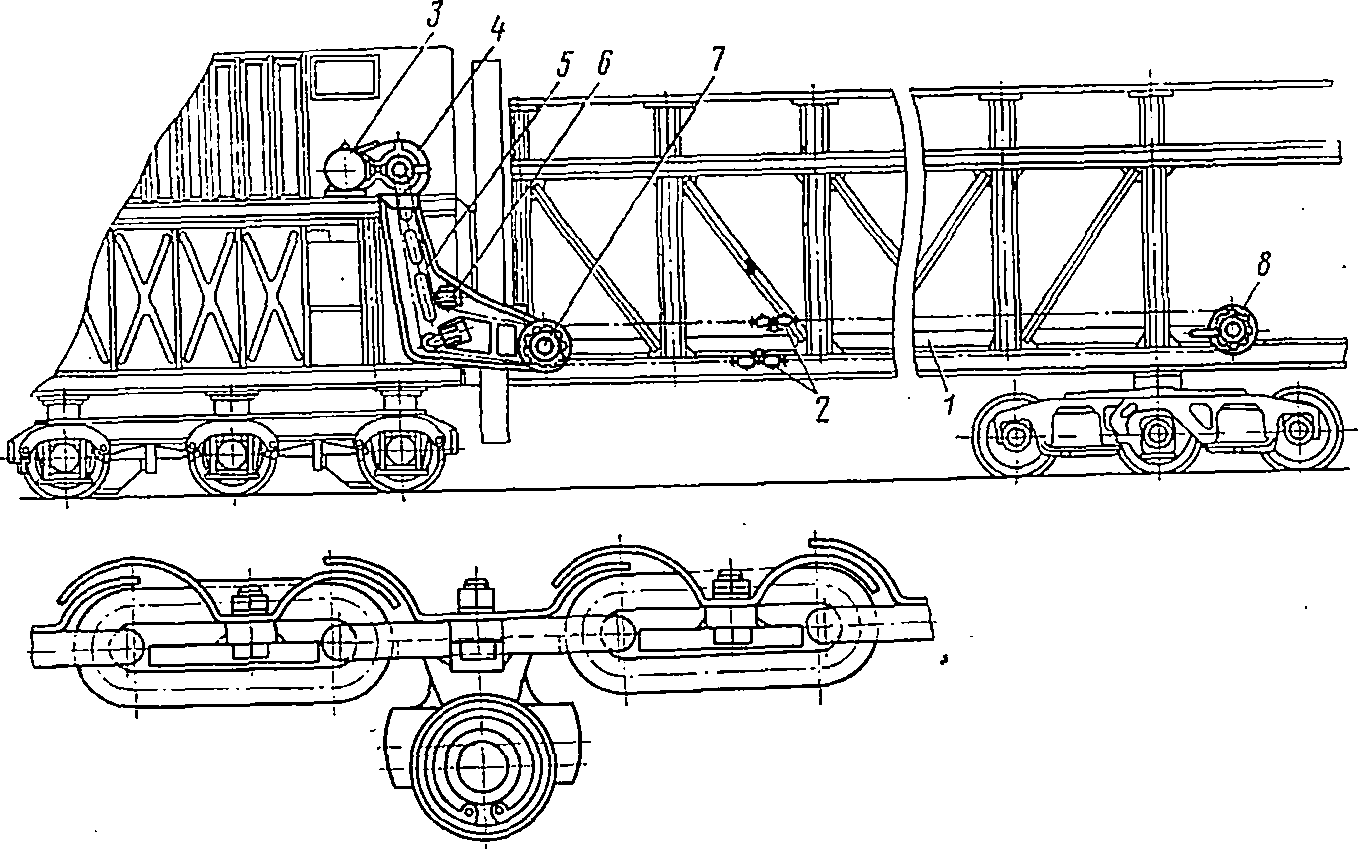

Концевой полувагон (рис. 5, см. вклейку в конце книги) — это самоходный агрегат снегоуборочной машины с энергетической базой. Рама 2 полувагона опирается на две трехосные тележки 1 и 8: ходовую УВЗ-9М и самоходную от тепловоза ТЭ3. На раме смонтирован подвижной продольный транспортер-накопитель, 3, автомат загрузки 4, скребковый транспортер-питатель 5 для дозировки поступления материала, выбросной ротор 6 (или поперечный транспортер и поворотные верхний и нижний выбросные транспортеры).

Поступающий с головного или промежуточного полувагона снег при перемещении транспортера-накопителя заполняет кузов полувагона и при заполнении последнего загрузка автоматически прекращается (срабатывает автомат загрузки).

Выгрузку осуществляют скребковым транспортером, равномерно подающим снег в выбросной ротор. Специальное регулирующее устройство (перекидная заслонка) выбросного ротора позволяет менять дальность отброса снега в зависимости от условий от 5 до 30 м и от оси пути в любую сторону.

Предусмотрена возможность оборудования полувагона транспортным разгрузочным устройством с установкой вместо выбросного ротора двух транспортеров — поперечного и нижнего под ним поворотного. Снег поступает со скребкового на верхний поперечный выбросной транспортер, которым и производят разгрузку в любую сторону от оси пути. Для увеличения дальности отброса снега используют нижний поворотный выбросной транспортёр.

Над задней тепловозной тележкой 8 концевого полувагона в кузове установлена дизель-электростанция 7, состоящая из дизеля 500 л. с. и двух генераторов — постоянного и переменного тока. Генератор постоянного тока служит для питания тяговых электродвигателей трехосной тележки от тепловоза ТЭЗ, а генератор переменного тока—электродвигателей приводов рабочих органов машины. Здесь же пульт управления электростанцией и передвижением машины, аппаратный отсек, гидравлическая и пневматическая система, компрессорная установка, поливочное устройство. В аппаратном отсеке находится пускорегулирующая аппаратура постоянного и переменного тока.

Рама полувагонов сварной конструкции состоит из горизонтальной плоской рамы и двух вертикальных несущих ферм, соединенных между собой ветровыми связями.

Верхний и нижний пояса основной рамы связаны рядом вертикальных стоек и раскосов, образующих каркас машины. Поверху боковые стороны каркаса соединены обвязочным поясом. С внутренней стороны панели вертикальных ферм зашиты металлическими листами и образуют вместе с лентой транспортера-накопителя емкость, в которую загружают убираемый с пути материал. В переднюю часть рамы вварены четыре балки-кронштейна, служащие для установки щеточного питателя с приводом.

Носовая часть рамы головного полувагона оборудована автосцепкой, которая вместе с поглощающим аппаратом смонтирована на специальном поворотном водиле, соединяющимся с основной рамой при помощи шкворня. Через шкворневую балку и пятник рама носовой частью опирается на переднюю трехосную тележку УВЗ-9М. Хвостовая часть рамы концевого полувагона также оборудована автосцепкой, установленной в стяжном ящике. Через четыре сферические опоры хвостовая часть рамы опирается на трехосную тележку тепловоза ТЭ3 и центрируется на ней пятником.

Рамы головного и носовая часть рамы концевого полувагонов через сферические опоры опираются на тележки УВЗ-9М. Сферические опоры защищены от попадания пыли и грязи брезентовыми рукавами, один конец которых закреплен хомутом на раме машины, а другой — на раме тележки.

Для улучшения условий работы электродвигателей тяговой тележки на ее раме установлены два вентилятора с электроприводами, которые нагнетают воздух и охлаждают тем самым коллекторы и обмотки.

Внутри кузовов головного и промежуточных полувагонов машины СМ-3 вварены рамы транспортера-накопителя, а концевого полувагона — рамы транспортера-накопителя и скребкового транспортера.

Передняя кабина машины СМ-3 установлена на опорных балках на головном полувагоне, а задняя — на концевом.

Ходовая тележка УВЗ-9М (Уралвагонзавода) состоит из четырех боковин: двух надрессорных балок, одной шкворневой балки и двух балансиров. Колесные пары сформированы из осей типа PVI ГОСТ 4007—65 на роликоподшипниках диаметром 250 мм. Центральное рессорное подвешивание выполнено с амортизаторами.

Рычажно-тормозная передача — с односторонним нажатием тормозных колодок на крайние колесные пары и двусторонним — на среднюю колесную пару.

Тележка УВЗ-9М трехосная, балансирная; база тележки 3500 мм; рама литая сочлененная; колеса стальные цельнокатаные диаметром 950 мм; буксы роликовые с цилиндрическими роликоподшипниками; подвешивание—центральное пружинное с клиновым амортизатором трения; высота подпятника от уровня головки рельса в свободном состоянии 817 мм. Скорость передвижения тележки до 120 км/ч. Тележка вписывается в габарит 02Т ГОСТ 9238—59.

Под одну тележку допускается подкатывать колесные пары с разницей диаметров колес по кругу катания не более 6 мм. Прилегание опорных поверхностей боковины тележки и балансира к опорной поверхности корпуса роликовой буксы контролируют щупом толщиной 1 мм, при этом щуп не должен проходить между coпрягаемыми поверхностями. Суммарные зазоры между челюстями надрессорной балки и боковины должны быть (поперек оси полувагона) от 36 до 45 мм.

Сдвиг триангеля с колодкой на поверхности катания колеса допускается не более 6 мм. Зазор между боковиной и ободом колеса по средней колесной паре должен быть не менее 20 мм.

При сборке тормоза тележки необходимо учитывать комплектность двух тележек, подкатываемых под один полувагон, при этом оси вертикальных рычагов и мертвой точки в обеих тележках под полувагоном должны быть поставлены головками в одну сторону.

Тяговая тележка, используемая для передвижения снегоуборочных машин собственным ходом, — трехосная от тепловоза ТЭ3. Тележка имеет цельносварную раму. Боковины тележки выполнены в виде коробок, в буксовые вырезы которых вставлены стальные литые скобы. К этим скобам, а также к специальным стальным литым деталям, поставленным по концам боковин тележек, приварены с обеих сторон боковые листы.

Боковины тележки прочно соединены между собой двумя приваренными к ним поперечными балками и являются опорами для шкворневой балки, которая расположена с подпятником в центральной части рамы тележки.

К концам тележек прикреплены болтами швеллерные балки. На вертикальных стенках поперечных балок тележек приварены кронштейны для пружинных подвесок тяговых электродвигателей. Колесные пары имеют буксы на роликовых подшипниках.

Рама машины опирается на тележку в четырех точках, расположенных симметрично относительно центральной шкворневой опоры. Боковые опоры тележки комбинированного типа. Наряду с наличием поверхностей трения скольжения в боковых опорах предусмотрено и возвращающее устройство. Боковые опоры с возвращающим устройством представляют собой стальной корпус, в нижней части которого установлена опорная плита с цементированной наклонной поверхностью. Сверху на роликах расположена опорная плита, нижняя плоскость которой также имеет наклонные поверхности, а на ее верхнюю горизонтальную плоскость установлена шаровая пята. На последнюю опираются шаровые опоры рамы машины. Такие опоры центрируют тележку по оси пути при выходе машины из кривых. Внутреннюю полость опоры заполняют осевой смазкой до уровня примерно 100 мм от днища.

Тяговые двигатели типа ЭДТ-200А установлены только на крайних колесных парах.

Механическая энергия передается колесным парам от электродвигателей через редукторы в виде пары цилиндрических шестерен.

Рессорное подвешивание тележки состоит из двух отдельных групп для каждой из ее сторон. Устойчивость машины сохраняется опиранием на четыре точки и передачей в них нагрузки на опоры тележки.

Каждая группа рессорного подвешивания состоит из двух 19- листовых рессор, соединенных между собой балансирами, которые расположены по обеим сторонам боковин тележки. Концы балансиров соединены с рессорами валиками и подвесками. Крайние балансиры при помощи скоб подвешены на пружинах. Средняя часть каждого балансира опирается на верхнюю часть буксы и таким образом удерживает рессоры в подвешенном состоянии.

Тележка оборудована ручным тормозом, действующим на две оси. Он состоит из штурвала, цепей и тяг и соединяется с головками горизонтальных балансиров тормозной передачи.

При затормаживании снегоуборочной машины цепь привода выбирают штурвалом, поворачивая горизонтальные балансиры, в результате чего тормозные колодки прижимаются к бандажам колес.

Самоходная тележка при работе со скоростью 3 км/ч развивает силу тяги до 7 т. Она же обеспечивает транспортную скорость машины до 75 км/ч и допускает нагрузку от оси на рельс 21 т. Вес тележки в сборе 20,1 т.

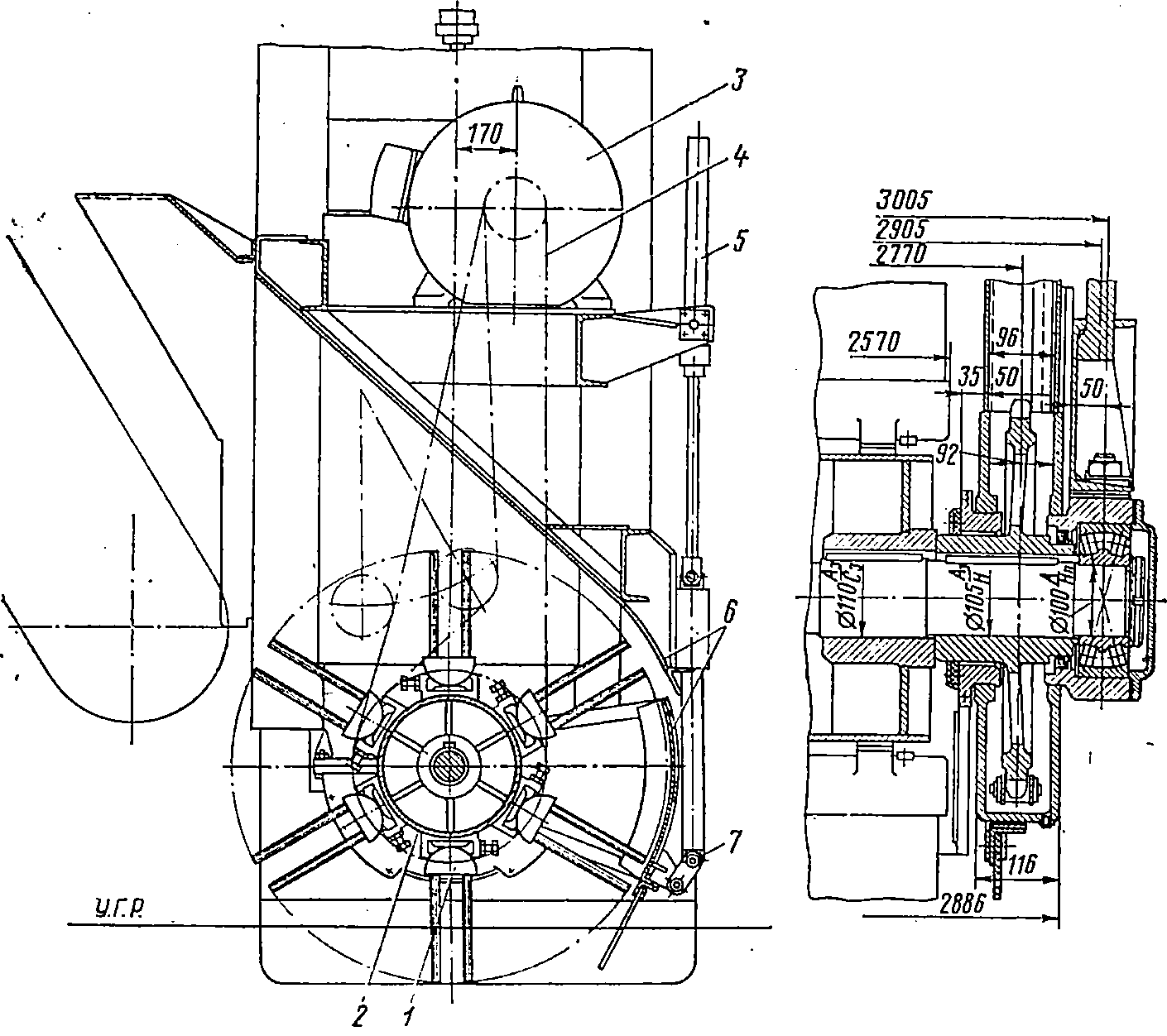

Щеточный барабан-питатель — рабочий орган снегоуборочных машин предназначен для забора с путей и подачи снега на наклонно расположенный загрузочный транспортер (транспортер-питатель) для погрузки в кузов машины.

Питатель (рис. 6) выполнен в виде пустотелого сварного металлического барабана 2, на котором укреплены шесть рядов тросовых щеток 1, набранных из проволоки или кусков троса. Тросовые щетки зажаты в металлические обоймы, закрепленные болтами в направляющих на барабане. Для увеличения срока службы щеток тросовые ряды закреплены в обоймах планками через, резиновые прокладки.

Вал барабана установлен в подшипниках на траверсе. По концам вала закреплены звездочки. На верхней балке траверсы установлены два электродвигателя 3, валы которых цепной передачей 4 соединены с валом барабана-питателя. Таким образом, привод щеточных питателей осуществляется от двух электродвигателей через втулочно-роликовые цепи, расположенные с обеих сторон.

Щетки изнашиваются по длине барабана неравномерно (значительно быстрее над рельсами), поэтому закрепляют их в обойме отдельными секциями; такие секции можно заменять по мере их износа, не разбирая всю щетку.

Щеточный барабан вместе с подвешенным впереди защитным козырьком 6 выполнен подъемным в вертикальной плоскости. Его положение по высоте можно регулировать для более полной и тщательной очистки путей стрелочных переводов.

Положение щеточного барабана относительно рельса регулируют механизмом подъема, состоящим из гидравлических цилиндров и рычажной передачи 7.

Щеточный барабан поднимается и опускается вместе с траверсой двумя гидравлическими цилиндрами посредством рычажной передачи. Цилиндры установлены на цапфах на раме машины.

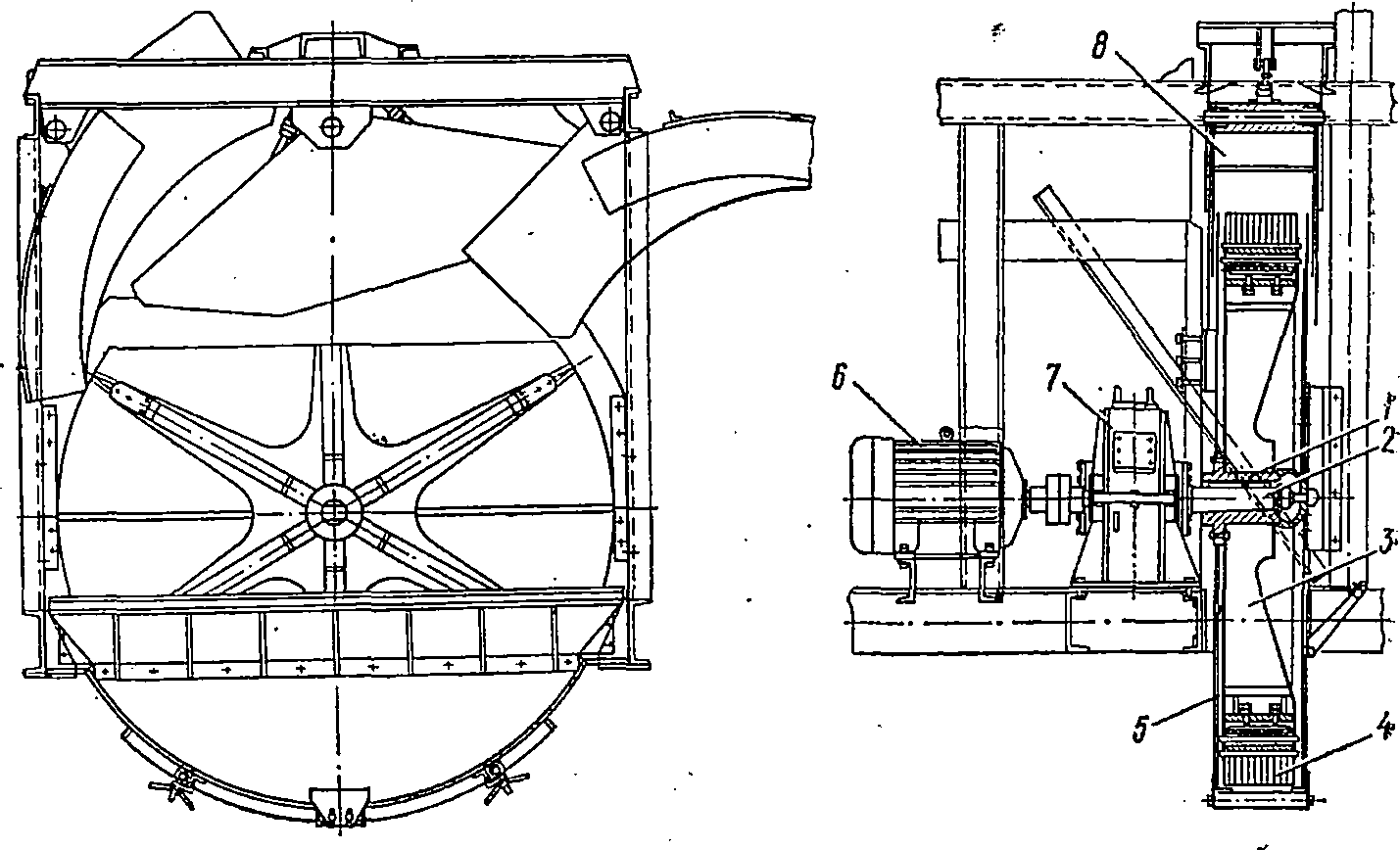

Рис. 6. Щеточный барабан-питатель:

1 — щетки; 2 — барабан; 3 — электродвигатель; 4 — цепная передача; 5 — гидроцилиндр; 6 — защитный козырек; 7 — рычажная передача

Траверса сварной конструкции находится внутри рамы машины и перемещается в ней по вертикали, опуская или поднимая питатель на нужную высоту относительно головки рельсов в зависимости от толщины слоя снега.

Защитный козырек 6 предназначен для прикрытия щеточного барабана во время работы и для уменьшения распыления снега впереди машины. Верхняя часть козырька неповоротная, а нижняя, выполненная в виде сектора, может подниматься, поворачиваясь относительно оси щеточного барабана. Козырек поворачивают гидравлическим цилиндром 5 через рычажную передачу 7. Высоту установки щеточного козырька определяют в зависимости от высоты убираемого снега.

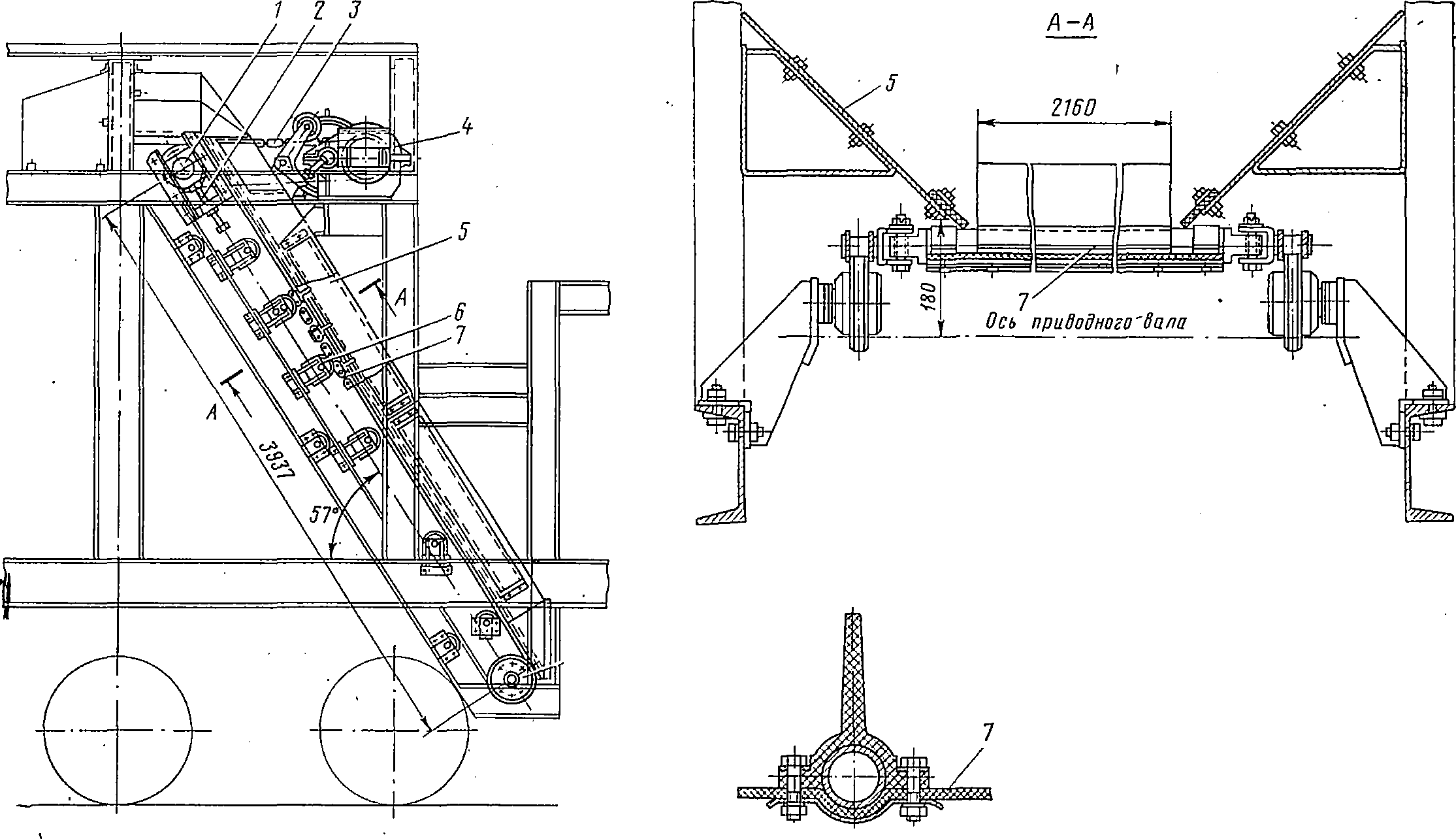

Загрузочный транспортер-питатель (рис. 7) принимает от щеточного барабана снег и подает его в кузов на транспортер-накопитель. Он состоит из ленты 7, тяговых цепей 3, верхнего приводного вала 1 с натяжным устройством 2, нижнего ведомого вала, рамы с бортами 5 и поддерживающими транспортер роликами 6. Для компактности транспортер расположен под углом 57° к горизонту. Рама транспортера крепится к раме машины болтами.

Рис. 7. Транспортер-питатель:

1 — приводной вал; 2 натяжное устройство; 3 — цепная передача; 4 — редуктор; 5 — борта; 6 — поддерживающие ролики; 7 — лента со скребками

На концах приводного вала 1 надеты сухари, которые можно перемещать вместе с валом в челюстях рамы транспортера, создавая натяжение тяговых цепей с лентой.

Лента выполнена из прорезиненного трехслойного полотна с литыми резиновыми скребками. Поперечные трубки со скребками соединяют между собой отдельные полосы ленты. Эти же трубки служат для соединения ленты транспортера с тяговыми цепями.

Опорой ленты при ее движении по продольным направляющим балкам рамы транспортера служат ролики 6. Они воспринимают вес снега, перемещаемого лентой.

Транспортер приводится во вращение цепной передачи 3 от электродвигателя через шестеренчатый редуктор 4 и Втулочнопальцевую муфту.

Боковые крылья со щетками (рис. 8) служат для сбора снега или мусора с междупутий и подачи их на путь для последующей уборки щеточным барабаном-питателем. Боковые крылья 1 со щетками состоят из двух крыльев — правого и левого, двух боковых щеток 2 с приводом 3, гидравлических цилиндров 4 и 5 поворота и подъема крыльев.

Рис. 8. Боковые крылья со щетками:

1 — крыло; 2 — боковая щетка; 3 — электропривод; 4 и 5 — гидравлические цилиндры поворота и подъема; 6 — цепная передача

Оба боковых крыла машины выполнены из котельной листовой стали и оба крыла могут подниматься и опускаться при помощи гидравлических цилиндров, а также свободно поворачиваться.

Каждое крыло состоит из двух частей: верхней и нижней. Нижняя часть шарнирно крепится к верхней и может занимать два положения: откинутое, когда нижняя часть опущена вниз и представляет собой одну плоскость с верхней, и поднятое, когда нижняя часть поднята вверх и прикреплена к верхней.

К задней нерабочей плоскости верхней части крыла крепится на двух подшипниках боковая щетка с приводом и электродвигателем. Она установлена так, что только кромка опущенной нижней части крыла выступает за ее габарит. При подъеме же нижней части крыла она оказывается открытой и становится рабочим органом. Когда нижняя часть крыла опущена, щетка закрыта его плоскостью, снег очищается плоскостью крыла; когда же нижняя часть крыла поднята — снег убирается щеткой.

Боковые щетки выполнены в виде пустотелого барабана, по окружности которого расположены пучки проволок. Конструкция щеток аналогична конструкции щеточного питателя. Щетки в виде четырех съемных секций набраны из отрезков троса. Щетки приводятся во вращение электродвигателем через две цепные передачи.

Открывание и закрывание каждого крыла со щеткой производят гидравлическим цилиндром, шток которого шарнирно прикреплен к крыльям, а цилиндр — к раме снегоуборщика.

Крылья со щетками независимо одно от другого поднимаются, опускаются, поворачиваются, а также удерживаются в разных положениях гидравлическими цилиндрами. Последние в свою очередь конструктивно закреплены так, что позволяют работать крыльями или щетками на различной высоте и с различным углом раскрытия.

В рабочем положении крылья ставят обычно под углом 35—45° к продольной оси машины; в нерабочем и транспортном положении — поворачивают на 30° к оси пути, прижимают к консольной носовой части машины и закрепляют транспортными запорами.

Транспортер-накопитель (рис. 9) служит для накопления снега в кузове машины и подачи его в полувагон или вдоль кузова к разгрузочному устройству. На раме 1, состоящей из продольных и поперечных швеллеров, вместо пола смонтирован замкнутый продольный транспортер с металлической лентой 2. На одном конце рамы установлен передний ведомый вал транспортера с натяжным устройством 8 и задний ведущий 7 с приводом от электродвигателя 3 и редуктора 4. Лента 2 транспортера составлена из металлических пластин волнистого сечения. Пластины ленты прикреплены к тяговым цепям болтами и скобами. К каждой четвертой пластине ленты крепятся болтами два ролика для поддержания груженой ветви ленты. На этих же роликах пластины ведомой (холостой) ветви ленты перемещаются по направляющим швеллерам каркаса кузова машины. Боковые части ленты у бортов кузова перекрыты металлическими и резиновыми полосами для предотвращения просыпания снега при перемещении его вдоль машины.

Ведущий вал 7, приводящий в движение металлическую ленту, установлен на двух шарикоподшипниках, заключенных в корпуса. Последние укреплены на боковых листах каркаса. На вал посажены две звездочки, приводящие в движение цепи транспортера 5. На выводном конце вала посажена на двух шпонках приводная звездочка, связанная цепью 5 со звездочкой редуктора 4, приводимого во вращение электродвигателем 3. Ведомый вал транспортера, опирающийся по концам на два подшипника, снабжен устройством 8 для натяжения цепи транспортера при ее ослаблении.

Натяжное устройство выполнено следующим образом. К продольным швеллерам транспортера приварены направляющие. При помощи винтов, упираемых в подшипники, по направляющим перемещается вал вместе с цепями транспортера, осуществляя тем самым натяжение цепей.

Автомат контроля загрузки (рис. 10). Для полного использования емкости (грузоподъемности) машины и равномерной загрузки предусмотрен автомат загрузки. При помощи автомата включают или выключают электродвигатель привода транспортера-накопителя.

Действие автомата основано на принципе ограничения величины грузоподъемности, где датчик усилия 1 является динамометром, который выдает электрический сигнал пропорционально приложенному усилию.

Рис. 9. Транспортер-накопитель:

1 — рама; 2 лента с цепями; 3 — электродвигатель; 4 — редуктор; 5 — цепная передача; 6 — натяжной ролик; 7 — ведущий вал; 8 — ведомый вал с натяжным устройством

Рис. 10. Схема автомата контроля загрузки:

1 — датчик усилия; 2 — амортизатор; 3 — подвижная площадка

Конструктивно автомат загрузки выполнен по типу кранового ограничителя грузоподъемности типа ОГП-1, а именно: направляющая рама транспортера-накопителя, по которой перемещается несущая пластинчатая лента транспортера, имеет две подвижные площадки 3 в начале и конце транспортера. Один конец площадки подвешен шарнирно к раме, а другой — поддерживается тросом, соединенным пружинным амортизатором 2 с датчиком усилия. Затяжка пружины регулируется. Срабатывание механизма происходит при ходе пружины, равном 2 мм.

Скребковый транспортер (рис. 11) служит для дозирования снега, поступающего в выбросной ротор с транспортера-накопителя. Он состоит из тяговых цепей 7 со сварными скребками и нижнего приводного вала 1, двух верхних натяжных валов 6 и привода транспортера — электродвигателя 3 с шестеренчатым редуктором 4, приводной цепью 2 и натяжным устройством 5.

К тяговым цепям прикреплены на болтах металлические скребки для подачи снега в выбросной ротор. Боковые ветви цепи у бортов кузова перекрыты резиновыми полосами.

Нижний вал 1, приводящий в движение цепь со скребками, установлен на двух шарикоподшипниках, заключенных в корпуса. На вал посажены ведущая и несколько приводных звездочек цепи транспортера. Ведущая звездочка связана цепью со звездочкой редуктора, приводимого во вращение электродвигателем. Приводная цепь имеет натяжное устройство 5 в виде поджимного ролика, регулирующего натяжение цепи перемещением винта.

Ведомый натяжной вал 6 транспортера опирается по концам на два подшипника и имеет устройство для натяжения тяговой цепи транспортера в случае ее ослабления. К продольным швеллерам этого устройства приварены направляющие. При помощи винтов, которые упираются в подшипники, по направляющим перемещается вал вместе с цепями транспортера и тем самым производится натяжение цепей транспортера.

Привод транспортера осуществляется от электродвигателя 3 через редуктор 4 и цепную передачу 2; валы электродвигателя и редуктора соединены между собой втулочно-пальцевой муфтой. Нижняя ветвь транспортера является рабочей; при ее движении сверху вниз скребки срезают снег, находящийся на ленте транспортера-накопителя и подают определенное количество его в загрузочную воронку выбросного ротора.

Рис. 11. Скребковый транспортер:

1 — приводной вал; 2 — приводная цепь; 3 — электродвигатель; 4 — редуктор; 5 — натяжное устройство; 6 — приводной вал с натяжным устройством; 7 — тяговые цепи cо скребками

Выбросной ротор (рис. 12) предназначен для разгрузки снега или мусора из кузова снегоуборщика. Окружная скорость вращения ротора 22 м/сек. Дальность отбрасывания снега от оси пути при разгрузке регулируется от 3 до 15 м. Ротор состоит из стальной ступицы 1, укрепленной на консольной части приводного вала 2, задней стенки 5, выполненной из листовой стали, и шести радиальных лопаток 3, три из которых выполнены по ширине на полную глубину ротора, а три — укороченные шириной, равной трети глубины ротора. Укороченные лопатки предназначены для облегчения входа струи снега на вращающийся ротор. Во избежание заклинивания между лопатками ротора и кожухом от попадания в ротор металлических деталей (изношенных колодок, болтов, костылей, накладок и т. п.) концы лопаток ротора выполнены эластичными из тросовых прядей 4.

Ротор заключен в кожух с перекидной заслонкой 8 в верхней части. Заслонка устанавливается гидроцилиндрами в то или иное положение в зависимости от направления вращения ротора. Снег, поступающий со скребкового транспортера в ротор, увлекается во вращение лопатками ротора и выбрасывается из ротора вправо или влево от оси пути в зависимости от направления вращения ротора и положения заслонки 8.

Через люки в кожухе ротора, закрываемые крышками, производят осмотр и очистку ротора от снега при его скоплении.

Привод выбросного ротора осуществляется двумя параллельносоединенными электродвигателями 6 через общий шестеренчатый редуктор 7. Валы электродвигателей соединены с валами редуктора зубчатыми муфтами. Редуктор установлен внутри кузова на сварном фундаменте и состоит из двух ведущих шестерен и зубчатого колеса, укрепленного на валу ротора.

Поливочное устройство.

Летом при работе машин на уборке путей от засорителей возникает значительное количество пыли, которая переходит во взвешенное состояние и создает неблагоприятные условия для обслуживающего персонала, а также ухудшает видимость из кабины управления. Поэтому на машине предусмотрено поливочное устройство, которое при работе питателя, боковых щеток и выбросного ротора создает вокруг этих рабочих органов водяные завесы, препятствующие распространению пыли.

Рис. 12. Выбросной ротор:

1 — ступица; 2 — приводной вал; 3 — лопатки; 4 — тросовые пряди; 5 — задняя степка; 6 — электродвигатель; 7 — редуктор; 8 - перекидная заслонка

Поливочное устройство состоит из водяного насоса и запорного- вентиля с электроприводами и всасывающего трубопровода напорной магистрали, двух вентилей с ручным управлением, межвагонных соединений и системы труб с насадками для распыления воды. Водяной насос с электроприводом установлен на конце рамы машины. За насосом в напорной магистрали размещен запорный вентиль с электроприводом, управляемым из обеих кабин управления. За вентилем напорная магистраль разветвляется: по одной ветви вода поступает к системе насадок, создающих водяные завесы около питателя и боковых щеток; по другой — к системе насадок около выбрасывающего устройства.

На каждой ветви магистрали имеется запорный вентиль с ручным управлением для отключения соответствующей ветви в зависимости от характера работы: уборки загрязнителей с пути или разгрузки засорителей из полувагонов.

Рельсовые щетки служат для очистки рельсов от снега и грязи со станционных путей. Щетки подвешены под рамой полувагона, за передней тележкой по две на каждую рельсовую нить. Каждая пара щеток, охватывающая рельс, шарнирно соединена с рычагами, посаженными на оси, концы которых входят в ползуны и закрепляются в них от проворачивания. Ползуны вала перемещаются вверх и вниз по направляющим рамы щеток при помощи гидроцилиндра.

В верхней части рамы щеток имеются четыре ролика, перемещаемые в направлении, поперечном к оси машины, по балкам, подвешенным к ходовой раме полувагона.

Корпус каждой щетки шарнирно соединен с рычагами следящих роликов, которые, наезжая на рельсовую накладку, производят раскрытие щеток для пропуска стыка.

Для замыкания каждой пары щеток на рельс или для размыкания их (т. е. для приведения в транспортное положение) предусмотрен гидроцилиндр, управление которым как и гидроцилиндрами подъема, осуществляют из будки управления.

Подрезным ножом (рис. 13) убирают снег с путей при достаточной толщине снежного покрова и при большой поступательной скорости машины.

Рис. 13. Схема подрезного ножа с механизмом подъема:

1 — щит; 2 — режущая кромка; 3 — рычаги; 4 — вал; 5 — гидроцилиндр; 6 — серьга

Нож представляет собой Г-образный сварной металлический щит 1, установленный на раме головного полувагона машины позади щеточного питателя, под углом 45° к горизонту. На передней части ножа крепится болтами режущая кромка 2.

К боковым сторонам ножа привернуты направляющие для прикрепления к направляющим рамы полувагона. Проушины в верхних концах ножа соединены пальцами и серьгами 6 с рычагами 3, закрепленными на валу 4. Вал покоится на трех опорах, установленных на раме полувагона. В средней части вала насажен рычаг, соединенный шарнирно со штоком гидроцилиндра 5, корпус которого также шарнирно подвешен на цапфах к раме полувагона. Нож поднимается и опускается гидроцилиндром.

При повороте вала гидроцилиндром нож своими направляющими скользит по направляющим рамы полувагона и занимает верхнее (транспортное) или нижнее (рабочее) положение. На задней, нерабочей, плоскости ножа приварены две пары упоров: верхние — для опущенного рабочего положения ножа и нижние — для транспортного.

В рабочем положении передняя режущая кромка ножа должна быть опущена на 50 мм ниже головки рельсов, в транспортном — нож поднимают кверху до упора и закрепляют вставными штырями.

При работе снегоуборщика со щеточным питателем поднимают вверх нож, а при работе с ножом — щеточный питатель.

Льдоскалывающее устройство, предназначается для сколки льда и рыхления уплотненного снега на путях и междупутьях, состоит из среднего и двух боковых льдоскалывателей, каждый из которых представляет собой двухрядную борону со стальными зубьями и гидроцилиндрами подъема и поворота льдоскалывателей.

Средний льдоскалыватель в виде сварной балки шарнирно укреплен под рамой полувагона и расположен поперек оси пути. На передней и задней плоскостях балки в шахматном порядке приварены гнезда для закладки резцов, закрепляемых болтами.

К балке приварен рычаг, соединенный с головкой штока гидроцилиндра. Корпус последнего на цапфах шарнирно подвешен к раме полувагона.

Балка среднего льдоскалывателя может занимать два положения: нижнее — рабочее, когда задняя плоскость балки упирается в кронштейны, приваренные к раме полувагона, а резцы располагаются до 80 мм ниже головки рельсов, и верхнее — транспортное, когда балка с резцами поднята и закреплена штырями на раме машины.

Боковые льдоскалыватели (также сварные) шарнирно укреплены в литых кронштейнах — рамках, которые в свою очередь шарнирно прикреплены к вертикальным осям и могут поворачиваться с ними.

Корпуса гидроцилиндров при помощи цапф шарнирно подвешены на ребрах, приваренных к кронштейнам-рамкам. К тем же кронштейнам приварены рычаги, соединенные пальцами с головками штоков гидроцилиндров, корпуса которых шарнирно закреплены при помощи цапф в кронштейнах рамы полувагона.

Боковые льдоскалыватели могут занимать два положения: рабочее и транспортное. Первое положение, когда они опущены вниз и задние плоскости их опираются на упоры поворотных кронштейнов, а сами кронштейны развернуты наружу от оси пути до

упора в кронштейны ходовой рамы полувагона. В этом положении льдоскалывателей резцы будут располагаться ниже уровня головок рельсов и при передвижении машины вперед будут скалывать лед или рыхлить уплотненный снег, как и резцы среднего льдоскалывателя.

Во втором положении льдоскалыватели подняты вверх и вместе с кронштейнами-рамками повернуты внутрь по оси машины. При этом они должны быть притянуты к раме полувагона растяжками.

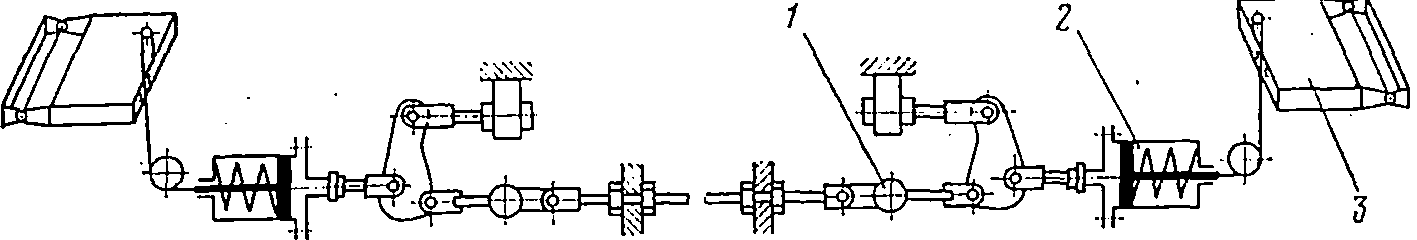

В конструкции концевого полувагона предусмотрена возможность оборудования его транспортерным разгрузочным устройством в составе транспортера-накопителя, скребкового, а также поперечного и поворотного транспортеров взамен выбросного ротора.

Убираемый с пути снег поступает с транспортера промежуточного полувагона на транспортер-накопитель концевого полувагона.

При перемещении транспортера-накопителя происходит заполнение емкости полувагона. Загрузка прекращается автоматически (срабатывает автомат контроля загрузки). При выгрузке снег скребковым транспортером-питателем равномерно подается на поперечный (верхний) транспортер, который может вести разгрузку в любую сторону от оси пути. При выгрузке снега поперечным транспортером дальность отброса небольшая. Для ее увеличения используют поворотный (нижний) транспортер, расположенный под рамой машины так, что материал, выгружаемый поперечным транспортером, подхватывается и отбрасывается на расстояние до 7,5 м от оси пути.

Разгрузка может производиться на стоянке и на ходу машины, а также одновременно с уборкой пути. При этом можно пользоваться или только одним поперечным, или обоими разгрузочными транспортерами.

Транспортер-накопитель для погрузки на поперечный транспортер выполнен наклонным. Привод транспортера размещен на нижнем поясе ходовой рамы.

У скребкового транспортера несколько меньшее расстояние между ведущим и ведомым валами по сравнению с ротором.

Поперечный транспортер ленточного типа. Для предотвращения обегания ленты с барабанов к ленте с внутренней стороны прикреплен клиновой ремень. Барабаны и поддерживающие ролики выполнены с направляющими канавками. Для увеличения сцепления со снегом на рабочей стороне ленты приклеены («елочкой») полоски из транспортерной ленты.

Рабочая поверхность приводного барабана покрыта резиной.

Привод транспортера от электродвигателя осуществляется двухрядной цепью. Кожух цепной передачи имеет емкость для заливки смазки. Электродвигатель привода транспортера реверсивный. Для натяжения ленты во время работы натяжное устройство снабжено, кроме винтов, пружинами.

Поворотный транспортер размещен под рамой полувагона, для чего к ней на болтах прикреплен круг, к которому на трех парах опорных роликов подвешена поворотная рама. К последней шарнирно крепится подъемная рама транспортера. Сам транспортер состоит из приводного и обводного барабанов, поддерживающих роликов, ленты с бортами и привода.

Лента, приводной барабан и опорные ролики аналогичны соответствующим узлам поперечного транспортера.

Вертикальный вал механизма поворота жестко прикреплен к поворотной раме и направляется подшипниковой втулкой, запрессованной в центральное отверстие круга катания. На верхнем конце вала закреплена звездочка, соединенная горизонтальной цепной передачей со звездочкой ведущего вала. К втулке звездочки приварен рычаг, действующий от гидроцилиндра. Диаметры звездочек выбраны таким образом, что при повороте рычага на 72° транспортер поворачивается на 180°.

Подъемная часть поворотного транспортера в рабочем положении поднимается гидравлическим цилиндром, подвешенным к поворотной раме.

В транспортном положении транспортер фиксируется стопорами.

Передняя кабина управления — съемная, расположена на обвязочном поясе машины и крепится к раме болтами.

Металлический сварной каркас кабины обшит снаружи листовой сталью, а изнутри — деревом или пластиком. В нише торцовой стены кабины установлен прожектор. В кабине размещен пульт управления всеми рабочими органами, радиостанция ЖР-5М, приборы дистанционного управления дизель-генераторной установкой и передвижением машины.

Два отверстия в полу кабины закрыты колпаками. В них входят концы гидроцилиндров подъема крыльев. С левой стороны у стенки кабины установлена колонка с электрогидрозолотниками для управления гидроцилиндрами щеточного питателя, козырька и крыльев.

Кабина обогревается расположенными в ней отопительно-вентиляционной установкой ОВ65 и двумя электропечами мощностью- по 1000 вт каждая при напряжении 220 в. В потолке встроен вытяжной вентилятор.

Отопительно-вентиляционная установка представляет собой цилиндрический теплообменник с небольшим электродвигателем внутри, приводящим в движение вентилятор подачи подогретого воздуха, а также топливным насосом, нагнетателем воздуха для горения и форсунки для механического распыления топлива.

Специальный кожух отопительной установки ОВ65 препятствует попаданию газов сгорания внутрь кабины.

Свежий воздух, засасываемый вентилятором, нагревается в теплообменнике, проходя по каналам, отделенным от тракта горячих газов, и подается в кабину через решетку.

Выхлопная труба отопителя выведена на крышу кабины.

Отопитель работает на дизельном топливе, подаваемом из бачка задней кабины управления.

Установка может работать на двух режимах; с полной и частичной тепловой производительностью, в том числе и без подогрева воздуха, но с достаточной вентиляцией кабины. Контрольные электроприборы на пульте обеспечивают управление работой установки и автоматическое выключение ее при перегреве.

Задняя кабина управления в основном аналогична по конструкции передней. Однако в связи с тем, что кабина расположена рядом с дизель-генераторной установкой, для снижения шума от последней в ней применены противошумные мастика и картон. Кроме того, кабина крепится к раме на резиновых прокладках, уменьшающих вибрацию.

В этой кабине, как и в передней, расположен пульт управления рабочими органами машины, дизель-генераторной установкой и передвижением машины. В аппаратном отсеке кабины находится пускорегулирующая аппаратура постоянного и переменного тока. Перед аппаратной установлен привод транспортера-накопителя. Здесь же — колонка с электрогидрозолотниками, управляющими гидроцилиндрами поворота и заслонками выбросного ротора.

Для внутренней связи между полувагонами и локомотивом машина оборудована радиотелефоном. На каждом посту управления установлен микрофон МЭМ-60 и абонементный громкоговоритель типа «Орион» на 2—3 вт. Для внешней связи с дежурным по станции служит радиостанция ЖР-5М, антенна которой укреплена сзади машины над наклонным транспортером.

Электрическая установка на передвижение машины состоит из дизеля, тягового генератора, двух тяговых электродвигателей, которые превращают электрическую энергию в механическую, и комплекта вспомогательных машин и аппаратов.

Электрическая передача дает возможность автоматически управлять машиной с любого поста. Кроме того, она позволяет полностью использовать мощность дизеля при скоростях движения снегоуборщика от 5 до 75 км/ч. Однако для этого необходимо, чтобы он работал при номинальной скорости с номинальным крутящим моментом, т. е. при всех условиях с вала дизеля должна сниматься постоянная номинальная мощность. Известно, что мощность генератора постоянного тока равна произведению напряжения на его клеммах на величину тока якоря. Условие отбора постоянной мощности выполнимо в том случае, если напряжение на клеммах тягового генератора изменяется обратно пропорционально току его якоря. Например, при увеличении тока в два раза напряжение на клеммах генератора Должно соответственно уменьшиться в два раза.

Трогание с места и увеличение скорости движения машины осуществляется изменением числа оборотов коленчатого вала дизеля, что вызывает увеличение напряжения на клеммах тягового генератора и тяговых электродвигателей. Дальнейшее увеличение скорости движения машины достигается за счет ослабления поля тяговых электродвигателей путем шунтирования их обмоток возбуждения. Переход на ослабленное поле и обратно на полное поле выполняет автоматически реле перехода.

Для приведения машины в движение при работающем дизеле необходимо рукоятку контроллера машиниста поставить в положение «Холостой ход», перевести реверсивную рукоятку контроллера в положение «Вперед» или «Назад» (в зависимости от требуемого направления движения машины), включить кнопку «Возбуждение» и поставить рукоятку контроллера машиниста на позицию 1. Если при этом машина тронулась с места и желательно увеличить ее скорость, следует плавно переставить рукоятку контроллера на последующие позиции.

Категорически воспрещается производить трогание машины с места включением кнопки «Возбуждение» при положении рукоятки контроллера машиниста на рабочих позициях.

После установки рукоятки контроллера машиниста на позицию 1 при условии, что кнопка «Возбуждение» включена, а реверсивная рукоятка контроллера поставлена в одно из крайних положений, происходит подключение тяговых двигателей к тяговому генератору.

При возбужденном тяговом генераторе Г ток пойдет от клеммы якоря по кабелю через замкнутый контакт пусковых контакторов, по якорным выводам тяговых двигателей и далее к пальцедержателям реверсора. Пройдя обмотки возбуждения тяговых электродвигателей ток возвращается по кабелю через шунт тягового генератора на минусовую клемму тягового генератора.

От прохождения тока по обмоткам тяговых электродвигателей начнут вращаться их якоря, и через зубчатую передачу вращательное движение будет передано колесным парам машины.

Направление движения машины можно изменить переводом реверсивной рукоятки контроллера машиниста, которая должна при этом находиться в положении «Холостой ход».

Увеличение скорости движения на машине осуществляется повышением напряжения на клеммах тягового генератора и ослаблением магнитного потока возбуждения тяговых электродвигателей. Напряжение на клеммах тягового генератора зависит от числа оборотов якоря и, следовательно, может быть повышено передвижением рукоятки контроллера на рабочие позиции, что вызывает увеличение числа оборотов коленчатого вала дизеля.

Дальнейшее увеличение скорости движения машины достигается изменением возбуждения тяговых электродвигателей. Известно, что при ослаблении магнитного потока, создаваемого полюсами электродвигателя, скорость его якоря возрастает. Магнитный поток можно уменьшить двумя путями: либо закорачивая часть обмотки возбуждения, либо подключая параллельно ей сопротивление — шунт. Первый способ экономичен, но конструктивно сложнее, чем второй. Поэтому большее распространение получил второй способ. Шунтировка поля производится автоматически и управляется при помощи реле перехода РП.

Для отключения тяговых электродвигателей поворачивают рукоятку соответствующего отключатели в кабине управления. Сами отключатели размещены в высоковольтной камере.

После запуска дизеля машина может быть приведена в движение, для чего реверсивную рукоятку на контроллере следует поставить в положение «Вперед» или «Назад», а рукоятку контроллера машиниста — на позицию 1.

При переводе рукоятки контроллера машиниста на позицию 1 замыкается верхний палец контроллера, по которому через замкнутую кнопку «Возбуждение» плавкий предохранитель на 5 а и палец реверсивного барабана контроллера питание подается на катушку «Вперед» реверсора.

При трогании машины необходимо отпустить тормоза (ручной или пневматический), если они были заторможены; включить кнопку «Возбуждение»; поставить реверсивную рукоятку контроллера в положение хода («Вперед» или «Назад»); после сигнала к движению плавно перевести рукоятку контроллера машиниста в положение для трогания машины. После этого рукоятку контроллера перемещают в последующие положения до получения желаемой скорости.

Держать рукоятку контроллера в рабочем положении более 10 сек при неподвижной машине запрещается во избежание перегрева пластин коллекторов якорей тяговых электродвигателей. При трогании с места необходимо следить за показанием амперметра «Нагрузка генератора». Величина тока электродвигателей не должна превышать 240 а; если она окажется выше, рукоятку коллектора следует перевести на низшую позицию.