Глава III

СНЕГОУБОРОЧНАЯ МАШИНА ТИПА СМ-2

- Устройство машины

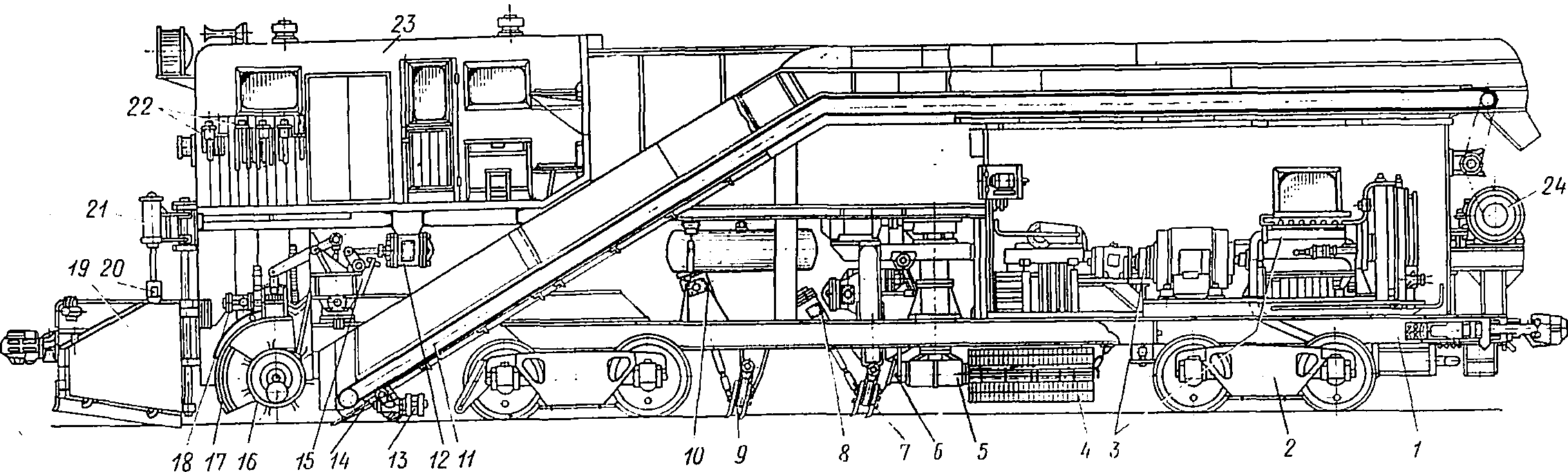

Снегоуборочный поезд СМ-2 конструкции ПКБ ЦП МПС состоит из головной снегоуборочной машины типа СМ-2, промежуточных и концевого полувагонов. Емкость поезда из трех промежуточных полувагонов — 400 м3. Перемещается снегоуборочный поезд локомотивом. Привод рабочих органов снегоуборочной машины и полувагонов электрический от электростанции.

Снегоуборочная машина СМ-2 (рис. 22), предназначенная для уборки зимой снега и льда, летом — мусора и других загрязнителей на станционных путях, стрелочных переводах и горловинах с погрузкой их в полувагоны, представляет собой специальный четырехосный вагон без торцовых стенок. На раме 1 вагона смонтировано впереди заборно-очистительное устройство, состоящее из щеточного барабана-питателя 16 и подрезного ножа 14. Применение этих рабочих органов позволяет наиболее рационально, на разных скоростях очищать станционные пути от небольшого и глубокого снега.

На глубоком снегу обычно работают с подрезным ножом, который при перемещении машины подобно лопате врезается наклонной плоскостью в лежащий на пути снег и поднимает его на себя; под напором находящейся впереди массы снег сбрасывается на продольный транспортер, который перемещает его дальше в полувагоны. Неглубокий снег забирается и подается на транспортер щетками. Барабан-питатель и подрезной нож могут работать одновременно.

На раме размещены также два боковых крыла 19 с цилиндрами подъема 21 и поворота 20, защитный козырек 17 щеточного барабана-питателя 16, механизмы подъема 18 и 15 козырька и питателя, ленточный транспортер 11 с электроприводом 24 и цилиндром 12 подъема носовой части, боковые щетки 4 с цилиндрами подъема и поворота, средний 9 и два боковых 7 льдоскалывающих устройства с цилиндрами 8 и 10 подъема и 6 поворота, пневматическое оборудование с кранами управления 22, дизельная электростанция 3 и кабина управления 23.

Рама машины состоит из сваренных между собой продольных и поперечных балок. Она выполнена из двух поясов, несущих всю нагрузку машины. Верхний и нижний пояса основной рамы связаны вертикальными стойками и раскосами, образующими каркас машины. Поверху боковые стороны каркаса соединены обвязочным поясом. Нижняя основная рама 1 опирается через пятники на двухосные тележки 2 типа ЦНИИ-Х3. Вваренные впереди рамы четыре стойки служат направляющими для траверсы щеточного питателя. Сзади рамы, приварены швеллера, на которые опираются кронштейны рамы транспортера.

Рис. 22. Снегоуборочная машина типа СМ-2:

1 — рама; 2 — двухосная тележка; 3 — дизельная электростанция; 4 — боковые щетки; 5 — электропривод щеток; 6 — цилиндр поворота льдоскалывателя; 7 — боковые льдоскалыватели; 8 — цилиндр подъема льдоскалывателя; 5 — средний льдоскалыватель; 10 — цилиндр подъема льдоскалывателя; 11 — ленточный транспортер; 12 — цилиндр подъема носовой части транспортера; 13 — цилиндр подъема ножа; 14 — подрезной нож; 15 — цилиндр подъема щеточного питателя; 16 — щеточный барабан-питатель; 17 — защитный козырек; 18 — цилиндр подъема козырька; 19 — боковые крылья; 20 и 21 — цилиндры поворота и подъема крыльев; 22 — пневматические краны управления; 23 — кабина управления; 24 — электропривод ленточного транспортера

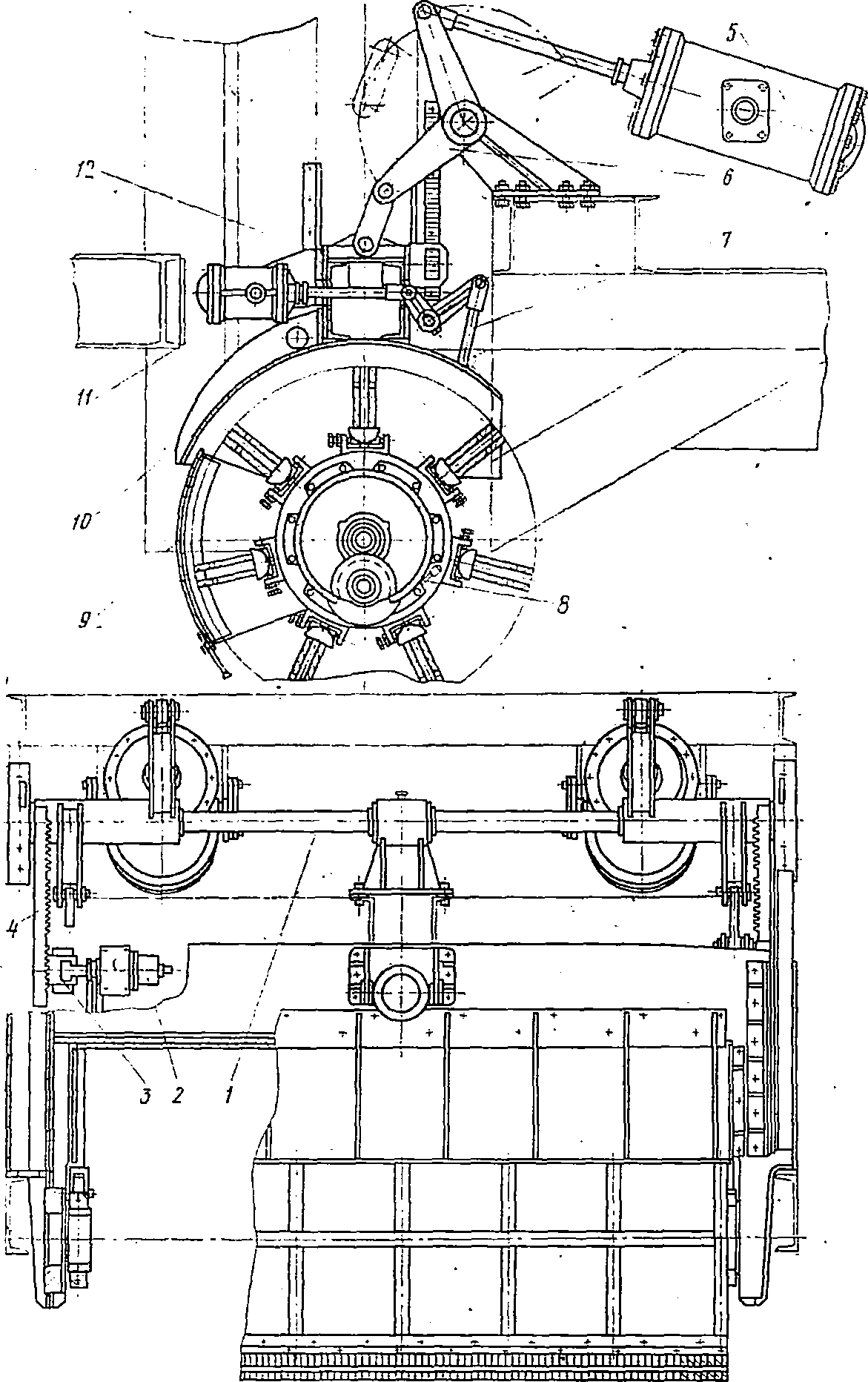

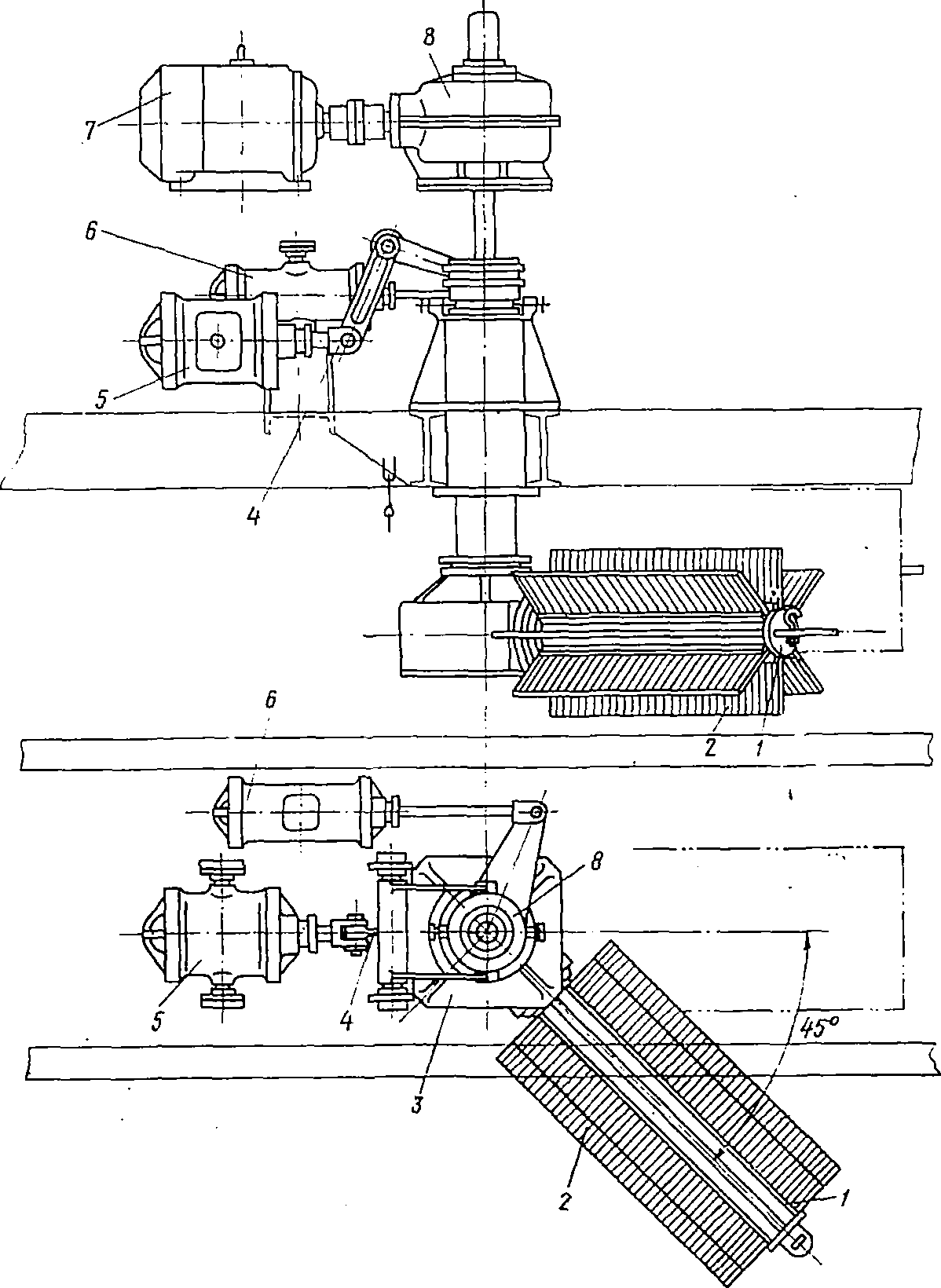

Рис. 23. Щеточный барабан-питатель:

1 — барабан; 2 — щетки; 3 — электродвигатель; 4 — ведущая шестерня; 5 и 6 — промежуточные шестерни; 7 — венец-шестерня; 8 — подшипник; 9 — полувал

Передняя консольная часть рамы оборудована автосцепкой, смонтированной на поворотной балке, что позволяет при большой длине консольной части пропускать машину по кривым малого радиуса. Задний буферный брус оборудован автосцепкой вагонного типа.

Л1ягкоё рессорное подвешивание ходовых тележек ЦНИИ-Х3 легко гасит резонансные колебания, возникающие при передвижении машины.

Щеточный барабан-питатель (рис. 23) выполнен в виде металлического барабана 1 с семью рядами тросовых щеток 2, закрепленных в обоймах.

Вращается щеточный ротор электродвигателем через цилиндрический шестеренчатый редуктор, вмонтированный в барабан. Редуктор состоит из венца-шестерни 7, укрепленной на внутренней стенке барабана, малой шестерни 4, электродвигателя и промежуточных шестерен 5 и 6, связывающих ведущую шестерню 4 с приводной венец-шестерней 7. Барабан ротора вращается на роликовых подшипниках 8, закрепленных на двух неподвижных полувалах 9. Один полувал выполнен полым для подвода напряжения к электродвигателю. Ротором управляют из кабины механика.

Внутренняя часть щеточного барабана с электродвигателем и редуктором герметически закрыта, так как барабан во время работы машины целиком погружается в снег. Обмотки электродвигателя охлаждаются вентилятором, установленным на роторе.

Барабан-питатель неподвижными цапфами прикреплен к траверсе при помощи болтов. Электродвигатель, вмонтированный в питатель, — реверсивный, поэтому питатель может вращаться в любом направлении.

Положение щеточного барабана с защитным козырьком можно регулировать по высоте для более полной и тщательной очистки путей и стрелочных переводов. Устройство защитного козырька с механизмом подъема щеточного барабана приведено на рис. 24.

Щеточный барабан 8 поднимают и опускают вместе с траверсой 12 посредством рычажной передачи 6 двумя пневматическими цилиндрами 5. Цилиндры установлены в цапфах на раме машины. Положение щеточного барабана 8 относительно рамы машины по высоте в зависимости от толщины слоя снега регулируют и фиксируют двумя пневматическими стопорами 2 посредством гребенок 3 и зубчатых реек 4.

Защитный козырек, предназначенный для прикрытия щеточного барабана во время работы, препятствует распылению снега впереди машины. Верхняя часть 10 защитного козырька неповоротная, а нижняя 9 — в виде сектора, может подниматься, поворачиваясь относительно оси щеточного барабана. Козырек поворачивают пневматическим цилиндром 11 через рычажную передачу 7.

В последнее время разработана и используется упрощенная схема привода ротора-питателя без встроенного двигателя (рис. 25).

Рис. 24. Защитный козырек с механизмом подъема щеточного барабана:

1 — вал; 2 — пневматический стопор; 3 — гребенка; 4 — рейка; 5 и 11 — пневматические цилиндры подъема питателя и козырька; 6 и 7 — рычажные передачи подъема питателя и козырька; 8 — щеточный барабан; 9 и 10 — нижняя и верхняя части козырька; 12 — траверса

Рис. 25. Щеточный барабан-питатель с цепным приводом:

1 — приводной вал; 2 — цепная передача; 3 — звездочка; 4 — вал ротора; 5 — электродвигатель

По этой схеме ротор прикреплен к валу, а последний на подшипниках установлен на траверсе. На концах вала закреплены звездочки. Два электродвигателя, валы которых цепной передачей соединены с валом ротора, установлены на верхней горизонтальной балке траверсы. Во всех конструкциях питатель выполнен реверсивным. Снег поднимается питателем и направляется на транспорте. При уборке снега подрезным ножом питатель должен быть поднят и вращаться в обратную сторону, подталкивая снег на транспортер.

Рис. 26. Подрезной нож с механизмом подъема:

1 — воздушный цилиндр; 2 — шток цилиндра; 3 — рычаг; 4 — вал; 5 — тяга; 6 — подрезной нож; 7 — щека; 8 — боковой щиток; 9 — цапфа; 10 — стопорный болт

Подрезной нож (рис. 26) для забора снега с пути и подачи его на наклонный транспортер выполнен в виде сваренной клинообразной плоскости коробчатого сечения. Нож 6 шарнирно подвешен под щеточным барабаном на цапфах 9 переднего вала 4 носовой части рамы транспортера.

В рабочем положении нож опущен ниже головки рельсов на 50 мм и служит продолжением наклонной плоскости продольного транспортера машины. В транспортном положении нож поднимают на 150 мм выше головки рельсов и закрепляют стопорными болтами 10. При кратковременном перемещении снегоуборочной машины нож удерживают фиксатором.

В плоскости ножа сделаны два выреза против рельсов, позволяющие опускать нож ниже головки рельсов и не задевать за рельсы на кривых участках пути.

Подрезной нож поднимают и опускают воздушным цилиндром 1 посредством рычажной системы: тяги 5, рычага 3 и штока цилиндра 2. К подрезному ножу приварены две щеки 7, которые качаются вокруг цапфы 9 и тягой 5 через рычаг связаны с валом 4. На последнем посажен на шпонке второй рычаг 3, связанный непосредственно со штоком 2 воздушного цилиндра. При перемещении штока подрезной нож поднимается или опускается.

Нож расположен сзади щеточного барабана, что предохраняет нож от поломок. Для предупреждения частичного ссыпания снега с ножа на боковые стороны, вследствие чего могут образоваться снежные валики вдоль пути, по бокам ножа приварены щитки 8.

Станционные пути можно очищать как при опущенном щеточном. барабане и подрезном ноже, так и при поднятом щеточном барабане и опущенном подрезном ноже. Стрелки очищают при опущенном щеточном барабане и обязательно поднятом подрезном ноже. Это позволяет регулировать производительность машины в зависимости от глубины снежного покрова.

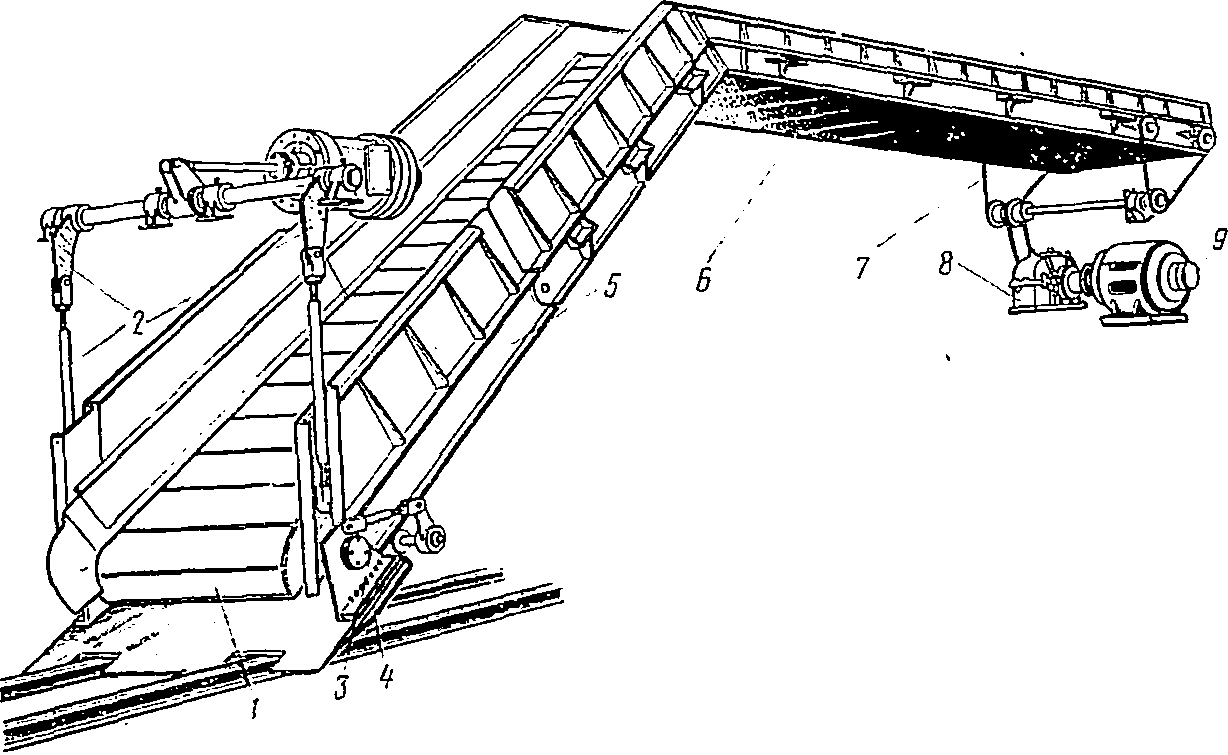

Рис. 27. Продольный транспортер: 1 — лента; 2 — цилиндр с рычажной системой; 3 — рычаги; 4 — подрезной нож; 5 — носовая часть рамы; 6 — рама; 7 — цепь; 8 — редуктор; 9 — электродвигатель

Продольный транспортер (рис. 27), предназначенный для транспортирования снега, подаваемого ротором-питателем или ножом, состоит из двух частей: передней, наклонной (под углом 30° к горизонту) и задней, горизонтальной. Транспортер с лентой 1 смонтирован на раме 6. Носовая часть 5 рамы вместе с установленным ножом 4 и рычагами управления 3 в транспортном положении поднимается на 400 мм вверх при помощи пневматического цилиндра и рычажной системы 2.

Рама транспортера прикреплена к раме машины болтами. Качающаяся часть транспортера двумя валиками и щеками соединена с основной частью транспортерной рамы.

Сзади транспортера расположен приводной вал с винтовым устройством, регулирующим натяжение тяговых цепей транспортера. На концах натяжного вала продольного транспортера надеты сухари, которые могут перемещаться вместе с валом в челюстях рамы транспортера при помощи винтов, создавая натяжение тяговых цепей с лентой.

Лента транспортера выполнена из прорезиненного полотна в три прокладки. Отдельные полосы ленты скреплены поперечными металлическими планками-уголками на болтах. Эти же планки служат для скрепления транспортерной ленты с цепями.

Опорой ленты при ее движении по продольным направляющим балкам рамы транспортера служат ролики, воспринимающие вес погруженного снега. Во время работы машины подъемная часть ленточного транспортера опирается на опорный кронштейн, прикрепленный к раме машины (на первых машинах носовая часть транспортера опиралась на два ролика, которые катались по рельсам пути).

Привод транспортера расположен в хвостовой части и осуществляется от электродвигателя 9 через шестеренчатый редуктор 8. Приводной вал соединен муфтой с выводным концом вала редуктора при помощи цепной передачи 7.

В последних выпусках машины привод продольного транспортера осуществляется непосредственно от электродвигателя двухрядной цепью.

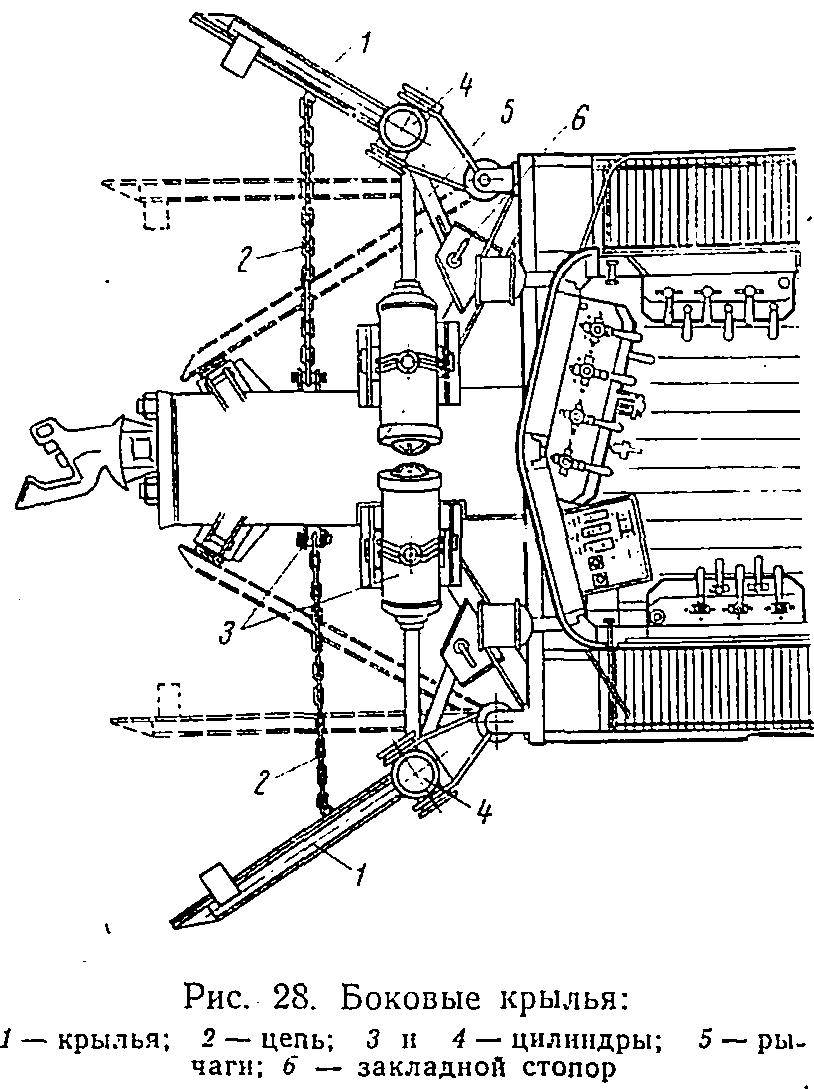

Боковые крылья (рис. 28) собирают снег с междупутий и подают его к заборному органу — щеточному ротору или подрезному ножу. Каждое крыло 1 подвешено шарнирно на двух петлях к раме машины и может быть поднято на высоту 500 мм над головкой рельса (для вписывания в габарит).

Оба боковых крыла машины коробчатого сечения выполнены из котельной листовой стали. В нижней и верхней частях крыльев приварены петли, на которых крылья свободно подвешены на оси к раме машины. Ось свободно перемещается в отверстиях петель, и оба крыла могут подниматься и опускаться при помощи пневматических цилиндров 3 и 4, а также свободно поворачиваться.

Каждое крыло открывают и закрывают при помощи пневматического цилиндра, шток которого шарнирно прикреплен к крыльям. Цилиндр также шарнирно прикреплен к раме снегоуборочной машины. Цепь 2 ограничивает величину открывания каждого крыла и воспринимает давление снега на крыло.

В рабочем положении крылья ставят под углом 35—45° к продольной осп машины. В нерабочем — параллельно оси пути. В транспортном положении крылья поворачивают под углом 30° к оси пути, прижимают к носовой части машины и закрепляют болтами.

Крылья фиксируют в различных положениях двумя рычагами, положение которых можно регулировать закладными стопорами. Для подъема крыльев в транспортное положение служат два цилиндра подъема 4, шарнирно прикрепленные к раме машины на выносных кронштейнах. Оси шарниров составляют одно целое с осями крыльев. При повороте крыльев поворачиваются и цилиндры подъема.

Верхние кронштейны цилиндров подъема крыльев — съемные, что упрощает монтаж и демонтаж крыльев.

Боковые щетки (рис. 29) выполнены аналогично щеточному питателю в виде пустотелого барабана с пучками проволок по окружности. Щетки 2 набраны из четырех съемных секций, каждая из которых составлена из восьми пар щеток. Щетки набирают из отрезков троса 19-150-8 ЖС (ГОСТ 3071—55) длиной 350 мм.

Боковые щетки расположены под рамой в средней части машины по обе стороны и предназначены для сметания мусора и снега с междупутья и подачи его на путь при обратном ходе машины. Таким образом, очистка пути и междупутья производится за два прохода машины. При работе щетки поворачивают посредством пневматического цилиндра 6 и рычага на угол 45° к оси пути и удерживают цепями. Другим цилиндром 5 и рычажной системой 4 щетки в рабочем положении опускают на 150 мм ниже уровня головки рельса.

Щетки приводятся во вращение электродвигателем 7 через два редуктора 3 и 8, соединенных между собой телескопическим соединением закрытого типа. Щетки при работе вращаются «на себя», в транспортном положении они должны быть подняты на 150 мм выше головки рельса и закреплены подвесками.

Рис. 29. Боковые щетки с механизмом привода:

1 — барабан; 2 — щетки; 3 — нижний редуктор; 4 — рычаги подъема; 5 и 6 — цилиндры подъема и поворота; 7 — электродвигатель; 8 — верхний редуктор

В последних выпусках машин боковые щетки установлены впереди машины на крыльях (по типу боковых крыльев со щетками на машинах СМ-3 и СМ-4), что позволяет убирать снег с пути и междупутий за один проход. Щетки с приводом и электродвигателем расположены на задней плоскости боковых крыльев. При подъеме нижней части крыла щетка открывается и становится рабочим органом. Когда же нижняя часть крыла опущена, щетка закрыта его плоскостью и снег очищается плоскостью крыла; при подъеме нижней части уборка снега производится щеткой.

Льдоскалывающее устройство (рис. 30), размещенное под рамой машины в средней ее части, служит для скалывания льда и уплотненного снега на глубину 80 мм ниже головки рельса. Общая ширина захватываемой этим устройством полосы 4000 мм.

Устройство состоит из среднего 1 и двух боковых 3 и 15 льдоскалывателей. Каждый льдоскалыватель представляет собой двухрядную борону в виде рамы и закрепленных на ней болтами в шахматном порядке наклонных резцов 2.

Средний льдоскалыватель опускают в рабочее положение и поднимают в транспортное пневматическим цилиндром 4, установленным на раме машины. В транспортном положении льдоскалывающее устройство, закрепляют на раме машины стопорными болтами. Два боковых льдоскалывателя 3 и 15, шарнирно прикрепленных к раме машины, могут поворачиваться (подниматься) цилиндром 16 вокруг горизонтальной оси на угол 90° и вокруг вертикальной оси цилиндром 17 на угол 70° для введения в габарит. В рабочем положении резцы льдоскалывающего устройства должны быть опущены на 80 мм ниже головки рельсов.

Рис. 30. Общий вид льдоскалывающего устройства с боковыми щетками:

1 — средний льдоскалыватель; 2 — резцы; 3 и 15 — боковые льдоскалывателя; 4 и 16 — цилиндры подъема; 5 и 13 — боковые щетки; 6 — электродвигатель; 7 и 9 —редукторы; 8 и 18 — цилиндры соответственно поворота и подъема щеток; 10 — рычаги; 11 — телескопическое соединение; 12 — кронштейны; 14 — опора; 17 — цилиндр поворота льдоскалывателей

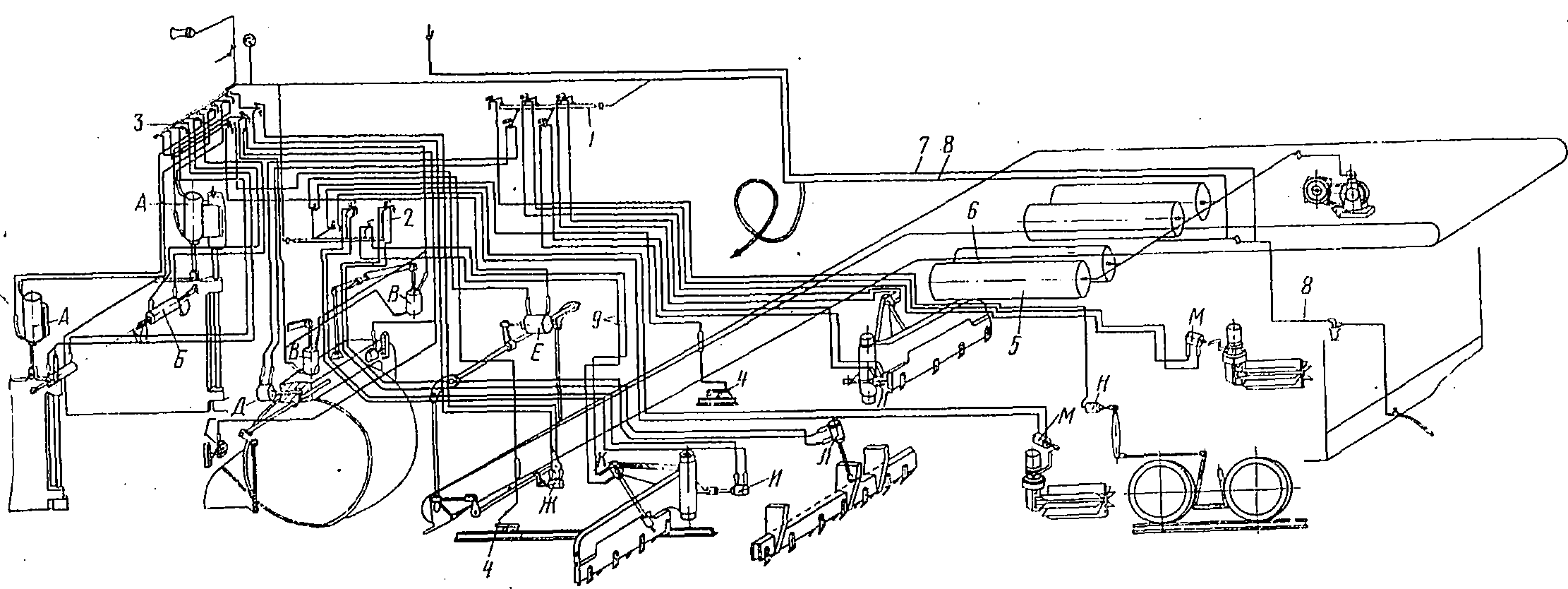

Рис. 31. Схема пневматического оборудования машины СМ-2:

1 и 2 — боковые столы управления; 3 — средний стол управления; 4 — снегообдуватели; 5 — воздушные резервуары; 6, 7 и 8 — трубопроводы; А-Н — цилиндры; А — подъема крыльев; Б — поворота крыльев; В — подъема питателя; Г — стопора питателя; Д — подъема козырька; Е — подъема транспортера; Ж — подъема подрезного ножа; И — поворота боковых льдоскалывателей; К — опускания боковых льдоскалывателей; Л — опускания среднего льдоскалывателя; М — поворота боковых щеток; Н — тормозной

Пневматическое оборудование (рис. 31) служит для приведения в рабочее или транспортное положение рабочих механизмов и звуковой сигнализации, для торможения снегоуборочного поезда и очистки механизмов от загрязнения. Оборудование состоит из воздушных резервуаров, распределительных кранов управления и пневматических цилиндров механизмов подъема и поворота рабочих органов машины, а также воздушной сети.

Схема воздухопроводов предусматривает питание сжатым воздухом как от компрессора, установленного на машине, так и от компрессора локомотива.

К пневматическому оборудованию машины относится также автоматический тормоз, состоящий из воздухораспределителя MT3-135, воздушного резервуара 5, тормозного цилиндра Н, воздушной тормозной магистрали 6, 7, 8 и рычажной передачи к тормозным колодкам. На головной машине помимо пневматического имеется и ручной тормоз с приводом на обе тележки. Колонка ручного тормоза находится на площадке перед кабиной управления.

Распределительные краны управления служат для пуска сжатого воздуха в пневматические цилиндры механизмов подъема питателя и транспортера, механизмов подъема и поворота крыльев, боковых щеток и льдоскалывающего устройства.

Сжатый воздух от локомотива или от компрессора поступает в воздушные резервуары головной снегоуборочной машины, откуда через распределительные краны управления направляется в разные полости пневматических цилиндров.

В будке управления расположены три стола управления: центральный 3 и два боковых 1 и 2, а между ними блокирующее устройство.

Центральный стол управления объединяет следующие краны (слева направо):

на верхнем пульте — поворотов левого и правого крыльев; опускания левого и правого крыльев;

на нижнем пульте — подъема и опускания транспортера, выключения стопора, подъема и опускания питателя и подрезного ножа.

На правом (по ходу машины) боковом столе управления расположены краны (слева направо):

на верхнем пульте — подъема и опускания козырька питателя и правой щетки, а также выдвижения этой щетки;

на нижнем пульте — подъема и опускания среднего и правого льдоскалывателей, открытия кронштейна правого льдоскалывателя.

Левый (по ходу машины) боковой стол управления объединяет краны (слева направо):

на верхнем пульте — подъема и опускания левого льдоскалывателя, открытия кронштейна левого льдоскалывателя снегосдувателя;

на нижнем пульте— подъема и опускания левой щетки, а также ее выдвижения.

Все три стола имеют самостоятельные краны, отключающие любой стол управления от всех систем.

Разводка системы выполнена из дюймовых труб. В систему входят межвагонное соединение с концевым краном, пылеулавливатель, обратный клапан, воздушные резервуары с продувочными кранами и манометр.

Для подачи сигналов установлен звуковой сигнал-тифон П36.

Блокирующее устройство исключает возможность опускания питателя, когда транспортер находится в верхнем положении, и поднятия транспортера, когда питатель находится в нижнем положении. Такая блокировка предохраняет элементы питателя и транспортера от поломок. Принцип работы блокирующего устройства основан на взаимном перекрытии доступа воздуха к кранам управления питателем и транспортером.

Блокирующее устройство работает следующим образом. Когда барабан-питатель и транспортер находятся в верхнем положении, доступ воздуха из воздушной магистрали к крану управления питателем перекрыт специальным клапаном. При опускании транспортера штанга указателя подъема нажимает на угловой рычаг, на конце которого имеется профильный кулачок. Последний открывает специальный клапан для доступа воздуха к крану управления питателем. При опускании питателя (когда транспортер уже опущен) штанга указателя подъема нажимает на другой угловой рычаг. Поворачиваясь на осп, этот рычаг отводит кулачок со штока второго специального клапана. Последний под действием пружины опускается в гнездо и перекрывает доступ воздуха из воздушной магистрали к крану управления транспортером.

Таким образом, для того чтобы поднять транспортер, необходимо сначала поднять питатель, а для опускания питателя — сначала опустить транспортер.

В тормозной магистрали воздухораспределитель, запасный резервуар и тормозной цилиндр расположены в конце вагона. Пролетные трубы проходят под кузовом вдоль вагона и имеют концевые краны для включения и выключения магистрали. Под рамой вагона расположена рычажная передача от тормозного цилиндра, обеспечивающая равномерное давление на все тормозные колодки. Для регулирования силы тормозного нажатия (при износе бандажей и колодок) на рычагах предусмотрены отверстия, по которым можно переставлять крепления тяг.

В снегоуборочном поезде все полувагоны связаны в общую воздушную тормозную магистраль посредством концевых рукавов. Концевой соединительный рукав в носовой части головной машины отсутствует, так как прицепка к составу и транспортировка на дальние расстояния за головную автосцепку запрещена. Рабочая воздушная магистраль соединена между вагонами также концевыми рукавами.

Кабина управления 23 (см. рис. 22), состоящая из каркаса, обшитого листовой сталью, расположена на обвязочном поясе машины. Внутренняя обшивка — деревянная. В кабине управления размещены пульт управления электродвигателями головной машины, распределительный шкаф, краны управления пневматическими цилиндрами, воздушный стопор и кран воздушного сигнала. Здесь же имеются отопитель ОВ-65 и полки для отдыха обслуживающей бригады.

Стены кузова машинного помещения, расположенного на основной раме, выполнены с двойной обшивкой (наружной — металлической и внутренней — деревянной с асбестово-металлической изоляцией). Здесь размещена дизель-электростанция со всем необходимым обустройством (расходным баком, баками для смазочных материалов и воды, котлом водяного отопления для подогрева двигателя при запуске).

Силовая установка.

Электрической энергией для работы всех органов и освещения машины СМ-2 обеспечивает электростанция типа У14-ГС, представляющая собой дизель-электрический агрегат (дизель 1Д-12 с синхронным трехфазным генератором переменного тока ГС-104 мощностью 200 кВт). На машинах последних выпусков установлена электростанция типа У36, схема которой будет рассмотрена ниже.

Коленчатый вал дизеля сочленен с валом ротора генератора гибкой муфтой. Ведущий фланец муфты прикреплен болтами к маховику, ведомый — насажен на вал генератора с натягом.

Возбудитель генератора ВС-14,5/8,5 смонтирован непосредственно на генераторе и приводится во вращение клиноременной передачей. На корпусе генератора установлен щиток приборов для контроля и управления дизель-генератором.

Спереди рамы установлены два водовоздушных радиатора, а под ними — холодильник для охлаждения масла.

Для распределения электрической энергии применен щит управления типа КУ09 или типа ЩГН с пускорегулирующей аппаратурой генератора.

Дизель-генератор имеет частично замкнутую (с доливом охлаждающей жидкости) систему охлаждения. Дизель 1Д-12 охлаждается жидкостью, циркулирующей под действием водяного насоса, расположенного на нижнем картере. Из водяного насоса охлаждающая жидкость по трубопроводам поступает в зарубашечные пространства блоков дизеля, а через патрубки и дюритовые шланги — в водяные рубашки выпускных коллекторов, откуда по трубопроводам —· в водовоздушные радиаторы. Охлажденная в радиаторах жидкость подается в холодильник масла, а из него снова к водяному насосу.

Избыточно нагретая охлаждающая жидкость сливается через штуцер на радиаторе. Количество жидкости, доливаемой в систему охлаждения дизель-генератора, зависит от температуры воздуха на входе в радиаторы. При температуре до +32°С и нагрузке до 100% от номинальной доливать охлаждающую жидкость в. систему не нужно.

Рис. 32. Схема системы охлаждения дизель- генератора:

1 — водяной насос; 2 — водомасляный холодильник; 3 — радиаторы; 4 — заливная воронка; 5 — выпускные коллекторы; 6 — пароотводные трубки

Схема системы охлаждения дизель-генератора приведена на рис. 32. Водовоздушный радиатор 3 трубчато-пластинчатого типа от трактора модели С80 состоит из сердцевины, верхнего и нижнего бачков, заливном воронки 4 с крышкой, паровоздушного клапана с пароотводными трубками 6, присоединительных патрубков и рамы.

В системе охлаждения установлена термостатная коробка с двумя термостатами типа Б № 3 (ГОСТ 3683—61), автоматически регулирующими температуру воды и масла при работе дизеля.

Для охлаждения дизеля при остановке трехходовой кран следует поставить в положение «Остановка». Вся вода в этом случае независимо от ее температуры поступает в холодильник воды, благодаря чему вода и масло быстро охлаждаются.

Воду заливают во внутренний контур системы охлаждения через расширительный бачок так, чтобы уровень ее был выше головки блока. Уровень воды определяют по указателю расширительного бачка.

Низковольтное электрооборудование дизель-генератора У14-ГС выполнено по однопроводной системе. Электродвигатель вместе с редуктором смонтирован на стальном кронштейне, прикрепленном к кожуху маховика. .

При включении электродвигателя через редуктор, дифференциальный механизм, рычаги и тягу приводится во вращение рычаг регулятора топливного насоса и тем самым увеличиваются или уменьшаются обороты дизель-генератора, контролируемые по тахометру или частотомеру. Воздействовать на электродвигатель следует импульсами, длительность которых зависит от времени нажатия на кнопку «Вперед» или «Назад».

На приборном щитке размещены электротахометр коленчатого вала дизеля; дистанционный манометр масла в главной магистрали дизеля; два термометра ·— для воды, выходящей из головок блоков, и масла, выходящего из дизеля; вольтамперметр зарядного электрогенератора и аккумуляторной батареи.

Посередине щитка управления под штампованной крышкой расположен блок защиты с плавкими вставками, предохраняющий зарядный генератор от перегрузок и замыканий в цепи.

Воздухоочистители, которыми оборудован дизель-генератор, действуют по принципу инерционной очистки воздуха от пыли и фильтрации его при проходе через увлажненную маслом проволочную канитель. Отделенная от воздуха пыль оседает в нижней части фильтра — бункере, периодически очищаемом. В особо пыльных условиях воздухоочиститель дизеля следует чистить через каждые 10 ч работы.

При сборке воздухоочистителя после чистки необходимо обращать внимание на надежность уплотнения стыков между головкой с корпусом и корпуса с бункером, обильно смазывать солидолом войлочные кольца и надежно затягивать стяжные болты.

Синхронный трехфазный генератор рассчитан на номинальное линейное напряжение 400 в, мощность 200 кВт и номинальную частоту переменного тока 50 гц. Три фазы обмотки статора соединены в. звезду с выведенным нулем. Статор имеет шесть выводных концов обмотки. Схемой генератора и возбудителя предусмотрено, что при работе с автоматическим угольным регулятором напряжения в неустановившемся режиме и мгновенных сбросах нагрузки в пределах 50—75% и 75—100% номинальной мощности, напряжение на зажимах генератора должно изменяться не более чем на 5%, при этом время восстановления номинального значения напряжения не должно превышать 3 сек.

Генератор может выдерживать в нагретом состоянии при номинальных напряжении и частоте перегрузку по току до 10% в течение 2 ч и трехфазное короткое замыкание в течение 2 мин при токе возбуждения, соответствующем номинальной нагрузке.

Схемы электрических соединений.

Привод барабана-питателя, ленточного транспортера и боковых щеток осуществляется от трехфазных асинхронных электродвигателей. При помощи кнопок управления и магнитных пускателей, управляющих включением и отключением, а также реверсированием электродвигателей рабочих механизмов машины, ток подается на приводы всех механизмов.

На силовой панели смонтированы пять фидеров: главный отключают трехполюсным рубильником, а остальные — трехполюсными пакетными выключателями.

Параметры электростанции и положение рабочих органов машины контролируются соответствующими приборами, установленными на панелях управления в кабине головной машины.

На машинах СМ-2 последних выпусков в связи с прекращением производства электростанций У14-ГС установлена дизель-электрическая станция типа У36 с панелью распределения и управления типа КУ-67Б.

Благодаря этому появилась возможность управлять процессом подогрева воды и масла дизеля посредством подогревателя типа ПЖД-600 (взамен котла подогревателя при дистанционном запуске дизеля). Кроме того, стало возможно автоматически поддерживать напряжение на синхронном генераторе в пределах 380—400 в при изменении нагрузки от нуля до номинальной без регуляторов напряжения УБК и РНА-60, так: как синхронный генератор станции У36 оборудован собственным автоматическим регулятором напряжения, встроенным в систему возбуждения генератора.

Электростанция типа У36 состоит из дизеля 1Д12 и синхронного трехфазного генератора переменного тока ГСФ-200 мощностью 200 кВт со статическим возбудителем и встроенным регулятором напряжения.

Принципиальная электрическая схема машины СМ-2 с электростанцией У36 представлена на рис. 33.

Низковольтное электрооборудование, размещенное на дизеле 1Д12, выполнено по двухпроводной схеме и включает: стартер типа СТ-722 (СТ), вспомогательный генератор типа Г-732 (ГЗ), реле-регулятор тока типа РРТ-32 (РРТ), два выключателя ВК-317 (ВКС, ВКМ), контакторы типа КМ-600ДВ (1К) и ТКС-101ДОД (2К), привод масляного насоса типа МИ1 (ДМ), привод механизма сдвига топливной рейки дизеля (ДР), электродвигатель постоянного тока типа МУ-320. (100 вт, 24 в) автомат защиты низковольтных цепей (АЗС), шунт амперметра (Ш), тахометр (ТХ), вольтамперметр (ВЛ) и фильтр радиопомех. (Ф). На дизеле установлены также подогреватель ПЖД-600 со щитком управления.

Дистанционный запуск прогретого дизеля и изменение числа его оборотов производят со щита управления из кабины головной машины СМ-2. При температуре окружающего воздуха ниже +5°С дизель запускают после подогрева воды и масла.

Синхронный генератор электростанции — не самовозбуждающийся. Поэтому после запуска дизеля и доведения числа его оборотов до 1500 в 1 мин для возбуждения генератора необходимо нажатием кнопки начального возбуждения подать от аккумуляторной батареи напряжение в статический возбудитель генератора.

Запуск и управление электродвигателями рабочих органов машины СМ-2 с новой электростанцией производится с пульта управления в основном в том же порядке, как и с электростанцией У14-ГС.