Химическим источником тока называют устройство, в котором химическая энергия превращается непосредственно в электрическую.

Химические источники тока делятся на две группы: первичные элементы и аккумуляторы.

В первичных элементах происходит необратимый процесс преобразования химической энергии в электрическую (разряд). Вещества, образовавшиеся в процессе разряда, не могут быть восстановлены до первоначального химического состава. Поэтому разряженный первичный элемент приходит в негодность. По конструкции они могут быть самыми различными, но все они состоят из двух электродов — проводников первого рода, разделенных слоем электролита. К химическим источникам тока предъявляют следующие требования: высокая надежность, отсутствие вредного воздействия на питаемую аппаратуру, малые габаритные размеры и масса, относительно малая стоимость и минимальный саморазряд, широкий интервал рабочих температур.

Характеристики. Э. д. с. многих первичных элементов сравнительно невелика и равна 1,2—1,7 В. Для получения больших напряжений первичные элементы соединяют последовательно.

Во время работы элемента происходит непрерывный процесс растворения отрицательного электрода, а к положительному электроду из электролита подходят ионы водорода. Молекулы водорода на положительном электроде образуют непроводящий слой. Это явление называется поляризацией элемента. В результате поляризации увеличивается внутреннее сопротивление элемента и снижается его напряжение.

Для устранения поляризации в состав элемента вводят деполяризаторы — вещества, богатые кислородом, например перекись марганца. Деполяризаторы превращают водород в воду и освобождают положительный электрод от непроводящего слоя водорода.

Количество электричества, которое можно получить от элемента во время его разряда, называют емкостью первичного элемента:

Q=IptP'

где Ip — разрядный ток, А;

tр — время разряда, ч.

Емкость первичного элемента зависит от количества его активных веществ, разрядного тока, режима разряда, температуры электролита и времени хранения. С увеличением разрядного тока ухудшается процесс деполяризации и активные вещества элемента используются не полностью. В результате снижается емкость элемента. Перерывы разрядного тока улучшают процесс деполяризации и способствуют увеличению емкости.

С повышением температуры электролита химические процессы в элементах протекают более интенсивно и емкость элементов увеличивается. При слишком высоких температурах электролит высыхает и емкость снижается.

Даже при отключенной нагрузке в элементах происходит саморазряд, т. е. бесполезный расход его активных веществ. Саморазряд элемента вызывается несовершенством изоляции между электродами и образованием на отрицательном электроде местных гальванических пар в местах вкраплений в электрод посторонних примесей.

Саморазряд увеличивается при установке элемента в сыром месте и при загрязнении его пылью и грязью. Каждый элемент характеризуется номинальной емкостью. Она соответствует определенному режиму разряда, указанному заводом. Фактическая емкость элемента зависит от условий разряда и обычно отличается от номинальной емкости.

Для электропитания портативных устройств автоматики и телемеханики, электроизмерительных приборов, некоторых устройств железнодорожной сигнализации предназначены марганцово-цинковые, воздушно-марганцово-цинковые и ртутно-цинковые элементы и батареи.

Марганцово-цинковые, воздушные марганцово-цинковые и ртутно-цинковые элементы.

Наибольшее распространение получили сухие марганцово-цинковые элементы. Их выпускают в двух модификациях: стаканчиковые и галетные. Положительным электродом марганцово-цинковых элементов является агломерат, состоящий из смеси двуокиси марганца Мп02 и графита, пропитанных раствором нашатыря, а отрицательным - металлический цинк Zn. В качестве электролита используют раствор хлористого аммония NH4CI в виде пасты.

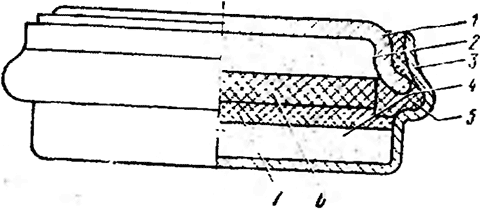

Такая конструкция галетного марганцово-цинкового элемента (рис. 201) удобна для последовательного соединения элементов, получения более высоких напряжений. Для этого элементы накладывают друг на друга таким образом, чтобы выступ положительного электрода одного элемента плотно соприкасался с верхним токопроводящим слоем следующего элемента. Промышленность выпускает сухие элементы марганцово-цинковой системы трех типов, которые могут работать при различных температурах окружающей среды: летние — от +17 до 60 °С; холодостойкие — от —40 до +40 °С; универсальные — от —40 до +60 °С.

Рис. 201. Галетный элемент:

1 — положительный электрод из агломератной массы; 2 — тонкая бумажная прокладка; 3 — картонная диафрагма с электролитом; 4 — электрод; 5— токопроводящий слой; 6 — чехол; 7 — выступ

Рис. 202. Марганцовоцинковый элемент с солевым электролитом

В сухих воздушномарганцовоцинковых элементах в состав агломерата. кроме перекиси марганца и графита, добавляют активированный уголь, который способен адсорбировать (поглощать) из воздуха кислород. Поэтому в этих элементах деполяризация происходит интенсивнее. Газовая камера воздушномарганцовоцинковых элементов сообщается с наружным воздухом через специальное отверстие. У неработающих элементов эти отверстия должны быть закрыты пробками, что предохраняет агломерат от высыхания. Во время работы пробки следует открыть.

![]()

Рис. 203. Общий вид герметичных марганцово-цинковых элементов с щелочным электролитом типов МЦ-4К (а), МЦ-3К (б), MЦ-2K (в), МЦ-1К (г)

В марганцово-цинковом элементе (рис 202) с солевым электролитом в качестве положительного электрода использован агломерат из двуокиси марганца и углеродистых материалов, напрессованных на угольный стержень 5. Отрицательный электрод 6 выполнен из цинка и имеет форму стакана. Картонная шайба 7 служит для изоляции электродов. Носителем электролита является диафрагма 4 из кабельной бумаги, пропитанной солевым электролитом и нанесенным на нее тонким слоем насты. Элемент заливают изоляционной смесью 2. Для подключения внешней цепи на угольный электрод насажен металлический колпачок 1. При изготовлении таких элементов применяют новую технологию, позволяющую увеличить рабочую поверхность положительного электрода и улучшить электрические характеристики без увеличения габаритных размеров.

Положительным электродом у герметичных марганцово-цинковых элементов с щелочным электролитом (рис 203) служит смесь двуокиси марганца с графитом, а отрицательным - амальгамированный порошкообразный цинк Между электродами имеется сепаратор, состоящий из нескольких слоев высокопористого картона, пропитанного раствором едкого калия, насыщенным цинком. Применение щелочного электролита в элементах повышает коэффициент использования двуокиси марганца и уменьшает поляризацию электродов

Рис. 204. Конструкция ртутно-цинкового элемента:

1 — крышки, 2 — отрицательный электрод (цинковые опилки), 3 — корпус, 4 — положительный электрод, 5 — резиновое кольцо; 6 — сепаратор на фильтровальной бумаги, 7 — диафрагма из фильтровальной бумаги

Конструкции ртутно-цинкового элемента (рис. 204) аналогична конструкции марганцово-цинковых элементов с щелочным электролитом. Активная масса положительного электрода состоит из смеси красной окиси ртути и графита, отрицательного электрода — из амальгамированного цинкового порошка, содержащего 5- 10% металлической ртути

В качестве электролита используют раствор едкого кали плотностью 1,4 г/см, насыщенный окисью цинка В основном электролит заключен в порах электродов и сепаратора из фильтровальной бумаги Э д. с ртутно-цинковых элементов (РЦ53, РЦ55, РЦ53Х и др.) равна 1.36 В и мало меняется в процессе разряда, разрядный ток от 0,1 до 300 мА. Недостатками ртутно-цинковых элементов являются высокая стоимость и плохая работоспособность при отрицательной температуре.