В зарубежном вагоностроении большое внимание уделяется проблеме снижения вибраций и антикоррозионной защите кузова вагона. Для защиты от коррозии внутренней поверхности металлической обшивки и других элементов кузова используют покрытия на основе полиэфирных, эпоксидных, поливинилхлоридных, полиуретановых и других смол. Применяют для этих целей различные модификации этих смол, а также материалы на основе битумов и канифоли. Защитные средства от коррозии, производимые в большом ассортименте из полимерных материалов под разными фирменными названиями, весьма различны по своим составам и технологическим характеристикам. Обычно к ним предъявляют повышенные требования по химической стойкости, надежной адгезии к металлу, вибро-, морозо- и теплостойкости, а также минимальной гигроскопичности. Кроме того, они должны иметь по возможности минимальный вес и быть технологичными в применении. Многообразие материалов, используемых в зарубежном вагоностроении для этих целей, объясняется трудностью создания лакокрасочных материалов, совмещающих комплекс таких свойств. К числу наиболее высококачественных покрытий, отвечающих большинству указанных требований, западногерманские и американские фирмы относят лакокрасочные материалы на основе эпоксидных и полиуретановых смол [21, 22, 23].

На вагоностроительных заводах ФРГ при строительстве вагонов- ресторанов и вагонов метрополитена для окраски внутренних поверхностей обшивки металлических кузовов и их элементов, включая полы, применяют грунтовки и краски на основе эпоксидных смол. Для наружной окраски используют главным образом композиции на основе полиуретана [21]. Такого же состава полиуретановая смола шифра К 3402 применяется в США на железной дороге Вестен—Марилоун для покрытия внутренних поверхностей грузовых вагонов-хопперов [22].

Покрытия на эпоксидной и полиуретановой основе водостойки, устойчивы к окислительным средам и механическим воздействиям. Они более надежно и более продолжительное время, чем другие известные лакокрасочные покрытия, обеспечивают защиту металла от коррозии.

Технология нанесения на металл эпоксидных и полиуретановых покрытий предусматривает тщательную очистку поверхности металла дробеструйной обработкой или химическими методами. Кроме того, непосредственно перед нанесением лакокрасочный материал подогревают до температуры +90-95° С. Окраска внутренних поверхностей осуществляется в несколько слоев с последующей горячей сушкой. Все это осложняет процесс использования этих материалов, однако гарантирует длительный срок службы кузовов без коррозионных повреждений.

Наряду с эпоксидными и полиуретановыми грунтовками и мастиками в ФРГ используются мастики на битумной основе. Такое защитное покрытие имеют внутренние поверхности кузовов вагонов-ресторанов, построенных до 1960 г. В вагонах I класса более поздней постройки серии Арюм-65 применена битумная мастика, содержащая в качестве наполнителя слюду. Толщина такого покрытия составляет 3-5 мм. Эта же мастика в сочетании с пенополистиролом используется для покрытия стен кузовов вагонов-ресторанов [24].

Эксплуатирующиеся на английских железных дорогах 400 цельнометаллических пассажирских вагонов имеют антикоррозионное и вибро-звукоизолирующее покрытие кузова, состоящее из грунтовки на битумной основе, по которой нанесена синтетическая мастика с асбестом в качестве наполнителя под названием аквапласт. Толщина ее слоя составляет 3—3,5 мм [36, 37].

В США в 1968 г. выпущена партия вагонов для скоростного движения в поездах «Метролайнер», кузова которых имеют вибропоглощающее покрытие марки еленкноте, которое представляет собой битумный клей, модифицированный натуральным каучуковым латексом. На тонкий слой этого покрытия приклеивается листовая резина толщиной 4,8 мм. Этим создается монолитная, антикоррозионная звуко-, вибро- изоляционная система, прочно связанная со сталью кузова вагона [35].

В ГДР выпускаются пассажирские вагоны для международного сообщения, имеющие на внутренней поверхности обшивки и каркаса кузова покрытие из антикоррозионной обмазки, поверх которой нанесено противошумное покрытие хелибит-50 [27]. В вагонах типа 47К применено специальное антикоррозионное и шумопоглощающее покрытие из мастики преолит [32].

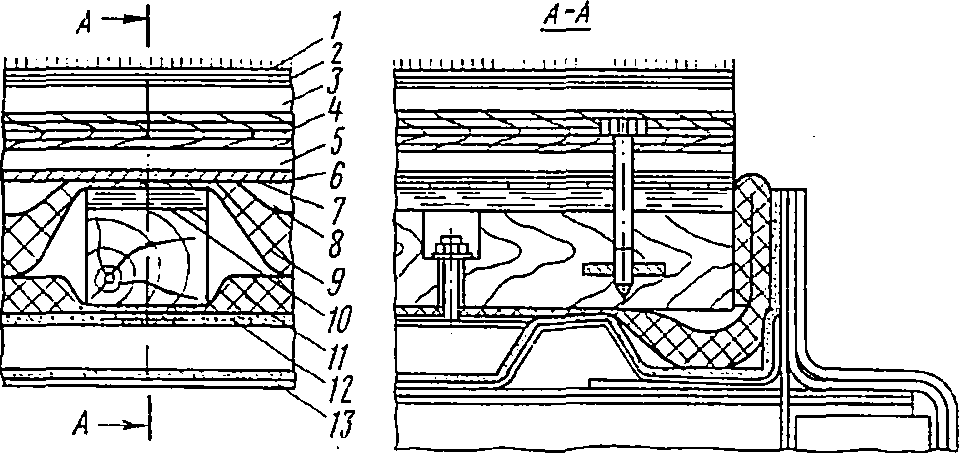

Во Франции надежную звуко-, вибро- и теплоизоляцию имеют новые- вагоны трансъевропейского экспресса «Мистраль», предназначенные для сообщения Париж—Ницца. Обшивка и каркас кузовов вагонов всех типов, входящих в состав этих поездов, имеют многослойную, звуко-, вибро- и теплоизоляцию (рис. 15) [28, 29].

В Австралии в пассажирских поездах, на линии Сидней—Перт, кузова вагонов имеют вибро- и шумопоглощающие битумные покрытия [31]. Покрытия, поглощающие шум и вибрацию, из составов на битумной основе имеют кузова пассажирских вагонов типа МАРк IIB, эксплуатирующиеся на линиях Восточного побережья и в Западном округе Англии [37].

В пассажирских вагонах дальнего следования (ФРГ) серии беюм 60, 62 и других, постройки 1970—1971 гг., антикоррозионное и вибро- звукопоглощающее ограждение обшивки кузовов и межкупейных перегородок состоит из антикоррозионной краски, на которую специальным клеем приклеивается листовой стеклопластик. На этот подслой приклеиваются плиты из минеральной ваты объемным весом 12 кг/м3 и бумажнослоистый пластик декоративной отделки боковых стен [30].

Для наружной окраски вагонов в целях защиты от коррозии в разных странах применяют различные лакокрасочные материалы. В последние 3—4 года начали распространяться полиуретановые покрытия как наиболее высококачественные и долговечные [21, 36].

В ФРГ для наружной окраски подвижного состава разработаны новые двухкомпонентные полиуретановые лаки типа D/D («десмодур-N» и «десмофен-650»). Обе составные части смешиваются непосредственно перед нанесением. В результате получают защитные пленки с характерной для полиуретана высокой химической, коррозионной и водостойкостью [21]. Применение обычных моющих кислотных или щелочных средств не оказывает заметного воздействия на цвет и глянец покрытия.

Рис. 15. Схема устройства пола вагона поезда «Мистраль»:

1 — ковер; 2 — поливинилхлоридный линолеум; 3 — древесноволокнистая панель низкой плотности; 4 — фанера; 5 — древесноволокнистая панель низкой плотности; 6 — древесноволокнистая панель высокой плотности; 7 — свинцовый лист; 8 — воздушная прослойка; 9 — минеральная вата низкой плотности; 10 — пластмассовая прокладка; 11 — минеральная вата средней плотности; 12 и 13 — звукоизоляционный пластик По опубликованным данным, покрытия типа D/D на вагонах, локомотивах, автобусах после 4—5 лет эксплуатации сохраняют свой первоначальный цвет. Однако эти лаки нестойки при воздействии концентрированных кислот и щелочей. Эпоксидные лаки более устойчивы. Поскольку полиуретановые лаки на базе десмодур-десмофен а создают наиболее надежные и высококачественные наружные слои, их применяют для окончательной отделки — нанесением первого и второго покровного слоя. Для грунтовки поверхности используют более дешевые материалы. Аналогичная технология окраски применяется и на железных дорогах Франции [36].

При нанесении лакокрасочных покрытий из материалов на полиуретановой основе в качестве первого слоя используют грунт, содержащий цинк и железный сурик. Затем наносят 2—3 слоя темных полиуретановых эмалей и лишь последним слоем наносят эмаль требуемого цвета. Покрытия на основе полиуретанов используются на некоторых вагоностроительных предприятиях ФРГ взамен ранее применявшихся нитролаков. При этом отпадает необходимость применять масляную шпаклевку.

В ФРГ наружное покрытие красками на полиуретановой основе применяют для пассажирских вагонов скоростных поездов, а также вагонов метрополитена. Например, все вагоны метро Франкфурта имеют наружную окраску лаками типа десмодур-десмофен [33]. Полиуретановые покрытия имеют также кузова пассажирских вагонов дневных скоростных поездов национальных железных дорог Канады, курсирующих на линиях Торонто—Сарная и Торонто—Унисон. На вагонах с алюминиевым кузовом полиуретановое защитное покрытие длительное время сохраняет блеск алюминия [34].

Наряду с покрытиями на основе полиуретана для окраски вагонов применяют и различные покрытия на основе эпоксидных смол. Так же, как и полиуретановые, они требуют тщательной подготовки окрашиваемой поверхности, что обеспечивает возможность получения прочного, долговечного покрытия. Учитывая, что стальные поверхности после очистки быстро окисляются, слой грунтовки на них обычно наносят непосредственно после их очистки. При этом грунтовки, также на основе эпоксидных смол, применяют с большим содержанием цинка. Затем на грунтовку наносят в два-три слоя краски или эмали. Эти композиции подбирают с расчетом совместимости эпоксидной грунтовки с последующими слоями покрытий. Обычно для удобства нанесения в состав лакокрасочных эпоксидных и других композиций вводились растворители. Растворитель, делая композицию менее вязкой, улучшал процесс ее распыления. Однако толщина пленки, содержащей растворитель, в процессе сушки уменьшалась на 25-50%. В настоящее время разработаны рецептуры эпоксидных покрытий, не содержащих растворителей и наносимых сразу слоем 2,5—3,75 мм.

Для изготовления таких составов без растворителей используются жидкие эпоксидные смолы (типа эпифен, эписеал, эпи-таз), отверждаемые аминами или полиаминами. Они легко наносятся кистью и могут быть нанесены распылением.

Исключение растворителей из рецептуры эпоксидных покрытий уменьшает пожароопасность процесса окраски, упрощает систему вентиляции помещений и рабочих мест и условия хранения лакокрасочных материалов.