Рост скорости движения грузовых и пассажирских поездов поставил перед железными дорогами ряда стран задачу поиска новых, более совершенных материалов для тормозных колодок. Оказалось, что чугунные колодки снижают свою тормозную эффективность и не обеспечивают безопасности движения при скорости грузовых и пассажирских поездов, близкой соответственно к 100 и 160 км/ч. Это происходит вследствие резкого падения коэффициента трения чугуна по стали от высокой температуры, развивающейся в процессе торможения при таких скоростях, в зоне контакта колодок и поверхности катания колеса. В связи с этим усилия специалистов многих зарубежных дорог были направлены на создание тормозных колодок из полимерных материалов на основе синтетических каучуков и смол, обладающих более стабильным коэффициентом трения, менее зависящим от температуры торможения [38].

В настоящее время на железных дорогах США, ФРГ, ГДР, Англии, Японии, Франции и других стран эксплуатируется и широко проверяется на локомотивах и другом подвижном составе около 20 типов композиционных тормозных колодок из различных полимерных материалов. Составы материала этих колодок разнообразны и представляют собой смесь связующего полимера — синтетической смолы или каучука или их комбинаций с различными наполнителями. В качестве последних обычно применяют разные сочетания волокнистых и порошкообразных веществ минерального и органического происхождения, металлические порошки, стружку. Тормозные колодки из полимерных материалов изготовляют прессованием однородной смеси всех компонентов в соответствующих пресс-формах под высоким давлением и необходимой для полимеризации связующего из синтетической смолы или каучука температуре.

Наибольшее распространение на зарубежных железных дорогах получили колодки типа «Кобра» в США, Jurid в ФРГ, Kosid в ГДР и Ferado в Англии и некоторые другие.

Длительная и широкая эксплуатация на зарубежных дорогах тормозных колодок из полимерных материалов позволила выявить их достоинства и недостатки по сравнению с чугунными, определить перспективу их использования при повышении скорости движения поездов до 200км/ч и более. Установлено, например, что у колодок этого типа коэффициент трения в среднем втрое выше и значительно меньше зависит от скорости, чем у чугунных; износ их в 3—4 раза ниже чугунных. Главным же их преимуществом по сравнению с чугунными является незначительная зависимость коэффициента трения от скорости движения поезда.

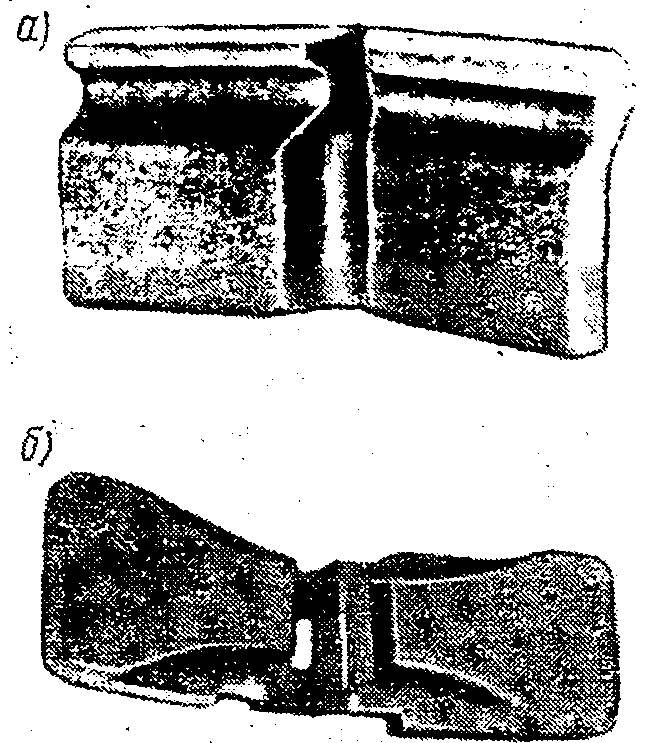

Рис. 104. Полимерные тормозные колодки:

а - гребневая шириной 102 мм; б - с пазом в утолщенными краями

Испытания, проведенные в США, показали, что использование полимерных колодок (рис. 104) снижает износ локомотивных колес. При этом 8 таких колодок способны выполнять работу торможения 16 чугунных. Отмечаются хорошие результаты эксплуатации гребневых неметаллических колодок шириной 102 мм и колодок, имеющих посередине поперечный паз и утолщенные края. Установлено, что секционные колодки, имеющие два и более поперечных паза, лучше рассеивают тепло, возникающее при торможении.

В ФРГ колодки типа «Jurid» широко применяются с 1957 г. Различные модификации их (ВК-58, ВК-63, ВК-64, ВК-9 и др.), имеющие различные коэффициенты трения, эксплуатируются на тепловозах разных серий, на электровозах, пассажирских вагонах, дизель-поездах, грузовом подвижном составе, на поездах метрополитенов и маневровых локомотивах. Из материала «Jurid»-874 с более высоким коэффициентом трения, равным 0,34, применяют тормозные накладки дисковых тормозов подвижного состава ФРГ, Японии, Франции, Бельгии, Швейцарии, Испании, Греции и Скандинавских стран [39]. Несколько лет на вагонах и тепловозах серий 60 и 100 исследовался процесс износа колесных пар и колодок различного типа. Отмечается, что у тепловозов V100 износ колес за межремонтный пробег в среднем на 10% больше, чем при использовании чугунных колодок, а износ бандажей у тепловозов V60 примерно одинаков. Полимерные колодки устойчиво работают в сухую погоду. Наблюдения показали, что для большей части подвижного состава лучшим оказалось использование колодок с низким (0,18) коэффициентом трения. Такие колодки применяются в эксплуатации без переделки рычажной передачи и имеют более стабильный коэффициент трения в различных климатических условиях. К существенным недостаткам полимерных колодок относится снижение в дождливую и снежную погоду коэффициента трения, что наряду со снижением коэффициента сцепления колеса с рельсом приводит к увеличению тормозного пути. Испытаниями колодок более чем 10 различных вариантов их состава установлено, что коэффициент сцепления колес с рельсами при торможении полимерными колодками в большинстве случаев меньше реализуемого при использовании чугунных колодок и что наличие в составе материала колодок графита снижает коэффициент сцепления. Отмечается, что в климатических условиях ФРГ и Канады в сырое время года полимерные колодки в процессе торможения склонны к образованию на их контактирующей поверхности стальных включений. В эти же периоды наблюдается повышенный износ бандажей чугунными колодками. Отмечается, что грубые повреждения поверхности катания колесных пар происходили при торможении в течение длительного времени с небольшим усилием нажатия (до 0,3 кг/см2) при наличии на поверхности трения нажатия воды (дождь, снег, лед).

Во Франции разработан новый материал для колодок, который обеспечивает высокую тормозную эффективность на сухих и мокрых рельсах независимо от скорости движения без чрезмерного износа колеса. Основными компонентами состава материала являются смесь каучука и синтетической смолы в соотношении 1,3/2, чугун особого состава (С — 3%, Si — 1,2%, Мп — 0,6%, Р — 1%, S — 0,2%), окись цинка, свинец, магний, барий, свинцовый блеск и другие добавки.

К недостаткам полимерных колодок относят также больший, чем при чугунных колодках, износ бандажей и образование на них кольцевых выработок. На пригородных поездах, эксплуатирующихся со скоростью до 120 км/ч с частыми торможениями, обнаруживался повышенный износ бандажей, наличие выбоин и выработок на них от колодок шириной 85 мм, наиболее заметных на краях профиля бандажа [40]. Предполагается, что вся тормозная нагрузка вследствие деформации колодки во время торможения приходится, главным образом, на ее крайние части и выделяющееся при этом тепло способствует образованию кольцевых выработок на колесе. Установлено, что полимерные колодки в результате меньшей теплопроводности и большого коэффициента теплового расширения деформируются под влиянием· тепла торможения в продольном и поперечном направлениях в большей степени, чем чугунные. Незначительная теплопроводность материала колодок является причиной повышенного нагрева поверхностных слоев колеса. Быстрое последующее охлаждение приводит к появлению в них напряжений и образованию трещин, выкрашиванию металла и наволакиванию его на поверхность колодок. Наличие влаги и низких температур способствует усиленному износу поверхности катания. Исследования показали, что металл, нанесенный на рабочую поверхность колодки с бандажа, имеет мартенситную структуру. Отмечается, что· образование трещин, выкрашивание и наволакивание металла в большей степени вызываются в колодках со связующим из синтетических смол. На основании исследований воздействия полимерных колодок на колесо при торможении со скоростью 120 км/ч предполагается, что термическое воздействие на колесо может быть снижено применением колодок с низким модулем упругости [41].

Наряду с расширением эксплуатации полимерных тормозных колодок в ряде стран продолжаются исследования по совершенствованию их состава и технологии изготовления. В США запатентована колодка, в состав которой входят 35—65% эпоксидной смолы и отвердителей, 20—40% графита и 15—25% минеральных абразивных частиц из пемзы или полевого шпата, известняка, доломитов, окиси алюминия со включением различных глиноземов. Отмечается, что колодка такого состава не вызывает перегрева поверхности колеса при торможении, обладает высокой износостойкостью и применяется без переделки рычажной передачи.

В Швейцарии предложена колодка, состоящая из 30—80% графита или сажи с размером частиц 0,029—0,25 мм, до 45% мелких металлических наполнителей (медь, алюминий) и 20—25% фенолоформальдегидной или меламиноформальдегидной смолы. Средний коэффициент трения, равный 0,18 при скорости 120 км/ч, сохраняется практически до скорости 260 км/ч и температуры 380—450° С [43].

В Японии предложен способ изготовления колодок, в состав которых входит порошкообразное железо с размером зерен 200—300 мк в количестве 20—35%, асбест — 3%, графит—10—30%, каучук — 5%, фенолоформальдегидная смола—10—30%, стекло 5—10% (от объема смолы). Колодки прессуются под давлением 1000 ат, при температуре 130—160° С с выдержкой от 0,5 до 2 ч [44].

Для запатентованного ранее материала для колодок на основе каучукового и смоляного связующего с 20—25% белого чугуна рекомендуются новые компоненты — силикаты кремния, магния, алюминия с включением фибры, асбеста и металлических нитей из цинка или латуни.

Усовершенствованный материал предлагается в составе 2—10% феноло- или крезолоформальдегидной смолы с сикативными маслами, 4—20% каучука, 5—25% стальной стружки, 0—15% белого фосфористого чугуна, 1—6% древесной муки, 0—5% асбеста в виде жгутов или нитей, армированных металлической проволокой, 0—20% пемзы, 5—15% сернистых соединений, свинцового блеска, 5—25% окиси цинка, магния или меди, 0—10% сульфата бария, 0—10% металлы — свинец и др. [45].

Отмечается, что из-за плохой теплопроводности и выделения большого количества тепла, вредно влияющего на бандаж колеса, полимерные колодки не являются перспективными для подвижного состава, эксплуатируемого со скоростями более 140—160 км/ч при тормозном пути 1000 м. В ФРГ, например, в связи с этим сокращается применение колодочных тормозов. Более перспективным для высокоскоростных составов считается применение дисковых тормозов, совместное использование их с колодочными, а также магнитные рельсовые тормоза [3, 9, 10].