Большое внимание на зарубежных железных дорогах уделяется исследованиям и разработкам изолирующих стыков (рис. 132, 133) более совершенных конструкций, отвечающих современным требованиям эксплуатации. В большинстве стран работы в этой области осуществляются в направлении использования в конструкции изолирующих стыков деталей из конструкционных и электроизоляционных полимерных материалов. Проведение этих работ мотивируется большими расходами на содержание изолирующих стыков существующих конструкций в исправном состоянии. Это необходимо, так как в большинстве случаев ими осуществляется изоляция электрических рельсовых цепей постоянного тока участковой автоматики, обеспечивающей нормальную работу сигнализации и блокировки. Сложность вопроса состоит в том, что наряду с электрической изоляцией изолирующие стыки должны выполнять задачу прочного соединения концов рельсов друг с другом.

В ГДР до 1966 г. в конструкции изолирующих стыков применялись обычные соединяющие элементы из стальных накладок и крепежных стыковых болтов, имеющих изолирующие покрытия. Применялись также деревянные элементы и рельсовые накладки из древеснослоистых пластиков и других искусственных материалов. Удовлетворительные результаты дало применение рельсовых накладок и стыковых прокладок между торцами рельсов, изготовленных из слоистых пластмасс на основе эпоксидной смолы с наполнителями из шелковой ткани или стекловолокна. Однако изолирующие стыки такой конструкции оказались мало надежными и вызывали значительные расходы на содержание их в исправном состоянии, особенно в случаях расположения стыков на весу, между шпалами. Они не создавали однородного монолитного соединения концов рельсов, что из-за ударов и больших динамических нагрузок от колес подвижного состава приводило к повышенному износу и быстрому выходу из строя крепежных и изолирующих элементов стыка.

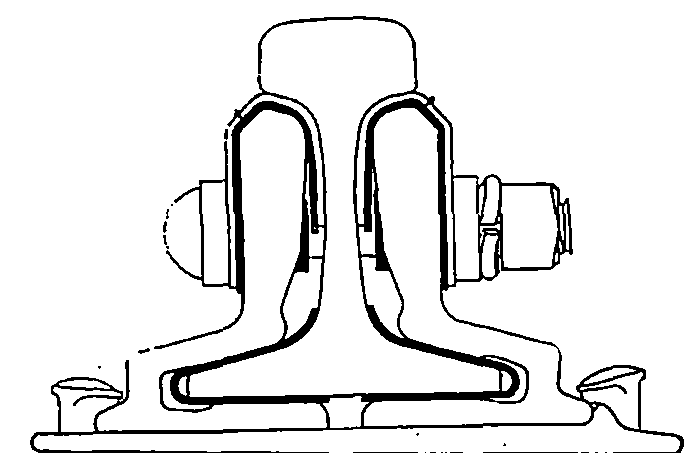

Рис. 132. Поперечное сечение изолирующего стыка рельсов с объемлющими стальными накладками и электроизоляционными прокладками из полимерных материалов

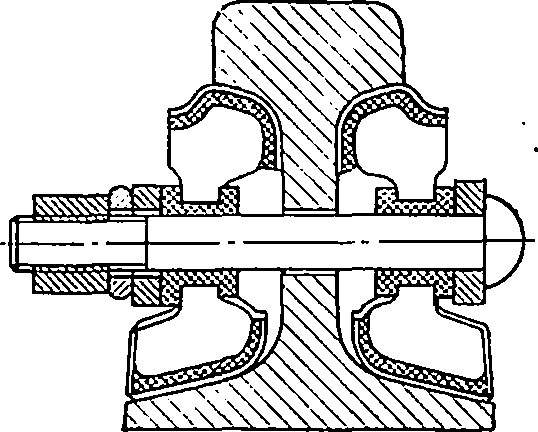

Рис. 133. Поперечное сечение изолирующего стыка рельсов типа Vulkassond

На основе результатов проводившихся работ было принято решение использовать хорошие электроизоляционные и адгезионные свойства эпоксидных смол для создания клееных конструкций изолирующих стыков, имеющих подобно обычным сварным определенные преимущества. Из-за незначительной прочности на срез клеевых и литьевых смол необходимо было создать такую конструкцию стыка, которая локализовала бы этот недостаток. Это оказалось возможным путем использования эпоксидной смолы с такими наполнителями, как стекловолокно и другие ткани, обеспечивающими высокую прочность соединения. Такой путь решения задачи позволил разработать конструкцию монолитного изолирующего рельсового стыка без применения крепежных накладок. Однако расходы на изготовление изолирующего стыка такой конструкции без рельсовых накладок пока еще велики из-за большого расхода эпоксидной смолы, сложной технологии и большой трудоемкости изготовления.

Разработка другой конструкции изолирующего стыка, изготовляемого иным способом, дала возможность создать относительно дешевые клееные изолирующие рельсовые стыки, ио с применением рельсовых накладок и крепежных стыковых болтов. Изолирующий рельсовый стык такой конструкции, изготовленный в цехе, после отверждения в течение двух дней эпоксидной смолы приобретает необходимую прочность и может транспортироваться и монтироваться в собранном виде в путь с помощью термической сварки обоих концов с уложенными в путь рельсовыми плетями. Для достижения необходимой прочности все склеиваемые при изготовлении стыка металлические поверхности, в том числе и поверхности подошвы, подвергаются пескоструйной обработке. Установлено, что наличие шероховатых поверхностей, возникающих при обработке, и удаление ржавчины увеличивают прочность склейки. В процессе изготовления стыков зачищенные концы рельсов выравниваются. После укладки между ними нескольких слоев пропитанной эпоксидной смолой хлопчатобумажной ткани, выравненной по профилю рельса, концы их плотно сдвигаются. Затем на поверхность шейки рельса, на которую обычно укладывают рельсовые накладки, в два-три слоя укладывается пропитанная смолой хлопчатобумажная ткань соответствующего раскроя. На последнюю накладываются стальные рельсовые накладки, прочно свинчиваемые стыковыми болтами. Накладки предварительно также подвергались пескоструйной обработке и обертывались изолирующей тканью, пропитанной смолой.

Контактное давление, возникающее при затягивании стыковых болтов, является достаточным и обеспечивает дальнейшее отверждение склеиваемого соединения. Оставшиеся после однодневной выдержки полые пространства между стальными накладками, шейкой рельса и отверстиями стыковых болтов заполняют, заливая в них смесь эпоксидной смолы с такими наполнителями, как, например, кварцевая мука, окиси металлов и др.

На железных дорогах ГДР с 1966 г. применяют три варианта клееных изолирующих стыков.

Первый вариант изолирующего стыка изготовляется обычными средствами скрепления. Перед его изготовлением накладки длиной 580 мм по поверхностям прилегания сострагиваются на глубину 1,2 мм для размещения изолирующего слоя. В связи с тем, что изолирующий стык такой конструкции обеспечивает растягивающее усилие, равное только 85 Т, он монтируется исключительно на стыковых путях с расположением стыков на опорах и на весу.

Для второго варианта стыка применяется накладка длиной 850 мм. Остальные элементы остаются без изменения. Этот стык воспринимает растягивающие усилия до 100 Т и может устанавливаться на стыковых и бесстыковых путях с расположением стыков на опорах и на весу.

Третий вариант изготовляется с укороченными накладками длиной 580 мм, но под подошвой рельса дополнительно приклеивается накладка длиной 430 мм и толщиной 12 мм, охватывающая подошву рельса. Чтобы создать во время изготовления стыка необходимое контактное давление, эта накладка прижимается к подошве рельса четырьмя клеммами. Изолирующий клееболтовой стык такой конструкции может воспринимать тяговое усилие и испытывать растягивающую нагрузку до 110 Т. Он применяется на стыковых и бесстыковых путях с расположением стыка на весу.

Предварительно собираемые клееболтовые изолирующие рельсовые стыки по длине изготовляются трех размеров: для первичной установки в пути, с разметкой (эпюрой) шпал 600 мм — 3555 мм; для первичной установки на пути с разметкой шпал 650 мм и при замене ранее установленного стыка на пути с разметкой шпал 600 мм — 3855 мм; для замены ранее установленного стыка на пути с разметкой шпал 650 мм — 4155 мм.

При врезке клееболтовых изолирующих рельсовых стыков в рельсовые плети на стыковых путях конец клееболтового изолирующего рельсового стыка, обращенный к обычному рельсовому стыку, должен быть отрезан в соответствии с разметкой шпал и просверлен. Необходимо, чтобы часть рельса между обычным стыком рельса и клееболтовым изолирующим стыком охватывалась по меньшей мере тремя шпалами. Все перечисленные клееболтовые изолирующие рельсовые стыки могут монтироваться и на стрелочных переводах. Однако при их расположении необходимо учитывать разметку шпал на стрелках и местные особенности, вытекающие из схемы изоляции.

Изолирующие стыки описанной конструкции обладают необходимым электрическим сопротивлением, обеспечивающим нормальную работу автоблокировки, и воспринимают минимальные продольные тяговые усилия, соответствующие 85, 100 и 110 Т. Независимо от этого исследования в области создания клееных изолирующих рельсовых стыков продолжаются в направлении использования более совершенных, поставляемых промышленностью материалов и поисков лучшей формы и конструкции соединительных элементов стыка. Считается, что клееболтовые изолирующие рельсовые стыки займут в будущем преобладающее положение и что конструкции изолирующих стыков, состоящих из предварительно соединенных концами в одно целое отрезков рельсов, превосходят любые другие известные конструкции.

В США в 1963 г. разработана новая конструкция изолирующего стыка с накладками из стеклопластика на основе эпоксидной смолы скочплай. Стык монтируется одним рабочим приблизительно за 15 мин. Примененное в материале стекловолокно обеспечивает ему некоторые свойства стали, применяемой в стыковом соединении. Электрическое сопротивление стыка в 100 раз превышает требуемое для низковольтной рельсовой цепи. Материал устойчив при температуре от —56° до +121° С. В процессе опытной эксплуатации установлено, что водопоглощение стеклопластика на основе эпоксидной смолы за неделю не превышает 0,2%.

Опыты с такими стыками проводятся на четырех участках железной дороги Новерн Грейт, отличающихся различными условиями работы. В Эверетте (штат Вашингтон) изучается влияние высокой влажности, в Глазго (штат Монтана) — больших колебаний температуры, которая изменяется здесь от —45° до 4-43° С, в штате Висконсин — воздействие высоких осевых нагрузок на участке, где ежедневно проходят 10—11 тяжеловесных составов из 220 вагонов грузоподъемностью 93 т. На сортировочной станции в г. Сент-Пол (штат Миннесота)· стыки испытываются в условиях большой густоты движения поездов, достигающей 30—40 поездов в сутки. На всех опытных участках изолирующие стыки находятся в пути и не нуждаются в ремонте.

На железных дорогах Франции при реконструкции пути с укладкой сварные рельсовых плетей длиной 300 м рельсовые цепи изолировались путем изготовления и применения клееболтовых изолирующих стыков [31]. Стыки имеют специальные накладки, которые склеиваются синтетическими смолами с рельсом и изолирующей прокладкой и дополнительно соединены с помощью высокопрочных болтов (рис. 134).

На прямых участках пути и в кривых участках с большим радиусом, где поперечные нагрузки незначительны, рельсы укладываются на деревянные шпалы и укрепляются с помощью двойного упорного скрепления. Скрепление имеет гофрированную резиновую прокладку, укладываемую между подошвой рельса и шпалой. Выполненные из стального листа клеммы имеют посередине отверстие для пружины натяжного приспособления и болта или шпального шурупа. Скрепления сравнительно дешевы. Отмечается, что при их использовании не требуется никаких противоугонных приспособлений.

На новых участках пути, рассчитанных на высокие скорости движения поездов и уложенных на железобетонных шпалах, прикрепители промежуточных рельсовых скреплений имеют стальные пружины, а рельсы укладываются на толстую резиновую прокладку, обеспечивающую нужную упругость пути.

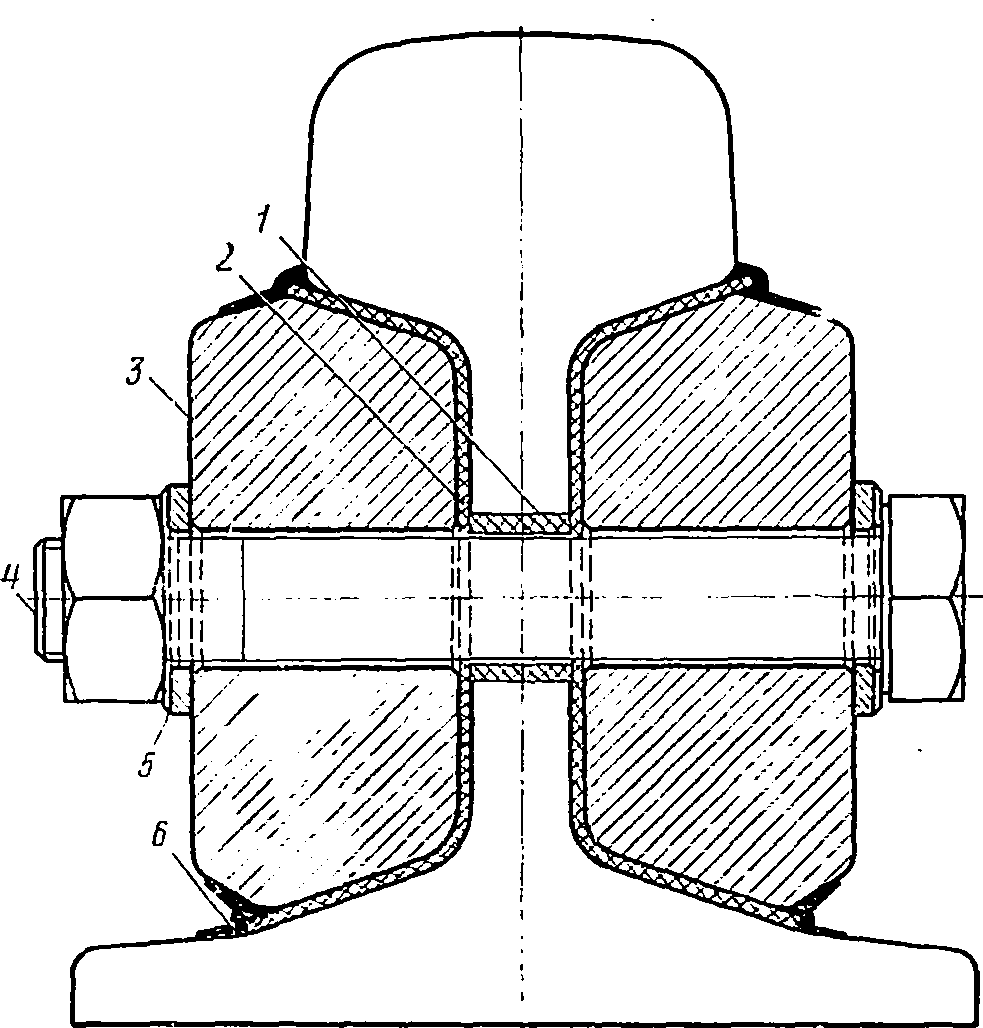

Рис. 134. Поперечное сечение французского клееболтового изолирующего стыка:

1 — приклеенная изолирующая втулка; 2 — электроизоляционный склеивающий полимерный состав; 3 — специальная стальная накладка; 4 — высокопрочный болт; 5 — стальная шайба; 6 — клеящий состав на основе эпоксидной смолы

На Нидерландских железных дорогах разработан новый способ монтажа клееболтового изолирующего стыка вклеиванием его непосредственно в сварную рельсовую плеть [32]. Способ состоит в том, что рельс разрезают снизу, начиная от подошвы, но не на всю высоту сразу. Головка рельса сохраняется неразрезанной, пока монтируется стык и происходит отверждение клеевого состава. До окончательного изготовления стыка он продолжает составлять благодаря этому одно целое и его разрезанные части не могут взаимно перемещаться. Лишь после окончательного отверждения клея в соединениях изолирующего стыка разрезают головку рельса. Разрез головки рельса заполняют специальной изоляционной мастикой. Такой метод изготовления изолирующего стыка в пути не требует длительного перерыва в движении поездов. Поэтому он получил широкое распространение. Для разрезывания рельса снизу вверх от подошвы до головки создана специальная пила с бензиновым двигателем.

На Японских железных дорогах для изготовления изолирующих рельсовых стыков предложен способ, заключающийся в заливке жидкого клеящего состава, образующего в процессе полимеризации и отверждения изолирующий промежуточный слой между рельсами и стальными стыковыми накладками. Перед заливкой состава рельсы соединяют накладками, предварительно проложив для обеспечения необходимого зазора небольшие отрезки изолирующего пластика. При этом на крепежные болты надевают втулки из термопластичного полимерного материала, температура плавления которого выше температуры плавления заливочного изоляционного состава. Щели и зазоры собранного таким образом стыка предварительно замазывают для предотвращения вытекания заливочного изоляционного состава. Заливают его в зазор между торцами стыкуемых в изолирующем стыке рельсов.

На железных дорогах Англии изолирующие стыки ранее, до 1965 г., изготовляли путем применения в них накладок из пропитанной синтетическими смолами и опрессованной заготовки буковой древесины с резиновыми обкладками. Однако недостаточная долговечность таких изолирующих стыков при возросших нагрузках потребовала улучшения их конструкции. В связи с этим было начато применение в конструкции изолирующих стыков стальных накладок, облицованных эпоксидной смолой или композициями на ее основе со стекловолокном в качестве наполнителя. Толщина слоя изоляции на накладках составляла около 3 мм. Позднее при монтаже изолирующих стыков стали применять накладки, изолированные наполовину. В собранном таким образом стыке один изолированный конец накладки контактирует с одним рельсом, а неизолированный — с другим. Этим вдвое уменьшается расход изоляционного состава. Устраивали изолирующие стыки с использованием между рельсом и стальными накладками закладных изолирующих прокладок из найлона. Наряду с этим на Британских железных дорогах на обычном стыковом пути применяются изолирующие рельсовые стыки с накладками из древеснослоистых пластиков, дополнительно покрытых слоем стеклопластика или синтетической смолой. Используют также стальные накладки, покрытые изолирующим составом на основе синтетических смол, и стальные накладки, облицованные изолирующим слоем из найлона.

В Финляндии в изолирующих стыках применяется изоляция из стеклопластика или найлона, а изолирующие накладки из буковой фанеры, стекловолокна и клееные.

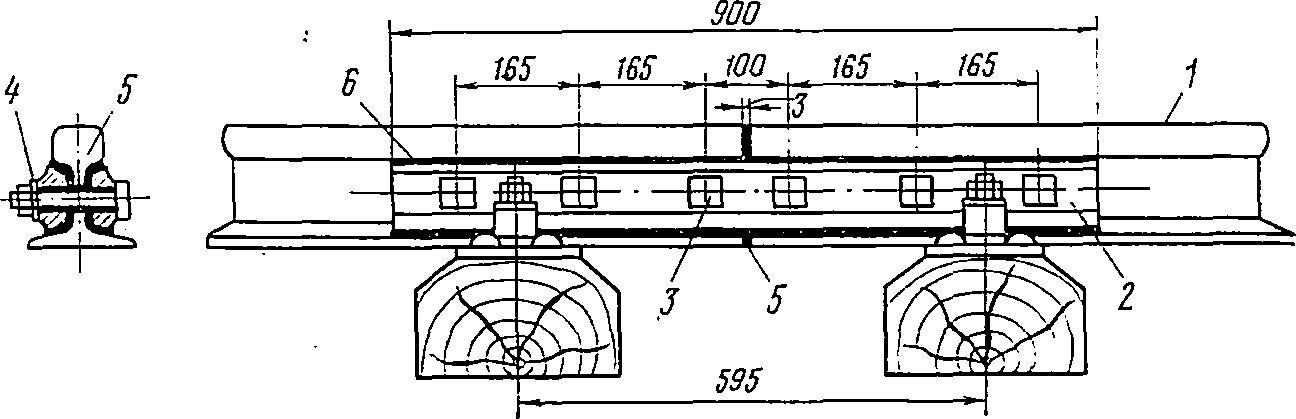

На железных дорогах ПНР в связи с введением автоматической кодовой блокировки на линии Краков — Медыка поиски путей улучшения изоляции рельсовых цепей привели к разработкам конструкции клееболтовых изолирующих стыков. Испытания их в пути начались в 1965 г. [33]. Современная конструкция изолирующего стыка представляет собой два отрезка рельса длиной от 3080 до 4360 мм в соответствии с принятым типом стыка, связанных двумя шестиболтовыми стальными накладками с изолирующей прослойкой между ними, шейками и торцами рельсов (рис. 135).

Рис. 135. Польский клееболтовой изолирующий стык:

1 — рельс; 2 — стальная накладка; 3 — отверстие под болт; 4 — шайба; 5 — слой текстолитовой изоляции торцов рельсов; 6 — электроизоляционный слой, приклеивающий накладки к рельсам из состава на основе смолы Epidian

Накладки специального профиля изготовлены из стали Stzop, а болты диаметром 25 мм выполнены из высокопрочной стали 40Н. Плоские шайбы под гайками болтов из стали St4. Изолирующий состав стеклопластика изготовлен на основе эпоксидной смолы эпидиан с отвердителем текца и с наполнителем из стекловолокна польского производства. Первые стыки были уложены в 1967 г. для испытаний на сильно нагруженном участке линии Краков — Медыка. Одновременно проводились лабораторные исследования. При статическом растяжении такого изолирующего стыка силой 110 500 кг появлялись видимые следы разрушения клея в изолирующем слое и трещины. Собранный аналогично, но не склеенный стык выдерживал не более 22 000 кг, что наглядно показывало эффект использования клееболтовой конструкции стыка. Наилучшие свойства показали стыки с использованием в качестве клеевого изолирующего состава, состоящего из 100 весовых частей смолы эпидиан, и частей отвердителя и 200 частей портландцемента. Перед нанесением клеевого состава поверхности рельсов и накладок очищались механической шлифовкой и обрабатывались для обезжиривания трихлорэтаном. Изоляция состоит из трех слоев проклеенной и пропитанной (указанным составом) стеклоткани. Болты затягиваются динамометрическим ключом до появления в них напряжения 8500 кг/см.2. Электрическое сопротивление стыка составляет 50 мегом. К концу 1968 г. было изготовлено и уложено в путь 1000 таких изолирующих стыков. В процессе эксплуатации установлено, что изолирующие клееболтовые стыки не только резко повышают надежность работы автоблокировки, но и дают значительный экономический эффект. Годовая экономия на каждом изолирующем стыке достигала 4588—1906 злотых без учета экономии, связанной с устранением опозданий поездов из-за сбоев в работе автоблокировки.