На зарубежных железных дорогах полимерные материалы находят все большее применение в качестве клеев для соединения элементов верхнего строения пути. Например, хорошие результаты по приклеиванию металлических подкладок рельсовых скреплений к деревянным шпалам были получены в Германии еще в 1938 г. В США в 1964 г. подкладки на клеевом соединении были уложены на путях Нью-Йоркского метрополитена. Испытывался такой метод укладки пути и в Канаде.

В мае 1965 г. Научно-исследовательским институтом пиломатериалов были опубликованы результаты испытаний металлических подкладок, приклеенных к деревянным и железобетонным шпалам. Целью исследования было выяснение возможности использования современных синтетических клеев на основе различных смол для рельсовых скреплений вместо крепежных болтов, с одновременным определением экономической эффективности.

В Дерби проводились испытания четырех типов клеев, поставляемых различными фирмами для приклеивания деталей в скреплениях на железобетонных шпалах. Испытания проводились с сопоставлением полученных данных соответствию требованиям, выработанным Британскими железными дорогами для скреплений на железобетонных шпалах. Однако в результате разработки и стандартизации рельсовых скреплений на железобетонных шпалах с анкеровкой закрепителей в процессе производства шпал необходимость исследований по приклеиванию подкладок к железобетонным шпалам для Британских железных дорог отпала. Поэтому исследования проводились по приклейке стальных подкладок только к деревянным шпалам. Исследовались 6 клеевых составов с использованием видоизмененных фенолоформальдегидных смол, отверждаемых при высокой температуре, и клеевых систем с использованием различных составов на основе эпоксидной смолы. Стальные опорные подкладки скрепления применялись обычной, используемой для болтового скрепления конструкции, но во всех случаях подвергавшиеся предварительной очистке путем пескоструйной обработки крупным песком. Изготовляемые скрепления подвергались продолжительным механическим испытаниям под статической нагрузкой в 35 т и 1 млн циклов повторного 20-т нагружения, боковой статической нагрузке в 12 т и 1 млн циклов повторного 12-т нагружения, а также 1 млн циклов повторного 2-т нагружения непосредственно на отрыв подкладки по клеевому шву. Испытания на долговечность включили проверку стойкости клеевого соединения в условиях изменения температуры от очень низкой до +100° С с выдержкой в кипящей воде, а также в условиях выдержки на открытом воздухе под влиянием атмосферных воздействий от одного до двух лет. Испытания всех образцов дали положительные результаты, за исключением того, что ни один клеевой состав не выдержал испытаний в кипящей воде. Последнее не расценивается как недостаток клеевого соединения, так как такие условия не встречаются в эксплуатации. Механические же испытания рассматриваются как достаточно жесткие. К общему недостатку всех клеевых систем относят то, что склеенные детали нельзя разъединить для повторного их использования.

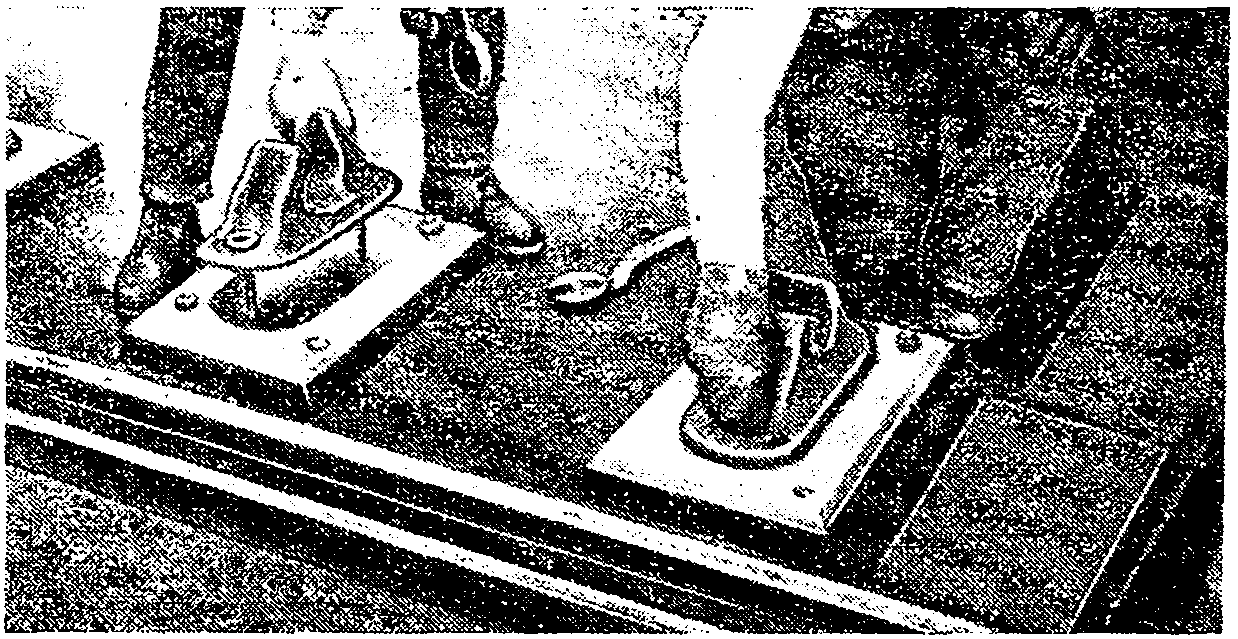

Железные дороги ГДР проводили испытания клеевых соединений в сочетании с болтовыми, точечной сваркой или с заклепочными соединениями. Это, повышая прочность и надежность сопряжения, практически исключает износ и коррозию по поверхности контакта соединяемых элементов [29]. Такие испытания проводились в рельсовых скреплениях на путях Берлинского метрополитена. В качестве клея применялся состав на основе эпоксидной смолы EKS 125 с кварцевым песком в качестве наполнителя (рис. 129). Отмечается, что при толщине клеевого шва от 3 до 20 мм прочность соединения металла с бетоном не зависит от толщины клеевого шва. Упругое рельсовое скрепление, в котором металлическая подкладка приклеивалась к бетону, выдержало при испытаниях 2500 боковых ударов с энергией каждого удара 11 кгм и после годичной выдержки добавочно еще 50 ударов с энергией 50 кгм. В то же время обычное соединение рифленой прокладки с бетоном разрушается от одного удара. После 4,5 лет выдержки склеенных образцов на открытом воздухе под влиянием атмосферных воздействий на контактирующей поверхности не было обнаружено коррозии металла. Закрепление крепежных шурупов рельсового скрепления в бетоне осуществлялось заливкой их эпоксидной смолой.

С применением рельсовых скреплений аналогичной конструкции был построен опытный двухпутный участок длиной 110 м, успешно эксплуатируемый в течение трех лет. В 1967 г. такие скрепления были установлены на мосту у Кратусберга, по которому движение поездов осуществляется со скоростью до 120 км/ч. С 1962 г. исследуется возможность применения клееболтовых изолирующих стыков рельсов. Прочность таких изолирующих стыков рельсов типа 49 на растяжение составляет 110—160 Т. Проводятся работы по применению пластмасс и смол для восстановительного ремонта изношенных элементов крестовин стрелочных переводов.

Рис. 129. Приклеивание подрельсовых подкладок эпоксидным составом

Полимерные материалы используют и для защиты от коррозии деталей рельсовых скреплений. В Японии, например, в течение ряда лет проводятся экспериментальные исследования по изысканию эффективных методов борьбы с коррозией рельсов, подкладок и других деталей скреплений [30]. Первая серия экспериментов по защите стальных подкладок от коррозии была начата в 1952 г. Для этого использовались различные покрытия, в том числе окрашивание, покрытие полимерными материалами, металлизация. Экспериментальные подкладки разных типов устанавливались в тоннелях на электрифицированных и на неэлектрифицированных участках пути. Периодический осмотр подкладок с извлечением их из пути позволил сделать следующие выводы:

окрашивание является дешевым и достаточно эффективным способом борьбы с коррозией; наиболее благоприятными оказались краски на цинковой основе;

защитная полимерная пленка имеет большую толщину, чем слой краски, она более стойка к механическим повреждениям, но местами отслаивается от поверхности металла; лучшим из испытывавшихся полимерных покрытий оказалось найлоновое;

металлизация показала удовлетворительные результаты, но слабым местом оказались зоны отверстий для прикрепителей;

лучшие результаты были получены на подкладках, изготовленных из нержавеющей стали.

Вторая серия опытов проводилась с более длительным периодом испытаний образцов, окрашенных краской на цинковой основе, а также образцов, покрытых найлоновой пленкой и изготовленных из нержавеющей стали. Испытания показали, что для снижения коррозии необходимо уменьшить электрический потенциал между рельсом и земляным полотном и улучшить изоляцию рельсов от земляного полотна. Для этой цели было рекомендовано применять найлоновые прокладки под подошвой рельсов и изолировать стальные шпальные подкладки нанесением на них найлоновой пленки.

На железных дорогах Австралии предложена конструкция противоугона, выполненного из стеклопластика на основе эпоксидной смолы горячего отверждения. Изготовление противоугона осуществляется намоткой стеклянного волокна в виде восьмерки в специальной форме (кондукторе) с последующими пропиткой эпоксидной смолой в количестве 30% веса изделия и отверждением при температуре +150°-200° С. Стекловолокно должно обладать пределом прочности при растяжении до 31 600 кг/см2. К преимуществам противоугона такой конструкции из стеклопластика относят экономичность, простоту изготовления и незначительный вес.

В США запатентована конструкция составного рельса, увеличивающего межремонтный срок службы и надежность пути при высокоскоростном движении. При следовании поездов с большой скоростью в рельсах возникают сложные колебания и вибрации, которые ведут к быстрому расстройству промежуточных рельсовых скреплений. Длинномерные рельсы, укладываемые на упругих резиновых прокладках, не решают проблему, так как не поглощают этих колебаний и вибраций. Составной рельс предлагаемой конструкции оборудован двумя продольными стальными полосами, плотно прилегающими с обеих сторон к шейке рельса. Между полосами и шейкой рельса проложены резиновые прокладки. Рельс с продольными полосами и резиновыми прокладками стягивается болтами над каждым рельсовым скреплением на шпалах.

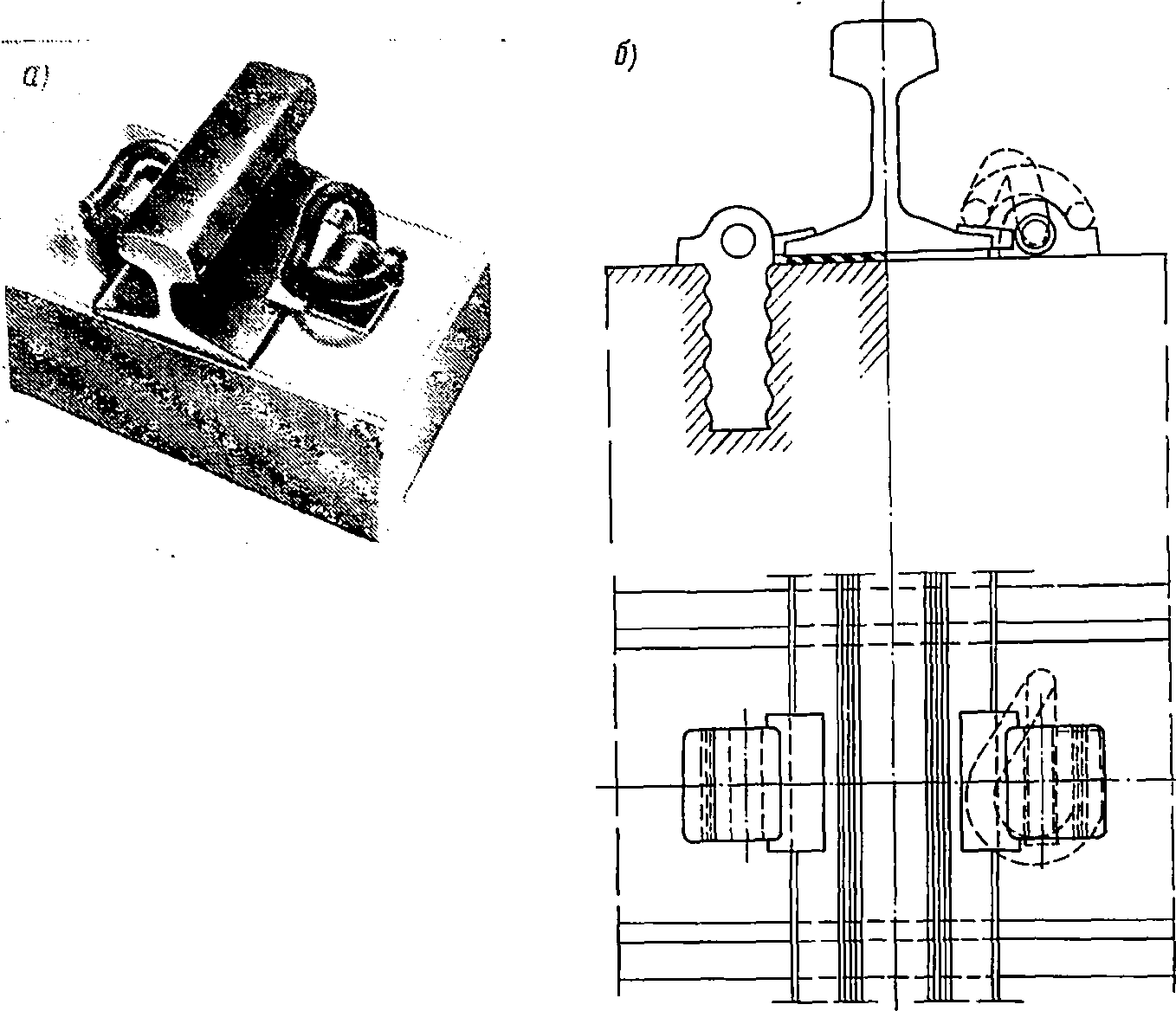

На Австрийских железных дорогах на протяжении последних двадцати лет проводятся работы по совершенствованию соединений элементов верхнего строения пути [45]. Было разработано несколько способов костыльного скрепления рельсов со шпалами без подкладок и с ребордчатыми подкладками на болтах. При этом применяются скошенные пружинные и просто пружинные костыли различных типов. В скреплениях раздельного типа с болтовым прикреплением подкладок к шпалам, в прикреплении рельса к подкладке применяют различные типы пружинных клемм, а на болтах — пружинных шайб, чем рельс в определенной степени обрессоривается. В целях снижения затрат на содержание пути производятся поиски соединения шпалы и подкладки, которое бы длительное время сохраняло необходимую прочность. В этом направлении проводятся исследования по приклеиванию подкладок. Испытывались подкладки двух типов: с зажимами «Пэндрол» (рис. 130), которые предполагается применять на железобетонных шпалах, и применяемая до сих пор ребордчатая подкладка. Последняя взята потому, что при использовании ее на шпале устанавливают только 4 легкозамыкаемые и размыкаемые скобы, и, хотя к деревянным шпалам она крепится еще и четырьмя болтами, все эти операции легко механизируются.

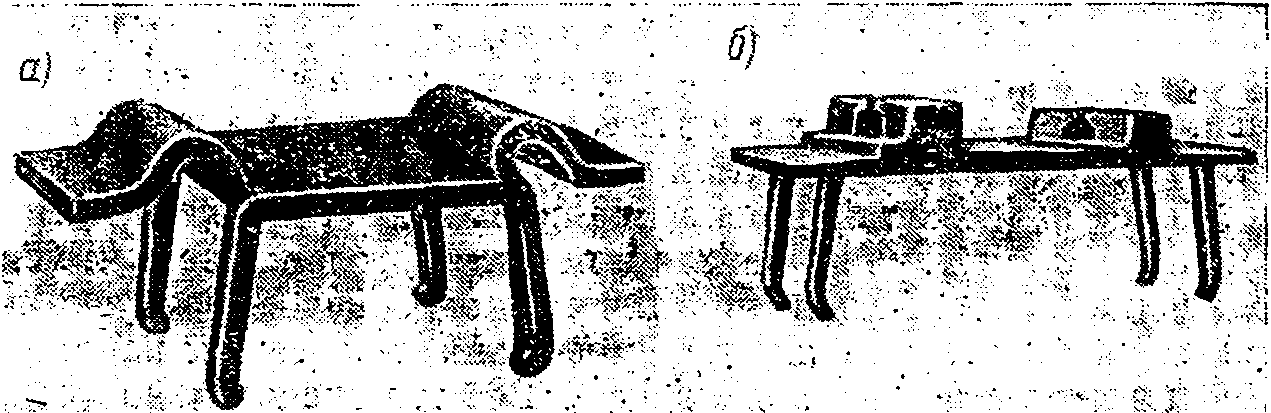

Для обеспечения большей надежности клеевого соединения со шпалой на каждой стороне подкладки типа «Пэндрол» надрезами шириной 16 мм, проходящими от торцов параллельно длинным сторонам подкладки до боковых граней подошвы рельса, делаются скобы. Для установки подкладки на шпале они соответствующим образом отгибаются. На ребордчатых подкладках для сохранения их опорной площадки скобы привариваются или крепятся методом горячей прессовки (рис. 131). Размеры скоб делают такими, чтобы они плотно входили в отверстия шпал.

На шпалопропиточном заводе в шпалах после их пропитки для каждой такой подкладки просверливают по шаблону четыре отверстия и фрезеруют на опорных поверхностях выемки. При использовании плоских подкладок выемки выполняют с подуклонкой. Перед приклеиванием шпальные отверстия очищают, обезжиривают и заполняют клеящим составом из смолы, отвердителя и наполнителя. Нижняя поверхность подкладки тоже покрывается тонким слоем клеящего состава. После этого установленные по шаблону подкладки наклеиваются. Нанесение клеящего слоя между подкладкой и шпалой обеспечивает более надежное прикрепление подкладки к шпале и препятствует попаданию между ними влаги и пыли. Благодаря тому, что скобы и подкладки представляют практически одно целое, нагрузка передается также и внутрь шпалы, уменьшая тем самым напряжение на ее поверхности под подкладкой. Все это значительно увеличивает срок службы шпалы. Предполагается, что уменьшение напряжения под подкладкой позволит сохранить размеры подкладки даже при повышении скорости и осевых нагрузок. Отмечается, что описанный метод может применяться для всех типов подкладок на деревянных и железобетонных шпалах, а также на пути со сплошным железобетонным основанием [45].

Рис. 130. Рельсовое скрепление на железобетонных шпалах типа Delta с пружинной прижимной клеммой типа «Пэндрол», с резиновой подрельсовой прокладкой и изолятором под клеммой из полиамида 6,6: а — общий вид; б — схема конструкции

Рис. 131. Подкладки с развернутыми скобами: а — типа "Пэндрол"; б — ребордчатая