Глава 6

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ В УСТРОЙСТВЕ КОНТАКТНОЙ СЕТИ

Используемые до последнего времени в контактной сети большинства зарубежных железных дорог секционные изоляторы изготовляются из электротехнического фарфора. Низкий предел прочности фарфора при растяжении привел к необходимости применения в конструкции таких изоляторов многих деталей из цветных и черных металлов, что, однако, незначительно повышает прочность изоляторов. Изоляторы этого типа весят около 65 кг и из-за недостаточной прочности не допускают прохождения под ними токосъемных устройств электроподвижного состава со скоростью, превышающей 40 км/ч. Несовместимость подобного ограничения скоростей движения поездов с повсеместным ростом их до 100 км/ч и более вызвала на многих дорогах поиск путей увеличения прочности изоляторов. Общая тенденция и направления решения этой задачи на большинстве зарубежных железных дорог идут по пути замены существующих конструкций секционных изоляторов такими, в которых механическая нагрузка, испытываемая изолятором, воспринималась бы деталями из пластмасс, имеющими значительно больший, чем фарфор, предел прочности при растяжении. Применение пластмасс позволяет одновременно снизить вес изоляторов и повысить их электроизоляционные свойства. Однако такое решение требует существенных изменений всей конструкции изоляторов.

В этой области применения пластмасс, особенно для изготовления секционных изоляторов контактной сети электрифицированных железных дорог постоянного и переменного тока, на зарубежных дорогах большинства стран прослеживаются несколько направлений.

К пластмассам, пригодным для использования в конструкции изоляторов, предъявляются в основном следующие требования:

высокие искро- и дугостойкость;

высокая термостойкость;

стабильность всех свойств в условиях переменных температур; высокие влагостойкость и атмосферостойкость;

стабильность свойств в условиях воздействия промышленных газов и влажной загрязненной атмосферы;

высокие пределы прочности при растяжении, статическом и динамическом изгибе.

Разработки и исследования по созданию изоляторов контактной сети с применением пластмасс интенсивно проводятся во многих странах. Значительные достижения получены в Англии, где работы по использованию фенолоформальдегидных, эпоксидных и полиэфирных

смол для создания изоляторов в технике высоких напряжений были начаты еще в 1952 г. Они проводились в направлении использования стеклопластиков на основе указанных смол. Изоляторы с наполнителем из стеклянного волокна в 1956 г. начали применять в устройствах контактной сети постоянного и, начиная с 1959 г., в контактной сети переменного тока. Опыт использования таких изоляторов показал, что они обладают достаточной механической прочностью. Однако диэлектрические свойства их не удовлетворяли требованиям эксплуатации, главным образом, из-за недостаточной трекингостойкости, особенно ярко проявляющейся при эксплуатации в атмосфере, содержащей пыль и пары растворов минеральных солей. Это привело к созданию стеклопластиковых изоляторов, снабженных поверхностной защитной рубашкой из керамики или иных электроизоляционных, стойких к образованию на поверхности материала изолятора треков—токопроводящих «следов-дорожек». Преимуществом подобных изоляторов по сравнению с обычными фарфоровыми, помимо несравненно большей прочности, были значительно меньшие габариты и намного меньший вес (близкий к весу контактного провода). Это открывало эффективную возможность прямой «врезки» подобного изолятора в контактный провод без создания «воздушных пролетов» и обеспечивало возможность движения электроподвижного состава со скоростью до 160 км/ч. Положительные результаты эксплуатации в течение нескольких лет позволили приступить к серийному изготовлению и использованию пластмассовых элементов секционных изоляторов в контактной сети постоянного и переменного тока. Конструкция таких усовершенствованных секционных изоляторов позволяет скользить по ним лыжам токосъемников без возникновения электрической дуги. Они выполняются из прутка или трубы стеклопластика на основе эпоксидных или полиэфирных смол холодного или горячего отверждения. При изготовлении изолятора из прутка стеклопластика стеклянные волокна в нем располагаются по всей длине прутка равномерно и параллельно друг другу. При изготовлении в виде трубы часть волокон располагается по ее периметру или по спирали вдоль оси трубы [1].

Секционные изоляторы, предназначенные для работы в контактной сети высокого напряжения, должны быть снабжены защитной рубашкой из материала, обладающего высокой износостойкостью и термостойкостью. Для этих целей используют кольцевые втулки из политетрафторэтилена или политрифторэтилена, надеваемые сплошь по всей длине прутка или трубы — несущего элемента изолятора, попеременно с кольцевыми втулками из специальных керамических сплавов.

Секционные изоляторы в Англии в основном собраны из стеклопластиковых стержней, защищенных от истирания лыжами токосъемников электроподвижного состава при помощи керамических втулок. Чтобы избежать появления вдоль стержня токопроводящего пути из графитовых частиц, который может образоваться вследствие истирания графитовых накладок лыж токосъемников керамические втулки имеют на концах небольшую конусность и отделены друг от друга распорными гильзами, имеющими меньший наружный диаметр. Новые секционные изоляторы можно врезать в контактную сеть без ухудшения ее динамических характеристик в диапазоне скоростей движения поездов до 160 км/ч. Такие изоляторы в основном используются для разделения участков контактной сети переменного тока напряжением 25 кВ, питающихся от различных фаз или разных подстанций.

Используемые для этой цели нейтральные вставки образуются двумя новыми секционными изоляторами, расположенными на расстоянии около 4,6 м друг от друга. Отрезок контактной сети между ними заземляется. Нейтральную вставку можно монтировать на стандартной консольной опоре без дополнительного ее усиления.

Нейтральная вставка старого типа длиной 36 м имеет сложную· конструкцию. Она требовала устройства дорогих фидерных перемычек и мачтовых выключателей для подачи на нее напряжения в том случае, когда под ней оказывается токосъемник локомотива. В результате применения нейтральных вставок с новыми секционными изоляторами Британские железные дороги, например, получили на южной части магистрали переменного тока Лондон — Манчестер — Ливерпуль значительную экономию капиталовложений. Длительные испытания опытных образцов секционных изоляторов в неблагоприятных климатических условиях на участках с высокими скоростями движения и интенсивной смешанной тягой (электровозы, паровозы, тепловозы) показали их долговечность.

Стеклопластиковые изоляторы впервые были применены в 1955 г. на электрифицированных участках постоянного тока с напряжением 1500 в в Австралии. Испытания таких изоляторов в Англии на контактной сети с напряжением 25 кВ в условиях влажной и загрязненной атмосферы показали, что из-за возникновения поверхностной утечки тока, они быстро снижают электроизоляционные свойства. В связи с этим для защиты стержней из стеклопластика на них были установлены втулки из политетрафторэтилена с уплотнением по концам. Чтобы внутрь не проникла влага, кольцеобразные пространства между стержнем и втулками заполнялись густой силиконовой пастой. Вес таких изоляторов из стеклопластика составил 0,9 кг, тогда как вес эквивалентного фарфорового изолятора равен 15,9 кг. Использование- более легких изоляторов из стеклопластика значительно улучшило условия взаимодействия лыж токосъемников электроподвижного состава и контактной сети, особенно при высоких скоростях движения. Эти изоляторы были применены для подвески проводов контактной сети, а также временно в качестве изолирующих элементов секционных изоляторов и в нейтральных вставках.

Однако втулки из политетрафторэтилена быстро изнашивались под воздействием лыж токосъемников, поэтому в секционных изоляторах и в изоляторах нейтральных вставок их приходилось защищать полозами тоже из стеклопластика. Дальнейшее усовершенствование изоляторов заключалось в установке на стеклопластиковых стержнях керамических втулок. Такие секционные изоляторы не нуждались в полозах в связи с высокой износостойкостью керамических втулок, не истирающихся от непосредственного контакта с лыжами токосъемников. В этих секционных изоляторах цилиндрические керамические втулки размещаются симметрично на стержне из стеклопластика по всей его длине и закрепляются при помощи промежуточных гильз из фторопласта. Последние одновременно предотвращают образование непрерывного угольного следа от трения лыж токосъемника, по которому стекает ток. Втулки и гильзы подвергаются предварительному продольному сжатию, чтобы стержень из стеклопластика, врезанный в контактный провод, испытывал небольшое усилие на растяжение.

Зазоры между втулками, стержнем и гильзами в процессе изготовления изолятора заполняются под вакуумом кремниево-резиновой пастой, которая защищает стеклопластиковый стержень и внутреннюю поверхность втулок и гильз от влаги и образует эластичную прокладку, обеспечивающую равномерное распределение механических напряжений в стержне при проходе пантографа. Специальные, предварительно сжатые концевые зажимы служат для того, чтобы натяжение контактного провода передавалось в осевом направлении. Кроме того, в конструкцию секционного изолятора введены элементы, противодействующие скручиванию стеклопластикового стержня.

В местах соединения секционного изолятора с контактным проводом для плавного перехода лыж токосъемников с одного провода на другой и защиты концевых зажимов от износа предусмотрены регулируемые направляющие. Они являются одновременно частью дугозащитного устройства, предохраняющего контактный провод от подгорания в случае возникновения мощной дуги. В условиях нормальной эксплуатации возникновение такой дуги исключено благодаря автоматическому отключению электровоза до прохода вставки.

На Британских железных дорогах участки контактной сети переменного тока с напряжением 25 кВ и частотой 50 Гц, подсоединенные к различным фазам питающей энергосистемы, имеют длину 30—50 км. На границах участков располагают нейтральные вставки и посты секционирования, позволяющие при необходимости соединить контактную сеть обоих участков. Первоначально на контактной сети переменного тока нейтральные вставки составлялись из трех нейтральных секций контактной сети общей длиной 36 м. Для этого требовалось четыре секционных изолятора. Значительный вес фарфоровых секционных изоляторов вынуждал ограничить скорость прохождения локомотивом такой нейтральной вставки. Для получения динамических характеристик контактной подвески, обеспечивающих реализацию скоростей до 160 км/ч, были выполнены нейтральные вставки с переходными пролетами общей длиной 82 м. Нейтральные вставки такой длины для исключения возможной остановки под ними поезда требовали тщательного выбора места их размещения с учетом подъемов и расположения сигналов. Использование же легких секционных изоляторов из пластмасс с керамическими втулками позволило уменьшить длину нейтральной вставки до 4,6 м.

Подобные изоляторы из стержней стеклопластика, защищенных керамическими втулками, используются на Британских железных дорогах и для подвески контактного провода. Их широко применяют для натяжения подвески контактного провода на мостах и в тоннелях.

На электрифицированной линии в районе Глазго, проходящей по морскому побережью, в течение ряда лет успешно эксплуатируются стеклопластиковые изоляторы с фторопластовыми втулками. В этих условиях эксплуатации в атмосфере, насыщенной морскими солями, фарфоровые изоляторы из-за частых перекрытий не обеспечивали нормальную работу линии.

Первая электрифицированная линия Пакистана (Лихар — Кхапеван) протяженностью около 300 км тоже оборудована контактной сетью с секционными изоляторами и нейтральными вставками из пластмасс описанного типа [3].

Значительные работы в области исследования и подбора пластмасс для изоляторов контактной сети, начиная с 1954 г., проводятся во Франции. Результаты изысканий показывают, что для этих целей рядом преимуществ обладают пластики на основе эпоксидных смол. Именно они рассматриваются как перспективные материалы для изоляторов, эксплуатирующихся под высоким напряжением в условиях загрязненной пылью и парами кислот атмосферы.

Получен положительный опыт использования стеклопластиковых изоляторов в контактной сети на участке Броте — Гравоншон. Опоры контактной сети на этом участке оборудованы консолями, имеющими оттяжки и фиксаторы, выполненные из стеклопластика на основе эпоксидной смолы. Некоторые опоры оснащены изоляторами из стеклопластика с защитным покрытием из политетрафторэтилена вместо изоляторов из фарфора или стекла [4]. Положительные результаты получены и на испытаниях в контактной сети Бельгийских и Нидерландских железных дорог опытных изоляторов из политетрафторэтилена вместо фарфора. Установлено, что фторопластовые изоляторы сопротивляются разрушающему действию электрической дуги лучше, чем фарфоровые [5].

Многолетние исследования проведены и железными дорогами Польской Народной Республики. Цель работы в основном заключалась в поиске для изоляторов оптимальных составов пластиков на основе эпоксидных и полиэфирных смол. Исследовались также и их модификации с различными защитными покрытиями изоляторов в целях замедления «старения» материала и повышения электроизоляционных свойств изоляторов. Основным препятствием для применения пластмассовых изоляторов без защитных покрытий, работающих в условиях эксплуатации контактной сети, является склонность большинства синтетических смол к образованию на поверхности изоляторов токопроводящих дорожек вследствие выделения свободного углерода. Этого недостатка не лишены и обычные эпоксидные смолы. Наиболее пригодными для этих целей оказались циклоалифатические эпоксидные смолы. Они обладают большей сопротивляемостью воздействию высоких температур и ультрафиолетовых лучей. Повышение электросопротивляемости связующего полимера в составе материала изолятора достигается добавлением в него реагентов, способных окислять свободный углерод, который выделяется под влиянием высокой температуры, или свободных электронов токов утечки вследствие искрения или микроразрядов электрической дуги. Процесс окисления, вызывая образование неэлектропроводных газообразных летучих углеводородов и окиси углерода, исключает возможность появления на поверхности полимерного изолятора свободного углерода, а следовательно, и возникновения токопроводящих дорожек — треков. Наиболее эффективным является добавление в этих целях в состав пластика гидрата окиси алюминия. Возникновению токопроводящих дорожек на полимерном изоляторе, снижающих его электроизоляционные свойства, препятствуют, хотя и в меньшей степени, также и минеральные наполнители, такие, как слюда, кремнезем и др. Однако последние, улучшая электроизоляционные характеристики, могут ухудшить его прочность.

Другой возможностью исключения искро- и трекообразования является создание защитных покрытий — «рубашек» из неполярных материалов, стойких к высоким температурам и обладающих высокой износостойкостью. К таким материалам относятся кремний-органические смолы, политетрафторэтилен и керамика. Последняя применяется в качестве защитной оболочки стеклопластиковых секционных изоляторов в контактной сети Английских железных дорог.

Несмотря на некоторое снижение механической прочности стеклопластиков введением в их связующую основу окислителей Итальянским железным дорогам удалось создать хорошие изоляторы, обладающие достаточно высокой трекингостойкостью [6]. На линии Генуя — Турин — Моданс, начиная с 1962 г., эксплуатируется более 20 тыс. подвесок типа «МЕС», в которых тяга наклонной консоли изолирована от мачты стеклопластиковыми изоляторами (рис. 140). Подвеска контактного провода в тоннелях на этой же линии и на линии Генуя — Вентимилья выполнена также с использованием стеклопластиковых изоляторов в виде горизонтальных держателей и тяг многоугольных опор. Те и другие изоляторы выполнены из стеклопластика на основе эпоксидных и полиэфирных смол с добавлением окислителей. Электроизоляционные свойства этих изоляторов со временем несколько ухудшаются из-за постепенного снижения их трекингостойкости, приводящего к образованию токопроводящих следов. Несмотря на это, эксплуатация их дала хорошие результаты, хотя и потребовала тщательного наблюдения для своевременной замены изоляторов с обнаруженными дефектами (рис. 141). Срок службы их составлял примерно 10 лет. Это привело к поискам более трекингостойких материалов для покрытия ими стержней изоляторов, воспринимающих механическую нагрузку и выполненных из стеклопластика. Дальнейшие разработки позволили применить для этих целей политетрафторэтилен (ПТФЭ). Сравнительные характеристики стеклопластика, воспринимающего в конструкции изолятора механические нагрузки и ПТФЭ, защищающего изолятор от поверхностных электрических повреждений, подтверждают целесообразность создания комбинированных изоляторов из этих пластмасс (табл. 12).

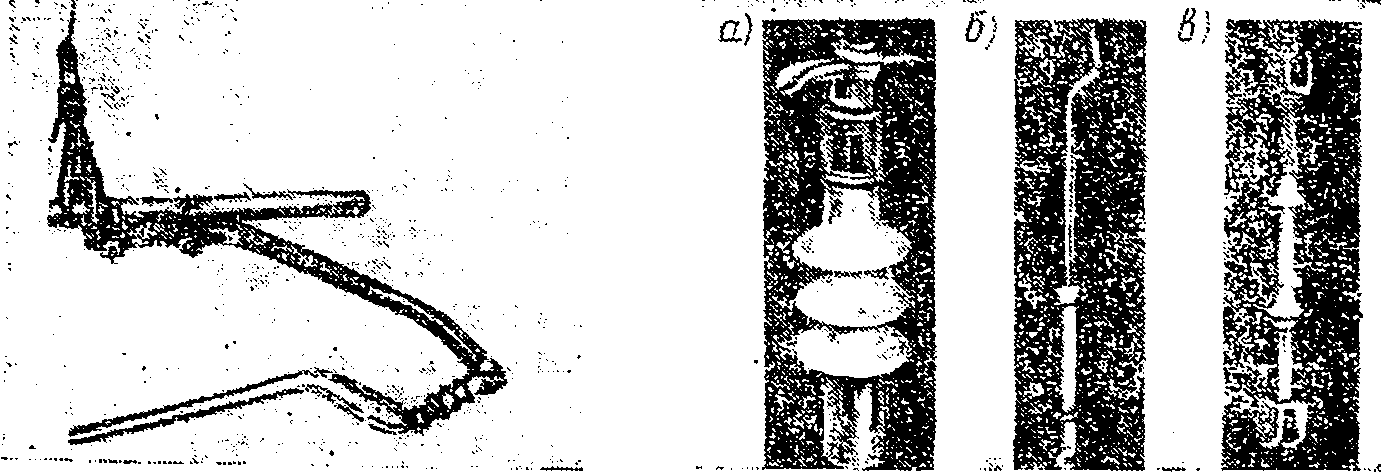

Сочетание ПТФЭ, обладающего высоким поверхностным и объемным электросопротивлением, высокой электрической прочностью, сопротивлением поверхностной электрической дуге со стеклопластиком, обладающим хорошими механическими свойствами, позволило создать хороший комбинированный изолятор. Изоляторы такого типа получили название — изофлон (рис. 142).

Рис. 140. Подвеска контактного провода, применения на линии Генуя — Турин — Моданс:

1 — стеклопластик; 2 — несущий трос; 3 — контактный провод

Рис. 142. Изофлоновый изолятор для контактной сети постоянного тока напряжением 3 кВ

Рис. 141. Подвеска, примененная в тоннелях на линии Генуя — Турин и Генуя — Вентимилья:

1 — стеклопластик; 2 — несущий трос; 3 — контактный провод

Таблица 12

Сравнительные характеристики стеклопластика на полиэфирной и эпоксидной смоле и политетрафторэтилена

Испытание изофлоновых изоляторов показало их устойчивость не только к утечке тока, но и к разрядам, достигающим 3000 а, если они не длятся более 5 сек. В табл. 13 приведены сравнительные свойства фарфоровых и изофлоновых изоляторов.

Таблица 13

Свойства фарфоровых и изофлоновых изоляторов

Рис. 143. Подвеска контактной сети постоянного тока напряжением 3 кВ с использованием изофлоновых изоляторов

Рис. 144. Изоляторы контактной сети постоянного тока напряжением 3 кВ итальянских железных дорог:

а— универсальный: б —фиксатора; в — анкерный

Рис. 145. Изофлоновый изолятор для несущего троса и питающих фидеров контактной сети постоянного тока напряжением 3 кВ

Рис. 146. Итальянский секционный изолятор для контактной сети постоянного тока напряжением 3 кВ

Рис. 147. Изоляция подвески контактной сети напряжением 25 кВ в тоннелях

Рис. 148. Несущая гирлянда изоляторов для секционирования на напряжение 220 кВ

Приведенные данные показывают, что при одинаковых электрических свойствах вес изофлоновых изоляторов меньше, а прочность в несколько раз больше фарфоровых. Преимущества, создаваемые меньшим весом изофлоновых изоляторов, особенно сказываются при увеличении длины гирлянды, так как вес металлических деталей соединений будет почти неизменным при любой длине изофлоновых изоляторов. Успешная эксплуатация контактной сети с изофлоновыми изоляторами на линиях Калабрии от Вербикаро до Бельфедоре привела к созданию нзофлонового изолятора из стеклопластика, покрытого ПТФЭ, универсальной конструкции. Эти изоляторы по своим механическим и электрическим свойствам превосходят и заменяют различные типы фарфоровых изоляторов. Их применяют на контактной сети Итальянских железных дорог для несущих тросов, изоляции опор и питающих фидеров. Изоляторы состоят из круглого стержня, выполненного из стеклопластика на основе полиэфирной смолы с ребристым покрытием из ПТФЭ. Стержень имеет на концах выводы металлической арматуры. Соединение стеклопластика с арматурой осуществляется путем запрессовки ее или с помощью соответствующих клеев. Колпаки покрытия из ПТФЭ связаны друг с другом методом сварки тепловой или осуществленной с помощью ультразвука. Прокладки из неопреона или из политетрафторэтилена на каждом конце изолятора исключают возможность проникновения влаги в соединения между металлическими и изолирующими частями.

На рис. 144—148 показаны различные типы изофлоновых изоляторов для контактной сети с напряжением 3 кВ постоянного тока, 25 кВ переменного тока и для линий энергоснабжения напряжением 60— 130—380 кВ.