Глава 5

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ В УСТРОЙСТВЕ ПУТИ И СООРУЖЕНИЙ

Общие сведения

На железнодорожном транспорте многих зарубежных стран полимерные материалы нашли разнообразное применение в устройстве железнодорожного пути. Использование их объясняется стремлением к усовершенствованию пути, что стало возможным благодаря наличию у этих материалов ряда ценных свойств. Хорошие электро- и гидроизоляционные способности, химическая устойчивость, достаточная усталостная прочность при многократных нагружениях, высокая износостойкость, незначительное водопоглощение и амортизационные свойства полимерных материалов открыли возможность применением их улучшить те или иные технические и экономические характеристики устройства пути.

Применение полимерных материалов, начатое в некоторых странах несколько десятилетий назад, для отдельных деталей рельсовых скреплений привело к расширению полигона их использования в верхнем строении пути и железнодорожных сооружениях. Постоянное совершенствование конструкций пути и создание новых полимерных материалов вызвали интенсивные исследования и экспериментирование в области дальнейшего увеличения их применения. Благодаря этому в последние годы разные полимерные материалы широко применяют для электроизоляционных и амортизационных деталей, материалов и клеев в конструкциях промежуточных рельсовых скреплений, изолирующих рельсовых стыков, стрелочных переводов как в строительстве новых железных дорог, так и при ремонте верхнего строения пути. Увеличение выпуска и создание промышленностью новых типов полимерных материалов, открывающих новые возможности, привели к еще большему расширению их использования. В последние годы предпринимаются попытки повышения с помощью полимерных материалов прочности и долговечности щебеночной призмы железнодорожного полотна, создания шпал на основе синтетических материалов и повышения с помощью полимерных материалов несущей способности грунтов земляного полотна.

Элементы железнодорожного полотна

На одной из опытных железных дорог Ачесон Торека и Санта Фэ в США проводятся экспериментальные работы по стабилизации и созданию монолитности щебеночной балластной призмы путем введения в нее связующего полимерного материала. Полимерный материал под 6В названием петросет РБ соединяет эластичной пленкой в точках соприкосновения отдельные фракции щебня в единую упругую систему [1]. Модифицированная таким образом балластная призма приобретает большую прочность и долговечность, лучшие демпфирующие характеристики и способность поглощать большие толчки, удары и вибрацию, передаваемые при проходе поездов. Кроме того, образование межщебеночной связи само по себе снижает возможность загрязнения балласта, повышает его работоспособность, увеличивая межремонтный срок службы верхнего строения пути. Отмечается, что в проводимых исследованиях создание монолитности щебеночной призмы проводилось следующим образом. Готовая балластная призма сначала хорошо промывалась (поливалась водой), 15 мин выдерживалась и после этого смачивалась раствором аммиака и тоже выдерживалась в течение 15 мин. После этого она опрыскивалась водной эмульсией петросета РБ. Через час после такой обработки отдельные фракции щебня схватывались между собой, а через 4 дня происходило полное отверждение связующего полимера между щебнем с образованием единой системы. Состав материала петросет РБ неизвестен, но можно предполагать, что для этих целей использовалась латексная эмульсия или ее модификации.

Испытания балласта для сравнения с обычным проводились под статической нагрузкой, равной 22,7 т, и динамической — 22,7 и 34 т с частотой нагружения соответственно 5 и 250 циклов в 1 мин. При этом просадка шпал на обычном балласте составила 14,9 мм после 3 млн. циклов нагружения, а на обработанном петросетом РБ после 4 млн. циклов нагружения — только 2,2 мм, лишь после 11 млн. циклов достигла 5,8 мм.

Проведенные испытания показали, что стабилизированная полимерным материалом балластная призма под воздействием динамических нагрузок по сравнению с обычным балластом дает примерно в 10 раз меньшие просадки. Упругие просадки шпал под динамической нагрузкой составляют примерно 60% величины просадки шпал под действием статической нагрузки. Величина ускорений шпал и земляного полотна в вертикальной плоскости под действием динамических нагружений составляет примерно 3/4 величины ускорений обычного балласта, а величина бокового сопротивления незагруженного пути на стабилизированном балласте примерно в пять раз выше, чем на обычном.

В ЧССР проводятся исследования по усилению верхнего строения пути с использованием полимерных материалов в качестве гидроизоляции грунтового основания [2]. Новый способ укрепления верхней поверхности земляного полотна заключается в том, что на грунт, под основание балластной призмы, укладывается гидроизоляционный слой, а затем сборные плиты из предварительно напряженного железобетона, имеющие незначительную толщину и вес.

Наличие гидроизоляции повышает стабильность грунтового основания, особенно в дождливые периоды года. Верхнее, укрепляемое таким образом строение пути выполняется путем укладки на грунт сначала поливинилхлоридной гидроизоляционной пленки, на которую по песчаной прослойке укладывают затем железобетонные плиты размером 300 X 50 X 6 см, являющиеся основанием для щебеночного балласта, покрываемого гидрофабизированной золой. Предварительные испытания плит в комбинации с гидроизоляцией позволили рекомендовать толщину их от 6 до 10 см. Недостатком такого способа является высокая стоимость и сложность изготовления плит (рис. 105).

Пленочные полимерные материалы в отдельных случаях успешно применяются для гидроизоляции земляного полотна и в других странах. В Японии для предотвращения просадки пути, сооружаемого на влагонепроницаемых грунтах в районе г. Кобе, была использована гидроизоляция из неопреновой пленки. Полотнища неопрена размером 3,96 X 5,03 м и толщиной 1 мм склеивали внахлестку синтетическим клеем на основе неопрена. Длина участка пути, покрываемого гидроизоляционной пленкой, достигала 100 м. На неопреновое покрытие укладывался слой песка толщиной 150 мм, на который помещалась балластная призма и укладывался путь. Ширина неопренового покрытия грунта составляла приблизительно 9 м. Ранее, начиная с 1964 г., таким же образом, но с использованием пленок из различных полимерных материалов осуществлялась опытная гидроизоляция на разных участках линии Новая Токайдо. Из шести типов испытывавшихся гидроизоляционных эластичных покрытий наилучшим оказалось покрытие из неопрена. Эксперименты в этом направлении продолжаются (рис. 106).

Укрепление земляного полотна путем использования гидроизоляционных полимерных пленок производится на дорогах ФРГ. Для защиты и оздоровления земляного полотна и для водоотлива широко применялась поливинилхлоридная пленка (рис. 107, 108). Наряду с этим на железных дорогах ФРГ проводятся работы по использованию асфальтовых покрытий балластного щебня [3]. Это осуществляется для защиты пути от влаги и загрязнения, а также для повышения трения опорной поверхности шпал. Значение применения асфальта и битума в указанных целях особенно возрастает в условиях повышения скорости движения поездов, увеличения осевых нагрузок, грузонапряженности дорог, осложняющих условия работы и текущего содержания пути.

Опытная конструкция асфальтового покрытия щебеночной балластной призмы рассматривается как первый шаг к созданию «вечного» верхнего строения пути. Асфальтом заливают слой щебня призмы на глубину 30—40 см. Этим повышают прочность и упругость балластной призмы, защищают от проникновения влаги, загрязнений и предохраняют щебень от истирания.

Первый участок пути с асфальтовым покрытием был уложен в 1963 г. Затем еще несколько участков. Такое устройство пути дало положительные результаты, значительно снизив расходы на его текущее содержание.

Рис. 105. Гидроизоляция грунтового основания пути на железобетонных плитах:

1 — рельс; 2 — пружинная крепежная клемма; 3 — изолирующая резиновая прокладка; 4— пластбетон на основе эпоксидной смолы; 5 — анкерные прикрепители; 6 — битумная гидроизоляция; 7 — песчаные прослойки с гидроизоляционной поливинилхлоридной пленкой

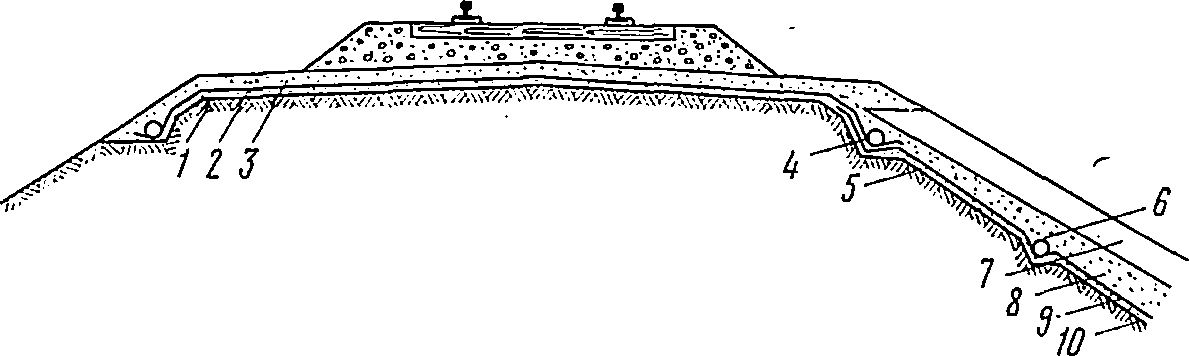

Рис. 106. Схематичный разрез железнодорожного земляного полотна линии Токио — Саньо, защищенного от поверхностных вод гидроизоляционной пленкой:

1 — щебеночная балластная призма; 2 — верхний песчаный защитный слой; 3 — гидроизоляционная полимерная пленка; 4 — нижний защитный слой; 5 — влагонепроницаемый грунт насыпи

Рис. 107. Гидроизоляция грунта насыпи железнодорожного полотна: 1 — песчаный слой толщиной 7,5 см; 2— поливинилхлоридная гидроизоляционная пленка толщиной 1,5 мм; 3— песчаный слой толщиной 12,5 мм; 4 — поливинилхлоридная дренажная труба; 5 — поливинилхлоридная пленка толщиной 0,6 мм; 6 —дренажная канава с 3%о уклоном, выложенная поливинилхлоридной пленкой; 7 — растительный грунт; 8 — песок; 9 — поливинилхлоридная пленка; 10 — песчаный слой толщиной 7,5 см

Рис. 108. Укладка гидроизоляционной поливинилхлоридной пленки на защитный песчаный слой грунтового основания железнодорожного полотна

Для оздоровления пути вместо укладки песчаного защитного слоя, укрепления грунтов или покрытия основной площадки водонепроницаемыми пленками, требующих длительного перерыва движения, начинают применять дренирование. Водоотвод в этом случае осуществляется при помощи трубчатых дренажных устройств, закладываемых 6В под балласт через шпальные ящики. Дренирующее устройство представляет собой круглую или сплюснутую сетчатую пластмассовую трубу, заполненную ватообразным пенополистиролом и имеющую внутри вторую перфорированную трубу меньшего диаметра, также из пластмассы (полиэтилена или поливинилхлорида). Внутренняя труба выводится в междупутье на поверхность балласта, второй ее конец является водосточным и выпускается на откос [4]. На Австрийских железных дорогах в пределах Венской дистанции пути было уложено в 1967 г. несколько таких дренажных устройств. Окончательных выводов о качестве такого метода оздоровления пути из-за кратковременной работы участков еще не сделано, но отмечается, что полученные результаты являются весьма обнадеживающими.

Плиточные и рамные бетонные основания давно испытываются в различных странах мира. Накоплен опыт их эксплуатации и выявлены особенности и недостатки применяемых конструкций. Теоретическое изучение процессов взаимодействия подвижного состава и пути позволило выбрать оптимальные параметры прокладок и прикрепителей, упругие характеристики которых позволяют обеспечить допустимый уровень сил на контакте колеса с рельсом [46]. Одним из вариантов конструкции безбалластного пути является конструкция, примененная на Швейцарских железных дорогах в тоннеле Бёзберг на линии Белль — Цюрих в 1967 г. (рис. 109). Модуль упругости пористой неопреновой подушки составляет 6 КГ/см2. Объем ее пустот достигает 50% общего объема. После трех лет эксплуатации эта конструкция сохранила все свои упругие характеристики. Динамический прогиб рельса под подвижным составом со статической нагрузкой 20 т на ось составляет 2,0—2,5 мм. Причем увеличение скорости от 10 до 140 км/ч практически не сказывается на величине динамического прогиба рельса. Отмечается, что опыт эксплуатации такой конструкции указывает на высокую стабильность пути и неизменность во времени геометрических характеристик рельсовой колеи.

Вследствие роста скорости движения поездов и нагрузки от оси на рельс во многих странах в течение последних лет проводятся исследования с целью полной или частичной замены морозозащитного слоя из специального грунта слоями из теплоизоляционных материалов. Это вызвано возрастающими расходами на текущий ремонт балластной призмы с досыпкой ее при деформации земляного полотна, с укладкой «подбалласта» из защитного гравийного слоя и с покрытием земляного полотна пластмассовой пленкой при восприимчивых к влаге грунтах [47]. Несмотря на интенсивную механизацию работ, расходы на текущее содержание пути, по данным исследований Французских железных дорог, возрастают пропорционально кубу увеличения максимальной скорости движения поездов.

Рис. 109. Схема конструкции безбалластного пути в тоннеле Bozberg

1 — пористая резиновая (неопреновая) прокладка толщиной 10; 2 — рифленая резиновая подрельсовая прокладка толщиной 4,5 мм; 3 — пружинная прижимная клемма; 4 — резиновая (неопреновая) подушка; 5 — цементный раствор; 6 — бетонное основание

В ФРГ проводятся испытания полной или частичной замены грунтового теплозащитного слоя основной площадки земляного полотна полимерными теплоизоляционными материалами. Для этих целей используется пенопластовая изоляция, состоящая из слоев морозозащитных и несущих плит пенополистиролбетона (стиропорбетона). Этот материал можно отнести к легким бетонам, изготовляемым из цемента в качестве связующего с легким наполнителем.

Наполнителем является пенополистирол с закрытыми порами, образующийся в результате вспенивания шариков полистирола, содержащих порообразователи. В зависимости от объемной плотности изготовляемого бетона содержание шариков полистирола составляет 60—70%. Они выполняют роль порообразователей, а при вспенивании в процессе схватывания цемента являются порозаполняющим веществом. Незначительное водопоглощение пенополистиролбетона (стиропорбетона) объясняется герметично-пористой структурой пенополистирола в нем. Морозостойость цементного камня в сочетании с упругими характеристиками пенополистирола обеспечивает морозостойкость слоев из плит пенополистиролбетона. Изготовление бетонной смеси осуществляется с использованием установки для приготовления полистирола системы КАВЕ в два этапа. На первом этапе делают дозировку и смачивание в смесителе вспенивающихся шариков полистирола вяжущими веществами, на втором — добавляют остальные составные части смеси. Благодаря связующему цементный раствор покрывает поверхность вспененных шариков полистирола. Система связанных друг с другом оболочек шариков пенополистирола образует структуру пенополистиролбетона. Отмечается, что при большом объеме строительных работ для сокращения расходов на транспортировку сырья и полуфабрикатов шарики полистирола необходимо вспенивать непосредственно на строительной площадке. Это осуществимо при использовании передвижных установок КАВЕ большой мощности для автоматизированного приготовления смеси, начиная от вспенивания полистирольного сырья до приготовления пенополистиролбетона, готового для укладки. Отдельные детали установок могут быть смонтированы в вагонах и поезд с ними может находиться на ближайшей станции. Транспортировка готового стиропорбетона к месту работ осуществляется на открытых автомашинах. При этом не происходит потери вяжущих свойств или расслоения материала. Бетон на подготовленное и уплотненное земляное полотно, снабженное при необходимости дренирующими устройствами, укладывают бетоноукладчиками с уплотняющим устройством в виде трамбовок и вибробалок или бетоноукладчиками на рельсовом ходу. Слой уложенного бетона толщиной 15—20 см дополнительно обрабатывают битумной эмульсией или увлажняют. После этого через день-два пенополистиролбетон плотностью 500— 600 кг/м2 приобретает достаточную несущую способность, допускающую укладку на нем предварительно изготовленных несущих рельсовых плит. Через 5 дней на нем может производиться работа по изготовлению на месте и укладке сплошных бетонных несущих плит с помощью применяемых обычно в дорожном строительстве транспортных средств, механизмов и инструментов. Испытания механических свойств стиропорбетона, применяемого в качестве термоизоляционного несущего слоя в ряде искусственных сооружений и в верхнем строении пути с рельсовыми бетонными опорными плитами, проведенные при кратковременной статической и длительной динамической нагрузках, подтвердили его пригодность для применения в дайной области.

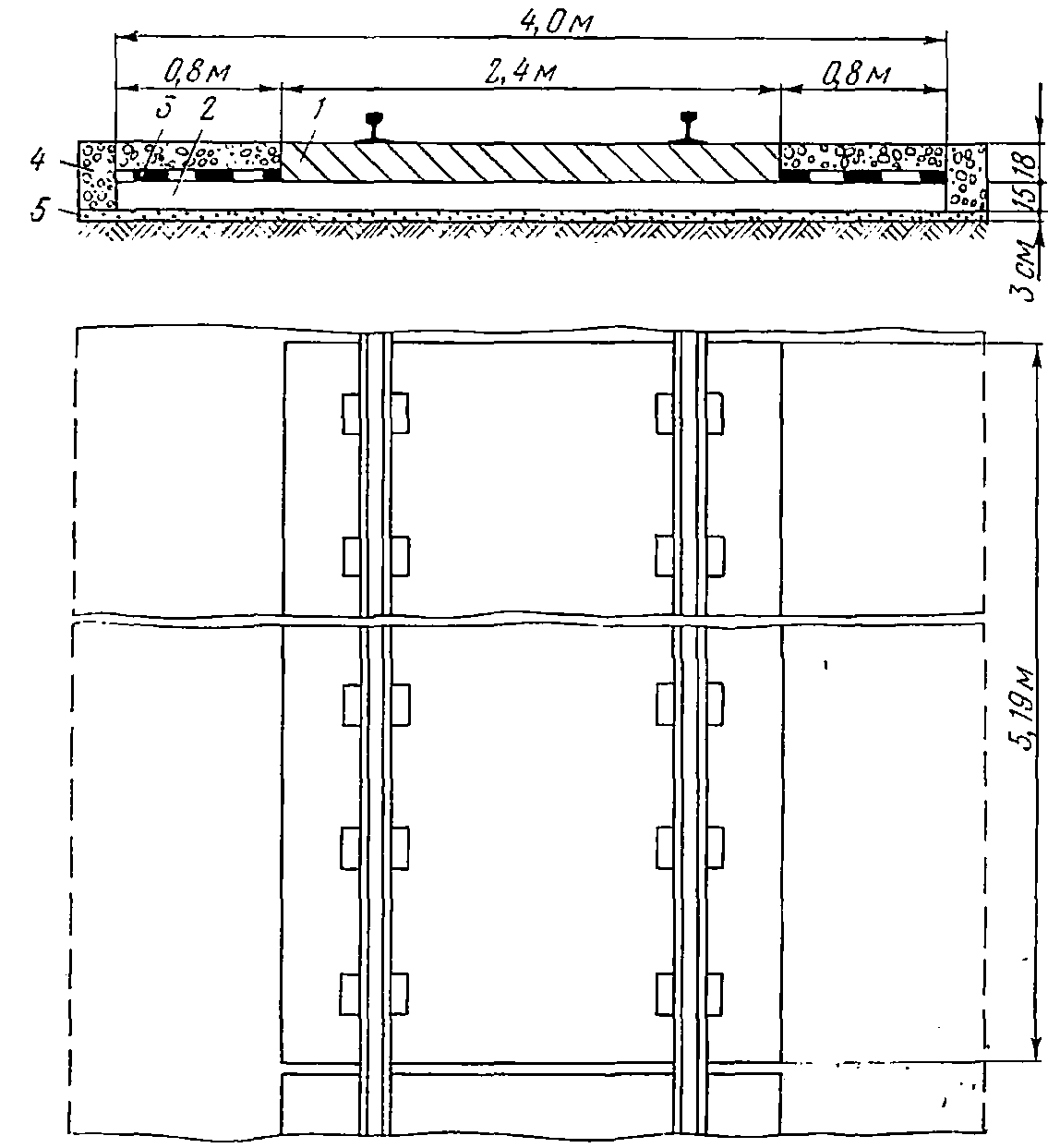

На перегоне Форхгейм—Бамберг в ФРГ грузонапряженностью около 40 000 т брутто был устроен опытный участок с жесткой конструкцией пути для испытания различных типов бесшпального и безбалластного верхнего строения. В связи с тем, что основание земляного полотна из глины со старым осевшим балластом «подвержено промерзанию» и требовало морозозащитных мероприятий, несущие железобетонные плиты с предварительно напряженной арматурой были уложены на протяжении 114,4 м на стиропоровом бетоне (рис. 110). Слой пенополистиролбетона шириной 4 м укладывался дорожно-строительными механизмами, передвигавшимися по временным рельсам. На уплотненный фильтрующий слой с помощью поворотного ковшового дозатора был уложен слой стиропорбетона толщиной 16,5 см, который затем был выровнен и уплотнен бетоноотделочной машиной до толщины 15 см.

Рис. 110. Путь на железобетонных плитах и пенополистирол- бетоне:

1 — подрельсовые напряженные железобетонные плиты; 2 — пенополистиролбетон (стиропорбетон) с плотностью 480 кг/м; 3 — битумная шпаклевка; 4 — балластная щебеночная призма; 5 — слой мелкозернистого песка

Рис. 111. Путь с теплоизоляционным слоем из пенополистирол- бетона в процессе укладки:

1 — подрельсовые железобетонные плиты; 2 — выступающий на обочину слой пенополистиролбетона, покрытый битумной шпаклевкой

Сразу после этого на него были уложены 22 подрельсовые, предварительно напряженные железобетонные плиты размером 5,19 X 2,40 X 0,18 м. После выравнивания с подпрессовкой цементным раствором смежные плиты были скреплены между собой четырьмя шпонками диаметром 30 мм с уплотнением швов профильной неопреновой прокладкой. Боковой выступ стиропорбетона для предотвращения поступления холодного воздуха и поверхностной влаги с обочин шириной 0,8 м был покрыт шпаклевкой из холодного битума (рис. 111). Пластмассовые дюбели из полиэтилена высокой плотности для рельсовых скреплений были вмонтированы при изготовлении плит на заводе сборного железобетона. Существенной особенностью конструкции примененных рельсовых скреплений является упругая резиновая прокладка, создающая упругость пути такую же, как и в пути на шпалах с балластной призмой (рис. 112).

Рис. 112. Путь на железобетонных плитах с различными типами промежуточных рельсовых скреплении на упругих резиновых прокладках.

Испытания показали, что верхнее строение пути на опорном слое из стиропорбетона достаточно устойчиво. Отмечается, что в течение зимних периодов только 9 дней под слоем стиропорбетона была температура несколько ниже 0 ° С, причем самая низкая температура в один из дней составила — 1°С, что говорит о достаточной теплоизоляции. Однако для исключения какого-нибудь риска рекомендуется при строительстве новых линий толщину слоя стиропорбетона доводить до 18—20 см. Капиталовложения на верхнее строение пути из плит выше, чем на обычную конструкцию, но расходы на содержание жесткого пути значительно ниже рельсового пути, уложенного на деревянных шпалах. Решающим фактором должно быть снижение затрат на содержание пути, достигаемое за счет получения в данном случае абсолютной стабильности пути и высокого качества хода поезда при скоростном движении. После пропуска 30 млн. т брутто груза в 1970 г. на участке были подняты рельсовые плиты. Результаты осмотра позволили сделать заключение об отличном состоянии пути, отсутствии каких-либо повреждений слоя стиропорбетона. В описании исследования напряжений в элементах верхнего строения железнодорожного пути при больших осевых нагрузках и высоких скоростях движения [48] отмечается, что подобная конструкция наиболее отвечает повышенным осевым нагрузкам и скоростям движения поездов.