Стремление снизить вес неподрессоренных масс ходовых частей подвижного состава и поиски путей к амортизации и уменьшению динамических взаимодействий подвижного состава и пути привели к созданию конструкций колес с резиновыми амортизирующими элементами.

Исследования и разработки в этом направлении для колесных пар железнодорожного подвижного состава проводятся очень давно. В России, например, еще в конце XIX в. было запатентовано несколько таких конструкций колес (авторы Ю. Мюллер, В. Обертюр и др.), которые практического применения не получили. Наиболее интенсивные работы по созданию конструкций колес с амортизирующими резиновыми элементами начали проводиться с 30-х годов в Германии, Швеции, Италии, США, Франции.

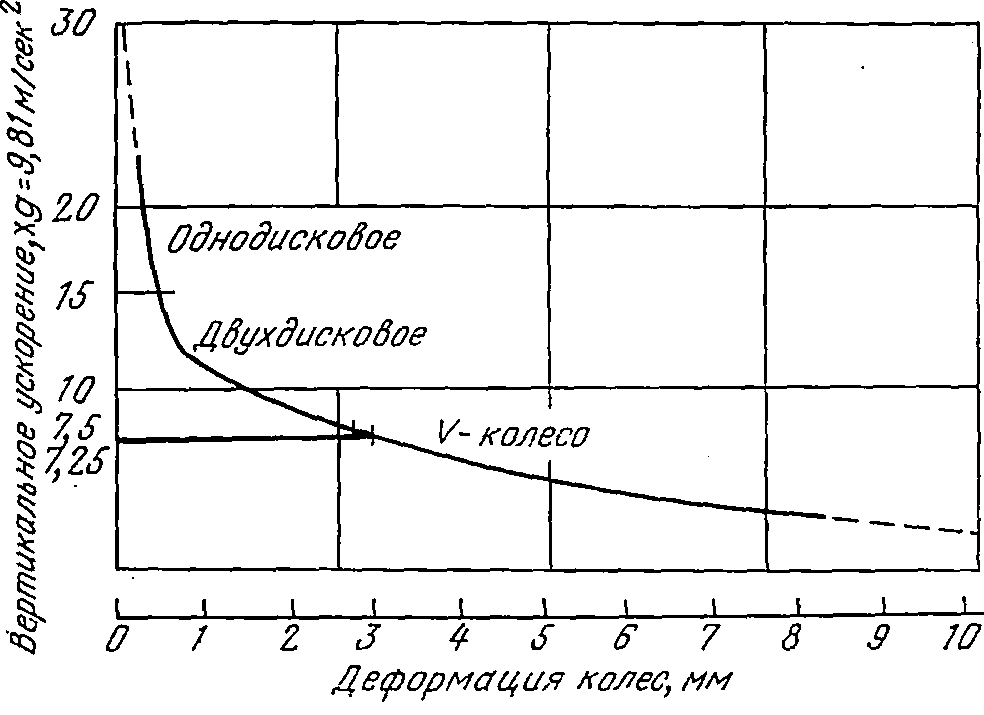

Известны десятки проектов колес, получивших применение, главным образом, в вагонах трамвайного типа. Много конструкций находятся в стадии испытаний и доводки. Некоторые из них внедрены на локомотивах и вагонах магистральных железных дорог Швеции и Италии. Однако на других железных дорогах масштабы их применения незначительны. Имеющийся опыт показывает, что применение колес с резиновыми элементами позволяет снизить вертикальные ускорения, развиваемые обычным колесом при движении поезда, примерно на 50%. Кроме того, такие колеса значительно снижают уровень шума при движении.

По конструктивному выполнению колеса с резиновыми амортизаторами весьма разнообразны.

Известно более 300 конструкций таких упругих колес с применением резиновых или резино-металлических элементов. В зависимости от вида деформаций, возникающих в резиновых элементах в процессе их работы при качении колеса, конструкции их условно можно разделить на колеса с резиновыми элементами, работающими на сжатие, на сдвиг и работающими одновременно на сдвиг со сжатием.

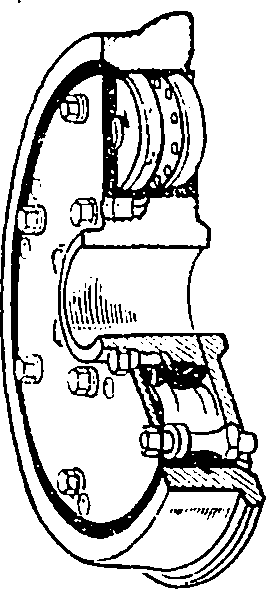

Первые варианты колес выполнялись с резиновыми амортизаторами, расположенными так, что они работали преимущественно на сжатие (рис. 47). Резиновый элемент помещался в замкнутый объем, в котором он почти не мог деформироваться при циклических нагрузках, в процессе качения колеса и по существу выполнял роль жесткой прокладки. И хотя колеса этой группы представляли относительно простую конструкцию, имели малый вес и были просты в изготовлении, они не получили практического применения. Позднее более глубокое изучение своеобразных свойств резины как конструкционного материала позволило создать конструкции амортизирующих элементов колеса, полнее отвечающих поставленным целям. Более удачными оказались конструкции колес, в которых каждый резиновый элемент в процессе качения колеса, под действием переменной сжимающей нагрузки имеет возможность деформирования, находится в сложном объемнонапряженном состоянии и работает одновременно в основном на сжатие и сдвиг. Совершенствование, испытания и эксплуатация колес с резиновыми элементами, работающими по такому принципу, производятся на железных дорогах многих стран мира и в настоящее время [99].

Рис. 47. Схема колеса с упругими резиновыми элементами, работающими на сжатие:

1 — бандаж; 2 — колесный центр; 3 — резиновые элементы

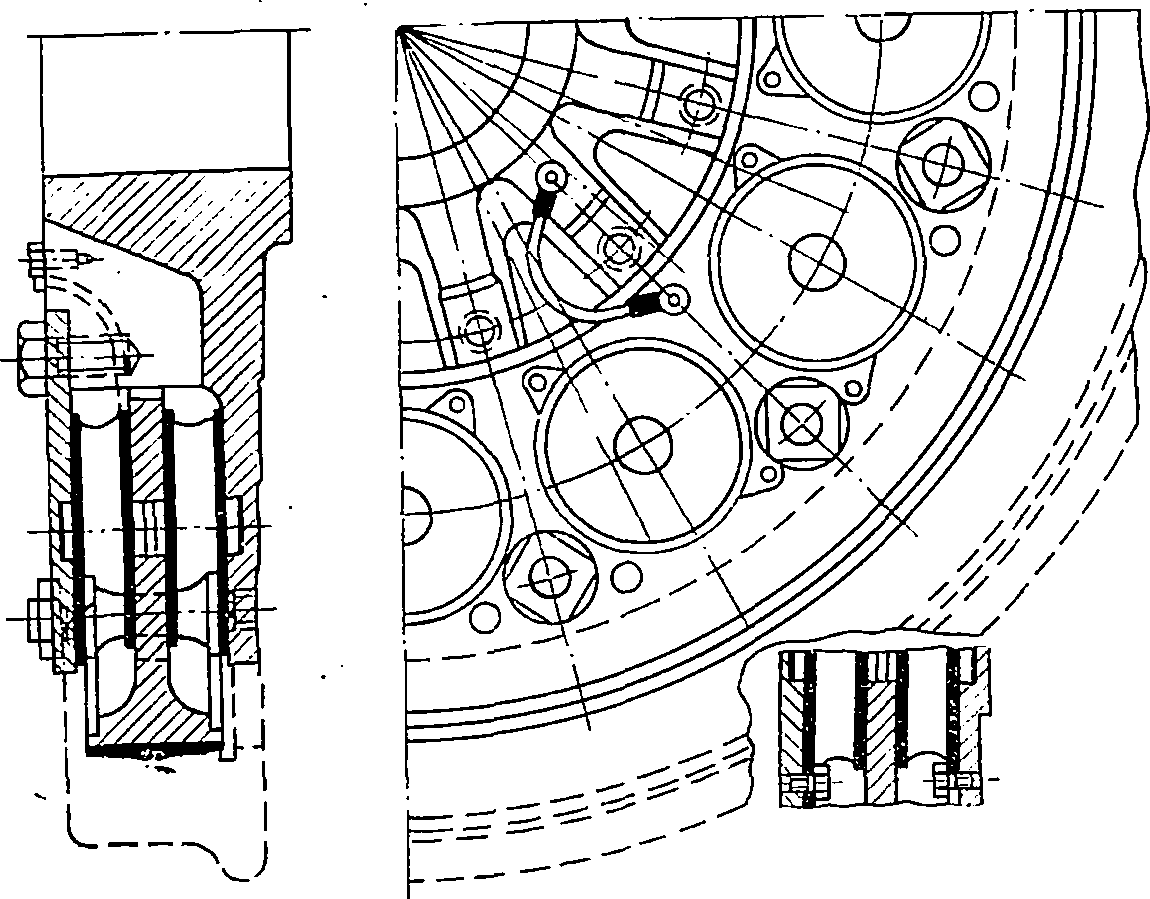

Рис. 48. Дисковый резинометаллический упругий элемент

Ведущее положение по конструированию и производству колес с резиновыми амортизирующими элементами принадлежит шведским с итальянским фирмам. В последние годы над созданием рациональных конструкций колес с резиновыми элементами работают также на железных дорогах ГДР, ЧССР, Швейцарии, ФРГ и других стран Европы и Америки [97, 99]. Резиновые элементы в конструкциях колес применяются самой различной формы: диски (рис. 48), шайбы, сегменты, цилиндры, армированные металлом или без армировки, размещаемые равномерно по окружности между бандажом и колесным центром (рис. 49, 50, 51, 52). Имеются проекты колес с резиновыми прокладками, располагаемыми под бандажом в виде цепного диска, с элементами V-образной формы (рис. 53, 54), с различными углами наклона. В некоторых вариантах конструкций резиновые элементы выполняются полыми, заполненными воздухом и т. п.

Среди патентов на упругие колеса имеются конструкции, у которых на колесный центр надет резиновый обод (кольцо), а затем насажен бандаж. Колеса рассчитаны на большие нагрузки. В ГДР запатентовано колесо, в конструкции которого между бандажом и колесным центром располагается полое резиновое кольцо, в полость которого подкачивается сжатый воздух. Среди патентов ФРГ на упругие колеса имеется конструкция с тормозным диском, укрепленным на его ступице.

Учитывая развивающуюся в резиновых элементах температуру от нагрева их в процессе работы, вследствие знакопеременной деформации и внутреннего трения в некоторых конструкциях колес предусмотрены каналы для воздушного охлаждения и термоизоляционные, например, асбестовые прокладки [98]. Считается, что максимально допустимая температура резиновых элементов не должна превышать 80° С. Твердость резины, применяемой для упругих элементов, рекомендуется близкой к 80 единицам по Шору. Резина должна обладать масло-, морозо- и светостойкостью, минимальной остаточной деформацией, иметь незначительную осадку при динамических воздействиях, низкую тенденцию к старению. В конструкции колеса должна быть предусмотрена возможность защиты элементов от попадания на них кислот и других агрессивных жидкостей.

Колеса с резиновыми элементами получили широкое распространение в трамвайных вагонах. На подвижном составе магистральных железных дорог применение их имеет ограниченные масштабы и носит характер широкого эксперимента. На железных дорогах Франции, Австрии, Италии, Норвегии, Швейцарии, Швеции, ФРГ они применяются преимущественно на тяговом подвижном составе [99].

Имеются сведения, что ходовые качества австрийских опытных электровозов серии 1020 с нагрузкой на ось 20 т при применении колесных пар производства фирмы SAB улучшились. Снизился износ гребней, а пробег между обточками увеличился в ряде случаев вдвое и по сравнению с обычными колесами достиг 600 тыс. км [98].

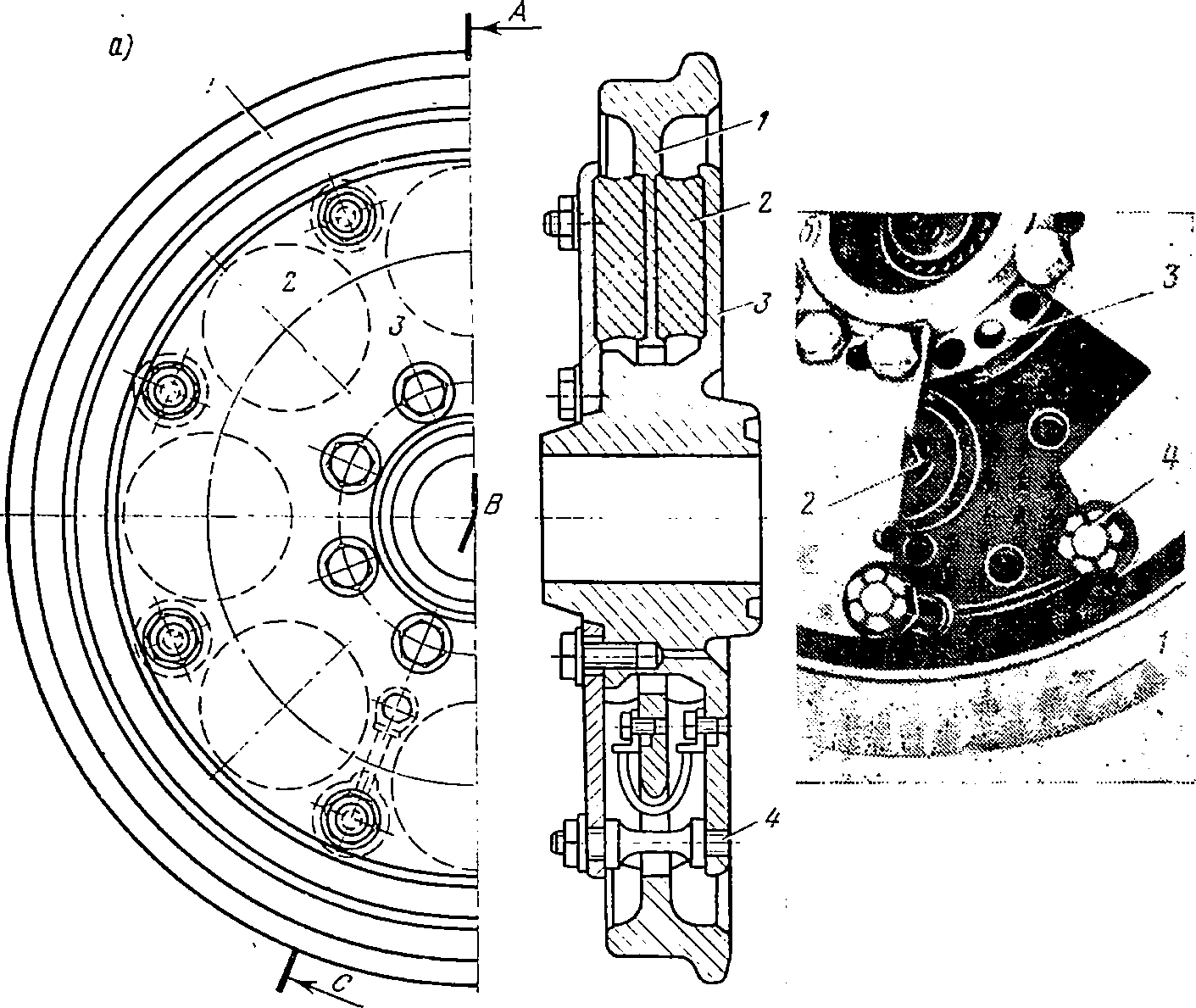

В Швеции моторные вагоны дизельных поездов серий УВс4 p/t, УВо 5/t, УВо 5р, УВо6, УВо7, УВо8, построенные в период 1930— 1960 гг., оснащались колесами фирмы SAB с резиновыми амортизирующими элементами, которые оказались надежными в работе в течение многих лет [97]. Колеса имели армированные стальными обоймами резиновые элементы (блоки), расположенные по концентрическим окружностям в количестве до 24 шт. на каждом диске (рис. 55).

Рис. 49. Колесо с дисковыми резино-металлическими элементами

Рис. 50. Детали колеса с дисковыми резино-металлическими элементами, расположенными по окружности в один ряд

Рис. 51. Колесо с дисковыми резино-металлическими элементами, размещенными по окружности в два ряда

Рис. 52. Колесо с упругими резино-металлическими элементами в собранном виде

Рис. 53. Схема колеса с упругими резиновыми элементами V-образной формы

Рис. 54. Зависимость ускорения от деформации однодисковых и двухдисковых колес с упругими резиновыми элементами V-образной формы

Наряду с этим имеются сведения и отрицательного характера. На Швейцарских железных дорогах, например, эксплуатируются со скоростью до 90 км/ч четырехосные пассажирские вагоны, оборудованные колесами с резиновыми элементами. Отмечается, что конструкция колес с резиновыми прокладками между двумя дисками оказалась сложна в ремонте. В ФРГ испытывались колесные пары с двойными резиновыми вкладышами под бандажом. При этом стоимость колесной пары оказалась вдвое больше стоимости обычной, а пробег между ремонтами составил около 100 тыс. км [99].

В небольших количествах колеса с резиновыми элементами на моторных вагонах электропоездов применяются на Французских и Норвежских железных дорогах. В Швейцарии такие колеса установлены на нескольких моторных вагонах узкой колеи. Отмечается, что при наличии резиновых элементов износ бандажей уменьшается в 2—3 раза.

В виде опыта в Англии в 1958 г. было оборудовано колесами SAB два спальных вагона. Колеса имели по 12 резино-металлических блоков, равномерно расположенных по окружности колесного центра, между двумя металлическими дисками.

Рис. 55. Колесо фирмы SAB: а — с двумя рядами упругих резиновых элементов; б — с 24 резиновыми элементами:

1 — венец колеса; 2 — резиновый элемент; 3 — колесный центр; 4 — крепежный элемент

Рис. 56. Межвагонный переход с резиновыми ограждающими элементами в вагоне трансъевропейского экспресса «Капитоль»

По опубликованным данным, к 1959 г. на железных дорогах европейских стран на локомотивах, моторных и пассажирских вагонах было в эксплуатации около двух с половиной тысяч колесных пар с резиновыми элементами.

За последнее десятилетие заметного расширения использования подрезиненных колес на железных дорогах зарубежных стран не замечается. По-видимому, причиной этого является значительная сложность обеспечения надежного соединения многих деталей таких колес, а также высокая стоимость и сложность их изготовления и ремонта.

Широкому внедрению на железнодорожном транспорте колес с упругими резиновыми элементами препятствует, очевидно, также большое количество деталей и изменение эластичности резины с изменением температуры.

В ряде зарубежных стран в течение многих лет находятся в эксплуатации пассажирские вагоны, имеющие межвагонные переходные площадки, оборудованные резиновыми ограждающими элементами (рис. 56). Резиновые переходные устройства отличаются простотой изготовления и эксплуатации, стойкостью против возгорания, долговечностью. Они позволяют легко стыковать вагоны при сцепке и создают большие удобства для пассажиров при переходах из вагона в вагон.

Резиновые изделия, применяемые для межвагонных переходов, на многих железных дорогах представляют собой полые валики или трубы большого диаметра, располагаемые по периметру перехода, которые при сцеплении вагонов несколько сжимаются. При прохождении вагонов в кривых участках пути валик, расположённый с внутренней стороны, сжимается больше, а противоположный — меньше. При этом всегда обеспечивается необходимая плотность соединения вагонов.

В эксплуатации резиновые переходные устройства удобны, практически они не требуют никакого ухода. Но переоборудование ранее построенных вагонов считается делом сложным и нецелесообразным. Применять такую конструкцию переходов рекомендуется при постройке новых вагонов. Считается, что в этих случаях одновременно будет решаться вопрос увеличения вместимости вагона и будут предусматриваться соответствующие изменения устройства упряжных и буферных приборов, чтобы обеспечить минимальное расстояние между двумя вагонами.

К числу преимуществ, которыми обладают резиновые межвагонные переходы, можно отнести следующие:

уменьшается расстояние между двумя вагонами, тем самым представляется возможным увеличить длину и полезную площадь вагона (в поездах железных дорог ФРГ, например, расстояние между вагонами уменьшено с 1300 до 300 мм за счет частичного уменьшения выступа буферов и сцепных устройств);

уменьшается воздушное сопротивление движению: при скоростях движения поезда 140 км/ч сопротивление движению вагонов уменьшается на 25% по сравнению с вагоном, имеющим стандартные типы переходов;

упрощается до минимума соединение переходных устройств при сцеплении вагонов.