В последнее десятилетие некоторые зарубежные дороги начали интенсивно применять полимерные материалы в железнодорожных сооружениях. В ФРГ, Швейцарии, США и Англии, например, получило распространение использование в устройстве узлов опорных частей пролетных строений мостов и в некоторых других железнодорожных сооружениях резиновых и резино-металлических деталей опор.

При небольших продольных усилиях и малой величине расчетного горизонтального смещения применяют неопреновые опорные элементы. Площадь опоры резиновых элементов определяется в зависимости от величины нормального давления и допускаемых напряжений на сжатие (≈30 кг/см2), а высота (толщина) их выбирается исходя из необходимой величины горизонтального смещения Δlχ≈0,9 h. Так как величина напряжений в резиновых элементах прокладок и конструкциях такого типа зависит от фактора формы, то при возрастании величин ΔΖ и h подобная конструкция становится неэкономичной и вместо нее применяют многослойные комбинированные опорные части, главным образом из резино-металлических элементов. В такой конструкции допускаемые напряжения достигают 100 кг/см2, что позволяет уменьшить площадь опорной части. Как более совершенные рассматриваются опорные узлы с резиновыми элементами, помещаемыми в стальной цилиндр, воспринимающие нагрузку пролетного строения через металлическую прокладку.

Резина с твердостью 60 по Шору в такой конструкции выдерживает напряжения сжатия более 1600 кг/см, что значительно выше напряжений сжатия, допускаемых для железобетона.

Подвижность комбинированных опорных частей может обеспечиваться за счет применения в конструкции опор стальных катков или скользящих прокладок из политетрафторэтилена (тефлона) в сочетании с покрытой полиамидом трущейся поверхностью верхнего балансира или пролетного строения. Экспериментами установлено, что тефлон является почти идеальным материалом для антифрикционных прокладок опорных деталей мостов.

В ФРГ в железнодорожных сооружениях в качестве гидроизоляционного материала применяется поливинилхлоридная пленка. Она имеет высокое относительное (до 300%) удлинение, малую величину предела текучести при отрицательных температурах и хорошую морозо- и теплостойкость [34]. Такая пленка толщиной 1 мм и более достаточно устойчива к случайным механическим воздействиям в процессе выполнения строительных работ.

Высокая стойкость поливинилхлорида к старению была доказана результатами экспериментального исследования этого материала в течение 37-летней выдержки в грунте. Этот опыт был начат в 1933 г. В качестве синтетического гидроизоляционного материала, наносимого разбрызгиванием, применяют полиэфирные смолы без наполнителя или с наполнителем из стекловолокна. Применяется в этих целях также и битуминизированный латекс. Последний обычно используют в виде смеси, состоящей из битума и 20—25% полихлоропренового латекса, выпускаемого в ФРГ, изготовляемого в виде 60-процентной водной эмульсии латекса.

В качестве гидроизоляции проезжей части мостов в отдельных случаях применяют поливинилхлоридную пленку, помещаемую между двумя прослойками песка. Эта схема аналогична способу укладки гидроизоляции при ремонте железнодорожных насыпей. В результате первых опытных работ на железных дорогах ФРГ было установлено, что подобное применение поливинилхлоридной пленки для ремонта увлажненных железнодорожных насыпей, а также в устройстве тоннелей и мостов уменьшает объем и стоимость ремонтных работ.

На железных дорогах ФРГ с 1968 г. применяют конструкции, выполненные из клееной древесины, для устройства перекрытий вокзалов, складов и различных административных зданий [35]. В Эльсберге багажное помещение вокзала пролетом 12 м перекрыто деревянными клееными балками прямоугольного сечения 12 X 50 см, уложенными с шагом в 5 м. Перекрытие зала ожидания вокзала, имеющего размеры 25 X 13 м, выполнено с использованием балок сечением 60 X X 12 см, установленных с шагом 3,1 м. Имеется много других примеров применения клееных балок для перекрытия железнодорожных зданий. Считается, что современные строительные конструкции, изготовленные из клееной древесины, не уступают по долговечности металлическим и железобетонным. Они экономичны, обладают хорошим внешним видом, производство их механизировано и выполняется на современном технологическом уровне.

Начиная с 1961 г. в отделке водонепроницаемым бетоном без изоляции участков метро в Гамбурге, подземных пересечений автодорог, переходных тоннелей, а также при строительстве новых участков подземных железных дорог в Мюнхене, в швах сопряжений плоскости стен с плитами верхних перекрытий применяется гидроизоляция из поливинилхлоридной пленки. Она закладывается полосами шириной 22 см, с выпуском наполовину ширины в верхнюю плиту. В вертикальных деформационных швах, между секциями отделки, закладывали поливинилхлоридную пленку шириной 32 см [36].

При появлении фильтрации воды в однослойной отделке из водонепроницаемого бетона для прекращения течи также применяют инъекции из смеси силикатов с синтетическими смолами.

Взлетно-посадочная полоса аэропорта Дюссельдорфа (ФРГ) заканчивается вблизи четырехпутного участка электрифицированной железной дороги и трассы шоссе. Во избежание столкновений была устроена путепроводная тоннельная развязка с пропуском поездов и автомобилей в многосекционном тоннеле [37]. Устои тоннеля, на которые уложены плиты перекрытия, и поверхность грунта защищены битумной изоляцией. Деформационные температурные швы в устоях также изолированы битумом и полосами синтетического каучука. Контактные поверхности рабочих швов плит перекрытия при строительстве для повышения сцепления промазывались клеящим составом на основе эпоксидной смолы. Применение эпоксидного состава позволило повысить прочность плит на изгиб в зоне рабочего шва до величины, соответствующей монолитным участкам.

Бетонные полы в вокзальных помещениях и зданиях грузовых служб часто повреждаются под воздействием колес погрузчиков, грузовых тележек и т. п. В местах хождения пассажиров происходит быстрое истирание лестничных ступеней, перронных настилов [38]. В ГДР проводились специальные исследования по разработке и определению свойств составов на основе полиэфирной смолы для ремонта подобных повреждений полов и лестниц вокзальных помещений. Поврежденные места покрывались различными составами на основе полиэфирной смолы с использованием минеральных наполнителей разных фракций. Результаты испытаний показали, что прочность даже наиболее слабых образцов из таких составов соответствует показателям высокопрочных бетонов. Лабораторные исследования свойств подобных пласторастворов были дополнены опытными работами по ремонту лестничных ступеней и бетонного покрытия при различных температурах. В разных условиях ремонтировались конструкции из клинкерного кирпича, искусственного камня и бетона. Как показали результаты опытных работ, при применении составов с высоким содержанием полиэфирной смолы с отношением к наполнителю в количестве 1 : 4 наблюдались усадочные трещины и отслаивание. При использовании соотношений в составе 1:6 с крупнозернистым наполнителем подобных явлений не наблюдалось. Однако недостатком таких составов является необходимость увеличения толщины укладываемого слоя из-за большой величины зерен наполнителя.

Отмечается, что для приготовления пласторастворов следует применять сухие наполнители. Пластораствор должен укладываться на сухие поверхности, очищенные от масла и рыхлых частиц. После укладки рекомендуется покрывать его слоем парафина, чтобы обеспечить лучшие условия отверждения смолы. Для придания покрываемым поверхностям полов и ступеней лестниц шероховатости рекомендуется засыпать нанесенный пластораствор до его отверждения мелким песком. Раствор следует укладывать не позже чем через 30 мин после его приготовления. Хранить смолы следует в холодных помещениях.

В мостах для равномерной передачи давления от нижней плиты балансира металлических опорных частей пролетных строений чаще всего применяют выравнивающую подливку цементных растворов. Недостатком ее является быстрое разрушение, требующее замены через 2—3 года.

В ГДР были опробованы для этих целей составы на основе полиэфирной смолы «в» и на основе эпоксидной смолы эпивит с соответствующими отвердителями и наполнителями. Эксплуатационные испытания проводились на трех мостах в районе Эрфурта. Состав эпивит приготовлялся на основе эпоксидной смолы эпилокс EJ34 холодного отверждения. Отмечается, что в эксплуатации были получены высокие прочностные свойства, химическая стойкость, водо- и атмосферостойкость и высокая адгезия таких составов. Составы наносились на предварительно подготовленную поверхность опор. Подготовка заключалась в очистке поверхностей опор металлическими щетками и обработке пневматической шлифовальной машиной с продувкой сжатым воздухом. Подготовленную поверхность сначала смазывали клеевой композицией из смолы с отверждающим катализатором, затем после установки опалубки заливали подготовленным составом. Через 3,5 ч нанесенный состав отверждался и можно было разбирать опалубку, а через 4—4,5 ч, после окончательного отверждения состава, было открыто движение поездов.

Прочность образцов материала на сжатие через 3 ч соответствовала 1113 кг/см2, а на изгиб 250 кг/см2. К недостаткам такого состава следует отнести его горючесть и зависимость времени отверждения от температуры и влажности окружающей среды, а также некоторую токсичность в процессе изготовления и нанесения. Применявшаяся композиция на основе полиэфирной смолы включала следующий состав: полиэфирная смола — 1,5 весовой части, песок I фракции — 2 весовые части, песок II фракции — 4 весовые части, катализатор — циклогексанонпероксид — 2%, добавка кобальтовая — 1%. Жизнеспособность состава до начала отверждения, после смешивания с катализатором, составляет 50—60 мин. Движение можно открывать через 3—4 ч, но полное отверждение происходит в течение трех суток. При температуре менее 10° С процесс отверждения замедляется. Предполагается, что срок службы такой подливки составит 20—30 лет вместо двух-трех лет цементной подливки.

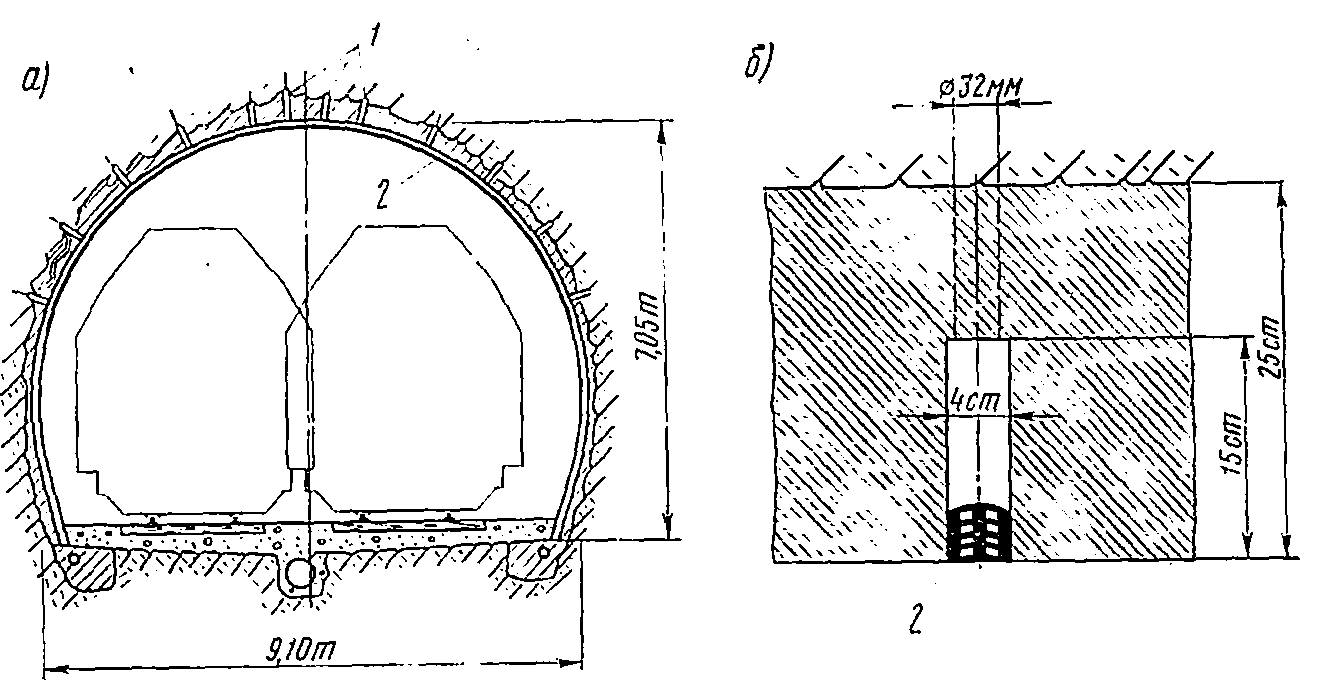

Рис. 136. Схема дренирования стен тоннеля:

а — поперечное сечение тоннеля Вингельц; б — деталь сечения по дренажному отверстию; 1 — дренажные отверстия диаметром 32 мм; 2 — неопреновая прокладка

Хорошо известно применение для защиты тоннелей от грунтовых вод изоляции, состоящей из битума толщиной 5—10 мм, наносимого несколькими слоями в горячем расплавленном состоянии. Битумная изоляция часто повреждается разрывами из-за усадочных трещин, что нарушает ее герметичность. Устройство такой изоляции трудоемко и огнеопасно. Другим способом защиты тоннелей от грунтовых вод является изоляция из битумно-каучуковых компаундов, наносимых в разогретом до 200° С состоянии. Этот материал более эластичен, чем чистый битум. Применяют и разновидность этого компаунда, состоящую из каучука и битумной эмульсии, наносимой в холодном виде.

В Швейцарии применена изоляция отделки тоннеля, состоящая из покрытия стеклопластиком на основе полиэфирной смолы с наполнителем из стекловолокна, наносимого в 3—4 слоя. Для этих же целей используют поливинилхлоридную пленку, полосы которой приклеивают к покрываемым поверхностям и по кромкам сваривают между собой [39]. Отмечается, что для двухслойной изоляции (обделки) применяют эти же виды изоляции и дополнительно наносят ковры из битума, армированного джутовым полотном, стеклотканью, алюминиевой или медной фольгой. Устройство изоляции в тоннелях всегда вызывает затруднения. Как правило, ее необходимо наносить только на сухое основание. Поэтому в Швейцарии при строительстве двухпутного тоннеля между Билем и Тюскерцем был применен новый способ. Он заключался в предварительном устройстве по всему периметру обделки дренажных прорезей, соединенных отверстиями с пространством за обделкой и заполненных на часть длины неопреновой прокладкой (рис. 136). Для нанесения мягкой гидроизоляционной поливинилхлоридной пленки на своды тоннеля скальная поверхность тоннеля грубо выравнивалась бетоном и затем покрывалась защитным слоем толщиной 1 см, состоящим из состава на основе полиэфирной смолы. Этот слой предохраняет поливинилхлоридную пленку от разрывов на острых, выступающих местах поверхности при последующем нанесении на пленку бетона обделки. Пленка крепилась к защитному слою клеем после разогрева его горелками или приваривалась токами высокой частоты. Толщина пленки от 0,5 до 2 мм. Прочность клеевого соединения составляет — 70% прочности пленки [40].

В Англии при строительстве зданий, расположенных вблизи железнодорожных линий или над линиями метрополитена, для снижения в них уровня шума вводят упругие промежуточные слои материала в месте перехода от фундаментной к верхней части здания. В качестве материала для упругих прокладок используют резину по аналогии с опорными частями мостов, а также некоторые виды пластмасс. По сравнению со стальными пружинными амортизаторами такие прокладки характеризуются повышенным демпфированием, хотя и обладают существенными нелинейными свойствами при длительном действии нагрузки.

Характерным примером может служить постройка здания с жилыми и служебными помещениями на станции Сент-Джеймс- Парк, вблизи которого железнодорожные пути уложены между двумя массивными подпорными каменными стенами и перекрыты мощными железобетонными балками. В данных условиях основные частоты колебаний, возбуждаемых проходящими поездами, составляли 20 Гц, а частотный спектр шумов соответствовал диапазонам свыше 100 Гц. Намечавшиеся к применению свинцово-асбестовые прокладки могли бы снизить уровень шума, но не обеспечивали требуемого снижения вибраций, вызываемых проходящими поездами. Поэтому в данном случае использовали типовые блоки, применяемые в опорных частях мостов, выполненные из резины на натуральном каучуке. Они понизили собственные частоты колебаний зданий до 7 Гц, что оказалось вполне достаточным для снижения колебаний здания практически до незаметных величин. Статическая осадка этих резиновых элементов под действием веса здания составила 8,4 мм вместо 5,1, что имело бы место в случае применения стальных пружинных элементов той же жесткости. Такое различие в данном случае объясняется нелинейными свойствами резины.

Всего было применено 13 резиновых упругих элементов, что составило 50% стоимости зданий, и соответствует примерно стоимости лифта в этом здании. Кроме вертикальных упругих элементов, одновременно были установлены и горизонтальные, снизившие собственную частоту горизонтальных колебаний здания до 2,5 Гц. На аналогичных упругих прокладках построено здание кинотеатра «Одеон» над двумя линиями метрополитена в Марбл-Арч.

Большое служебное здание в Лейтонстоне предстояло построить на расстоянии всего 4,35 м от действующей железнодорожной линии. В связи с этим было проведено тщательное исследование характера шума и вибраций, вызываемых при проходе поездов на месте постройки здания, с тем, чтобы найти меры, снижающие шум в служебных помещениях до 55 дб. В результате такое решение было найдено путем постройки здания на сваях с упругими прокладками на опорах и под колоннами.

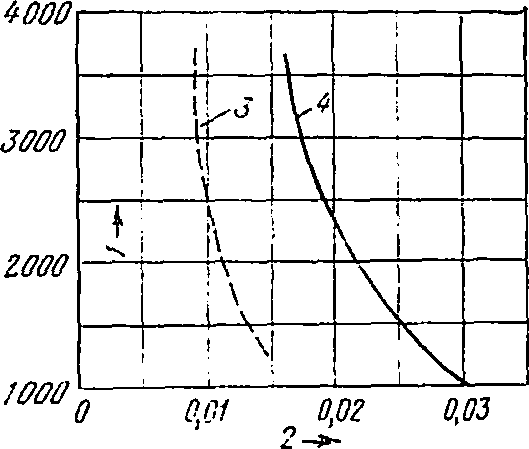

Рис. 137. Зависимость коэффициента трения политетрафторэтилена по стали от контактного давления:

1 — контактное давление на поверхности скольжения (фунты/ кВ.дюйм); 2 — коэффициент трения; 3 — по смазанной стальной поверхности; 4 — по несмазанной поверхности

В Англии была исследована возможность применения политетрафторэтилена (ПТФЭ) для покрытия несущей конструкции опорных частей пролетных строений мостов [14]. Этот материал отличается чрезвычайно низким коэффициентом трения и высокой устойчивостью к воздействию различных реагентов химического и атмосферного происхождения.

Для исследования механических характеристик ПТФЭ были проведены испытания его образцов при различном характере приложения нагрузки. Полученные данные для случая контакта слоя ПТФЭ с нержавеющей сталью, имеющей поверхности с неровностью до 51 мк, приведены на рис. 137.

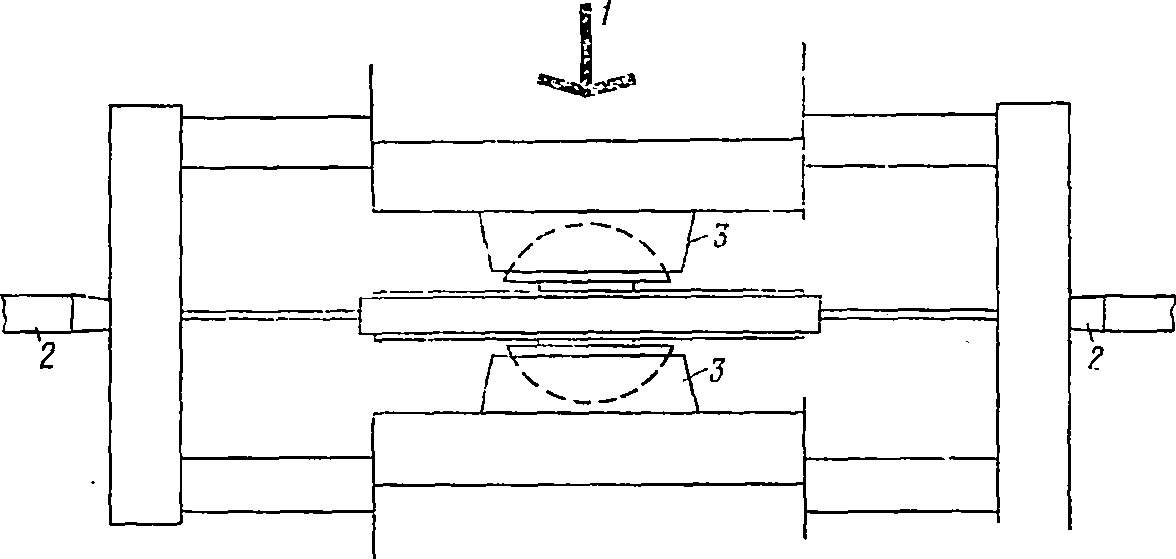

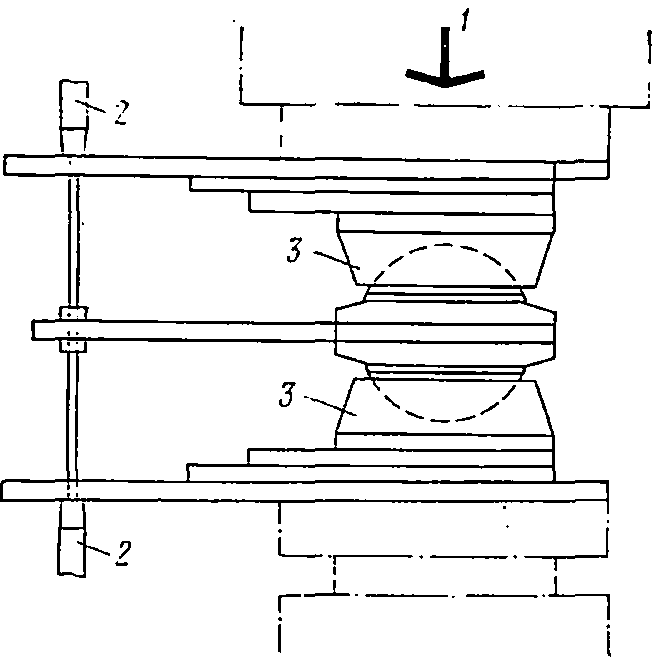

Значения коэффициентов трения ПТФЭ по алюминию и стали с неровностью поверхности 150 мк находились при тех же нагрузках в диапазоне 0,110—0,070. Испытания на знакопеременный сдвиг проводили на специальной установке (рис. 138).

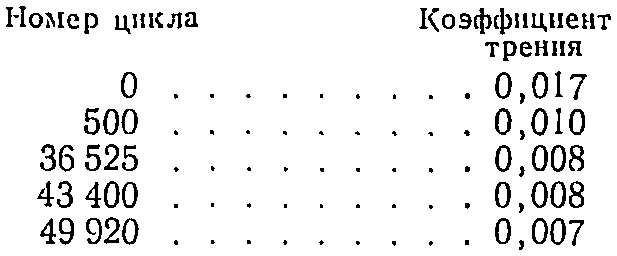

Контактное давление во времени этих испытаний составляло 246 кг/см2 при полной вертикальной нагрузке 100 Т. Плиту сдвигали на 51 мм примерно в обоих направлениях с помощью двух малых гидродомкратов со скоростью 152 мм/мин, фиксируя периодически силу статического трения. По окончании опыта было проведено 51 300 циклов подвижек, что заняло 30 суток. Средняя толщина плиты в результате опытов уменьшилась на 1—0,68 мм. Изменение коэффициента трения в процессе испытаний характеризуется следующими данными:

Рис. 138. Схема установки для определения коэффициента трения при многократно повторном сдвиге:

1 — вертикальная нагрузка; 2 — гидравлический домкрат; 3 — 200-т опорная часть

Снижение коэффициента трения со временем объясняется постепенным переносом частиц ПТФЭ на сталь, вследствие чего трение происходит фактически не между ПТФЭ и сталью, а между двумя слоями ПТФЭ. Однако образование пыли на контактных поверхностях не имело места вследствие внедрения ее в ПТФЭ.

Следующая группа опытов была проведена для исследования движений поворота опорных частей, покрытых слоем ПТФЭ по контактным поверхностям. По существу этот процесс соответствует сдвигу, однако поскольку обработка криволинейных поверхностей до такой же частоты, как и прямолинейных, затруднена, то опыты имели самостоятельное значение.

Знакопеременный поворот опорных частей осуществляли на установке с помощью двух гидродомкратов, действующих на плече 510 мм (рис. 139).

Контактные поверхности балансиров и катков были предварительно покрыты слоем ПТФЭ. При вертикальной нагрузке от 100 до 150 Т и углах поворота в пределах ± 0,05—0,10 рад значения коэффициентов трения составляли 0,019—0,007, причем коэффициенты трения были меньшими при больших нагрузках. Аналогичные данные были получены и при испытании опорных частей грузоподъемностью 125 и 400 Т. Силу и коэффициент трения определяли по величине момента, вызывающего поворот опорных частей. По окончании опытов было установлено, что толщина слоя ПТФЭ практически не изменилась.

Проведенные работы показали, что, если требуется увеличить допускаемое давление на контакте опорных частей, ПТФЭ можно применять с различными наполнителями. Для этой цели эффективна добавка, например, 15% стекловолокна, но при этом несколько увеличивается коэффициент трения. В результате исследований установлено, что применение политетрафторэтилена в конструкциях опорных частей мостов экономически целесообразно в связи с резким сокращением эксплуатационных расходов, повышением надежности и долговечности строений.

В Родезии в 1964 г. были успешно применены эпоксидные смолы для антикоррозионной защитной покраски моста Виктория-Фюлле. Мост, имеющий пролетное строение 15 м с высотой над ущельем 110 м, находится в неблагоприятных условиях тропического климата, ускоряющих разрушения краски резкими температурными колебаниями и высокой влажностью.

После очистки конструкции от старой обычной краски и грунтовки она была покрыта двумя слоями эпоксидно-дегтевой, затем одним слоем эпоксидно-дегтево-алюминиевой краски. Нанесение слоев производилось обычными малярными кистями после 16-часового отверждения каждого слоя. Считается, что такая окраска сохранится в течение 10 лет [42].

На железных дорогах Швейцарии успешно применено для гидроизоляции тоннелей пленочное однослойное толщиной 1—1,1—1,2 мм и двухслойное толщиной 3 мм покрытие из стекловолокна на термопластичной смоле [43]. При устройстве покрытия сначала на стены и своды тоннеля наносили с помощью распылителя сухой бетон, на который затем наклеивалась пленка. Она сматывалась с барабана самоходной тележки и прикатывалась к покрываемой поверхности валиком, перед которым двигалась газовая горелка, разогревавшая клей и тонкий слой пленки. На образовавшееся монолитное покрытие наносилась бетонная обделка.

В Японии проведен опыт прикрепления рельсов на мостах непосредственно к продольным балкам пролетного строения без мостовых брусьев. При разработке конструкции особое внимание было уделено возможности регулировки рельсов по уровню. Обеспечение этого было достигнуто помещением между резиновой прокладкой и полкой швеллера пролетного строения второй резиновой прокладки. А специальные прокладки позволяют осуществлять регулировку рельсов относительно положения балок по вертикали в диапазоне ± 6 мм [44].

Рис. 139. Схема установки для испытаний опорных частей при знакопеременном повороте:

1 — вертикальная нагрузка; 2 — гидравлический домкрат; 3 — опорная часть с несущей способностью 200 т