Применение резиновых элементов и деталей во многих узлах и сопряжениях локомотивного оборудования позволяет значительно улучшить амортизацию возникающих в них динамических усилий. В условиях непрерывного роста скоростей движения и усиления нагрузок на оси локомотива это становится особенно важным, так как улучшает общие динамические характеристики локомотивов и способствует снижению вредных динамических взаимодействий локомотивов и пути. Большое распространение получило применение резиновых амортизирующих элементов в узлах надбуксового рессорного подвешивания (рис. 97—103) их возникновения, улучшая условия работы локомотивной бригады.

Рис. 97. Тепловоз постройки ФРГ с буксовыми резиновыми рессорами типа «Краус-Маффей» с нагрузкой на ось 25 т (максимальная скорость 60 км/ч)

На железных дорогах Франции были проведены унификация и усовершенствование узлов, деталей и элементов различного оборудования электровозов СС21000 двухсистемной работы на постоянном токе с напряжением 1500 в и на переменном — с напряжением 25 кВ и частотой 50 Гц.

Кабины управления локомотива СС21000 были тщательно звукоизолированы. Лобовые оконные проемы застеклены безопасными стеклами толщиной 23 мм. Одновременно со звукоизоляцией кабин были улучшены амортизирующие узлы электровозов. Опоры кузова были заменены резино-металлическими. На продольных брусьях тележек были установлены опоры из резино-металлических блоков подвешивания кузова и поставлены соединительные узлы поводков с сайлентблоками для направления букс колесных пар. Подвешивание с помощью резино-металлических блоков успешно используют также на моторных вагонах электросекций и на тепловозах.

Одновременно в электровозах серии СС21000 были применены более совершенные тяговые двигатели, что стало возможным благодаря использованию для изоляции якорей тяговых электродвигателей современной эмалевой изоляции типа ML или изоляции на тефлоновой основе, допускающей значительные перегревы.

С 1953 по 1968 г. на железных дорогах Франции успешно проводились широкие испытания вагонов дизель-поездов Х360 с резиновыми рессорами в системе первичного подвешивания. В 1965 г. резино-металлические элементы были успешно применены вместо возвращающих устройств в опорном маятниковом подвешивании тепловоза ВВ66080 1231. Позднее, учитывая надежность работы резино-металлических элементов, ими были оборудованы все тепловозы серии 66000, построенные после 1966 г. Резино-металлические элементы применены также на тепловозах серии AJA68000, ВВ67000, на электровагонах серии Z-5300

Рис. 98. Схематичный чертеж надбуксового подвешивания с колокольными резиновыми рессорами типа «Краус-Маффей», допускающего нагрузку до 25 т на ось

Рис. 99. Тепловозные рессоры с резиновыми элементами типа «Крупп»

Рис. 100. Тележка маневрового тепловоза с буксовыми резиновыми шевронными рессорами типа «Меги»

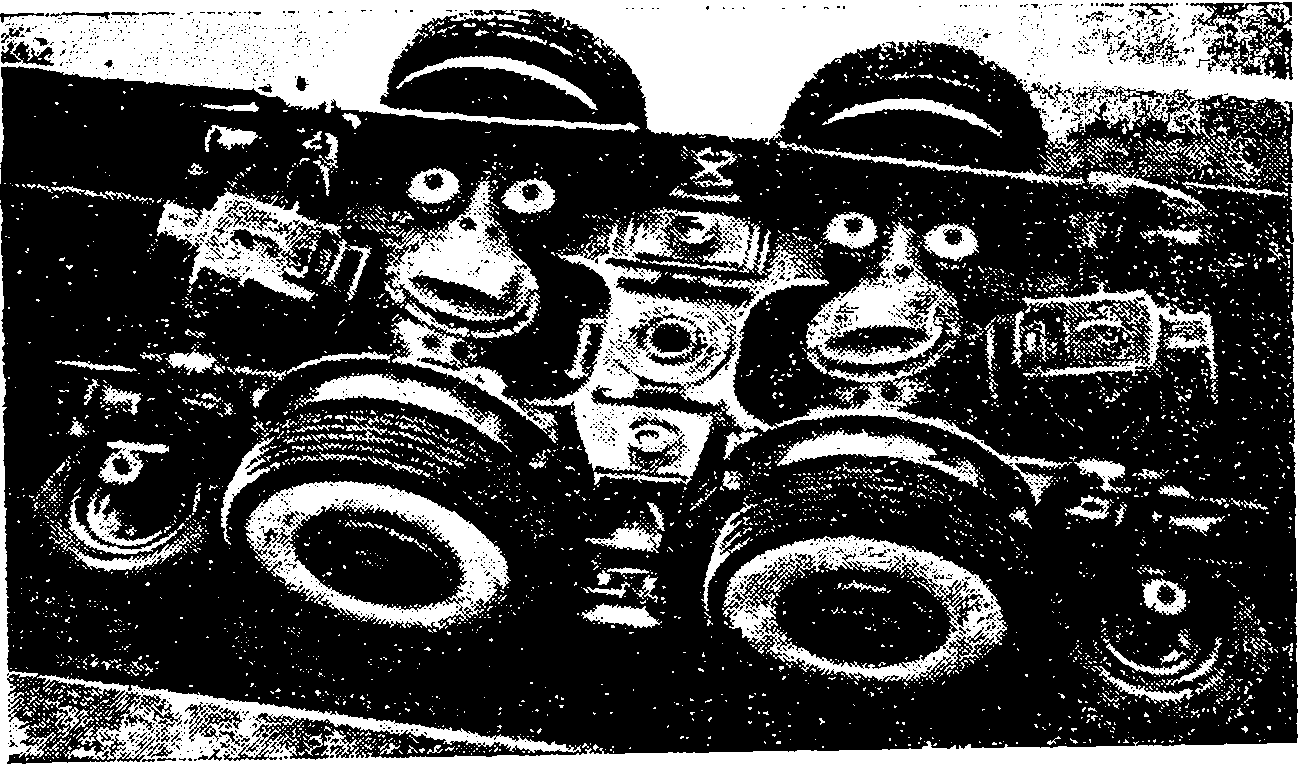

Рис. 101. Рессоры типа «Клоутх»

Рис. 102. Тележка тепловоза:

а — общий вид; б — схема шкворневого устройства с резино-металлическими элементами

Рис. 103. Тележка вагона французского метрополитена с пневматическими колесами

Помимо улучшения динамических характеристик, использование резин в амортизирующих устройствах локомотивов снижает износ деталей, увеличивая срок их службы, снижает, а зачастую и полностью устраняет шум и гасит вибрацию непосредственно в источнике и на опытном газотурбинном поезде. Начиная с 1968 г. весь электрический и дизельный подвижной состав железных дорог Франции оборудуется вторичным подвешиванием с резино-металлическими элементами.

Испытания, проводившиеся в течение нескольких десятилетий, позволили установить некоторые принципы, необходимые для уменьшения износа рельсов локомотивами. Отмечается, что для этого, особенно при больших скоростях движения, необходимо как обязательное мероприятие создание системы маятникового подвешивания экипажной части локомотивов. Его масса должна быть сконцентрирована возможно ближе к центру тележки, и должно быть максимально уменьшено отношение![]() , где М — масса тележки; р — радиус инерции; а — база тележки. Соблюдение этих принципов привело к тому, что современные локомотивы Французских железных дорог при скорости 250 км/ч оказывают меньшее воздействие на путь, чем воздействия, которые оказывались локомотивами более ранних выпусков, например, локомотивами серии 202 при скорости 130 км/ч.

, где М — масса тележки; р — радиус инерции; а — база тележки. Соблюдение этих принципов привело к тому, что современные локомотивы Французских железных дорог при скорости 250 км/ч оказывают меньшее воздействие на путь, чем воздействия, которые оказывались локомотивами более ранних выпусков, например, локомотивами серии 202 при скорости 130 км/ч.

Совершенствуется конструкция одномоторных тележек в направлении замены резино-металлическими блоками поводков маятникового подвешивания. Отмечается, что применение резин в амортизационных устройствах уменьшает объем и трудоемкость ремонтных работ и работ по уходу за ними в эксплуатации. На спроектированных таким образом тележках для высоких скоростей движения при широком использовании резин не происходит увеличения эксплуатационных расходов и обеспечивается высокая плавность хода.

Резино-металлические блоки состоят из набора резиновых пластин и стальных листовых прокладок. Они выполняют одновременно функции вертикальной опоры кузова на тележку, поперечную связь тележки с кузовом и возврат кузова при повороте его относительно тележки. Монтаж их на локомотиве прост, кроме того, они не требуют ухода и полностью исключают какие-либо подвижные сочленения. Считается, что резино-металлический блок под воздействием кузова должен иметь статический прогиб не более 10 мм. Функции поперечной связи и ограничения при поворотах, т. е. поперечное возвращающее усилие и возвращающий момент в резино-металлических элементах, осуществляются за счет работы резины на сдвиг. Жесткость резино-металлических блоков таких элементов составляет 13,5 кг/мм при сдвиге и 650 кг/мм при сжатии. Максимальное отклонение блоков от вертикали достигает 10°.

Учитывая положительный опыт эксплуатации электровозов с маятниковым подвешиванием кузова, французские железные дороги начали применять такое подвешивание на электровозах серии ВВ 16500 [23]. В локомотивах этой конструкции кузов подвешен на четырех качающихся подвесках. Была изучена возможность создания резиновых блоков с характеристиками, близкими к характеристикам маятникового подвешивания. Парк электровозов серии ВВ 16500 на железных дорогах Франции в 1969 г. составлял 504 единицы. Исследования показали, что наиболее приемлемые результаты были достигнуты при применении резины в виде резино-металлических блоков в сочетании с тонкими слоями промежуточных прокладок в сайлентблоках.

Тепловозы первоначально были оборудованы качающимися шкворнями. Испытания показали, что применение резино-металлических блоков наиболее просто выполнимо во вторичном подвешивании. С 1966 г. все тепловозы Французских железных дорог оборудуются резино-металлическими блоками. Их использование было распространено затем и на другие серии локомотивов.

Резино-металлическими блоками была оборудована ходовая часть вагона с газотурбинной установкой. Установлено, что эти детали удовлетворительно работали при скорости до 240 км/ч.

В настоящее время весь дизельный и электрический подвижной состав Французских железных дорог, в том числе и электровозы, созданные на базе электровозов серии ВВ 16500, оборудуются вторичным подвешиванием, имеющим резино-металлические блоки. Маятниковая подвеска заменена резино-металлическими блоками также и в электровозах серии ВВ20200—20213 и ВВ25556—25567. Перечисленный подвижной состав эксплуатируется со скоростью от 120 до 240 км/ч.

Одновременно при создании унифицированных электровозов ВВ25500, ВВ8500 и ВВ17000 была увеличена мощность их тяговых электродвигателей с сохранением тех же габаритов. Это оказалось возможным благодаря применению новой изоляции с использованием полимерного материала ML и в особенности с изоляцией тефлон.

Пополнение парка Французских железных дорог производится мощными тепловозами, предназначенными для перевозок тяжелых грузовых поездов и пассажирских экспрессов [24]. В их числе тепловоз серии 72000 весом 100 т, имеющий нагрузку на ось 18 т. Эти тепловозы оборудованы массивными кабинами управления в расчете на повышение безопасности локомотивных бригад при наезде и столкновении локомотивов с подвижным составом. Стены кабин снабжены звукоизоляционным материалом. Во второй ступени системы их подвешивания применены боковые опоры из резино-металлических элементов и используются направляющие сайлентблоки. На тепловозах серии 72000 вес кузова передается на раму тележки с помощью боковых опор, состоящих из резино-металлических элементов. Такая конструкция в отличие от рессорного подвешивания с боковыми скользунами обладает существенными преимуществами, заключающимися в том, что резинометаллические опоры, имея ничтожный износ, практически не изнашиваются. Одновременно их применение резко уменьшает усилия и напряжения, возникающие в сопряжениях кузова и тележек при прохождении локомотивом кривых малого радиуса. В связи с этим принято решение оборудовать все тележки тепловозов и электровозов Французских железных дорог второй ступенью рессорного подвешивания указанной конструкции с резино-металлическими элементами.

На железных дорогах ФРГ новые моторные вагоны электроподвижного состава серии ЕТ20 имеют на каждой тележке по две пневматических рессоры, вследствие чего высокочастотные вертикальные колебания при движении не передаются на кузов вагона [25]. На серийных электровозах ЕЮ и Е10-12 хорошо зарекомендовали себя осевые приводы, конструкция которых имеет резиновые элементы, обеспечивающие эластичную передачу крутящего момента от электродвигателей к ведущим осям. Эластичная передача осевого привода осуществляется с помощью резиновых пальцев, которыми движущая ось редуктора связана с валом тягового двигателя, что обеспечивает амортизацию крутящего момента.

В 1969 г. в ФРГ начал эксплуатироваться первый в мире тепловоз с электронной системой регулирования силы тяги. Отличительной его чертой является также широкое применение износоустойчивых резиновых элементов в амортизирующих устройствах [26]. Ими впервые оборудована вся рама тепловоза. На обеих тележках использованы резиновые пальцевые рессоры, одновременно служащие и для направления осей в раме тележки. Резиновые рессоры осуществляют также направление тележки в раме тепловоза. Вместо обычной поворотной цапфы применяется резиновый конический поворотный круг. Этот тепловоз имеет следующие параметры: ширина колеи 1435 мм, осевая формула 2-2, вес 80 т, максимальная скорость 70 км/ч, мощность 1600 л. с.

Имеющийся в ФРГ опыт по применению на подвижном составе, работающем при скоростях до 200 км/ч, роликовых подшипников используется и при дальнейшем повышении скоростей [27]. Отмечается, что плавность хода локомотива и вагонов значительно улучшается при поперечном подрессоривании колесных пар. Это достигается помещением упругих элементов между рамой тележки и корпусом осевой буксы или в самой буксе. Электровоз серии 103004 железных дорог ФРГ для этих целей снабжен предварительно напряженными резиновыми элементами, помещенными в корпусах букс. Аналогичный вариант амортизации боковых усилий с помощью резиновых элементов применен на тепловозах фирм Крупп и Эссен.

В нескольких тепловозах с металлическими кузовами, мощностью 2000 л. с., построенных в ФРГ для Греции [28], в опорах рамы кузова на тележки помещено 8 резино-металлических рессор. Ими воспринимаются и амортизируются, обеспечивая плавное движение тепловоза, усилия, создающие в рессорах при вписывании тепловозов в кривые напряжения до 250 кг/см2. Кроме того, для лучшей звукоизоляции в конструкции стен кузова тепловозов предусмотрена внутренняя звукопоглощающая обмазка, а в конструкции стен кабин машиниста находится внутренний изолирующий слой из стекловаты, покрытый перфорированным листовым пластиком для повышения звуко- и теплоизоляции стен.

После второй мировой войны в ФРГ выпущено сравнительно небольшое количество типов электровозов с максимальной унификацией их оборудования [29]. Конструктивные особенности электровозов типов 110, 141, 140 и 150, выпущенных в послевоенный период, в основном состоят в том, что рама и кузов составляют единую несущую конструкцию.

Локомотивы оборудованы поводковыми буксами с роликовыми подшипниками. В системе подвески кузова применены резиновые элементы, при этом опоры кузова на тележки осуществляются на винтовых пружинах с гидравлическими амортизаторами. На этих локомотивах применена опорно-рамная подвеска тяговых электродвигателей с передачей тягового момента через эластичную муфту, снабженную резиновыми амортизирующими элементами.

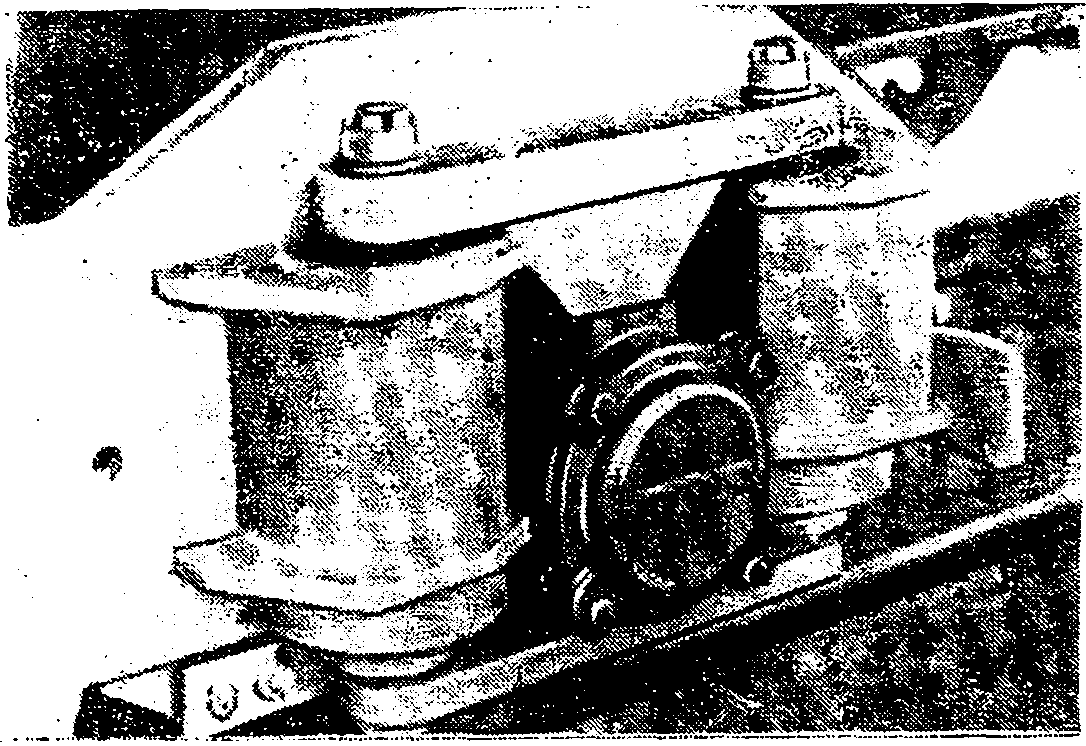

Оригинальная конструкция тележки с резиновыми элементами в пятниковых опорах применена в конструкции тепловоза DC 1100/1500 [30]. Испытания показали высокие ходовые качества локомотива в диапазоне скоростей до 120 км/ч. Обычно тележка соединяется с главной рамой локомотива шкворнем, который должен направлять движение тележки и передавать на раму тяговые и тормозные усилия. При такой конструкции главная рама опирается на тележку с помощью люльки или имеет безлюлечные опоры с элементами скольжения, у которых при перемещениях тележки относительно главной рамы возникают нежелательные силы трения. Принцип действия обоих типов опорного подвешивания был использован при разработке подвешивания типа «Елексикол». В этом типе подвешивания отсутствуют силы трения, однако возникают восстанавливающие усилия, которые при прохождении локомотивом кривых участков пути приводят к повышенным поперечным нагрузкам.

Чтобы избежать указанных недостатков, была спроектирована новая конструкция шкворневого устройства, которая так же, как и осевые рессоры, выполняет роль рессорного подвешивания и передает силу тяги. Устройство представляет собой коническую опору с резиновыми элементами (см. рис. 102). С учетом положительного опыта эксплуатации рессорного подвешивания типа «Клоутх» в данной конструкции применена резина для амортизации опоры главной рамы на раму тележки и передаваемых сил тяги. Из многочисленных проектов была выбрана конструкция, у которой поверхности катания роликов образуют два конуса. В качестве опорных подвижных элементов в ней использованы конические резиновые ролики. Поверхности катания конических роликов обеспечивают амортизацию передаваемых вертикальных сил веса кузова и горизонтальных сил тяги. Расчет конструкции пятниковой опоры с резиновыми элементами проводился с учетом ряда допущений. Было введено предположение, что обе поверхности катания роликов имеют одинаковый угол конуса и что они параллельны друг другу; удельные константы деформаций сдвига и сжатия резиновых элементов остаются постоянными и что рессоры имеют линейные характеристики. При этом предполагалось, что нагрузка представляет собой комбинацию чистого сжатия и чистого сдвига.

Электровозы типа Re 4/4, мощностью 4600 квт имеют резиновые элементы в узлах связи шкворневых балок с кузовом. Система надбуксового подвешивания моторных вагонов электропоезда ЕТ202—204, эксплуатирующихся на линии Кельн — Бонн, также оборудована амортизаторами, состоящими из резино-металлических блоков.

На железных дорогах ГДР создан новый скоростной электровоз серии Е 211 [31]. Отличительная особенность его конструкции заключается в широком использовании пластмасс и резин. Электровоз эксплуатируется на переменном токе с напряжением 25 кВ и частотой 50 Гц. Он весит 82 т и имеет максимальную скорость 160 км/ч при мощности 3360 квт. На этом электровозе используются двигатели с опорно-осевой подвеской, имеющие гибкий привод в виде клиновидных резиновых элементов. Наличие гибкого привода и резиновых прокладок между корпусом двигателя и рамой тележки исключает жесткий непосредственный контакт двигателя с рамой и осями. Рессорное подвешивание тележек состоит из спиральных стальных пружин, снабженных резиновыми дисковыми прокладками.

Стены кабины и крышевая часть локомотива выполнены в виде трехслойной конструкции типа «сэндвич». Наружные оболочки панелей, обшивки стен и крыши изготовлены из листового стеклопластика на. основе полиэфирной смолы, внутренний промежуточный слой—из бумажнослоистого сотопласта толщиной 40—50 мм при толщине оболочек 1,5 мм. Крышевая часть кузова усилена легкой стальной рамой, облицованной стеклопластиком толщиной Змм. На крыше установлено различное электросиловое оборудование.

С 1968 г. в ГДР серийно выпускаются тепловозы серии VI10 с гидравлической передачей. Они созданы на базе тепловозов серии V180. В этих локомотивах система первичного надрессорного подвешивания выполнена с использованием резино-металлических рессор [32]. Тепловозы имеют следующую техническую характеристику: осевая формула. 2-2, вес локомотива 66,6 т, средняя нагрузка на ось 16,2—17 т, длина по буферам 13,9 м, максимальная скорость 100 км/ч, мощность дизеля 1000 л. с.

Эластичные элементы используются в тяговых передачах электровозов и моторных вагонов, выпускаемых в Швеции. В них применяют резино-металлические эластичные втулки английского производства. Каждая втулка состоит из двух стальных цилиндрических коаксиальных колец, между которыми находится слой резины, армированной стальной сеткой. При изготовлении втулок резина запрессовывается непосредственно в процессе ее вулканизации. Всего выпускается 16- типов указанных втулок. Раньше на этих электровозах применяли главным образом торсионные тяговые передачи. С появлением эластичных элементов последние стали устанавливать как на вновь выпускаемом подвижном составе, так и на эксплуатируемых электровозах. Применение эластичных элементов не только обеспечивает сглаживание резких изменений крутящего момента, но и создает в определенных пределах возможность относительного перемещения тягового двигателя и ведомой колесной пары. Последнее является необходимым условием нормальной работы системы опорно-рамной подвески тяговых двигателей, при которой тяговый электродвигатель жестко крепится на раме тележки, а корпус тягового редуктора — на оси колесной пары. Ось шестерни связывают с осью электротягового двигателя при помощи соосных фланцев, в конструкции которых использованы указанные резино-металлические втулки.

Вследствие эластичной тяговой передачи оказалась возможной нормальная работа электровоза с опорно-рамной подвеской электротяговых двигателей в достаточно тяжелых условиях Шведских железных дорог. Последние характеризуются плохим состоянием; пути наряду с тяжелыми подъемами и большими весовыми нормами, суровым климатом с температурой зимой до —40° С и снежным покровом, достигающим нескольких метров.

Эластичные передачи указанного типа успешно эксплуатируются на электровозах типа Dm3 с часовой мощностью 9780 л. с. и тяговым усилием 78,3 Т, используемых для вождения составов с рудой весом 5 тыс. m на участке с подъемами до 10%.

Аналогичная тяговая передача применяется на четырехосном электровозе класса Ra мощностью 3600 л. с. с максимальной скоростью 150 км/ч. Пробег таких электровозов без смены эластичных втулок достигает 2 млн. км. Такие же эластичные передачи применены на магистральных электровозах класса Rbl с полупроводниковыми выпрямителями. Механическая часть этих электровозов аналогична локомотивам класса Ra.

На электровозах типа XI, изготовляемых также в Швеции, применена эластичная двусторонняя передача с втулками уменьшенного диаметра, эксплуатируемая при скоростях движения до 120 км/ч.

На железных дорогах Швейцарии эксплуатируются электровозы типа Ае 4/4, мощностью 4580 квт, весом 80 т, имеющие максимальную эксплуатационную скорость до 125—140 км/ч. В системе подвешивания кузовов этих электровозов применены резиновые цилиндрические опоры, прогиб которых составляет 47 мм.

На Австрийских железных дорогах на линии Вена — Базель эксплуатируют пяти- и шестисекционные моторвагонные поезда серии 4010, предназначенные для местных (5-вагонные секции) и дальних (6-вагонные секции) перевозок [33]. В системе подвешивания кузовов вагонов используют резиновые буксовые амортизаторы. Боковые перемещения кузова относительно тележек гасятся гидравлическими гасителями, однако перемещения в диапазоне ±20—35 мм воспринимаются также и резиновыми амортизаторами. Резиновый блок в корпусе шкворня представляет собой полый резиновый цилиндр с привулканизированным к нему стальным кольцом. Буксовые гасители колебаний выполнены в виде резиновых блоков, работающих на сжатие.

В Японии на электровозах серии 90, постройки начиная с 1960 г. во всех тележках в центральном подвешивании применены пневмобаллоны с эффективным диаметром 550 мм. Тяговые электродвигатели на раме тележки подвешены с помощью резиновых элементов.

В Австралии на железных дорогах Нового Южного Уэльса эксплуатируются тепловозы класса 422 с расчетной скоростью 120 км/ч, весом 108 т. Они оборудованы опорной осевой подвеской тяговых электродвигателей с резиновыми прокладками и имеют поглощающие аппараты автосцепки, оборудованные резино-металлическими элементами. С целью лучшей звуко- и теплоизоляции кабин управления для перегородок кузова использованы трехслойные конструкционные панели из стеклопластика. Там же с 1968 г. на электроподвижном составе эксплуатируется большая партия моторных тележек, оборудованных пневматическими рессорами. Такие же рессоры применены на двухэтажных вагонах. Внутри каждой пневмоподушки имеются резиновые элементы — стопоры, которые в случае аварии пневмосистемы могут воспринимать на себя всю нагрузку. Вертикальное перемещение пневмоподушек достигает 31 мм. Поперечные перемещения кузова и тележки также воспринимаются и гасятся пневморессорами.

На английском железнодорожном подвижном составе находят применение колеса с упругими элементами, изготовляемые в Швеции [36]. Спаренные упругие резиновые элементы размещаются между двумя дисками колеса и его ободом. Диски стягиваются между собой болтами. При передаче на колесо вертикальной нагрузки в резиновых элементах возникают деформации сдвига. Колесные пары с упругими элементами уменьшают вертикальные ускорения по сравнению со стандартной колесной парой примерно на 50%. Считается, что при одинаковом предельном уровне вертикальных ускорений скорость движения подвижного состава с упругими колесами может быть увеличена примерно на 90%. Неподрессоренный вес, приходящийся на 1 ось четырехосного локомотива класса 86, при установке упругих колес снижается с 4200 до 1700 кг. Предполагается, что срок службы колес с резиновыми элементами превысит 500 тыс. км пробега.

В США на скоростной магистрали Вашингтон — Нью-Йорк — Бостон в 1968 г. введена в опытную эксплуатацию газотурбинная секция, состоящая из двух моторных и одного прицепного вагона. Благодаря широкому использованию алюминия и пластмасс вес ее составляет примерно треть веса дизельной секции эквивалентной вместимости. В 1967 г. на этой же магистрали начали эксплуатироваться 50 моторных вагонов, в системе рессорного подвешивания которых применены резино-пневматические и пружинные рессоры. Все оси моторных вагонов ведущие. Они приводятся в движение тяговыми электродвигателями мощностью по 470 квт. Вагоны спроектированы для движения со. скоростью до 258 км/ч. В отделке вагонов использованы различные пластики. Полы покрыты полимерными коврами.

Подвижной состав линии метрополитена в Мексике, подобно использующемуся на отдельных линиях метрополитена Парижа и Монреаля, состоит из шестивагонных электропоездов на пневмоколесном ходу (см. рис. 103) [37]. Два моторных вагона каждой трехвагонной секции электропоезда со всеми движущимися осями расположены по концам секции, а прицепные — в середине. Тележки вагонов оснащены восемью пневмобаллонами, из которых четыре—несущие, а другие четыре, расположенные горизонтально, являются направляющими. Кроме бетонного пути для пневматических колес, на линии уложен железнодорожный рельсовый путь стандартной колеи, по которому в случае аварии пневмобаллонов могут катиться предусмотренные на каждой оси колеса с ребордами.