На деревянных шпалах.

Одной из причин преждевременного выхода из строя деревянных шпал является механический износ древесины в зоне скрепления с рельсом, возникающий под металлическими подкладками, вследствие воздействия поездных нагрузок.

Применение раздельных рельсовых скреплений с помещением на шпалу промежуточных прокладок между металлической подкладкой и шпалой в значительной степени уменьшает износ древесины, увеличивая таким образом срок службы шпал. В этих целях на железных дорогах ПНР в узлах скреплений рельсов на деревянные шпалы укладывают прокладки толщиной 5 мм из пропитанной фенолформальдегидной смолой и опрессованной деревянной заготовки [9]. На железных дорогах Бельгии в рельсовых скреплениях помещают прокладку, состоящую из двух накладываемых друг на друга частей, между которыми помещается резиновый амортизационный слой.

На железных дорогах ФРГ преобладают рельсовые скрепления типа К с деревянными прокладками из пропитанной фенолоформальдегидной смолой и опрессованной заготовки из тополя, помещаемой под подошвой рельса, и с резиновыми рифлеными прокладками под металлической подкладкой на шпале. Однако при использовании промежуточных скреплений этого типа наблюдается коррозия подошвы рельсов в местах контактирования с прокладками из опрессованной древесины.

В США для деревянных шпал используются подкладки из полиуретана или пластмассы на основе эпоксидной смолы. Их изготовляют отдельно, а затем приклеивают к шпале или отливают непосредственно в пазу шпалы. При испытании таких прокладок и клеев на динамическую нагрузку до 2,5 млн. циклов нагружений, на замораживание и оттаивание, на увлажнение и высыхание были получены хорошие результаты.

Предлагается также подрельсовая подкладка, которая изготовляется из полиэтилена высокой плотности. По своим геометрическим размерам она аналогична обычной стальной двухребордчатой подкладке и укрепляется на шпале с помощью четырех костылей. Подкладка укладывается в выфрезерованный в шпале паз заподлицо с ее верхней поверхностью. Для стабилизации полиэтилена от действия ультрафиолетовых солнечных лучей в него рекомендуется добавлять 2,5% сажи. Введение в состав полиэтилена 30% стекловолокна улучшает прочностные характеристики подкладки. При испытании шпалы с такой подкладкой после многократного циклического нагружения в течение нескольких недель, соответствующего сроку службы шпалы на износ при умеренном движении поездов, в местах контакта полиэтиленовой подкладки с деревянной шпалой были обнаружены лишь незначительные признаки износа.

В США выпускают шпальные прокладки, которые уменьшают механический износ шпал и увеличивают срок службы их. Эти прокладки изготовляются из фибро-резинового материала. Их приклеивают к шпалам с помощью битума, что создает изоляцию древесины шпалы под прокладкой от попадания на нее воды, песка или другого абразивного материала. Проведенные всесторонние испытания показали, что такие прокладки защищают шпалу от механического износа при интенсивной нагрузке. Прокладки рекомендуется применять на участках усиленного износа или в местах, где желательно продлить срок службы шпал. Одновременно в США, в районах с морским климатом, проводят опытные работы по выявлению наиболее эффективных и экономичных средств продления срока службы деревянных шпал, подверженных воздействию влажного климата, морской воды и микроорганизмов.

В ФРГ предложен способ, обеспечивающий прочное приклеивание прокладок к деревянным шпалам, пропитанным каменноугольным антраценовым маслом. С этой целью в местах размещения прокладок на шпале просверливается большое количество мелких отверстий. Затем на места укладки прокладок наносится жидкий синтетический клей, который под давлением приклеиваемой прокладки проникает внутрь отверстий, обеспечивая надежное приклеивание прокладок к шпале. Для этого рекомендуется применять клей на основе фенольной смолы и продукта полимеризации винила, в частности, редукс. Процесс приклеивания ведется при температуре 145—155° С. При этом применяют пленку из редукса в сочетании с жидким клеем редукс-120 или редукс-120. Этим клеем можно приклеивать к деревянным шпалам и металлические подкладки, предварительно очистив их от загрязнений, продуктов коррозии и масла.

В последнее время для защитных покрытий использовались различные синтетические материалы, такие, как неопрен, полиэтилен, полипропилен, поливинилхлорид и другие [10]. В результате предпочтение было отдано поливинилхлориду и полиэтилену. Установленные в порту г. Лос-Анжелеса деревянные шпалы и сваи с поливинилхлоридным покрытием прослужили от 3 до 27 лет.

В Голландии в пути на деревянных шпалах под металлической подкладкой помещают шпальные резино-пробковые прокладки.

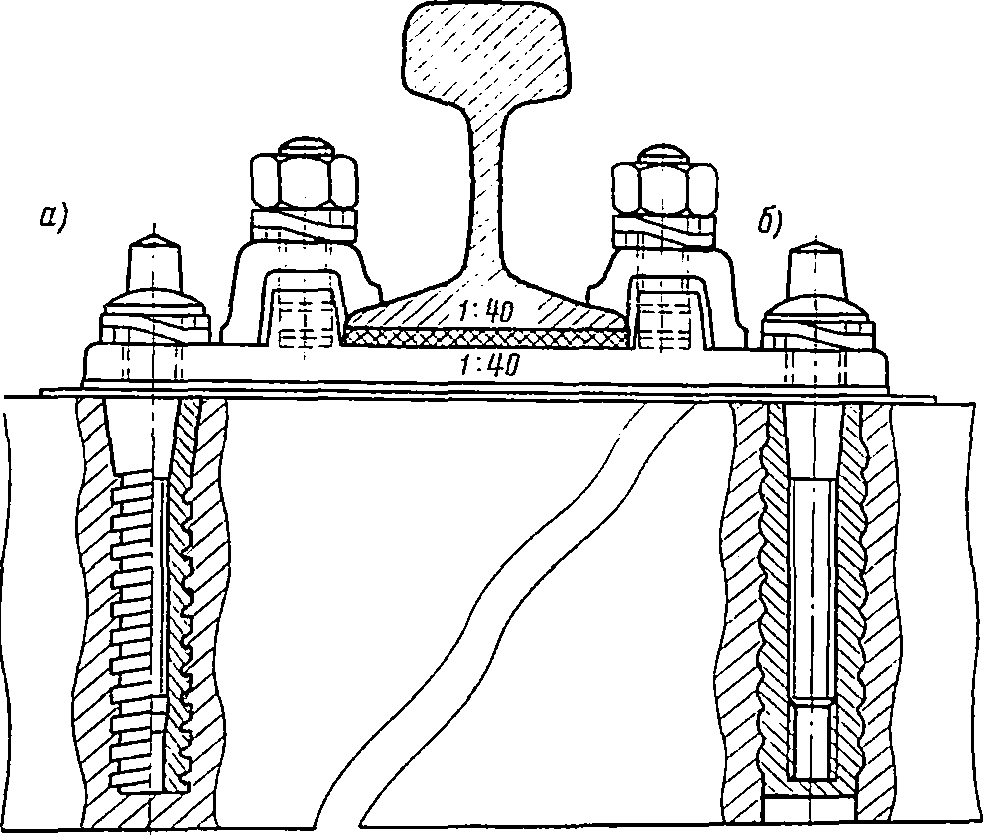

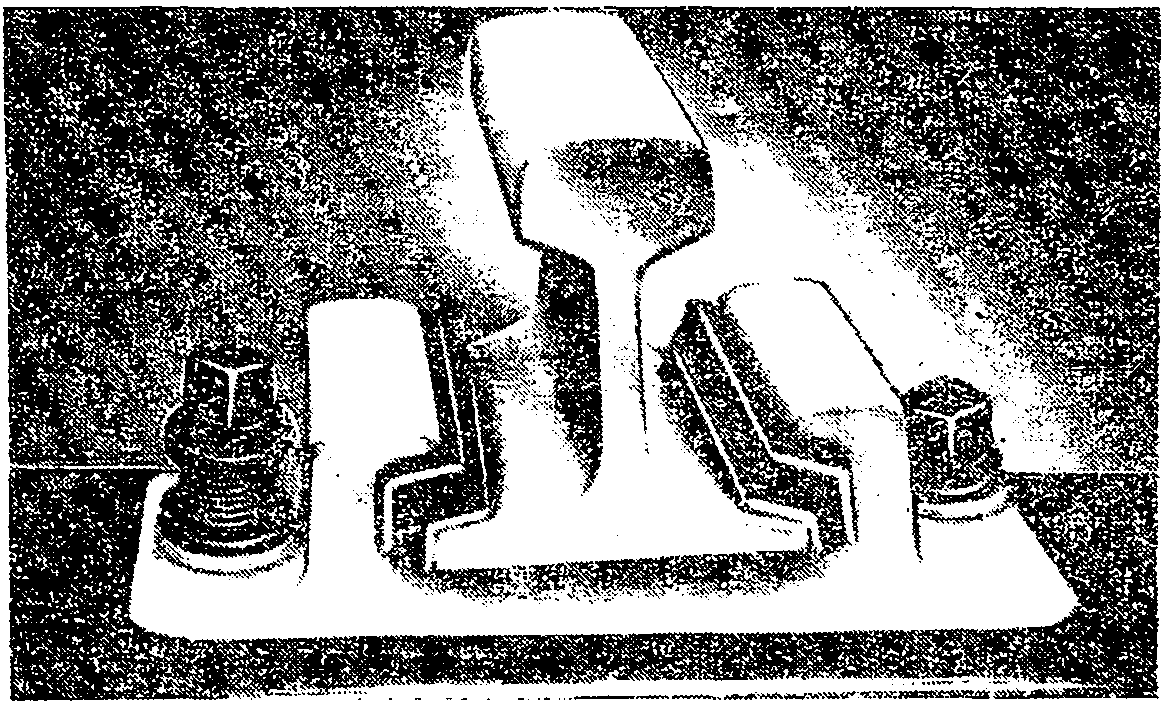

В ФРГ на электрифицированных дорогах постоянного тока, на пути, уложенном на деревянных шпалах, стали применять полимерные прокладки не только для защиты древесины шпал, по и для дополнительной электрической изоляции рельсов, в целях снижения их коррозии. Между стальной подкладкой и деревянной шпалой укладывают электроизоляционную прокладку из полиамида 6,6. Крепежные болты рельсового скрепления (рис. 114) изолируются также с помощью втулок из полиамида 6,6, изготовляемых методом литья под давлением [11].

Рис. 114. Промежуточное рельсовое скрепление на деревянной шпале с электроизоляционными шпальной прокладкой и втулками прикрепителей из полиамида 6,6

Таким образом, на зарубежных железных дорогах в рельсовых креплениях на деревянных шпалах широко применяются прокладки из полимерных материалов между шпалой и металлической подкладкой. Это предохраняет древесину шпал под подкладкой от износа.

На железобетонных шпалах.

Путь, уложенный на железобетонных шпалах, обладает значительно большей жесткостью, чем на деревянных. Это увеличивает динамические взаимодействия пути и подвижного состава, ухудшая условия работы как элементов верхнего строения пути, так и подвижного состава. Для снижения жесткости пути в конструкции рельсовых скреплений на железобетонном основании предусматриваются детали, позволяющие несколько амортизировать динамические нагрузки от колесных пар подвижного состава. Кроме того, железобетонные шпалы обладают значительной электропроводностью. Поэтому при укладке их на участках, оборудованных автоблокировкой, с использованием рельсовых электрических цепей, возникает необходимость создания достаточно надежной электрической изоляции рельсов от шпал. В связи с этим на зарубежных железных дорогах длительное время, практически с послевоенных лет, наряду с усовершенствованием конструкций рельсовых скреплений ведутся обширные исследования различных полимерных материалов с целью их применения для амортизационных и электроизоляционных прокладок и других деталей промежуточных рельсовых скреплений на железобетонном основании.

До последнего времени для подрельсовых прокладок наиболее широко использовалась пропитанная фенолформальдегидными смолами и опрессованная древесина различных пород (тополь, бук, сосна и др.), а также древеснослоистые пластики. Однако значительное увеличение веса и скорости движения поездов, приводящее к постоянному совершенствованию всей конструкции рельсовых скреплений и к поиску лучших их вариантов, а также стремление к снижению коррозии подошвы рельсов и к улучшению амортизации и электрической изоляции рельсов привели к использованию в узлах рельсовых скреплений более совершенных материалов.

Рис. 115. Промежуточные рельсовые скрепления на железобетонных шпалах типа К немецких железных дорог с прокладками из полиэтилена и полиэтиленовыми дюбелями:

а — типа Sdu-9; б — типа Wdu-l

Рис. 116. Французское промежуточное рельсовое скрепление к железобетонным шпалам типа SL:

1 — амортизирующая резиновая прокладка; 2 — закладной болт со специальной головкой; 3 — прижимная пружинная клемма; 4 — рифленая упругая резиновая прокладка толщиной 8 мм; 5 — закладной стальной каркас

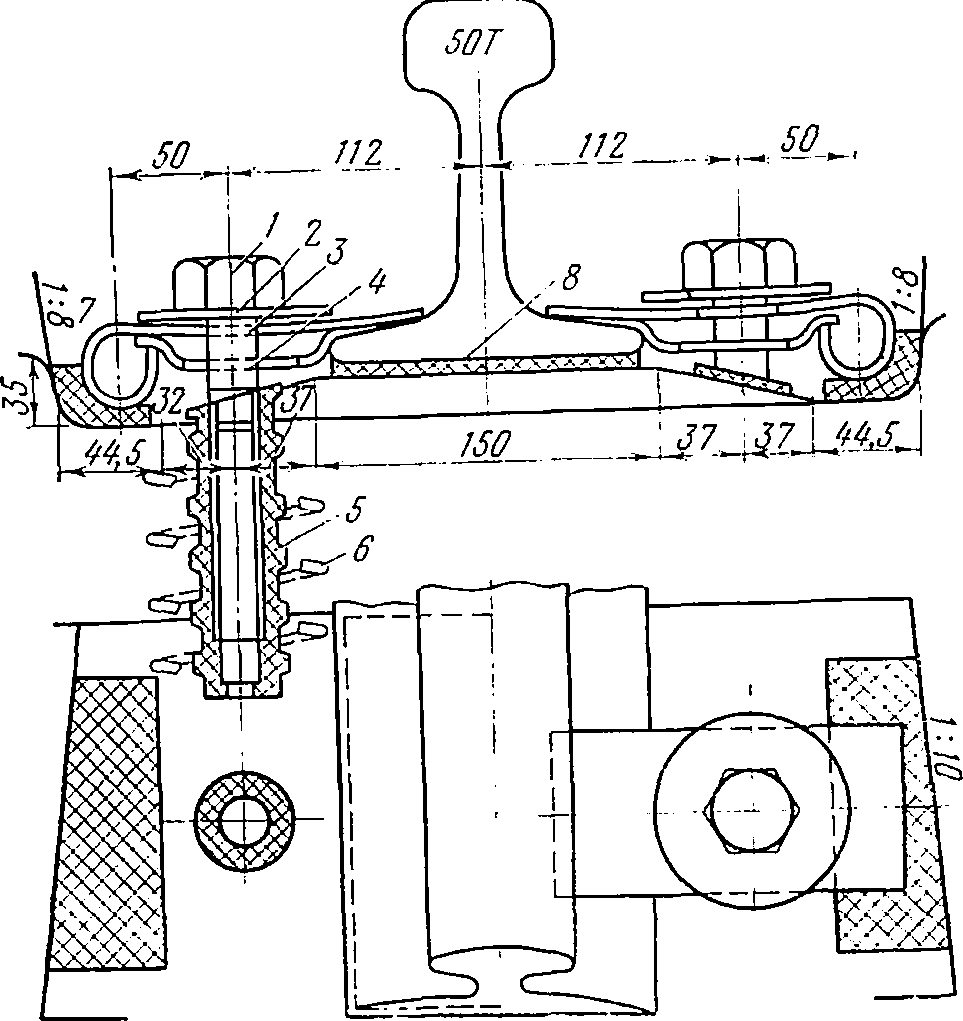

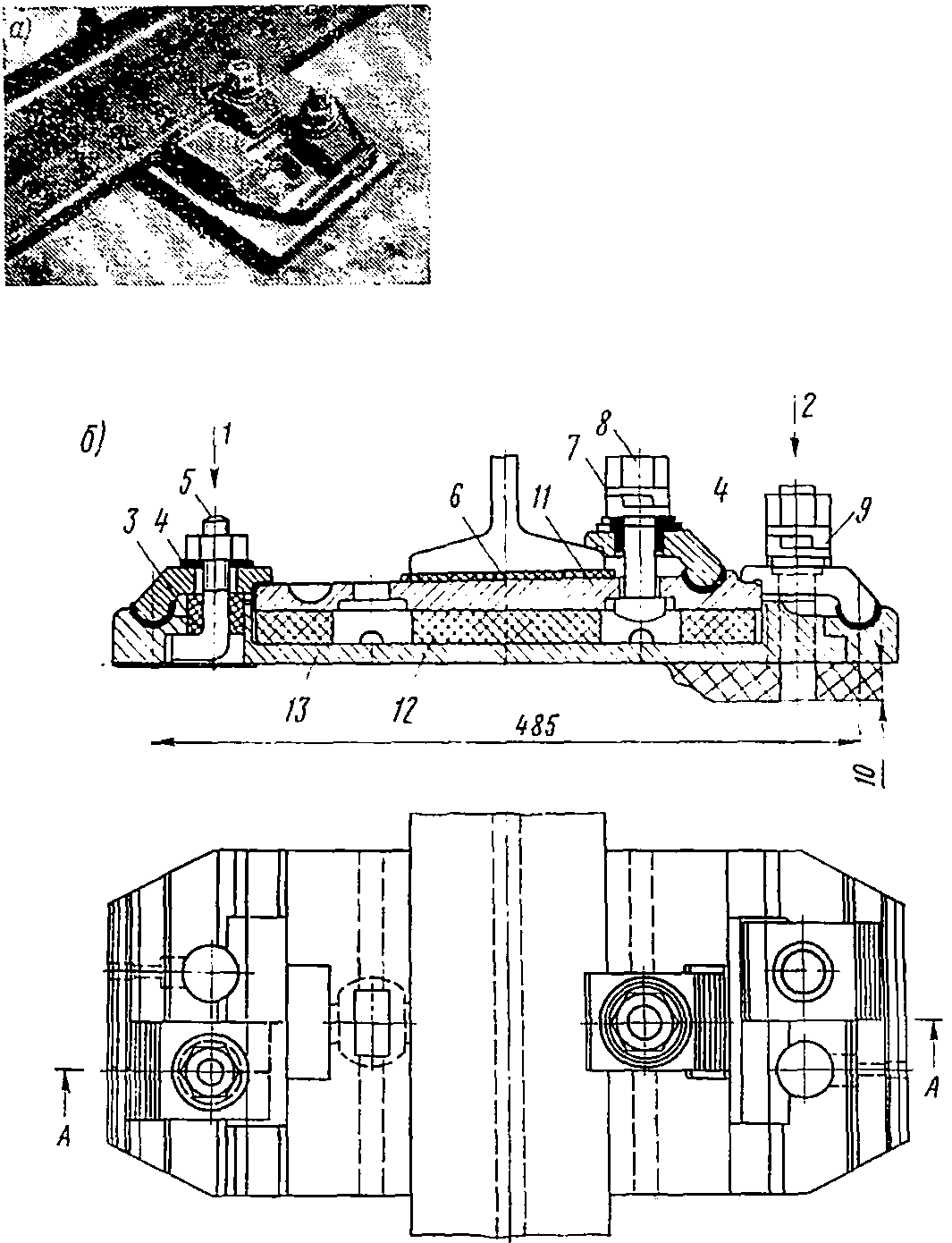

Характерными примерами рельсовых скреплений различной конструкции, применяемых на железобетонных шпалах, являются скрепления типа В и К (рис. 115), применяемые на железных дорогах ФРГ, и скрепление типа RN на Французских железных дорогах [12]. Считается, что скрепления типа В экономичны только на прямых или кривых большого радиуса, но что замена буковых и тополевых прокладок пластмассовыми позволит значительно усовершенствовать такое скрепление (рис. 116, 117, 118, 119, 120).

Скрепления типа К с пластмассовыми дюбелями и прокладками, обеспечивая надежную, прочную динамическую связь, хорошо зарекомендовали себя даже при больших нагрузках. Стремление к усовершенствованию скреплений вызвало создание и широкие испытания на дорогах ФРГ многочисленных их конструкций. Из их числа выделяется скрепление типа RN, применяемое на Французских железных дорогах, стоимость которого составляет примерно 65% стоимости скрепления типа «К» (см. рис. 115). Одновременно, начиная с 1967 г., широко испытываются скрепления типа «НМ» с прокладками из гофрированной резины или пластмассы толщиной 5 мм и полиэтиленовыми дюбелями (см. рис. 117, а, б, в). Площадь опоры амортизирующей прокладки на 30% больше, чем при скреплении типа «К», что снижает динамическое воздействие на шпалу, а упругое сжатие прокладок составляет 0,3—0,5 мм.

Рис. 117. Дюбели:

а — типа Wd0-1; б — типа Sdu-9; в — прокладка из полиэтилена

Рис. 118. Французское рельсовое скрепление на железобетонных шпалах: 1 — шпальные шурупы; 2 — шайба; 3 — амортизирующая прокладка; 4 — пружинная прижимная клемма; 5 — ненапряженная клемма; 6 — рифленая резиновая подрельсовая прокладка; 7 — изолирующая дюбель

Между стальной подкладкой из прокатного профиля и телом шпалы помещается пластмассовая прокладка толщиной 2 мм для электрической изоляции крепежных и амортизирующих элементов и рассредоточения давления от них на бетон (см. рис. 120). Полиэтиленовые дюбели в этих скреплениях показали высокую надежность. Такие рельсовые скрепления были применены на участках Мюнхен- Главный—Мюнхен-Южный, Кельн — Нидерланштейн и ряда других участков.

Большое внимание уделяется совершенствованию рельсовых скреплений для железобетонных шпал в США. В скреплениях типа М-1, применяемых в США с 1960 г., под стальной подкладкой применяют прокладки из неопрена, полиэтилена или опрессованной древесины. В скреплениях типа MR-2 между подошвой рельса и шпалой закладывается полиэтиленовая прокладка с отверстиями под болты.

Изготовляются скрепления типа Dy — Namic Action Clip двойного действия, т. е. работающие в продольном и поперечном направлениях (рис. 121), а также скрепления для железобетонных шпал костыльного типа, в которых прикрепление осуществляется с помощью костылей, забиваемых во вставленные в отверстия шпал втулки из поливинилхлорида, а под подошву рельсов закладываются найлоновая прокладка на тканевой основе (рис. 122).

Рис. 119. Рельсовое скрепление раздельного типа:

1 — прижимная пружинная шайба; 2— шуруп; 3 — пружинная прижимная клемма; 4 — болт; 5 — рельсовая подкладка; 6 — резиновая прокладка

В скреплениях раздельного типа и в упругом скреплении DE между подошвой рельса и шпалой закладывается рифленая резино- пробковая прокладка (рис. 123). В других типах скреплений также используются резиновые рифленые прокладки. Обследование пути на железобетонных шпалах, проводившееся в 1965 г., показало, что одним из лучших типов для пути на железобетонных шпалах являются скрепления с полиэтиленовыми прокладками даже без металлических подкладок.

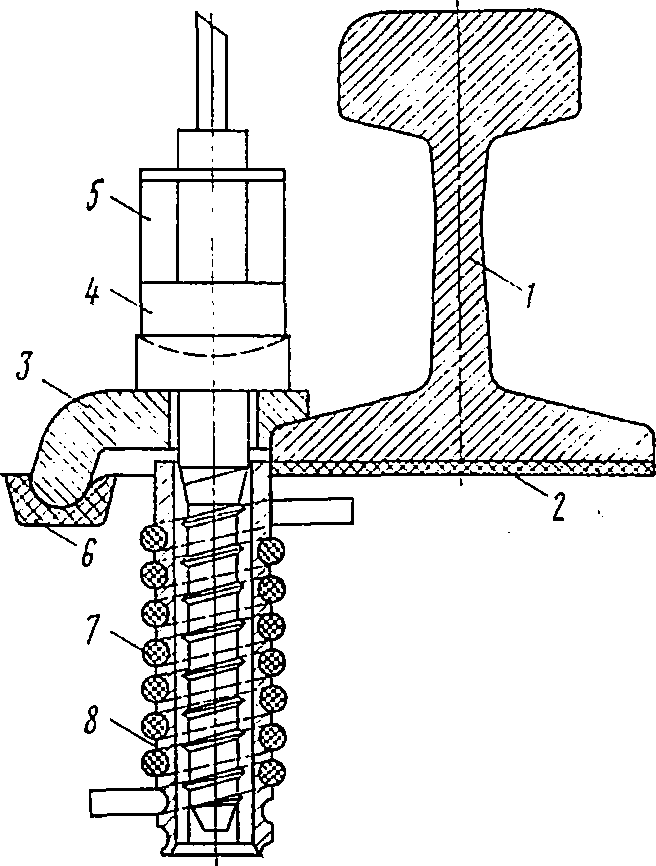

Рис. 120. Опытная конструкция рельсового скрепления (ФРГ):

1 — рельс; 2 — рифленая резиновая прокладка; 3 — крепежная клемма; 4 — шаровая шайба; 5 — удлиненный крепежный шуруп; 6 — полиамидная подушка; 7 — спиральная стальная намотка; 8 — полиамидный дюбель

Рис. 121. Скрепление типа Dynamic Action Clip:

1 — прижимная пружинная клемма; 2 — муфта; 3 — рельс; 4 — стяжной болт; 5 — шпала; 6 — прокладка

Рис. 122. Скрепление костыльного типа с втулкой-дюбелем из поливинилхлорида и резиновой прокладкой на нейлоновой тканевой основе

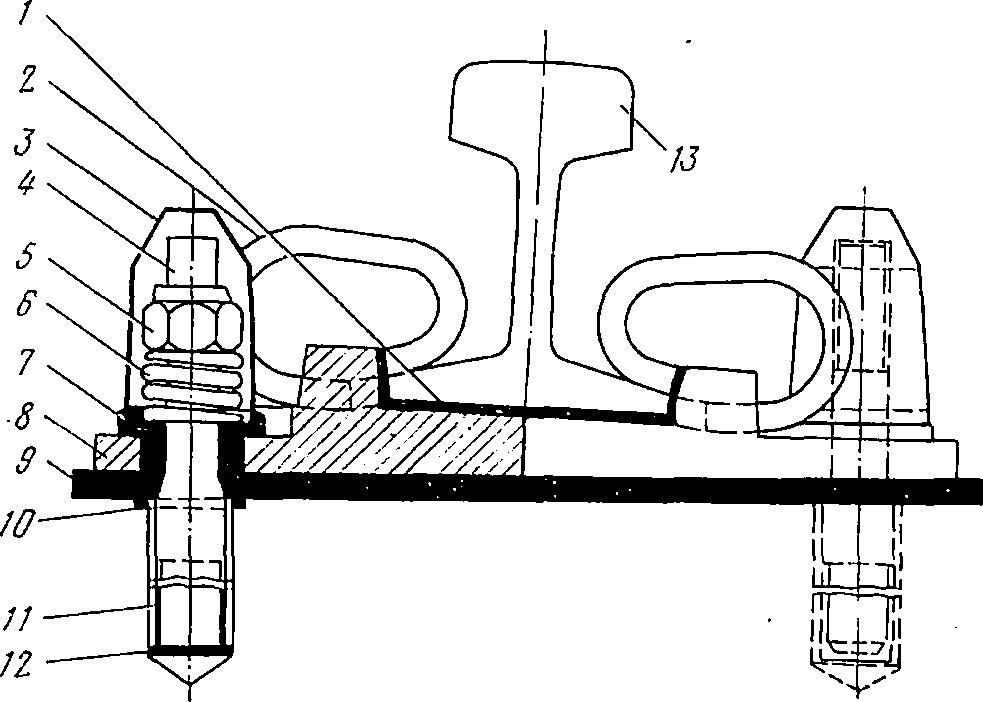

Рис. 123. Скрепление типа DE:

1 — резино-пробковая прокладка; 2—прижимная пружинная клемма марки DE; 3 — предохранительный колпачок; 4 — болт;

5 — гайка; 6 — зажимная пружина; 7 — эксцентриковое установочное кольцо; 8 — подкладка; 9 — резино-пробковая шпальная прокладка; 10 — соединительное кольцо; 11 — синтетический клей; 12 — центрирующее кольцо; 13 — рельс

Значительные исследования и опытные проверки проводились по определению надежности и электрической изоляции различных типов дюбелей [13]. Один из типов дюбелей представляет собой стальной цилиндр с внутренней резьбой, другой имеет приваренную стальную петлю (рис. 124). Снаружи дюбели покрывались двумя видами изоляции. Одно покрытие состояло из краски, полиэтиленовой пленки толщиной 0,67 мм и эпоксидной смолы Скошкоте, другое — из слоя политетрафторэтилена, дифторэтилена и найлона. Электороизоляция в скреплениях, испытывавшихся без стальной подкладки, осуществлялась полиэтиленовыми, помещавшимися под подошвой рельсов прокладками толщиной 5 мм, найлоновыми прокладками под пружиной и найлоновыми втулками, изолирующими крепежный болт. Испытания проводились на пульсаторе с частотой нагружения 250 циклов/мин. Все варианты выдержали испытания при требуемых условиями AREA от 3,1 до 3,6 млн. циклов. Одновременно установлено, что наиболее надежным является покрытие дюбелей эпоксидными смолами.

В Японии на линии Новая Токайдо, уложенной на железобетонных шпалах, применяют промежуточное рельсовое скрепление с упругими резиновыми прокладками (рис. 125), закладываемыми под подошву рельса и под стальную упругую клемму.

Из числа многих конструкций рельсовых скреплений пути, уложенного на железобетонных плитах, разрабатываемых в последнее время, интересной представляется конструкция с резиновой прокладкой большой длины (рис. 126), уложенной в теле плиты под подошвой рельса с пластмассовыми листами и трубами, заполненными цементом [151.

Рис. 124. Опытные дюбели; а — из стальной разрезанной трубы, расширяющейся на конце; б — со стальной петлей для закрепления в шпале

Рис. 125. Упругое промежуточное рельсовое скрепление на железобетонных шпалах скоростной линии железных дорог Японии:

1 — крепежный болт; 2 — шайба; 3 — упругая прижимная клемма; 4 — боковая упругая клемма; 5 — дюбель; 6 — спиральная арматура; 7 — упругая опора; 8 — упругая прокладка

Рис. 126. Бетонная плита с использованием продольных пластмассовых, заполненных цементом труб:

1 — бетонная плита; 2 — отверстие пластмассовой трубы для нагнетания цементного раствора; 3 — смотровое отверстие; 4 — поперечная прокладка; 5 — продольная прокладка; 6 — пластмассовая прокладка; 8 — длинная продольная резиновая прокладка; 9 — труба, заполняемая цементным раствором; 10 — горизонтальный стопор

Помимо резины для подрельсовых амортизационных и электроизоляционных прокладок, используют и другие полимерные материалы, в том числе и обработанную полимерными материалами древесину толщиной до 40—50 мм [16].

В Англии, ГДР, Югославии и Франции в качестве прокладочного материала для подрельсовых и шпальных прокладок также применяется резина [17, 18]. Кроме того, в Англии в качестве электроизоляционного и амортизационного материала для прокладок рекомендуют использовать найлон. Практикуется использование для этих целей также резины, смешанной с пробковой крошкой, а в Италии — неопрена, т. е. резины на основе хлоропренового каучука.

В связи с недостатками и малым сроком службы прокладок из пропитанной синтетической смолой и опрессованной древесины в ПНР проводились испытания прокладок из стеклопластика на основе полиэфирных смол. Прокладки изготовлялись из стеклянного волокна, пропитанного смолой холодного отверждения, полимеризующейся при 20° С. Физико-химические испытания прокладок показали их высокую стойкость к переменному воздействию температур в интервале от —25° до +60° и к воздействию ультрафиолетовых лучей. Вес выдержанных в воде и высушенных при 50° С прокладок уменьшался незначительно, всего на 0,1%. Кроме того, отмечается, что такие прокладки имеют преимущество перед деревянными вследствие высокого электросопротивления.

Во многих странах для создания пути на железобетонных шпалах, обладающего нужной упругостью, наиболее распространено использование резиновых прокладок. Однако для обеспечения необходимой величины их деформации под нагрузкой резиновые прокладки применяют не плоскими, а имеющими с одной или с обеих сторон различные по величине и форме пазы. Такие прокладки получили большое распространение на железных дорогах ПНР при укладке пути на железобетонном основании [19]. В Англии применяют упругие прокладки с неглубокими продольными, во Франции — с узкими волнообразными пазами.

Иногда эластичные прокладки из резины изготовляют с боковыми направляющими бортами, между которыми располагается подошва рельса. Из-за недостаточной жесткости бортов в таких скреплениях создается возможность смещения рельса относительно прокладки. В связи с этим была разработана резиновая прокладка, направляющим бортам которой придается жесткость путем армирования их тросами, плетеными шнурами из различных материалов и металлическими пластинами с отогнутыми вверх концами. Испытываются скрепления на стальных подкладках с резиновыми зажимными клиньями (рис. 127).

Рис. 127. Опытное скрепление на стальной подкладке с зажимными клиньями из резины

В результате большой работы, проведенной французскими специалистами, была разработана прокладка особой конструкции, изготовляемая из резины, пластмассы или иного эластичного материала, укладываемая непосредственно на шпалу. Прокладка может обеспечивать большую угловую деформацию кручения рельса под воздействием на него вертикальных и горизонтальных сил. Нижняя сторона прокладок имеет рифленую поверхность. Пазы рифления могут быть прямолинейными или волнистыми, но расположены всегда вдоль рельса. Для увеличения сил трения между шпалами и прокладками поверхность шпалы под прокладкой тоже может быть рифленой. В тело прокладки заделывается упругая стальная пластина, выступающий конец которой загибается так, что захватывает подошву рельса. Пластина воспринимает горизонтальные усилия, возникающие между подошвой рельса и прокладкой. Загнутый конец пластины служит опорой для крепежного элемента скрепления на верхней части подошвы рельса. Отмечается, что применение таких прокладок позволяет уменьшить толщину шпал, увеличить поперечную упругость пути.

В последнее время хорошие результаты достигнуты при использовании прокладок из специально разработанного прокладочного материала, состоящего из пробки, облицованной резиной. Сердцевина прокладок, состоящая из целлюлозы, воска и смолы, при нагружении сжимается без бокового смещения. Эти прокладки обладают большой прочностью на сжатие и высоким коэффициентом трения даже в сырую погоду. За счет подбора соответствующего сорта пробки и состава резины на натуральном или синтетическом каучуке прокладки могут изготовляться с требуемой величиной их сопротивления сжатию. Это исключает необходимость устройства на работающих поверхностях прокладок пазов и рифления, обеспечивающих под нагрузкой нужную величину деформации сжатия резиновых прокладок. Резиновая оболочка плотно охватывает пробковую сердцевину и предохраняет ее от попадания влаги. Благодаря тому, что на поверхности резино-пробковых прокладок отсутствуют пазы рифления, уменьшается возможность попадания пыли, влаги и грязи под подошву рельса, а следовательно, снижается износ прокладок и возможность коррозионных повреждений рельса.

Около 95% прокладок, получаемых Британскими железными дорогами, являются резино-пробковыми. Такие прокладки находят применение и в ряде других стран — Швеции, Финляндии, Голландии, Бельгии. Используемая при изготовлении прокладок пробка обрабатывается путем размельчения пробковой коры в гранулы, отсеивания затем твердых компонентов и сортировки мелких фракций пробковой крошки по специфическим размерам гранул. Подбором наиболее целесообразной дозировки эластомера и пробки можно получить требуемую упругость прокладок. В результате испытаний, проведенных Голландскими железными дорогами, было установлено, кроме указанного выше, что резино-пробковые прокладки значительно снижают шум и вибрацию.

Во Франции применяют подрельсовые прокладки, изготовленные в виде подушки, выполненной из тонкого листа — синтетической резины с отверстиями для введения во внутреннюю полость жидкой синтетической резины и вулканизатора. Иногда в состав резины вводят наполнитель из синтетических волокон или другого аналогичного материала, позволяющего увеличить прочность и объем резины. Такие прокладки устанавливаются обычно между железобетонной шпалой и обычной резиновой подкладкой.

На железных дорогах США между рельсом и его опорой — стальной подкладкой, железобетонной шпалой или железобетонной плитой — ставят резиновый башмак, который служит в качестве изолятора электрического тока и амортизатора динамических нагрузок, воспринимаемых рельсами от колес подвижного состава. Форма башмака повторяет контур подошвы рельса и позволяет установить в нем рельс.

В ФРГ и ряде других стран проводятся исследования по совершенствованию конструкции верхнего строения пути с использованием для прокладок в рельсовых скреплениях материалов типа полиамида и полиэтилена. Отмечается, что прокладки из полиамида толщиной 2 мм могут с успехом применяться для электроизоляции рельсов от шпал. При этом, как показали результаты трехлетней эксплуатации, детали из полиамида не имеют механических повреждений или каких- либо признаков износа [20].

В ЧССР ведутся исследования прокладок из мягкого полиэтилена толщиной 1,5 мм, в ВНР применяют прокладки из этого же материала, но толщиной 5—6 мм. В ФРГ используют прокладки из твердого полиэтилена толщиной 1,5 мм, которые выполняют роль электрических изоляторов и способствуют уменьшению механического износа на контакте прокладок и шпал.

С 1967 г. в ПНР начат выпуск прокладок из твердого и мягкого полиэтилена. В результате лабораторных испытаний толщина прокладок была принята 2—3 мм [21]. Одновременно в качестве электроизоляционного и амортизационного материала для прокладок испытывался полипропилен. Отмечается, что по механическим свойствам он близок к полиэтилену. Однако малая морозостойкость не позволила применять его в условиях механических нагрузок при температуре ниже —14° С. Вместе с тем добавление синтетического каучука в состав полипропилена делает возможной эксплуатацию полипропиленовых прокладок в рельсовых скреплениях при температуре до —25° С.

Особый интерес представляют исследования, проводимые с целью выяснения возможности освобождения конструкции узла рельсового скрепления от металлической подкладки. Предпосылками этого служит способность бетона непосредственно воспринимать нагрузку от рельса при прохождении поездов. Однако при этом необходимо решение достаточно сложной задачи по подбору материала для амортизирующих прокладок, одновременно обладающих большой прочностью.

В скреплениях ИМ (ФРГ), например, были использованы для этих целей резиновые прокладки седлообразной конструкции с двумя валиками, ограничивающими возможность перемещения рельса по шпале. Однако в условиях эксплуатации такие прокладки быстро выходят из строя из-за повреждения и разрушения резины у кромок шпалы и износа валиков. Новое решение состоит в оформлении на опорной поверхности шпал при их изготовлении соответствующих гнезд в виде кассет для помещения в них прокладок [22]. При этом во время изготовления шпал прокладки заделываются в их кассеты путем приклеивания. В настоящее время в заводских условиях на шпалах монтируются и скрепления типа НМ. Это позволяет доставлять к месту строительства или ремонта пути шпалы в комплектном и готовом для укладки рельсов виде.

Для изготовления амортизирующих прокладок используют высококачественный хлоропрен (неопрен-колонит). Этот материал обладает высокой стойкостью против старения в условиях циклического нагружения. В процессе проверки на Рейнских угольных предприятиях, где осевые нагрузки достигают 36 т, прокладки из такого материала показали хорошие амортизирующие и звукопоглощающие свойства. На железных дорогах ЮАР неопреновыми прокладками оснащено 400 км пути. В пути с очень интенсивным нагружением используют прокладки, изготовленные из вулколлана, являющегося гомогенным искусственным материалом и обладающим свойствами каучука [22].

Упругие прокладки для предотвращения их смещения крепятся к шпалам различными способами. В Англии, Нидерландах, Франции во многих случаях их приклеивают к шпалам [19, 31] (рис. 128). На железных дорогах ПНР поверхность шпал в местах установки скреплений покрывают битумной массой или клеями на основе эпоксидной или полиэфирной смолы. В последнее время для этих целей применяют грунтовочную мастику на основе полистирола или его сополимеров. Битумные массы, имеющие температуру плавления не менее 75° С, применяются для приклеивания лигнофолевых (из древеснослоистых пластиков) и деревянных прокладок, а полимерные клеи и мастики используют для приклейки резиновых и полиэтиленовых прокладок [23].

В исследованиях с широким экспериментированием, проводимых в больших масштабах на многих зарубежных железных дорогах, по созданию наиболее совершенной конструкции промежуточных рельсовых скреплений и по подбору материалов для амортизационных и электроизоляционных прокладок в них проявляется определенная тенденция по использованию в качестве прокладочных материалов резин и полиэтилена.

На зарубежных железных дорогах широко используются в качестве прикрепителей рельсов закладные болты. Эксплуатационная проверка показала, что скрепление с закладными болтами имеет ряд преимуществ перед шурупными. В ФРГ и Франции закрепление закладных болтов в шпалах, в скреплениях такого типа, производят с помощью связующего состава, состоящего из смеси эпоксидной смолы и песка. Перед смешиванием со смолой песок должен быть хорошо высушен, так как наличие влаги снижает прочность отвердевшей массы. Для приклеивания анкерного болта смолу с песком и отвердителем заливают в соответствующее отверстие шпалы. После этого- вставляют очищенный, обычно с помощью пескоструйной обработки, обезжиренный анкерный болт.

Рис. 128. Французское промежуточное рельсовое скрепление на безбалластном плиточном основании (тоннель в Монако):

а — общий вид; б — конструкция скрепления; 1 — в процессе монтажа; 2 — смонтированное; 3 — резиновая втулка; 4 — шайба; 5 — лапчатый болт; б — рифленая резиновая прокладка толщиной 4,5 мм; 7 — двухвитковая пружинная шайба; 8 — болт со специальной головкой; 5— трехвитковая пружинная шайба; 10 — резиновая прокладка толщиной 20 мм, приклеенная к бетонной плите составом на основе эпоксидной смолы; 11 — верхняя стальная прокладка; 12 — резиновая промежуточная прокладка толщиной 22 мм; 13 — подкладка

После отверждения смолы в течение 10 ч, которое происходит при 25° С, закрепленный таким образом болт выдерживает выдергивающее усилие не менее 10—11 т.

В ФРГ предложен способ закрепления металлических закладных деталей, удерживающих болты рельсовых скреплений в железобетонных шпалах. Заключается он в приклеивании стальной закладной детали по всей поверхности ее контакта с бетоном или по части ее. Такой состав приготовляется на основе эпоксидной смолы. Перечисленное не исчерпывает большого комплекса работ, проводимых в области совершенствования верхнего строения пути использованием полимерных материалов.