Центробежный фильтр предназначен для тонкой очистки масла. Он состоит из следующих основных частей (рис. 20): корпуса 3, корпуса 6 ротора, оси 9 ротора, крышки 10.

Корпус 3 — стальной, сварной. К нему приварена труба 2 подвода масла, которая приварена также к втулке с резьбовым отверстием. В это отверстие ввернут нижний хвостовик оси 9. В нижней части к корпусу 3 приварен фланец 1, соединенный с трубой, отводящей очищенное масло в картер дизеля.

Ротор 6 состоит из алюминиевого корпуса, к которому прикреплена шпильками крышка 13. В роторе установлены две вертикальные стальные трубки 8, а в нижней части корпуса (под трубками 8) ввернуты на резьбе сопла 5. В корпус и крышку запрессованы бронзовые втулки 4 и 12, служащие подшипниками скольжения. Ось 9 в нижней части имеет сверление и три окна, через которые внутрь корпуса ротора 6 подводится неочищенное масло. Ротор подвергают динамической балансировке. Допустимая величина дисбаланса равна 5 г-см с каждой стороны ротора. Во избежание нарушения балансировки крышку 13 устанавливают на штифте.

В крышке фильтра 10 имеется пята 14, в которую входит верхний хвостовик оси 9, а также смотровое окно 15, закрытое органическим стеклом.

Работа центробежного фильтра протекает следующим образом. Неочищенное масло под давлением 8,5—10,0 кг/см по трубе 2 подводится в фильтр и по трем окнам в оси 9 поступает внутрь корпуса ротора 6, заполняя его. Затем оно проходит в коробочку 11, из которой по вертикальным трубкам 8 попадает к соплам 5. Вытекая из сопел 5 с большой скоростью, масло создает реактивный момент, который вращает корпус ротора 6 фильтра вокруг его оси 9.

Число оборотов ротора на номинальном режиме составляет около 6 000 в минуту. При вращении ротора возникает усилие, направленное вверх, так как диаметр втулки 4 больше диаметра втулки 12.

Рис. 20. Центробежный масляный фильтр:

1 — фланец; 2 — маслоподводящая труба; 3 — корпус; 4 — нижняя втулка; 5 — сопло; 6 — корпус ротора; 7 — центральная втулка; 8 — вертикальная трубка; 9 — ось ротора; 10 — крышка фильтра; 11 — коробочка; 12 — верхняя втулка; 13 — крышка ротора; 14 — пята; 15 — смотровое окно

При давлении масла более 5 кг/см2 это усилие превышает вес ротора 6, вследствие чего он всплывает и при работе прижимается к пяте 14.

Очистка масла производится за счет действия центробежных сил, которые отбрасывают инородные частицы, имеющие удельный вес больший, чем масло, к боковым стенкам корпуса ротора 6. Очищенное масло вытекает из сопел 5 и далее через фланец 1 поступает в отводную трубу, а затем — в картер дизеля.

Пропускная способность центробежного фильтра — 5 м3/ч при давлении масла на входе 8,5—10,0 кг/см2 и температуре 55—65° С.

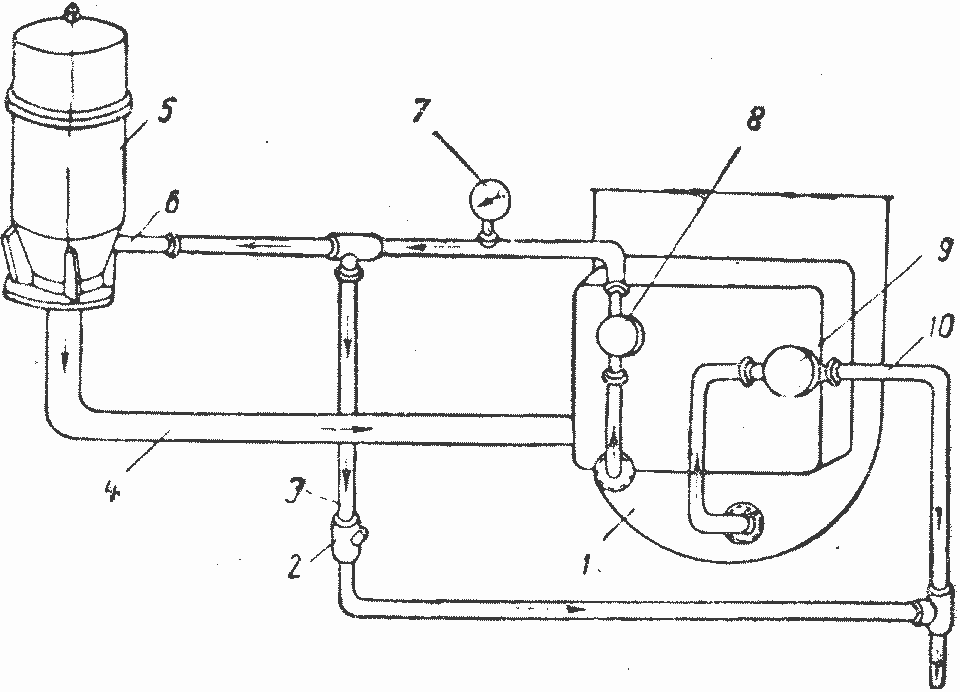

Рис. 21. Схема включения центробежного фильтра в масляную систему дизеля:

1 — картер дизеля; 2— редукционный клапан; 3 — перепускная труба; 4 — маслоотводящая труба; 5 — центробежный фильтр; 6 — маслоподводящая труба; 7 — манометр; 8 — вспомогательный масляный насос; 9 — основной масляный насос; 10 — труба главной масляной магистрали

Включение центробежного фильтра в масляную систему показано на рис. 21, нагнетание масла в центробежный фильтр 5 осуществляется вспомогательным масляным насосом 8 производительностью 10 м3/ч. Избыточное масло по перепускной трубе 3 перепускается в трубу 10 главной масляной магистрали тепловоза. Очищенное масло по трубе 4 поступает в картер 1.

Через каждые 15—20 тыс. км пробега тепловоза (около 500 ч работы дизеля) центробежный фильтр разбирают и очищают его ротор от грязи. При сборке все детали устанавливают по меткам во избежание нарушения балансировки ротора.

За работой фильтра следят через смотровое окно, а также по показаниям дистанционного манометра 7, установленного на маслоподводящей трубе 6.