ГЛАВА VIII

ТЕЛЕЖКА И КУЗОВ

ТЕЛЕЖКА

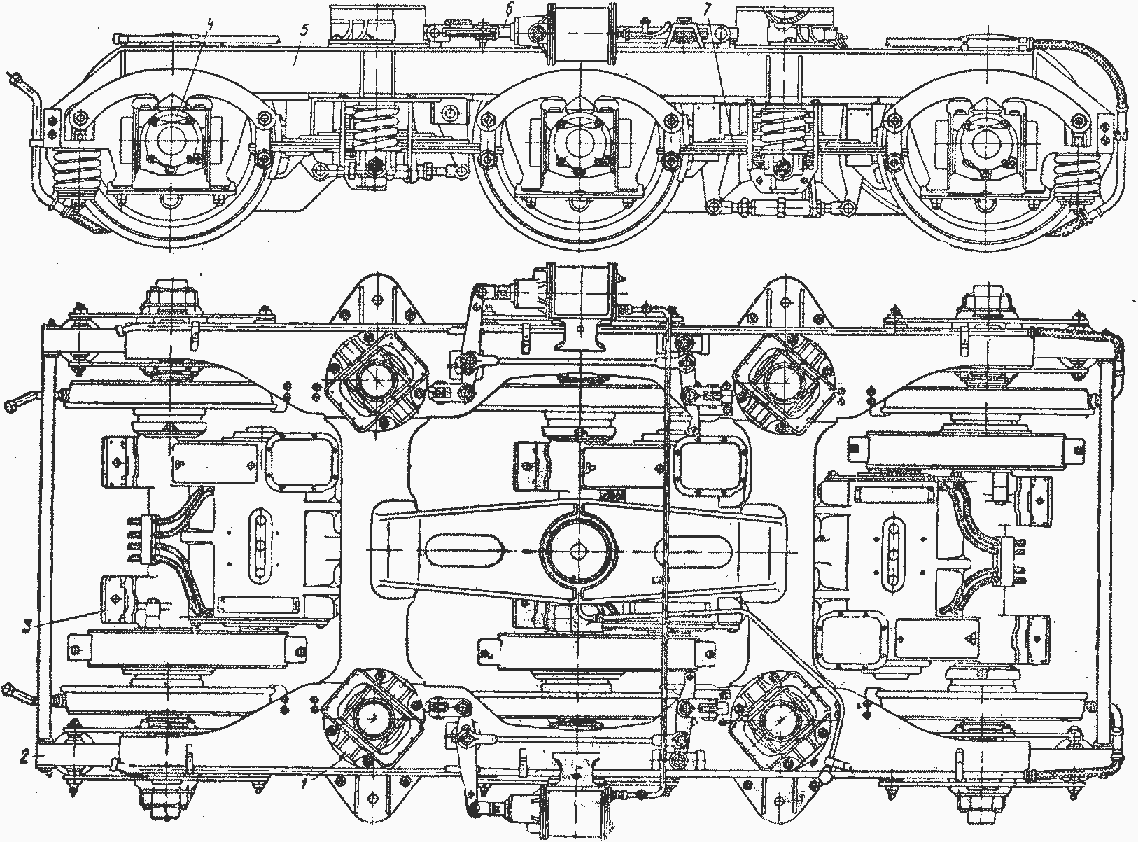

Тепловоз ТЭ10 имеет две совершенно одинаковые трехосные тележки (рис. 81).

Для того чтобы тележка обеспечивала передачу веса надтележечного строения на рельсы, воспринимала и передавала силы, возникающие при движении тепловоза, в том числе тяговые и тормозные усилия, направляла тепловоз в рельсовой колее, конструкция ее должна включать следующие основные узлы: раму 5, опорно- возвращающее устройство 1, рессорное подвешивание 7, тормоз 6, колесную пару 2 с буксами 4 и тяговым электродвигателем 3.

База тележки, т. е. расстояние между центрами крайних колесных пар, равна 4 200 мм. Общий вес ее составляет 22 800 кг.

Рама.

Рама тележки сварная и состоит из двух боковин 10 (рис. 82) двух междурамных креплений 1, двух концевых балок 3 и шкворневой балки 2. Боковина рамы коробчатого сечения; вертикальные листы ее имеют толщину 14 мм, верхний лист — 18 мм и нижние листы — 30 мм.

Верхний лист 4 в местах междурамных креплений развит для установки оснований опорно-возвращающих устройств и приварки шкворневых балок.

В боковину вварены стальные литые буксовые челюсти 8 и 13, которые снизу стянуты струнками 5. Концевая буксовая челюсть 8 отлита за одно целое с гнездом для концевой пружины рессорного подвешивания. К обработанной поверхности задней части концевой челюсти прикреплена концевая балка, выполненная из швеллера № 16. К балке приварены по концам планки 6, через которые проходят специальные призонные болты 7, крепящие балку к челюсти.

В буксовом проеме челюстей с внутренней стороны в местах прилегания букс электрозаклепками прикреплены наличники 9 и 16, изготовленные из стали 60Г и термообработанные до твердости HRC 39-30.

Рис. 81. Тележка:

1 — опорно-возвращающее устройство; 2 — колесная пара; 3 — тяговый электродвигатель; 4 — букса; 5 — рама тележки; 6 — тормоз; 7 — рессорное подвешивание

Рис. 82. Рама тележки:

1 — междурамное крепление; 2 — шкворневая балка; 3 — концевая балка; 4 — верхний лист боковины; 5 — струнка; 6 — планка; 7 — призонный болт м24; 8 — концевая буксовая челюсть; 9 — наличник; 10 — боковина; 11 — кронштейн подвески тяговых электродвигателей; 12 — опора пружины рессорного подвешивания; 13 — средняя буксовая челюсть; 14 — втулка; 15 — кронштейн тормозного цилиндра; 16 — наличник; 17 — ребро, 18 — кронштейн подвески тяговых электродвигателей

В средней части рамы на расстоянии 2 100 мм друг от друга приварены два сварных междурамных крепления коробчатого сечения с опорами 12 пружин рессорного подвешивания, ужесточенными двумя ребрами 17. К нижнему листу междурамного крепления приварены и дополнительно прикреплены болтами м24 литые кронштейны 11 и 18, один из которых 18 имеет опоры под тяговые электродвигатели с двух сторон, а другой 11 — с одной стороны.

Для восприятия горизонтальных усилий, действующих между кузовом и тележкой, служит литая шкворневая балка 2, опирающаяся своими фланцами на междурамные крепления. В середине шкворневой балки имеется гнездо для шкворня кузова, в которое вставлена втулка 14, приваренная к балке прерывистым швом. После подкатки тележки под тепловоз гнездо заполняют осевым маслом.

В средней части тележки к боковинам рамы приварены кронштейны 15 тормозных цилиндров.

Полностью собранная рама весит 3 390 кг.

Следует отметить, что рама тележки и все ее элементы являются чрезвычайно ответственными узлами, определяющими безопасность движения. Поэтому после ремонта рама тележки должна быть тщательно проверена на соответствие требованиям чертежей завода- изготовителя.

Опорно-возвращающее устройство.

Опорно-возвращающие устройства (по четыре на каждой тележке) служат для передачи вертикальной нагрузки надтележечного строения на тележку, удержания тележки во время движения в положении, при котором продольная ось ее будет совпадать с продольной осью тепловоза, и для возвращения тележки в это положение при ее отклонении.

Основными элементами опорно-возвращающего устройства являются (рис. 83): литой стальной корпус 4, верхняя 5 и нижняя 3 опоры, ролики 1 с обоймами 2 и гнездо 6. Сверху корпус закрыт крышкой 7, чтобы грязь не попадала в корпус, между корпусом и рамой установлен брезентовый чехол.

Рис. 83. Опорно-возвращающее устройство:

1 — ролик; 2 — обойма; 3 — нижняя опора; 4 — корпус; 5 — верхняя опора; 6 — гнездо; 7 — крышка; 8 — маслоуказатель; 9 — планка

Поверхности верхней и нижней опор со стороны, обращенной к роликам, наклонены в обе стороны от среднего положения ролика на 2°. Следовательно, если произойдет перемещение одной обоймы относительно другой, то ролики будут перекатываться по наклонным поверхностям, в результате чего между роликами и опорными поверхностями возникнет сила, которая будет стремиться вернуть опоры в первоначальное положение. Момент, создаваемый этой силой, носит название возвращающего. Для того чтобы при перемещении опор и роликов корпус не изнашивался, к его стенкам приварены две планки 9.

Кроме перекатывания роликов по наклонным плоскостям при поворотах тележки, происходит еще скольжение гнезда по верхней опоре и поворот его относительно опоры и грибка, которым кузов опирается на тележку. Для осуществления этих перемещений требуется преодолеть трение между поверхностями указанных выше деталей. Таким образом, отклонению тележки препятствуют не только возвращающий момент, но и момент трения. Чтобы обеспечить возвращение тележки в первоначальное положение, возвращающий момент должен быть больше момента трения. Соотношение между этими моментами зависит от того, на сколько повернута поперечная ось опоры относительно радиуса, соединяющего центр шкворня тележки с центром хвостовика опорно-возвращающего устройства. На тепловозе ТЭ10 этот угол равен 5°. Он устанавливается по рискам, нанесенным на корпусе опоры и на опорном кольце рамы тележки.

В процессе эксплуатации необходимо следить, чтобы внутренняя полость корпуса опоры была заполнена осевым маслом марки Л (ГОСТ 610—48) летом и марки 3 зимой. Уровень масла должен находиться между верхней и нижней отметками маслоуказателя 8.

Рессорное подвешивание.

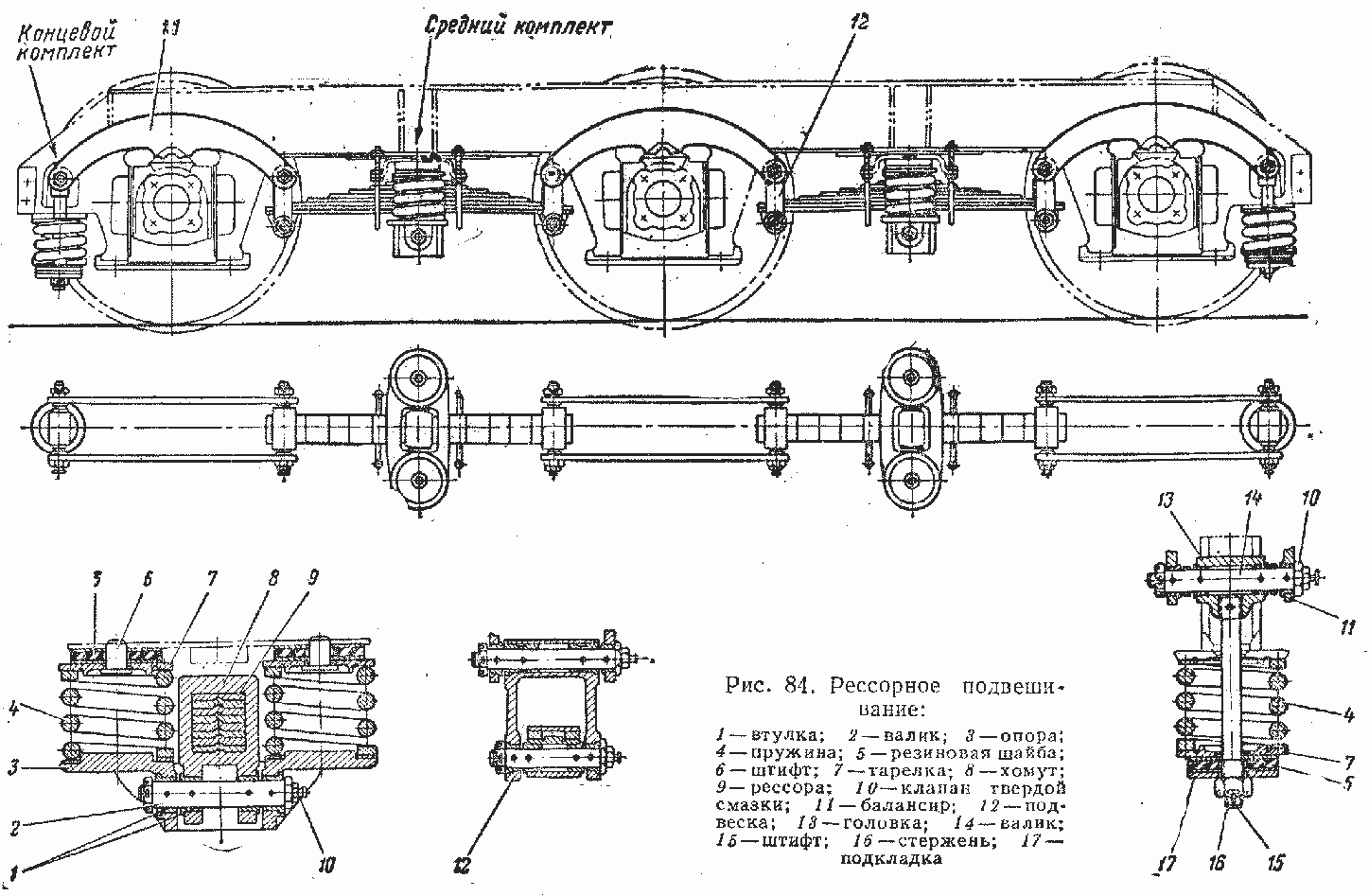

На тепловозе ТЭ10 применена четырехточечная схема рессорного подвешивания (рис. 84), в которой предусмотрены четыре самостоятельные и совершенно одинаковые группы сбалансированных рессор и пружин. Каждая из этих групп расположена по одну сторону тележки. В состав группы или точки рессорного подвешивания входят два средних и два концевых комплекта, а также система балансиров 11 и подвесок 12, связывающих эти комплекты в единую систему.

Средний комплект состоит из листовой рессоры 9 и двух цилиндрических пружин 4. Рессора восьмилистовая набрана из пластин 120 X 16 мм. Две нижние пластины длиной 1 300 мм носят название коренных, длина остальных пластин колеблется от 1 150 до 220 мм. Пластины изготовлены из стали 55С2 и термообработаны до твердости НВ 363-432. Рессорные пластины в средней части скреплены хомутом 8, который обжат в горячем состоянии. Каждая пластина имеет сферический выступ а, фиксирующий ее положение относительно другой пластины.

Пружины среднего комплекта навиты из прутковой стали 60С2 диаметром 40 мм. Число витков 4,5, из них 3 витка — рабочие.

Пружины и рессоры связываются в единый узел при помощи валика 2, проходящего через отверстия в проушинах опоры 3 и хомута 8. Чтобы предохранить проушины от износа, в их отверстия запрессованы стальные втулки 1. Для смазки трущихся поверхностей втулок и валиков в последних просверлены центральное и радиальные отверстия. В центральное отверстие смазка подается через клапан 10 твердой смазки, ввинченный в торец валика.

Рама тележки опирается на средний комплект через тарелку 7 и упругие резиновые шайбы 5. Опора пружины вместе с резиновой шайбой фиксируется относительно рамы тележки штифтом 6, приваренным к опоре пружины.

Концевой комплект состоит из цилиндрической пружины 4 составной подвески, валика 14 с клапаном 10 твердой смазки, резиновой шайбы 5, тарелки 7 и подкладки 17. Подвеска имеет штампованную головку 13 и стержень 16, ввернутый в нее и зафиксированный штифтом 15.

Пружина применяется та же, что и для среднего комплекта. При помощи подвески и валика она соединена с балансиром 11 и передает через него нагрузку от рамы тележки на буксу.

В эксплуатации необходимо периодически смазывать шарнирные соединения. Добавлять смазку нужно через каждые 2 000—4000 км пробега тепловоза. Рессорное подвешивание тепловоза имеет следующую характеристику:

Полная жесткость рессорного подвешивания одной тележки (без учета резиновых шайб) в кг/мм 695

Статическая осадка в мм . . ... 77

Коэффициент относительного трения в % ... 3,2

Рис. 85. Тормоз тележки:

1 — упор; 2 — горизонтальный балансир; 3 — стяжка; 4 — тормозная колодка; 5 — вертикальный балансир; 6 — тормозной цилиндр; 7 — шплинт; 8 — скоба; 9 — предохранительная скоба; 10 — рычаг

Тормозное оборудование тележки.

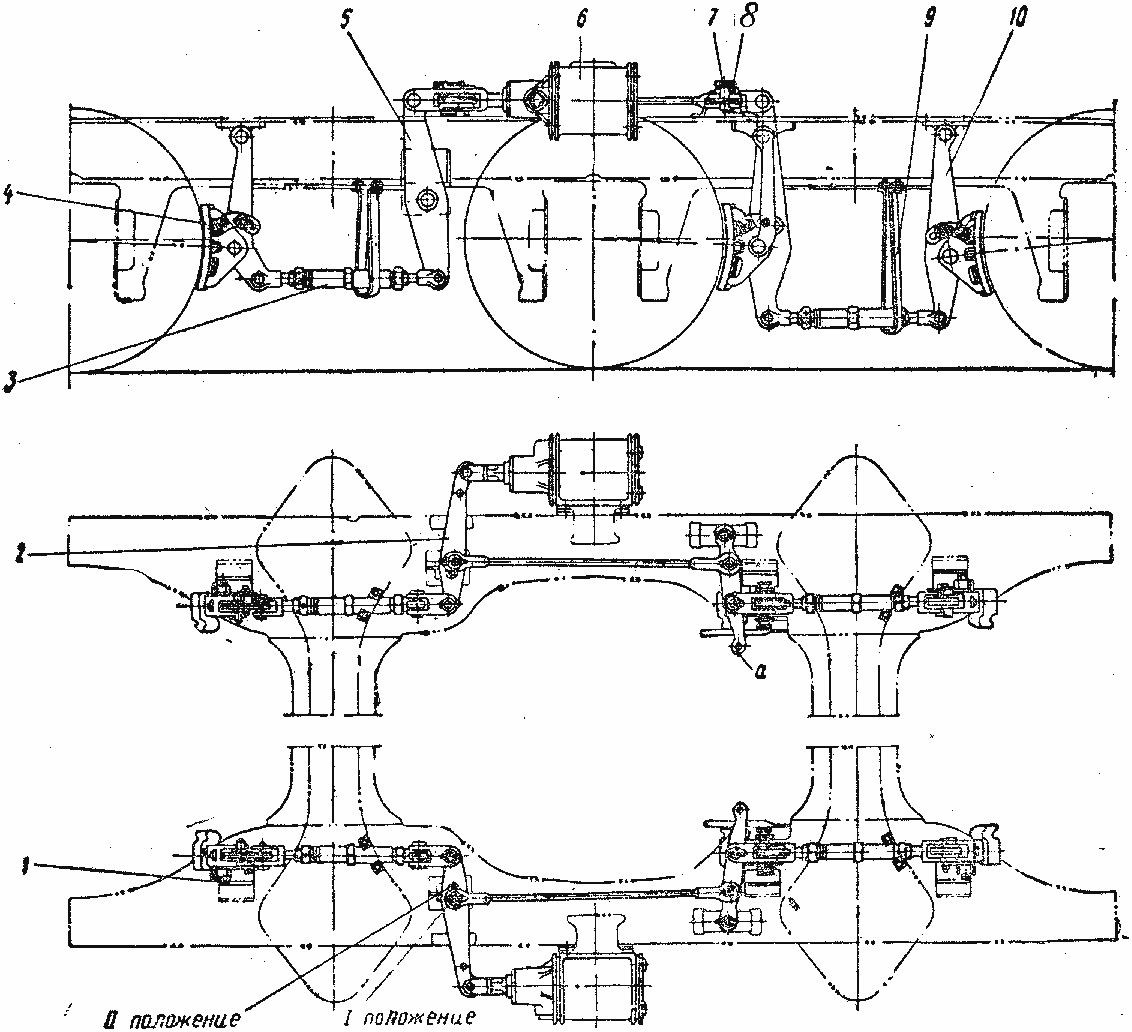

На тепловозе применен пневматический тормоз с односторонним расположением тормозных колодок. Его воздушная схема описана на стр. 129. На рис. 85 представлена механическая часть тормозной системы. К раме тележки на специальных кронштейнах прикреплены тормозные пневматические цилиндры 6 (условный № 507), штоки которых через систему балансиров 2 и 5, рычагов 10 и стяжек 3 связаны с тормозными колодками 4. Тормозные колодки — гребневые с площадью 390 см2. Перемещаться в поперечном направлении им не позволяет гребень и специальные упоры 1. Все соединения элементов рычажной передачи выполнены на валиках, которые стопорятся скобами 8 и шплинтами 7.

Ручное торможение осуществляется из кабины машиниста при помощи маховика редуктора и цепи, соединенной с горизонтальным балансиром в точке а. В тормозной системе тепловоза ТЭ10 могут применяться колодки чугунные или из неметаллических материалов.

Конструкция тормоза позволяет регулировать передаточное отношение рычажной передачи. С этой целью в горизонтальном балансире 2 сделаны два отверстия, которые позволяют при помощи валика изменять его плечи. В первом положении валика (рис. 85) передаточное отношение равно 10,77; во втором—15,1. Кроме того, имеется возможность получить две градации давления в тормозных цилиндрах. Используя возможность изменения передаточного отношения и давления в цилиндрах, можно получить нажатие тормозных колодок на ось от 2,75 до 17,6 т.

Величину зазора между тормозными колодками и поверхностями катания бандажей (номинальный зазор 6 мм) регулируют винтовой стяжкой 3 и проверяют по выходу штока при прижатых к бандажам колодках. Выход штока должен быть при 1-м положении валика 65 ± 5 мм, при 2-м положении — 90 ± 5 мм. Максимальный допускаемый выход штока в эксплуатации 150 мм.

Тормоз тепловоза при чугунных колодках обеспечивает тормозной путь для тепловоза 850 м при начальной скорости торможения 100 км/ч. Этот же тормоз, но с неметаллическими колодками останавливает тепловоз на длине 1 000 м при начальной скорости торможения 140 км/ч.

Колесная пара в сборе.

Колесные пары тепловоза ТЭ10 являются ведущими, т. е. каждая из них участвует в создании силы тяги.

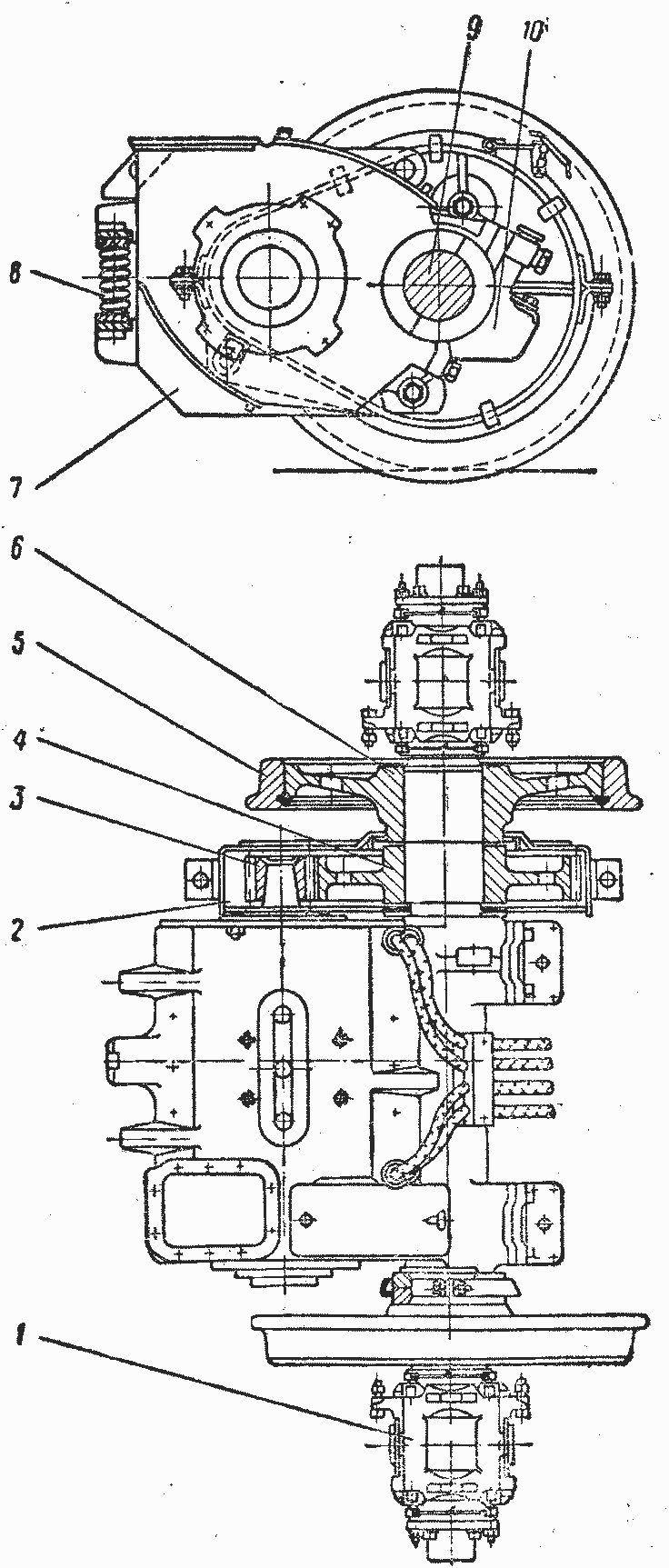

На ось 9 (рис. 86) напрессованы колесные центры 6 с бандажами 5, а также ведомая шестерня 4 тягового редуктора. Буксы 1 — роликового типа. Тяговый электродвигатель 7 моторно-осевыми подшипниками скользящего типа опирается на ось, а носками корпуса через пружинную подвеску 8 крепится к раме тележки. Такая подвеска тягового электродвигателя носит название опорно-осевой.

Моторно-осевые подшипники смазываются осевым маслом марки Л или 3, которое залито в резервуар крышки 10, откуда оно поступает к трущейся шейке оси посредством фитильного устройства.

Ведущая шестерня 3 тягового редуктора насажена на конусный конец вала тягового электродвигателя.

Шестерни тягового редуктора — прямозубые, коррегированные, модуль 11 мм. Передаточное отношение тягового редуктора![]() = 4,93.

= 4,93.

При использовании тепловоза в пассажирском движении число зубьев ведомой и ведущей шестерен соответственно изменяется, и передаточное отношение тягового редуктора равно ![]() =3,15.

=3,15.

Редуктор закрыт разъемным кожухом 2, прикрепленным болтами к корпусу тягового электродвигателя. Он служит одновременно и резервуаром для смазки, в качестве которой применяют осерненный нигрол в количестве 3,5 кг. В процессе эксплуатации после пробега тепловозом 2 000—2 500 км необходимо в каждый кожух добавлять около 0,5 кг смазки.

Рис. 86. Колесная пара в сборе:

1 — роликовая букса; 2 — кожух тяговой передачи; 3 — ведущая шестерня тягового редуктора; 4 — ведомая шестерня тягового редуктора; 5 — бандаж; 6 — колесный центр; 7 — тяговый электродвигатель; 8 — пружинная подвеска тягового электродвигателя; 9 — ось колесной пары; 10 — крышка моторно-осевого подшипника

Роликовая букса (рис. 87) имеет литой корпус 17, к которому приварены буксовые наличники 22 и 23. В корпусе предусмотрены полости а, заполняемые через горловину с крышкой 19 смазкой, которая по трубкам 16 с помощью фитилей 20 подается к наличникам. В нижней части корпуса имеется резьбовое отверстие для спуска масла, закрытое пробкой 1. Отверстие, закрытое пробкой 21, служит для заливки масла в буксу.

В корпусе буксы смонтированы два роликовых подшипника 11 290X160X 80 серии 3Н 32532Л1, расстояние между которыми определяется дистанционными кольцами 9 и 10. С внутренней стороны корпус закрыт крышкой 13 с уплотнительным кольцом. Для исключения вытекания смазки из буксы в крышке имеются лабиринт и севанитовое уплотнение 14, положение которого в крышке фиксируется распорным кольцом 12. При перемещении корпуса в осевом направлении уплотнение движется по кольцу 15.

Рис. 87. Роликовая букса:

1 — пробка; 2 — фитиль; 3 — пружина; 4 — корпус упора; 5 — упор; 6 — прокладка; 7 — бронзовая наплавка; 8 — грибок; 9 и 10 — дистанционные кольца; 11 — роликоподшипник; 12 — распорное кольцо; 13 — задняя крышка; 14 — севанитовое уплотнение; 15 — кольцо; 16 — трубка; 17 — корпус буксы; 18 — арка; 19 — крышка; 20 — фитиль; 21 — пробка; 22 и 23 — наличники

Правильно установленные упоры должны обеспечивать свободный суммарный разбег каждой крайней колесной пары в буксе 3 мм до включения пружины. Дополнительный упругий суммарный разбег с учетом сжатия пружины 22 мм. Суммарный разбег средней колесной пары 20 мм. Для регулировки разбегов служат прокладки 6.

На буксах первой и шестой колесных пар установлен привод к скоростемеру. В связи с этим на корпусе упругого упора этих букс имеется фланец с центральным отверстием для установки скоростемера, как это показано на рис. 87 условным пунктиром.

Нагрузка от балансира рессорного подвешивания на корпус буксы передается через арку 18, которая опирается на два прилива б. Благодаря этому нагрузка на роликовый подшипник не сосредоточивается в центре, а распределяется на большее количество роликов, что обеспечивает большую их долговечность. Чтобы предохранить арки от износа, в местах опоры балансиров запрессованы два грибка 8.

Для смазки буксовых направляющих применяют осевое масло (ГОСТ 610—48) летом марки Л, зимой марки 3. Роликовые буксы смазывают автотракторным маслом АК10 (ГОСТ 1862—57).

В эксплуатации необходимо следить за наличием смазки и периодически ее добавлять. Минимальный уровень смазки в буксе должен быть не ниже 8 мм от нижней кромки заливного отверстия. Практически летом смазку добавляют через 15—30 дней, а зимой через 40—60 дней. Полную смену смазки производят после пробега тепловоза 150 000—200 000 км. Кроме того, в эксплуатации должен быть установлен строгий контроль за величиной свободных разбегов, особенно крайних осей; чрезмерно большие разбеги ухудшают плавность хода тепловоза.