ГЛАВА VI

ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ ТЕПЛОВОЗА

КОМПРЕССОР КТ7

На тепловозе установлен компрессор типа КТ7. По конструкции и своим технико-экономическим показателям он аналогичен компрессору КТ6, установленному на тепловозах ТЭ3, и отличается от него только направлением вращения коленчатого вала и конструкцией масляного насоса.

ТОРМОЗНАЯ СИСТЕМА

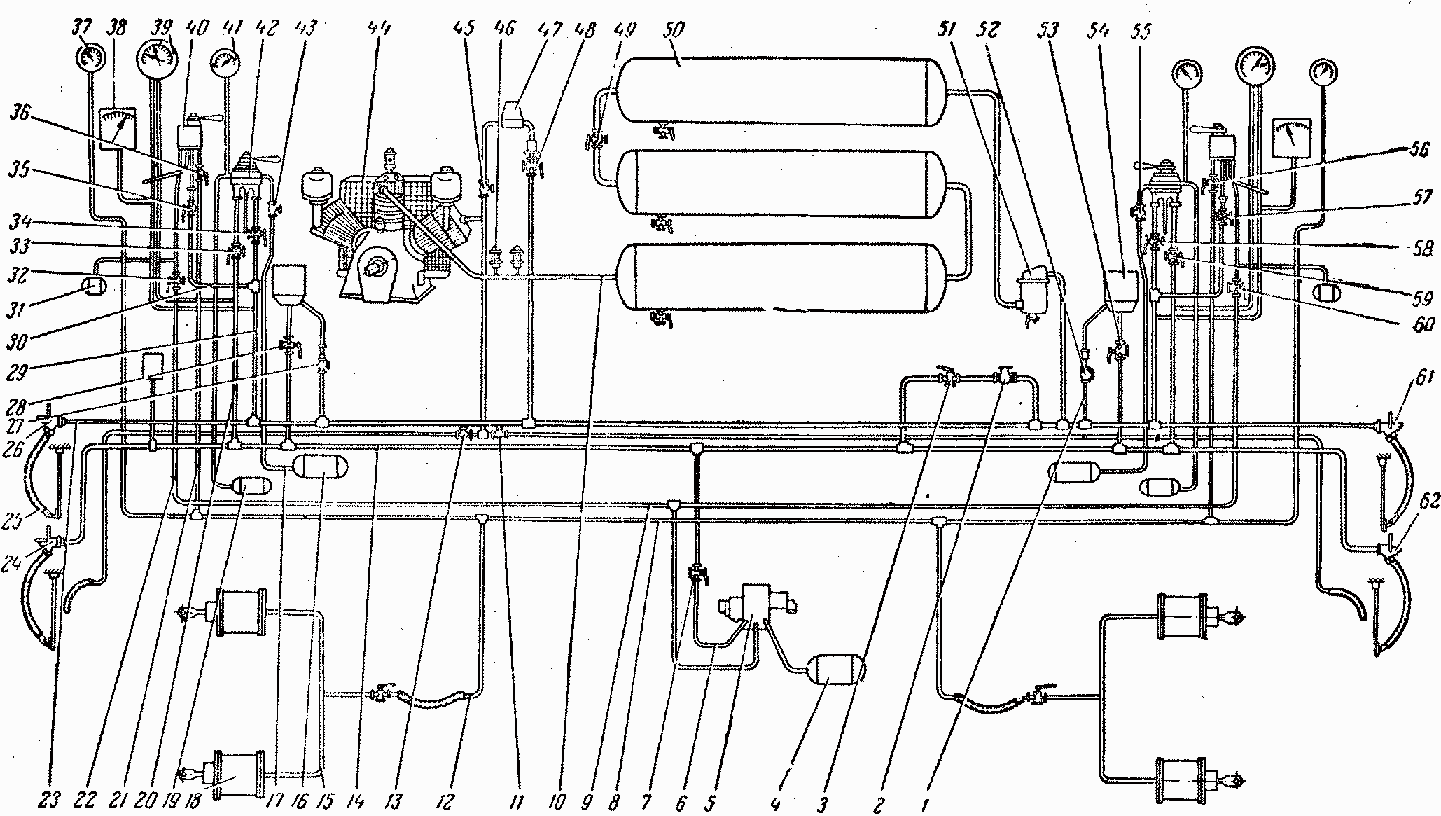

Отличительной особенностью тормозной системы (рис. 66) тепловоза ТЭК) является дублирование ряда устройств: крана машиниста, крана вспомогательного тормоза, дополнительного и уравнительного резервуаров, манометров и др., что определилось наличием на тепловозе двух постов управления. Характерно также, что на тепловозе ТЭК) применены наиболее совершенные кран машиниста № 222 и кран вспомогательного тормоза № 254.

Ниже рассматривается несколько основных вариантов действия тормозной системы тепловоза.

Рис. 66. Тормозная система:

1, 6, 12, 15, 17, 20, 21, 29, 30 — трубки; 2 — обратный клапан; 3, 7, 11, 13, 27, 28, 32-36, 43, 45, 48, 49, 52, 53, 55-60 — разобщительные краны; 4 — запасный резервуар; 5 — воздухораспределитель; 8 — магистраль вспомогательного тормоза; 9 — магистраль блокировки вспомогательного тормоза; 10 и 22 — трубы; 11 — тормозная магистраль; 16 и 31 — дополнительные резервуары; 18 — тормозной цилиндр; 19 — уравнительный резервуар; 23 — питательная магистраль; 24, 26, 61, 62 — концевые краны; 25 — соединительный рукав; 37, 39, 41 — манометры; 38 — скоростемер; 40 — кран вспомогательного тормоза; 42 — кран машиниста; 44 — компрессор; 46 — предохранительный клапан; 47 — регулятор давления типа ЗРД; 50 — главный резервуар; 51 — маслоотделитель; 54 — клапан автостопа

Торможение при следовании тепловоза с поездом.

Так как управление тепловозом ведется из какой-то одной кабины, то все дублирующие тормозные устройства второй кабины должны быть отключены. Так, при управлении из передней кабины (на рис. левая сторона) необходимо перекрыть краны 3, 11, 13, 24, 26, 61, 52, 53, 55-60, краны 7, 27, 28, 32—36, 43, 45, 48, 49, 62 должны быть открытыми.

При работе компрессора 44 сжатый воздух из цилиндра второй ступени по трубе 10 поступает в три главных резервуара 50 и заполняет их. Из резервуаров через маслоотделитель 51 он попадает в питательную магистраль 23 и далее через один из соединительных рукавов 25 в питательную магистраль поезда. Давление в главных резервуарах поддерживается 7—8,5 ат при помощи регулятора давления 47 типа ЗРД. Для предотвращения повышения давления в резервуарах выше допустимых пределов при неисправности регулятора ЗРД или выключающего устройства компрессора в системе имеются два предохранительных клапана 46. Давление в главных резервуарах контролируется по показаниям красной стрелки двухстрелочного манометра 39.

Из питательной магистрали воздух подводится к клапану 54 автостопа (см. описание действия автостопа на стр. 87), кранам, машиниста 42 и вспомогательного тормоза 40 по трубкам 1, 29, 30.

Для подготовки к действию тормозов тепловоза и поезда необходимо произвести так называемую зарядку тормоза. Для этого рукоятку крана 42 переводят в 1-е рабочее положение («зарядное» и «отпускное»). Воздух из питательной магистрали по трубке 30, внутренним каналам крана 42 и трубке 20 проходит в тормозную магистраль 14, откуда по трубке 6 поступает в воздухораспределитель 5, заполняет его камеры и запасный резервуар 4. Через кран машиниста из питательной магистрали воздух по трубке 17 поступает также в дополнительный резервуар 16 и уравнительный резервуар- 19, к которому присоединен манометр 41. Давление в тормозной магистрали определяют по показаниям черной стрелки двухстрелочного манометра 39. Кроме того, оно непрерывно фиксируется на ленте скоростемера 38. Процесс зарядки тормоза считается законченным, когда давление в уравнительном резервуаре достигнет 6—6,5 ат, что определяется по манометру 41. После этого ручку крана машиниста переводят в поездное положение и давление в тормозной магистрали устанавливается 5,3—5,5 ат. Такое давление считается нормальным тормозным. В процессе зарядки происходит также заполнение сжатым воздухом тормозной магистрали, воздухораспределителей и дополнительных резервуаров в поезде.

Торможение локомотива и поезда осуществляется переводом рукоятки крана машиниста в одно из тормозных положений. При этом из тормозной магистрали через кран машиниста выпускается определенный объем воздуха, что вызывает падение давления в ней. При падении давления в тормозной магистрали воздухораспределитель 5 перепускает воздух из резервуара 4 в магистраль 9 блокировки вспомогательного тормоза и далее по трубе 22 к крану 40 вспомогательного тормоза. Одновременно воздух заполняет дополнительный резервуар 31, обеспечивающий стабильную работу этого крана. Под действием сжатого воздуха, поступившего из магистрали 9, кран вспомогательного тормоза срабатывает и перепускает воздух из питательной магистрали по трубе 21 в магистраль 8,, откуда по трубкам 12 и 15 он поступает к тормозным цилиндрам 18. Давление в тормозных цилиндрах контролируется по манометру 37.

Одновременно с тормозом локомотива начинают действовать и тормоза вагонов, но там воздух при срабатывании воздухораспределителей поступает в тормозные цилиндры из запасных резервуаров.

Отпуск тормозов осуществляется путем перевода рукоятки крана машиниста в 1-е рабочее положение (положение «отпуска» и «зарядки»). При этом через кран машиниста тормозная магистраль 14 соединяется с питательной магистралью 23 и давление в ней увеличивается до 6—6,5 ат. Воздух заполняет также внутренние камеры в воздухораспределителе и запасный резервуар. Одновременно через кран 40 вспомогательного тормоза и воздухораспределитель 5 соединяются с атмосферой соответственно магистраль 8 вспомогательного тормоза и магистраль 9 блокировки. В результате этого давление в тормозных цилиндрах делается равным атмосферному и нажатие тормозных колодок прекращается. Одновременно с отпуском тормозов тепловоза происходит и отпуск тормозов вагонов поезда. Процесс отпуска тормозов в вагонах протекает так же, как и на тепловозе с той разницей, что воздух из тормозных цилиндров вагонов выходит через воздухораспределители. Так как в процессе отпуска тормозов происходит и зарядка тормозной системы, то последняя вновь оказывается подготовленной для следующего торможения.

Торможение одиночно следующего локомотива.

В этом случае торможение осуществляется переводом рукоятки крана 40 вспомогательного тормоза в одно из тормозных положений. При этом происходит заполнение воздухом магистрали 8 вспомогательного тормоза и далее тормозных цилиндров 18.

Степень торможения определяется положением рукоятки, при котором в тормозные цилиндры попадает большая или меньшая порция сжатого воздуха и соответственно устанавливается большее или меньшее давление.

Отпуск тормозов тепловоза производится переводом рукоятки крана вспомогательного тормоза в положение, при котором открывается отпускной клапан крана. При этом тормозные цилиндры сообщаются с атмосферой и действие тормозных колодок прекращается.

Следует указать, что в отдельных случаях краном вспомогательного тормоза пользуются при езде с поездом. Например, это имеет место при перевалистом профиле, когда возникает необходимость притормозить уже спускающийся под уклон тепловоз, не приводя в действие тормозов поезда, часть вагонов которого еще преодолевает подъем.

Торможение тепловоза, следующего в нерабочем состоянии в составе поезда.

На тепловозе оба крана 42 машиниста и один из кранов 40 вспомогательного тормоза должны быть отключены. Для этой цели необходимо перекрыть краны 26—28, 32—36, 49, 52, 53, 58, 59, 61; краны; 3, 7, 24, 56, 57, 60, 62 должны быть открытыми.

Зарядка тормозов в этом случае осуществляется с ведущего локомотива. Воздух попадает в тормозную магистраль и заполняет камеры воздухораспределителя 5 и запасный резервуар 4. Одновременно воздух из тормозной магистрали через кран 3 и обратный клапан 2 поступает в питательную магистраль и в соединенный с ней один из главных резервуаров, отключенный от двух других краном 49.

При торможении поезда с ведущего локомотива давление в тормозной системе падает и воздухораспределитель 5 перепускает воздух из запасного резервуара 4 к крану 40 вспомогательного тормоза. Последний срабатывает и перепускает воздух из питательной магистрали 23 в магистраль 8 вспомогательного тормоза и далее в тормозные цилиндры.

При отпуске приводится в действие воздухораспределитель, который соединяет тормозные цилиндры 18 с атмосферой. Одновременно происходит подзарядка главного резервуара 50 и заполнение камер воздухораспределителя 5 и запасного резервуара 4.

В эксплуатации необходимо следить за тем, чтобы компрессор работал нормально, т. е. включался в работу при давлении в главных резервуарах, равном 7 ат, и переходил на режим холостого хода при давлении 8,5 ат. Эти давления, как уже указывалось, должны проверяться по показаниям красной стрелки двухстрелочного манометра 39. При обнаружении отклонений от названных величин следует подрегулировать регулятор типа ЗРД.

Перед каждой поездкой необходимо продувать резервуары, открывая сливные краны, чтобы удалить накопившуюся воду и масло. В зимнее время продувку резервуаров следует проводить возможно чаще, чтобы предотвратить замерзание сливных кранов.

Необходимо отметить, что для обеспечения безотказной работы тормозов следует особо строго выполнять все требования инструкций по автотормозам, выпущенных Министерством путей сообщения.

СИСТЕМА ПНЕВМАТИЧЕСКОГО УПРАВЛЕНИЯ

На тепловозе значительное количество механизмов и устройств управляется дистанционно электропневматическим путем.

Схема пневматического управления механизмами и устройствами тепловоза представлена на рис. 67. В левой части тепловоза сжатый воздух при давлении 7—8,5 ат из питательной магистрали поступает в воздухопровода автоматики, очищается в фильтре 15 и попадает к редукционному клапану 13 типа ЗМД. Одновременно воздух подводится:

к электропневматическому вентилю 19 и клапану 18 тифона;

к пневматическому цилиндру 20 заслонки вентиляционного канала главного генератора;

к электропневматическим вентилям 11 и 12.

Если нажать на кнопку 16, вентиль 19 сработает и перепустит воздух к клапану 18, который откроет доступ сжатого воздуха в тифон 17. При открытии вручную крана 14 воздух попадет в цилиндр 20 и его шток поднимет заслонку, обеспечивая доступ воздуха в вентиляционный канал главного генератора. При закрытии крана воздух из цилиндра выходит через специальное атмосферное отверстие в кране и заслонка опускается, закрывая канал.

При срабатывании вентилей 11 и 12 происходит перепуск воздуха в рабочие цилиндры 21 привода жалюзи фильтра воздуходувки, а также в цилиндры 22 привода заслонок воздушного фильтра. Редукционный клапан 13 автоматически снижает давление воздуха, поступающего в резервуар 9, до 5,5—6 ат.

Рис. 67. Система пневматического управления:

1, 15 — воздушные фильтры; 2 — клапан свистка; 3 — свисток (сигнал малой громкости) 4 — электропневматический вентиль; 5 — электропневматический вентиль сервомотора управления дизелем; 6 — электропневматический вентиль отключения ряда топливных насосов; 7 — электропневматический вентиль песочной системы; 8 — сливной кран; 9 — воздушный резервуар на давление 5,5 — 6 ат; 10 — датчик электроманометров; 11, 12 — электропневматический вентиль привода жалюзи фильтра воздуходувки; 13 — редукционный клапан типа ЗМД; 14 — разобщительный кран; 16 — кнопка тифона; 17 — тифон; 18, 34 — клапан тифона; 19, 32 — электропневматический вентиль тифона; 20 — пневматический цилиндр заслонки вентиляционного канала главного генератора; 21 —пневматические цилиндры привода правых и левых жалюзи фильтра воздуходувки: 22— пневматические цилиндры привода заслонок воздушного фильтра; 23 — электро- пневматические вентили контакторов тяговых электродвигателей; 24, 31 — электро- манометр; 25 — электропневматические вентили привода реверсора; 26 — электропневматические вентили групповых контакторов; 27 — электропневматические вентили привода жалюзи дополнительного холодильника; 28, 29, 30 — электропневматические (вентили привода жалюзи главного холодильника; 33 — ручной привод тифона; 35 — стеклоочиститель; 36 — вентиль стеклоочистителя

Воздух пониженного давления подводится к электропневматическим вентилям 23, 25, 26, 6, 5. Кроме того, воздух пониженного давления поступает к датчикам 10 электроманометров 24 и 31 и к электропневматическому вентилю 7, управляющему работой воздухораспределителей песочной системы.

В правой части тепловоза сжатый воздух давлением 7—8,5 ат из питательной магистрали проходит через воздушный фильтр 1 в магистраль автоматики. Из магистрали он подводится к электропневматическим вентилям 4, 27, 28, 29, 30. Кроме того, воздух поступает к электропневматическому вентилю 32 и клапану 34 тифона. Следует отметить, что тифоны имеют, кроме электрического, еще и дублирующий ручной привод 33.

Как в правой, так и в левой части тепловоза при помощи воздуха приводятся в действие стеклоочистители 35 и звуковые сигналы малой громкости (свистки) 3. Стеклоочистители начинают работать после открытия вентилей 36; для приведения в действие свистка нужно нажать рукоятку одного из клапанов 2, расположенных около машиниста и его помощника.

При эксплуатации системы автоматики необходимо особо тщательно следить, чтобы не было утечек воздуха как в соединениях трубопроводов, так и в электропневматических вентилях и цилиндpax. Необходимо также периодически проверять регулировку редукционного клапана типа ЗМД. При работающем компрессоре манометры 24 и 31 должны показывать давление 5,5—6 ат.

Перед выездом тепловоза следует продувать резервуар автоматики через кран 8, чтобы удалить из него воду и масло.