V ЭЛЕКТРОПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ

Пневматические выключатели управления ПВУ-2 и ПВУ-3

Основные технические данные выключателей управления следующие:

Пневматические выключатели управления ПВУ-2 и ПВУ-3 (рис. $6) по конструкции аналогичны (разница в величине давления сжатого воздуха, на которую они отрегулированы).

Выключатель представляет собой аппарат, совмещающий пневматическое и электрическое устройства. Пневматическая часть смонтирована в корпусе 10, электрическая — кулачковый контактор 5, размещена на корпусе и закрыта защитным кожухом 6.

В корпусе установлены поршень 9, отключающая пружина 3, приводной изоляционный рычаг 7 и шток 8 с направляющим кольцом 2. На корпусе находятся два шариковых устройства 1, фиксирующие поршень в крайних положениях. Фиксация осуществляется шариком диаметром 4 мм под действием толкателя и пружины. Шарик западает в канавку направляющего кольца, удерживая его в одном из положений.

Выключатель приводится в действие сжатым воздухом, подведенным под поршень 9 через отверстие в крышке. При достижении сжатым воздухом величины уставки поршень, преодолевая усилие пружины 3 и усилие нижнего шарикового фиксатора, перемещается в верхнее положение до упора, одновременно перемещая шток 8 с направляющим кольцом. При этом шарик верхнего фиксирующего устройства западает в канавку кольца. Рычаг 7, связанный со штоком, поворачиваясь, производит переключение кулачкового контактора.

При снижении давления сжатого воздуха до величины уставки пружина 3, преодолевая противодавление сжатого воздуха и усилие верхнего шарикового фиксатора, перемещает шток, а вместе с ним и поршень до упора в нижнее положение.

Регулировка уставки осуществляется изменением натяжения пружин шариковых фиксаторов.

При текущем уходе необходимо: проверять состояние крепежных деталей и четкость работы подвижных частей, удалять пыль и грязь с аппарата, проверять отсутствие механических повреждений изоляционного рычага и кулачкового контактора.

При плановом ремонте проверяют износ шариков и канавок направляющего кольца. Снимая пробку 4, необходимо принимать меры по обеспечению безопасности, так как возможен срыв пробки на крайних витках усилием пружины 3. При износе шариков до 3—3,5 мм их заменяют новыми. Проверяют уплотняющую поршень резиновую манжету на отсутствие механических повреждений. Смазывают подвижные части, манжету и рабочую поверхность корпуса смазкой ЖТКЗ-65. Проверяют герметичность аппарата, раствор контактов кулачкового контактора, величины уставок и электрическую прочность изоляции.

Пневмоэлектрический датчик усл. № 418.000 контроля состояния тормозной магистрали

Основные технические данные пневмоэлектрического датчика следующие:

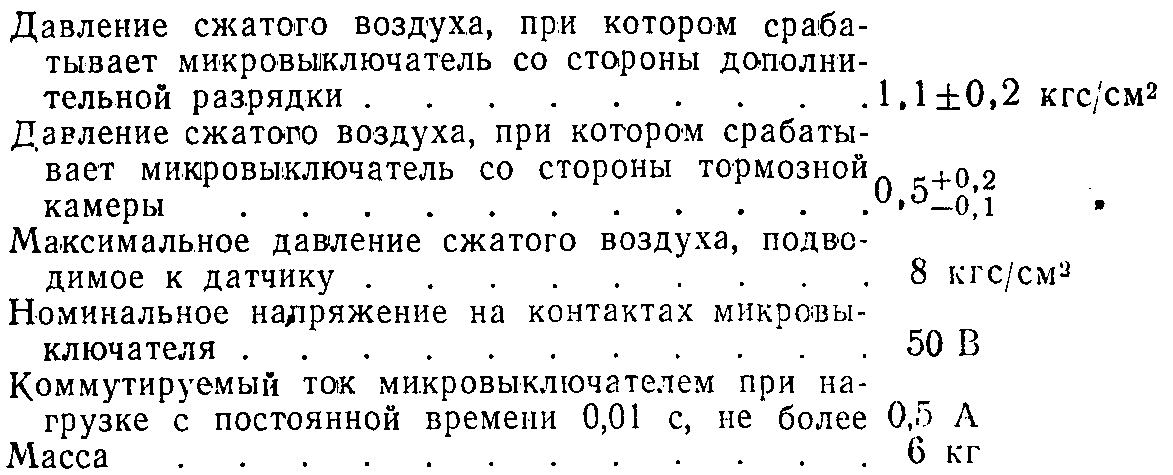

Рис. 27. Пневмоэлектрический датчик усл. № 418.000

Пневмоэлектрический датчик представляет собой устройство, состоящее из пневматического датчика и электрической блокировки. Датчик собран в алюминиевом корпусе 4 (рис. 27). Между кронштейном 1 и корпусом размещены две диафрагмы 2 датчиков давления. Каналом А датчик сообщается с каналом дополнительной разрядки, каналом Б - тормозной камерой воздухораспределителя.

Диафрагмы лежат па шайбах 10, хвостовики которых входят в отверстие толкателя 8. На толкателе с помощью запорного кольца установлена втулка 9, под которой с предварительным натягом расположена пружина 3, обеспечивающая уставку срабатывания датчика от величины давления сжатого воздуха.

Рис. 28. Схема испытательного стенда проверки пневмоэлектрического датчика усл. № 418.000

1 — электрические лампы; 2 — переключатель; 3 — фланец; 4 — датчик усл. № 418.000; 5 — пневматический прижим; 6 — резервуар; 7 —манометр, 8 — трехходовой кран; 9 — редуктор; 10—· фильтр; // — кран от напорной магистрали; 12 -- разобщительный кран; 13 — штепсельный разъем

В корпусе на резиновых прокладках 5 установлены два микровыключателя 7, прижатые планками 6 и зафиксированные в контрольном положении винтами. Электрические выводы микровыключателей проложены в защитных трубках и соединены с четырьмя контактными болтами, укрепленными на изоляционной колодке. Отъемная часть контактного разъема с четырьмя пружинными контактами использована от электровоздухораспределителя усл. № 305.

Микровыключатель со стороны камеры дополнительной разрядки (канал А) имеет один замыкающий контакт, микровыключатель со стороны тормозной камеры воздухораспределителя (канал Б) —один размыкающий контакт.

Датчик с помощью фланца-кронштейна крепят между фланцем камеры и главной частью воздухораспределителя усл. № 270.

Конструкция датчика выполнена так, что при его монтаже не требуется дополнительных соединений воздушных трубопроводов. Электрическую часть подключают к пневмодатчику с помощью штепсельного разъема.

Работа датчика происходит следующим образом: при повышении давления в канале А или Б диафрагма через шайбу и втулку, преодолевая усилие пружины, приводит в действие толкатель, который производит переключение одного из микровыключателей.

При плановых ремонтах необходимо производить проверку датчика на испытательном стенде (рис. 28). Каждый резервуар 6 имеет объем 10 л, манометр рассчитан на давление 10 кгс/см2 с ценой деления 0,1 кгс/см2. Подводимое к стенду давление должно быть не менее 6 кгс/см2.

Перед проверкой уставок необходимо проверить герметичность соединения корпуса и фланца. Открыв разобщительный кран,

подводят воздух к каналу магистрали датчика. Герметичность проверяют с помощью обмыливания. Образование мыльных пузырей не допускается. После этого кран перекрывают.

Производят последовательную проверку давления, при котором происходит срабатывание микровыключателей. После включения переключателя должна загореться лампа ТД, так как контакты микровыключателя тормозной камеры в нормальном положении замкнуты. Проверяют вначале срабатывание микровыключателя со стороны камеры дополнительной разрядки. Для этого открывают трехходовой кран и через его дроссельное отверстие диаметром 0,6 мм создают давление, необходимое для срабатывания микровыключателя. Момент срабатывания отмечают по загоранию лампы ДР. Давление должно быть 1,1±0,2 кгс/см2.

После выпуска воздуха из резервуара и погасания лампочки ДР открывают второй трехходовой кран. По манометру резервуара, сообщенного с тормозной камерой датчика, определяют величину давления, при которой гаснет лампочка ТД. Это давление должно быть 0,5+0,2 кгс/см2.

Электроблокировочный клапан КЭ-44

Основные технические данные электроблокировочного клапана следующие:

Номинальное напряжение питания электромагнитного вентиля. 50... В

Номинальное давление сжатого воздуха ... 5 кгс/см2

Сообщение тормозных цилиндров с воздухораспределителем при невозбужденной катушке

вентиля и давлении воздуха в распределителе 3,5—3,8

Сообщение тормозных цилиндров с атмосферой

при возбужденной катушке вентиля и давлении

воздуха в тормозной магистрали . 3,7 ...

Сообщение тормозных цилиндров с воздухораспределителем при возбужденной катушке вентиля и давления воздуха в тормозной магистрали, менее ... 215... „

Сопротивление катушки вентиля . 170 Ом

Масса 6,2... кг

Проверка герметичности клапана утечкой воздуха из резервуара емкостью 1 л при: ·

начальном давлении сжатого воздуха в резервуаре и клапане.. 6,75 кгс/см2

конечном давлении при подсоединении резервуара к вентилю и возбужденной катушке по истечении 6,5 мин после начала проверки 6,1 ...

то же, при невозбужденной катушке вентиля по истечении 10 мин после начала проверки 6,1

конечном давлении при подсоединении резервуара к отверстию А и заглушенном отверстии Б (рис. 29) по истечении 6,5 мин после начала проверки 6,1

Электрическая прочность изоляции вентиля напряжением переменного тока частотой 50 Гц в течение 1 мин между выводом катушки вентиля и корпусом клапана .. 1500 В

Минимальный ток срабатывания вентиля при давлении 5 кгс/см2 ..0,185 А

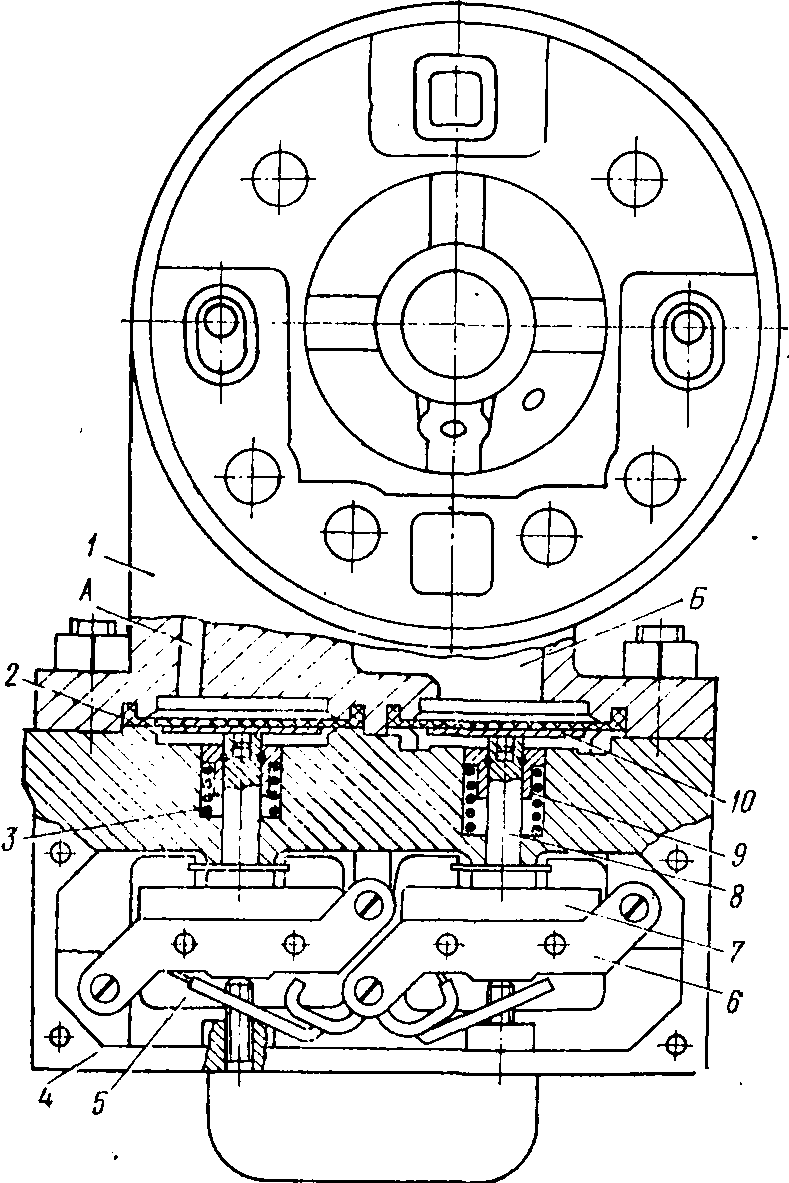

Электроблокировочный клапан состоит из литого корпуса 3 (рис. 29) с запрессованной в него втулкой 9, штока 5 с двумя поршнями, золотника 4 и электромагнитного включающего вентиля 1. Поршень 2 уплотняется в крайних положениях прокладками. Левый поршень 6, расположенный в крышке 8, имеет кожаное уплотнение 7. Канал А соединен с воздухораспределителем ВР, канал Б—с тормозными цилиндрами ТЦ, канал В — с атмосферой.

При обесточенном электромагнитном вентиле подводимый сжатый воздух от воздухораспределителя через канал А создает давление на оба поршня. Так как сечение поршня 2 больше сечения поршня 6, развиваемое усилие на поршни переместит шток с поршнями в правое крайнее положение. Золотник откроет канал Б и воздух будет проходить к тормозным цилиндрам.

При возбуждении электромагнитного вентиля сжатый воздух от тормозной магистрали ТМ устремится в канал Г. Поршень 2 в этот момент находится в уравновешенном состоянии, а за счет усилия, развиваемого поршнем 6 от давления сжатого воздуха, из канала А шток с поршнями переместится в левое крайнее положение.

Рис. 30, Схема испытательного стенда для проверки электроблокировочного клапана КЭ-44:

1 — разобщительный кран; 2— манометр· 3 — трехходовой кран; 4 — редуктор; 5 — электроблокировочный клапан КЭ-44; 6 — переключатель; 7 — резервуар емкостью 60 л; 8— резервуар емкостью 30 л

Золотник откроет канал В для соединения тормозных цилиндров с атмосферой и перекроет подачу воздуха от воздухораспределителя. При падении давления в тормозной магистрали менее 2,5 кгс/см2 усилие на поршень 2 со стороны канала окажется большим и шток с поршнями переместится в правое крайнее положение.

При текущем ремонте проверяют соединение крепежных деталей, работу подвижных частей, отсутствие механических повреждений электромагнитного вентиля и отсутствие утечки воздуха обмыливанием. При плановом ремонте разбирают клапан, удаляют старую смазку и промывают в керосине все детали. Трущиеся детали поршня и кожаную манжету смазывают смазкой ЖТКЗ-65. проверяют герметичность клапана и работоспособность его на испытательном стенде (рис. 30).

При обесточенной катушке вентиля подают воздух давлением 3,8 кгс/см2 через трехходовой кран в поршневую камеру клапана. При этом в резервуар емкостью 60 л должен поступать сжатый воздух. Подают в резервуар емкостью 30 л воздух давлением 3,7 кгс/см2, в поршневую камеру — 3,8 кгс/см2. На электромагнитный вентиль дают напряжение 50 В постоянного тока. При этом клапан должен сработать и резервуар емкостью 60 л соединиться с атмосферой.

Снижают давление в резервуаре 30 л до 2 кгс/см2, сохраняя в поршневой камере давление 3,8 кгс/см2. Подают напряжение на вентиль, при этом в резервуар емкостью 60 л должен поступать сжатый воздух. За поступлением сжатого воздуха в резервуары наблюдают по показаниям манометров.

Устройство переключения воздуха УПВ-1

Основные технические данные устройства переключения воздуха следующие:

Номинальное напряжение постоянного тока цепи электропневматического вентиля и блок-контактов 50 В

Номинальное давление сжатого воздуха привода 5 кгс/см3

Длительный по нагреву ток блок-контактов . . 10 А

Масса ... 120 кг

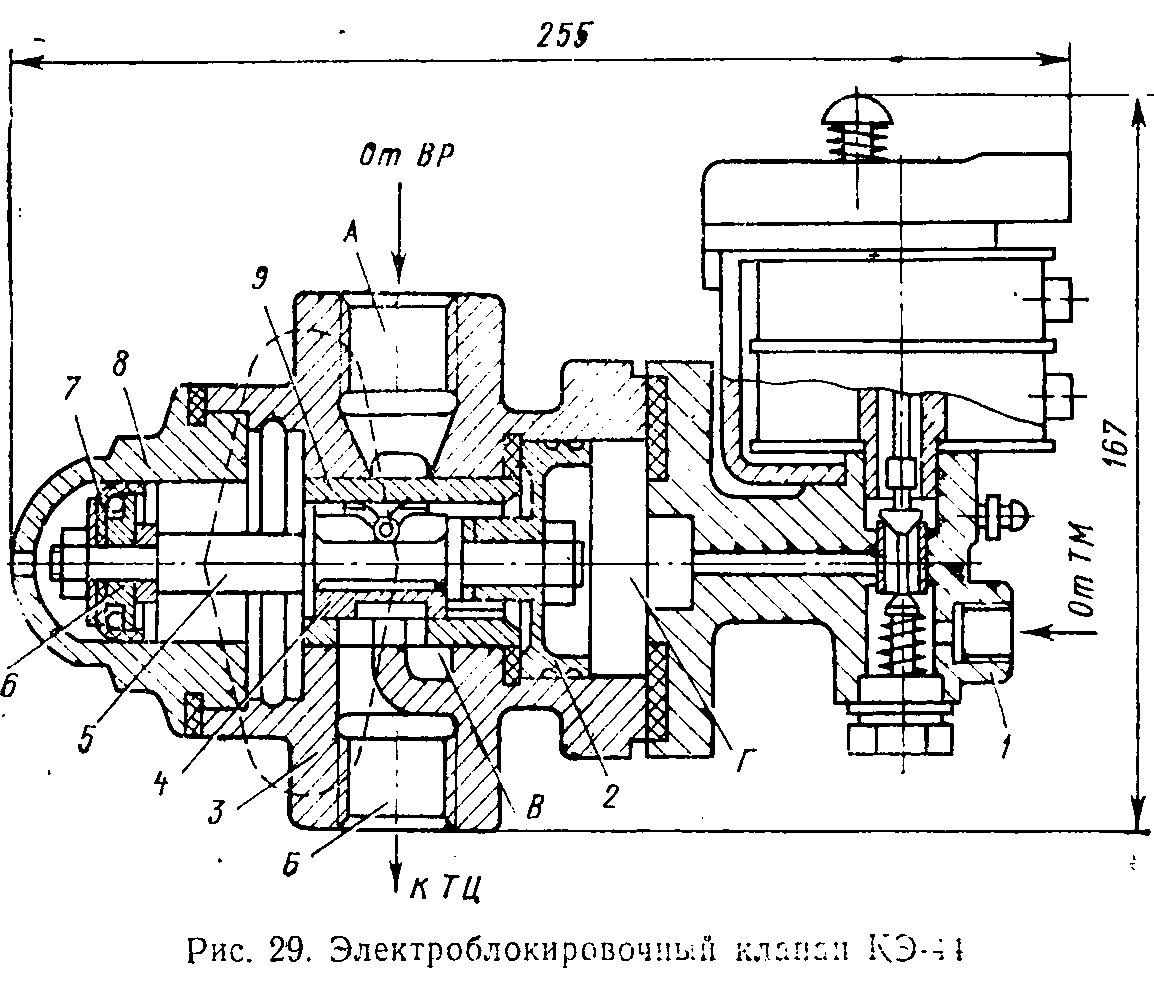

Устройство переключения воздуха представляет собой аппарат, выполненный из металлического патрубка 1 (рис. 31) и изоляционного патрубка 4, соединенных между собой. На плите металлического патрубка установлен пневматический двухпозиционный привод 3, связанный с заслонкой зубчато-реечной передачей. Заслонка 2 имеет два фиксированных положения: верхнее —режим тяги, нижнее.— режим торможения. В устройство входит электрическая блокировка 6.

В подшипниках боковин металлического патрубка установлен вал заслонки, на конце которого расположен поводковый узел 5. На его фланце вращается поводок-вилка с регулировочными болтами 8, которыми можно менять положение заслонки.

Электрическая блокировка состоит из кулачковых контакторов и шестеренчатого привода. Она смонтирована на металлической боковине и соединена с диском-шестерней 10 через промежуточную шестерню 9.

Концы от электромагнитных вентилей и электрической блокировки выведены монтажными проводами на клеммную рейку 7.

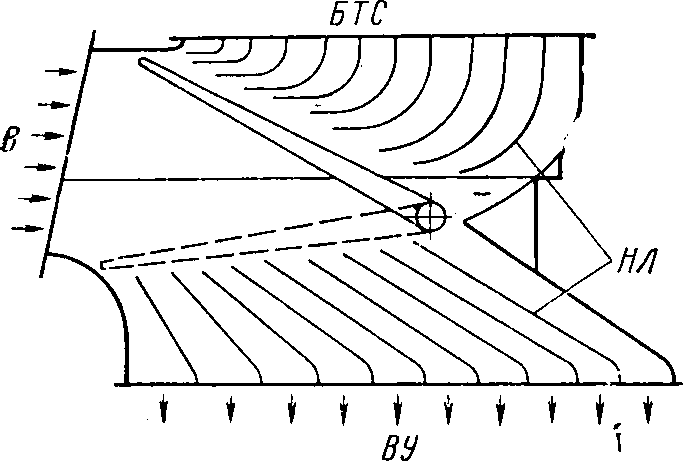

Рис. 33. Распределение воздуха в УПВ-1

С лицевой и тыльной стороны устройства установлены указатели положения заслонки. Конец шестерни-диска выполнен в виде квадрата со стороной 17 мм, выведен через защитный кожух на лицевую сторону и предназначен для ручного переключения заслонки.

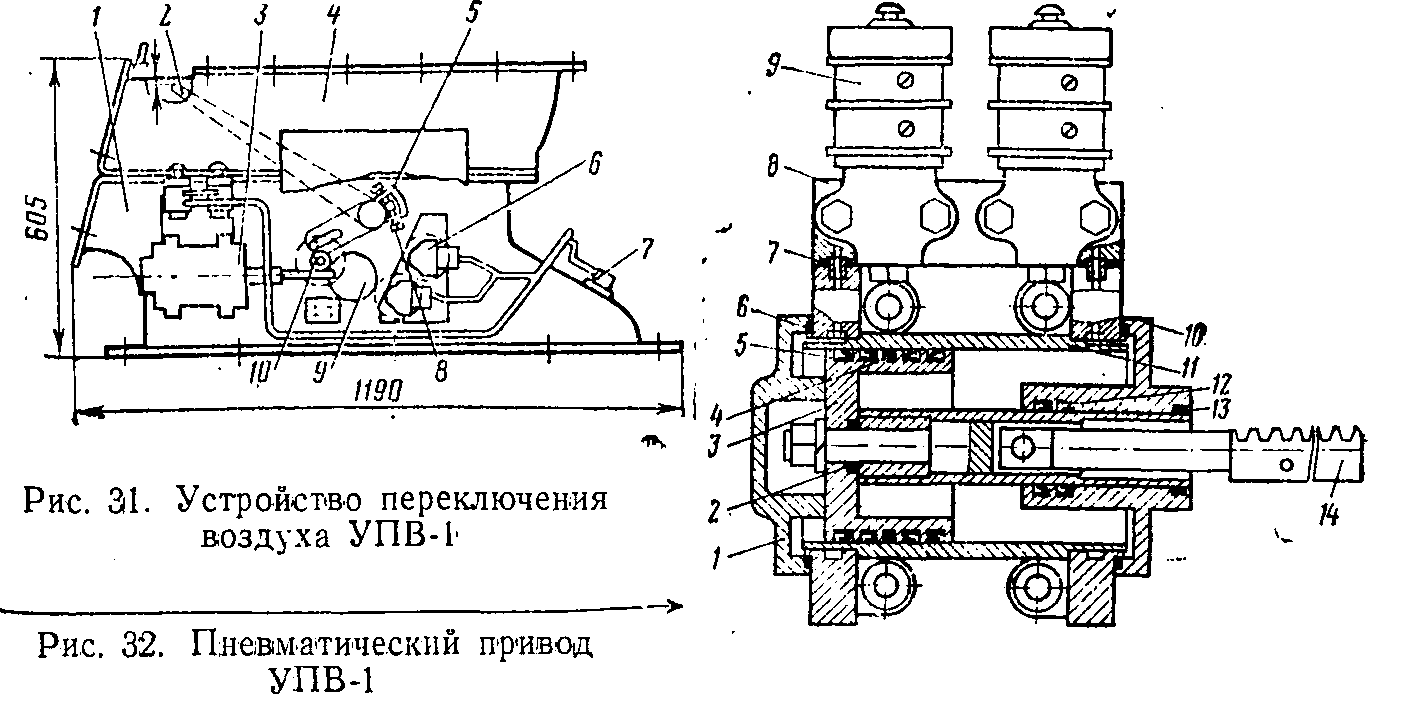

Пневматический привод состоит из цилиндра 11 (рис. 32) с крышками 1, 10, поршня 3 двустороннего действия, воздухораспределительной коробки 8 с двумя включающими электромагнитными вентилями 9, зубчатой рейки 14. Уплотнение штока в направляющей крышке и поршня в цилиндре выполняется резиновыми манжетами 5 и 12. Места соединения крышек и воздухораспределительной коробки с цилиндром, поршня со штоком уплотнены специальными резиновыми кольцами 2, 6 и 7. Для смазки поверхности трущихся деталей привода в поршне и направляющей крышке установлены смазочные кольца 4 и 13 из тонкошерстного войлока и пропитанные в масле МВП.

При включении одного из вентилей 9 производится подача сжатого воздуха через воздухораспределительную коробку в левую или правую полость пневматического привода. Под давлением сжатого воздуха поршень, перемещая шток с зубчатой рейкой, приводит во вращение диск-шестерню. Ролик на диске-шестерне заходит в паз поводка-вилки, поворачивая заслонку. В крайних положениях заслонка перекрывает верхний или нижний патрубок. Через промежуточную шестерню вращение от диска- шестерни передается двум кулачковым валам, на которых установлены переключающие кулачковые контакторы. Поступающий от вентилятора В (рис. 33) воздух в зависимости от положения заслонки направляется или к тормозным резисторам БТС или к выпрямительной установке ВУ. Для обеспечения равномерной скорости потока воздуха на выходе из устройства патрубки имеют направляющие лопатки НЛ.

При плановых ремонтах удаляют старую смазку с деталей пневматического привода и обезжиривают, смазывают смазкой ЖТКЗ-65 резиновые уплотнительные манжеты и трущиеся детали, пропитывают в масле МВП в течение 12 ч смазочные кольца. Очищают шарнирные соединения, подшипники приводного механизма и вала заслонки, масленку от грязи и старой смазки и смазывают смазкой ЦИАТИМ-201.

Проверяют затяжку специального болта, крепящего заслонку к валу. При этом, заслонка должна быть установлена на валу так, чтобы между ней и боковыми стенками патрубков был равномерный зазор. Замеряют нажатие блок-контактов. Оно контролируется усилием отжатия ролика в момент размыкания контактов. Проверяют ход траверсы, определяющий раствор контактов.

Перед установкой электрической блокировки на аппарат, шестерни двух кулачковых валов устанавливают контрольной меткой 0 в сторону, противоположную боковине и вводят между собой в зацепление так, чтобы контрольные отверстия на боковине и на шестернях совмещались. После этого блокировку вводят в зацепление с промежуточной шестерней и проверяют диаграмму замыкания контактов.

Проверяют привод на герметичность. Зазор Д (см. рис. 31) между торцом заслонки и верхней стенкой изоляционного патрубка должен быть 4-6 мм. Регулируют его регулировочными болтами 8. Затем проверяют электрическую прочность изоляции цепи управления.