Принцип работы и схема рихтовочной системы на машинах ВПР-1200, ВПРС-500 и Р-2000 одинаковы. Рихтовочная система имеет четырехточечную однохордовую схему (см. рис. 37) и включает в себя четыре измерительные тележки 1, 5, 8 и 10 (рис. 132) с соответствующими механизмами опускания и подъема их из транспортного положения в рабочее и наоборот, трос-хорду 3 с натяжным устройством, два измерительных механизма с датчиками стрел изгиба пути 6 и 9, расположенные на тележках, устройство перемещения переднего конца троса- хорды, платы управления рихтовкой с соответствующими коммутационными элементами, размещенные в блоке управления хордой и в блоке управления рихтовкой, а также исполнительный механизм сдвига пути.

Общая длина рихтовочной системы составляет 20,785 м, а расстояния между измерительными тележками для машин ВПР-1200 и Р-2000 (см. рис. 37) равны: l1= 5 м; l2 = 4,785 м; l3= 11 м. Для машины ВПРС-500 геометрические параметры системы несколько отличаются: l1 = 5 м; l2 = 5,42 м; 1'3 = 10,365 м; m= 7 (ВПР-1200 и Р-2000); m' = 5,8 (ВПРС- 500).

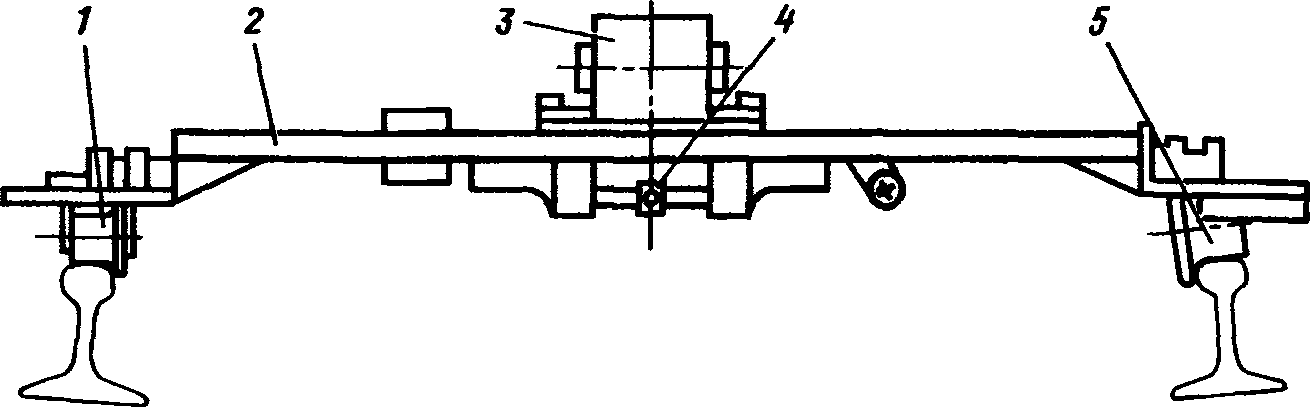

Рис. 132. Расположение тележек системы автоматического управления выправкой пути в плане:

1— передняя тележка; 2 — следящее устройство; 3 — трос-хорда; 4 — передняя ходовая тележка; 5 — измерительная тележка; 6, 9 — датчики стрел изгиба пути; 7— задняя ходовая тележка; 8 — контрольно- измерительная тележка; 10— контрольная тележка

Для увеличения длины измерительной базы контрольно-измерительной системы предусмотрена лазерная визирная тележка, на которой устанавливается «лазерная пушка». Лазерная пушка может перемещаться относительно рамы тележки посредством винтового механизма с ручным приводом.

Рис. 133. Передняя тележка

Эта тележка самоходная и может устанавливаться впереди машины на расстоянии до 600 м (в зависимости от условий видимости и конфигурации пути).

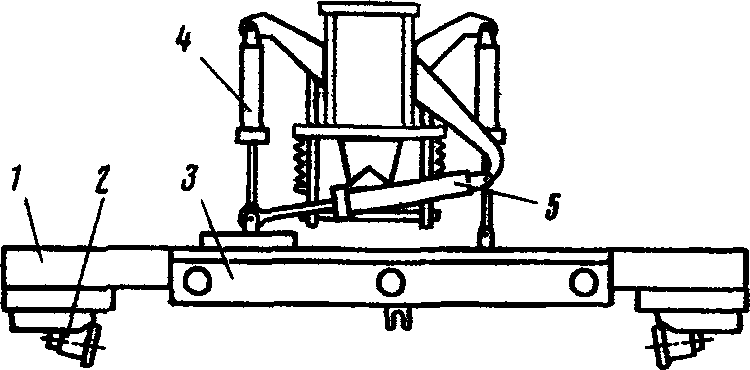

Передняя тележка (рис. 133) рихтовочной системы предназначена для установки лазерного приемного устройства и приборов системы дистанционного управления перемещением переднего конца троса 4 рихтовочной измерительной системы. Эта тележка состоит из рамы 2, следящего устройства 3 и четырех роликов, два из которых ребордчатые 5 и два цилиндрические 1. Следящее устройство, расположенное на раме тележки, управляет перемещением передней точки тросовой хорды. Следящее устройство (рис. 134) включает в себя плиту 2 с установленным на ней на амортизаторах фотоприемником луча лазера 3 и механизм перемещения. В механизм перемещения входят: электродвигатель 1 с угловым редуктором, сельсин-датчик 6 и ходовой винт 4 с гайкой 5.

Рис. 134. Следящее устройство

Измерительная тележка (рис. 135) предназначена для измерения стрел изгиба пути непосредственно в зоне подбивки. На раме 1 тележки крепится датчик 3 стрелы изгиба пути, измеряющий перемещение трос-хорды относительно рамы тележки, и два ролика 2. Через подвеску тележка крепится к раме машины. Приведение тележки из транспортного положения в рабочее осуществляется пневмоцилиндрами 4, а прижим тележки к базовому рельсу — пневмоцилиндром 5. Стопорение тележки в транспортном положении осуществляется механизмом стопорения, который управляется при помощи тяг.

Датчик стрел изгиба пути (рис. 136) представляет собой алюминиевый корпус 2, в котором между двумя шкивами 1 и 7 натянут стальной тросик 6, находящийся постоянно в натяжении посредством пружины 5. Одновременно тросик проходит через приводной шкив 7, вал которого через муфту 9 соединен с прецизионным потенциометром 8. Сверху корпус датчика закрыт крышкой. Трос-хорда системы проходит через вилку 4. Таким образом, при перемещении трос-хорды относительно рамы тележки поворачивается приводной шкив 7, а с ним и ползунок потенциометра. Тем самым на потенциометре изменяется выходное сопротивление пропорционально указанному перемещению трос-хорды. При изменении сопротивления соответственно изменяется напряжение, снимаемое с выхода потенциометра.

Рис. 135. Измерительная тележка

Рис. 136. Датчик стрелы изгиба

Печатная плата ΠΠΙ в электрической схеме системы рихтовки (рис. 138) предназначена для получения напряжений питания +15 В, —15, 0, +5 и —5 В электронной системы управления рихтовкой. На измерительной и контрольно-измерительной тележках размещены прецизионные потенциометры R8 и R9.

В системе рихтовки пути контрольно-измерительная тележка (рис. 137) предназначена для измерения стрелы изгиба пути в третьей точке измерительной системы. Эта тележка состоит из рамы 7 и четырех ходовых роликов (двух ребордчатых 4 и двух цилиндрических 8). На тележке имеется датчик 6 стрел изгиба пути. На контрольноизмерительной тележке установлены также два пневмоцилиндра 2 для перевода тележки из рабочего положения в транспортное и один пневмоцилиндр 3, обеспечивающий прижатие тележки к базовому рельсу.

Контрольная тележка в системе рихтовки предназначена для защемления заднего конца трос-хорды. На рельсы эта тележка опирается также через четыре ролика. Подъем, опускание и прижим тележки к боковой поверхности рельса осуществляется с помощью пневмоцилиндров.

Рис. 137. Контрольно-измерительная тележка:

1 — штанга подвески; 2 — пневмоцилиндр подъема; 3 — пневмоцилиндр прижима, 4 — ролик ребордный, 5 — маятниковый датчик; 6 — датчик стрел изгиба пути; 7 — рама; 8 — ролик цилиндрический

Потенциометры R1 и R10 предназначены для корректировки положения нулевой точки рихтовки. Рукоятки этих потенциометров с цифровой шкалой выведены на панели блока управления рихтовкой (рис. 139), размещенного в кабине управления, и блока управления хордой (рис. 140), размещенного в кабине оператора. Электрические сигналы с потенциометров-датчиков R8, R9, R1 и R10 (см. рис. 138) поступают на вход печатной платы ПП2. Принцип работы схемы, смонтированной на этой плате, заключается в суммировании сигналов потенциометров-датчиков стрел изгиба пути на входе операционного усилителя и выделения им результирующего сигнала, который поступает далее на вход платы ПП3 управления сервозолотником рихтовки. Выделение результирующего сигнала прекращается, когда соотношение уровней входных сигналов с датчиков стрел изгиба пути достигает величины f1/f2= 1,364 (ВПР-1200) или f1/f2= 1,368 (ВПРС-500).

Направление сдвига пути определяется полярностью выходного сигнала. При этом рихтовка пути осуществляется только после опускания подбивочного блока, и обеспечивается это конечными выключателями. В плате ПП3 (см. рис. 138) предусмотрена регулировка (ограждение) максимального тока обмотки сервозолотника рихтовки, которая осуществляется построечными резисторами как при ручном управлении рихтовкой, так и при автоматическом.

Электрическая схема управления рихтовкой пути предусматривает проведение корректировки рихтовочного процесса перемещением нулевой точки рихтовки (измерительной базы) в зоне выправки. Фактически это означает уменьшение или увеличение сдвига пути по сравнению со сдвигом, сформированным результирующим сигналом датчиков стрел изгиба пути. Управление процессом корректировки производится из кабины оператора или из кабины машиниста путем введения в схему сигнала, снимаемого с задающего потенциометра. На печатной плате ПП2 этот сигнал суммируется другим операционным усилителем с результирующим сигналом датчиков стрел изгиба пути, усиливается и поступает на вход печатной платы ПП3.

Для перемещения нулевой точки вправе (влево) из кабины оператора переключатель S1 устанавливают в соответствующее положение. Одним своим контактом он включает контрольную лампу H1 или Н2, а другим — изменяет полярность опорного напряжения + 5 В, —5 В питания потенциометра R1 корректировки положения нулевой точки.

Корректировка производится подачей на вход платы ПП2 определенного электрического сигнала, снимаемого с потенциометра R1.

Для перемещения нулевой точки рихтовки вправо (влево) из кабины машиниста переключатель S3 устанавливают в соответствующее положение, после чего одним своим контактом он включит лампу Н3 или Н4, а другим изменит полярность опорного напряжения +5 В, —5 В питания потенциометра R10 корректировки положения нулевой точки. Корректировка производится подачей на вход платы ПП2 определенного электрического сигнала, снимаемого с потенциометра R10.

В зависимости от типа верхнего строения пути и, следовательно, от его сопротивления сдвигу переключателем S6 устанавливают необходимый режим рихтовки. В положении переключателя рихтовки «быстро» включается реле К2, которое своим размыкающим контактом включит реле КЗ, а оно в свою очередь — вентиль Y1. Этот вентиль разобщит полости гидроцилиндров рихтовки со сливом и соединит их с сервовентилем Y2. Одновременно реле К2 своими размыкающими контактами соединит сервовентиль Y2 с выходом печатной платы ПП2 и пропустит через его обмотку усиленный ток регулирующего сигнала датчиков стрел изгиба пути R9 и R10. Параллельно ток сигнала датчиков пройдет через контрольные приборы рихтовки. Включившись, сервовентиль Y2 подает масло цилиндрам сдвига пути. Сдвиг пути прекратится, как только будет достигнуто заданное соотношение стрел.

По достижении подбивочными агрегатами верхнего рабочего положения конечные выключатели выключаются и отключают реле К2, КЗ, вентиль Y1 и сервовентиль Y2. Выключившись, вентиль Y1 соединит полости гидроцилиндров рихтовки со сливом.

В положении переключателя S6 «Медленно» (см. рис. 138) происходит ограничение уровня выходного сигнала и как следствие — уменьшение скорости рихтовки пути, так как она пропорциональна величине входного сигнала.

В случае если в процессе рихтовки путь не удается установить в требуемое положение из-за его упругой отдачи, на рукоятке потенциометра с цифровой шкалой R11 устанавливают число, соответствующее величине упругой отдачи, и включают выключатель S5. При этом вступает в работу пороговый выключатель платы ПП2, управляющий дополнительным сдвигом пути на величину упругой отдачи.

Система управления предусматривает проведение рихтовки через цикл подбивки при помощи выключателя S2. При этом в цепь питания реле К2 вводится размыкающий контакт импульсного реле KI и подается питание на его обмотку. Включившись, реле К1 размыкает свой контакт в цепи питания реле К2. Управление реле K1 осуществляется педальным выключателем подъема подбивочных агрегатов. При этом реле К2 будет включаться через одно нажатие на педальный выключатель подъема подбивочных органов.

Рис. 138. Принципиальная электрическая схема системы автоматической выправки пути в плане

Рис. 139. Блок управления рихтовкой

Для обеспечения работы рихтовочной системы в кривых участках пути и по методу фиксированных точек предусмотрено устройство управления перемещением переднего конца трос-хорды, позволяющее корректировать его положение на величину, предварительно записанную на шпалах. Передний конец тросхорды рихтовочной системы размещен на передней измерительной тележке. Корректировка (перемещение) его положения производится машинистом из кабины оператора.

Устройство питается напряжением постоянного и переменного тока (рис. 141). При включении питающего напряжения срабатывает реле К6, которое своим замыкающим контактом подготавливает цепь питания электродвигателя M1 механизма перемещения хорды к включению. Вместе с тем реле К6 предотвращает бесконтрольное перемещение хорды в случае отсутствия питания сельсинной пары.

Управление перемещением переднего конца рихтовочной хорды осуществляется переключателем S4. Переключатель имеет самовозврат из крайних положений в среднее, поэтому процесс перемещения хорды находится под постоянным контролем машиниста. При подъезде к шпале, имеющей отметку о необходимой сдвижке пути или необходимого перемещения хорды с целью коррекции рихтовки в переходных кривых, машинист переводит переключатель S4 перестановки трос-хорды из положения «0» в положение «Влево» или «Вправо».

В положении переключателя S4 «Влево» включается реле К4, которое своими контактами включит электродвигатель M1 механизма перемещения переднего конца трос-хорды. В положении переключателя S4 «Вправо» включается реле К6, которое своими контактами включит электродвигатель M1. Электродвигатель, вращаясь в противоположную сторону, начнет перемещать передний конец трос-хорды вправо. Перемещение трос-хорды вызовет появление команды на датчиках стрел изгиба пути, размещенных на измерительной и контрольно-измерительной тележках.

Далее процесс выправки пути осуществляется так же, как в рассмотренном варианте работы системы.

Величина перемещения трос-хорды контролируется визуально с помощью сельсин-приемника В2, имеющего шкалу с цифровой индикацией перемещения влево и вправо. Угловое перемещение ротора сельсин-приемника задается сельсин-датчиком (см. рис. 141), ротор которого механически связан с электродвигателем механизма M1 перемещения хорды. Ограничение перемещения переднего конца хорды в обоих направлениях осуществляется конечными выключателями S2 и S3 в цепи реле К4 и К5.

В системе предусмотрена возможность перемещения переднего конца трос-хорды при работе по лазерному лучу. Источник лазерного луча (лазерная пушка) устанавливается иа самоходной тележке впереди машины на определенном расстоянии (в зависимости от конфигурации пути и условий видимости). Тележку выкатывают на путь и устанавливают впереди машины первоначально на расстоянии 40—50 м. На передней тележке установлен фотоприемник лазерного луча. Лазерная пушка имеет привод управления. С помощью этого привода лазерный луч выставляют в такое положение, при котором загораются средние контрольные лампы Н5, Н2. Окончательную настройку лазерного луча производят на конечном пункте установки лазерной тележки, причем положение лазерного луча должно совпадать с требуемой осью пути в плане.

Рис. 140. Блок управления хордой

Рис. 141. Электрическая схема управления хордой

При работе машины переключатель S1 ставят в положение «Авт». При движении машины по искривленному участку лазерный луч, находящийся неподвижно на пути, попадает на левую или правую часть фотоприемника. Под действием электрического сигнала фотоприемника загораются левые (Н3, Н6) или правые (H1, Н4) сигнальные лампы на блоке управления рихтовки по лазерному лучу и на передней стенке кабины. Одновременно через замкнутые контакты переключателя S1 включится реле перемещения переднего конца трос-хорды влево (К4) или вправо (К5), пока лазерный луч не будет попадать на среднюю часть фотоприемника. Сигнал на перемещение исчезнет и загорятся средние сигнальные лампы Н2, Н5.