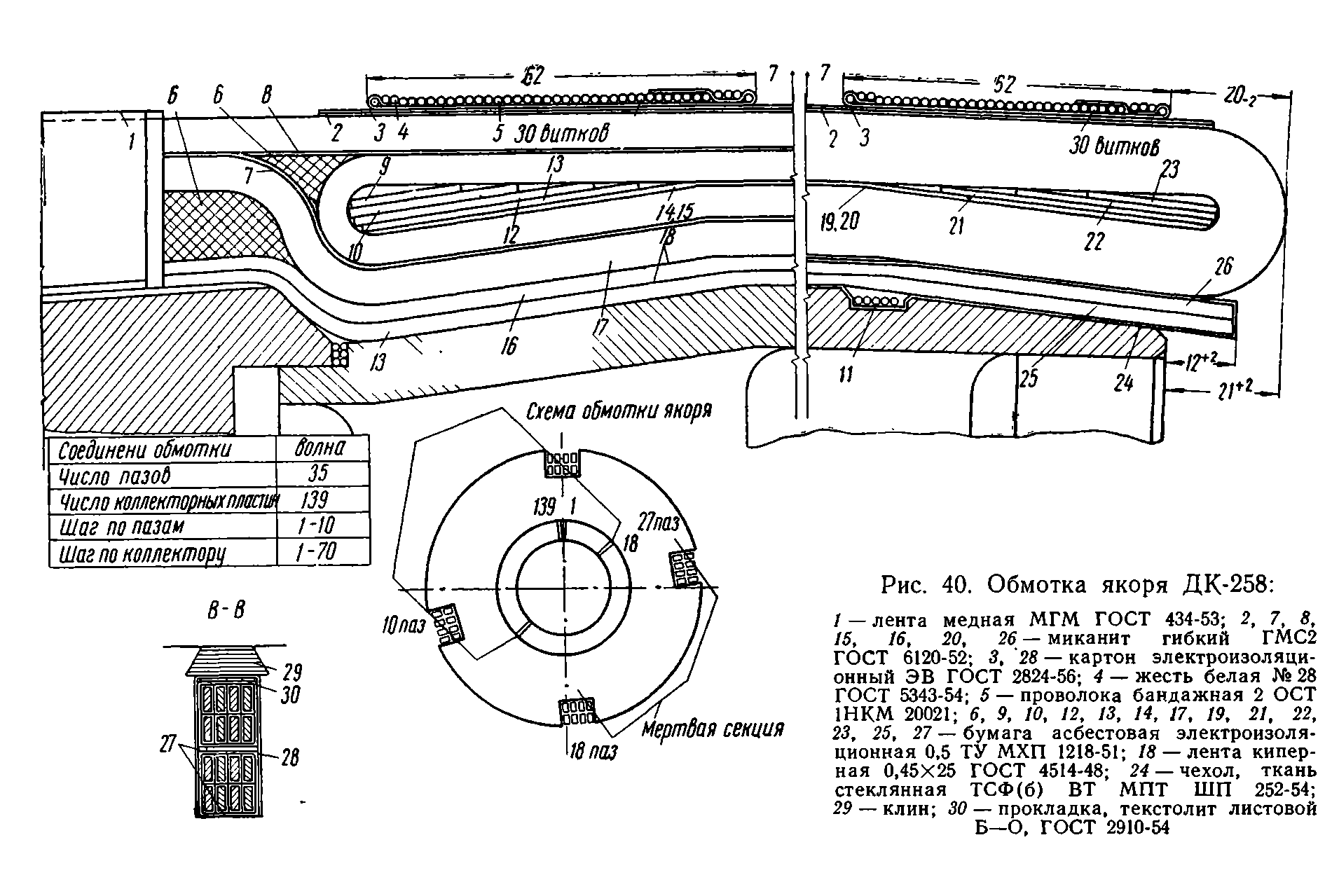

На рис. 39, 40, 41 приведены в качестве примера чертежи обмотки якоря двигателя ДК-257, ДК-258 с изоляцией класса В (одновитковая и двухвитковая катушки) и чертеж обмотки якоря двигателя ДК-207 с изоляцией класса F и Н.

Конструкции обмотки якоря двигателей других типов аналогичны указанным выше (кроме ранее выпускавшегося двигателя ДК-254 с изоляцией класса А).

Рис. 41. Обмотка якоря ДК-207:

1 — прокладка, стекломиканит Г2ФКП ГОСТ 8727-58; 2 — электронит листовой ТУ МХП 3485-58; 3 — лента Л62 М — 0,3 ГОСТ 2208—49; 4 — проволока М—2 ГОСТ 9124—59; 5 — клин; 6, 8, 10, 13, 15, 16, 17, 19, 21 — бумага асбестовая электроизоляционная ТУ МХП 1218—51; 7, 14, 20, 21 — миканит гибкий ГФС2 ГОСТ 6120—52; 9, 12 — лента стеклянная, 0,1X20 ГОСТ 5937—56 11 — цилиндр изолирующий; 18 — чехол, ткань стеклянная ТСФ(б) ТУ МЛП1— 58; 22 — стеклолакоткань эскапоновая ЛСЭ-1 ТУ ОЭПП 503.072—59; 24 — текстолит листовой СТ ГОСТ 2910—54.

На представленных чертежах кроме метода укладки катушек якоря приводятся также данные по изоляции нажимных шайб, изоляции между слоями обмотки, изоляции бандажей, а также конструкция самих бандажей и клинового крепления. В двигателях с изоляцией класса В нажимные шайбы изолируются полуцилиндрами из гибкого миканита, которые закрепляются лентами, а в дальнейшем — самой обмоткой якоря. В двигателях с изоляцией класса F и Н изоляция нажимных шайб после наложения и промазки эмалью подвергается опрессовке и запечке в специальном зажимном приспособлении.

По представленным чертежам следует сделать следующие дополнительные замечания:

а) при изолировке шайб каждый слой изоляции нужно промазывать лаком ГФ-95 при изоляции класса В и лаком ЭФ-5 при изоляции класса F и Н;

б) асбестовую бумагу предварительно пропитать лаком № 458 при изоляции класса В и ЭФ3БСУ при изоляции класса F и Н;

в) при укладке изоляции шайб из отдельных частей гибкого миканита обеспечивать перекрытие изоляции на 30— 50 мм;

г) изоляция нажимных шайб должна быть на уровне дна пазов, а у коллектора — на 1 мм выше дна шлица;

д) бандажную проволоку для пайки припоем ПСрЗ латунировать;

е) бандажную проволоку наматывать с натяжением 150 кг; закрепляя ее через каждые 100 мм (не более) жестяными скобами;

ж) при укладке бандажей должно быть выдержано число витков, размер бандажа по ширине, расстояние до головки и размеры от проволоки до конца подбандажной изоляции.

Рис. 42. Якорь двигателя ДК-207

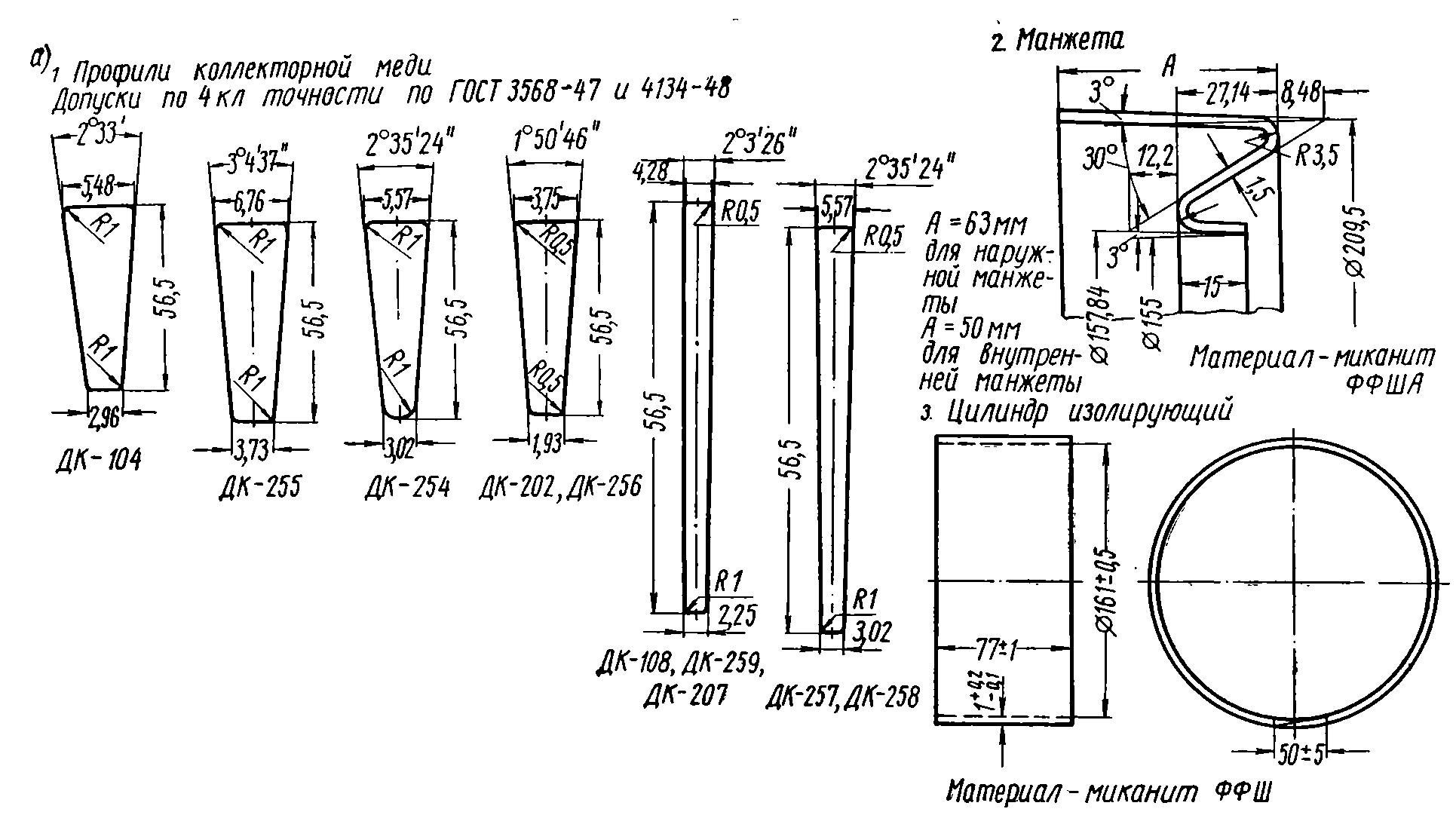

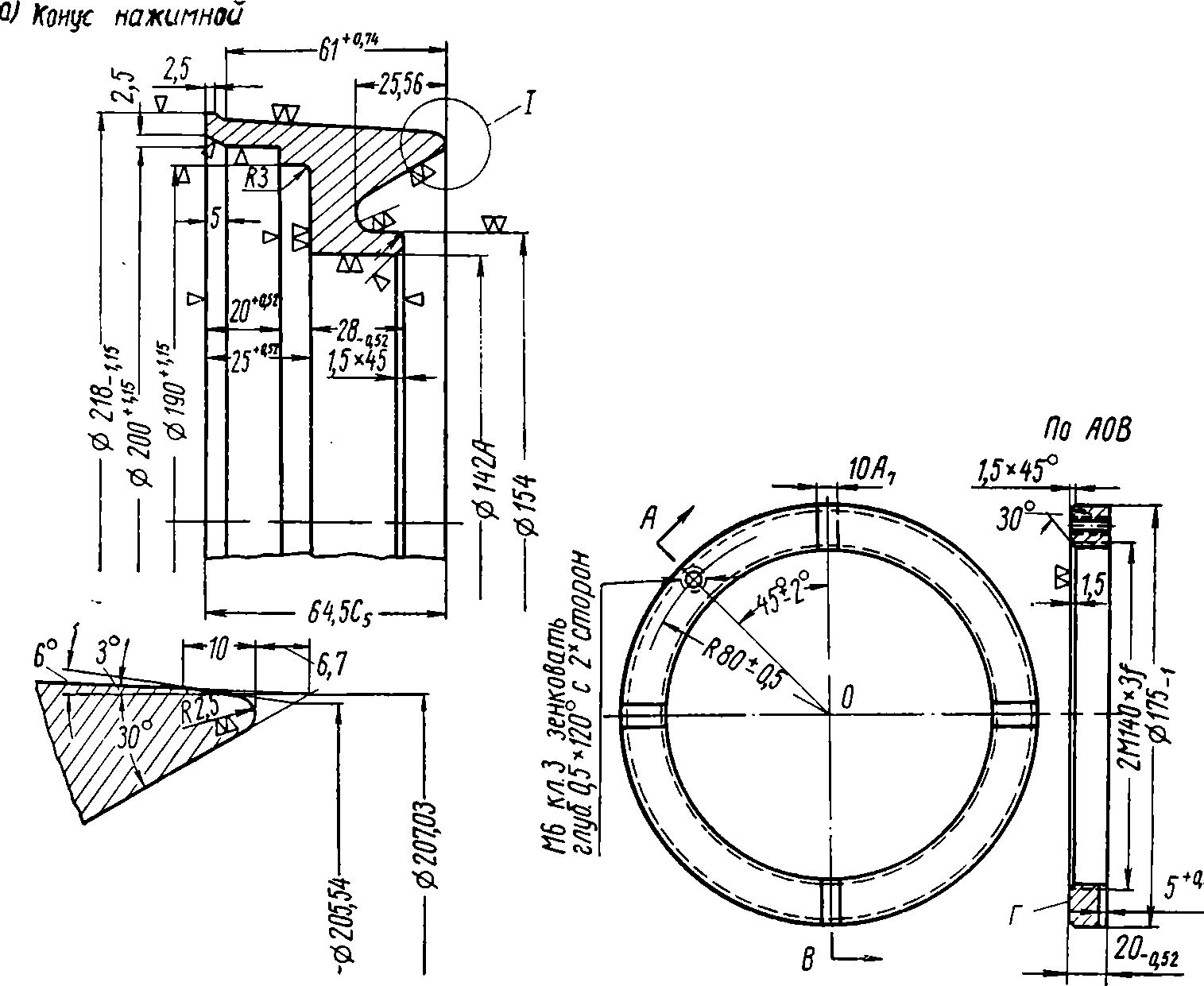

Рис. 43. Детали коллектора (стр. 83)

а — профили меди, манжета и цилиндр;

Гайка

1. Торцевое биение поверхности Г при проверке на резьбовой оправке не более 0,3 мм

б — нажимной конус и гайка;

2. Смещение прорезей от номинального положения не более 1 мм

3. Углы притупить R 0,3

На чертеже приведены также схема обмотки якоря, шаги по пазам и по коллектору.

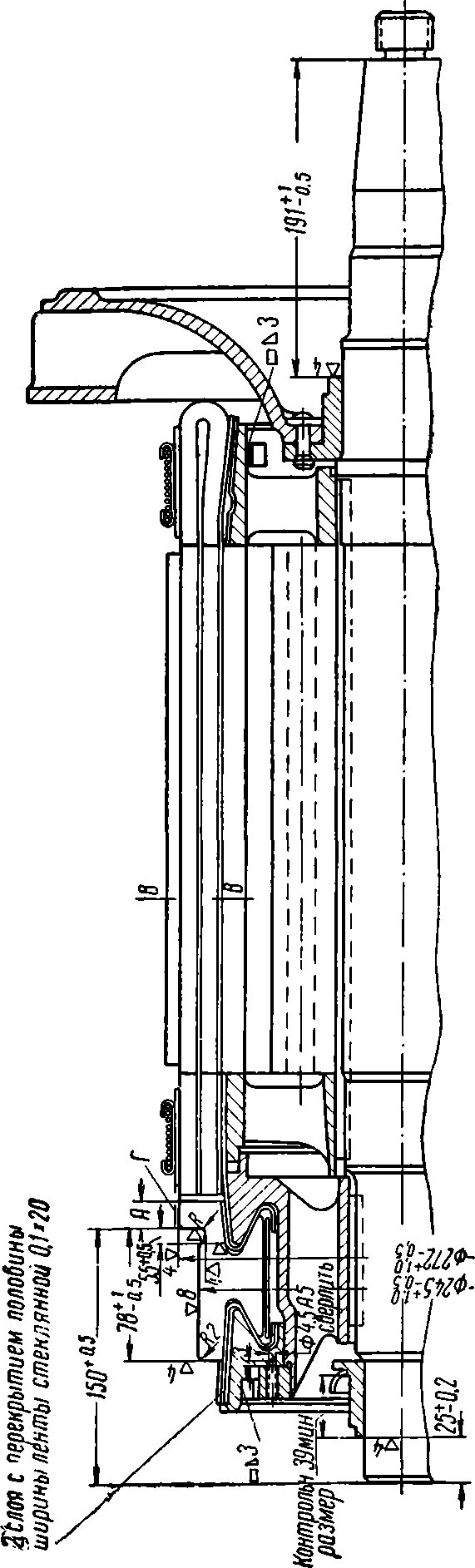

В качестве примера на рис. 42 приведен чертеж якоря двигателя ДК-207. На рисунке указаны размеры, необходимые для окончательной обработки коллектора. Торцовая проточка петушков коллектора производится по контрольному размеру от торца вала с тем, чтобы по размерной цепочке вал — подшипник — щит было обеспечено надлежащее расстояние от петушков коллектора до щеткодержателя. При этом соответствующей простановкой размеров и последовательностью технологических операций обеспечивается надлежащая ширина петушков. Это обстоятельство необходимо учитывать при ремонте, связанном со сменой коллектора.

Для повышения точности обработки и обеспечения правильного положения коллектора относительно щеткодержателя после посадки втулки со стороны коллектора производится обработка торца этой втулки с выдерживанием точного размера относительно торца вала.

В двигателе ДК-207 ширина петушка должна быть не менее 16 мм.

Для обеспечения надлежащих зазоров между втулкой вентилятора и лабиринтовой крышкой подшипника производится обработка торца этой втулки с выдерживанием размера относительно торца вала со стороны привода.

Якорь балансирует динамически до посадки вентилятора путем приварки балансировочных грузов к нажимному конусу коллектора и задней нажимной шайбе.

Вентилятор балансируется статически путем фрезерования части специального балансировочного кольца, после чего вентилятор напрессовывается на вал до упора в бортик; усилие при запрессовке должно быть 2—6 т. После посадки вентилятора должно быть проверено расстояние от головок обмотки до лопаток, которое должно быть не менее 10 мм. Этот же минимальный размер должен быть соблюден между чашкой вентилятора и обмоткой (шайбой) с тем, чтобы обеспечить нормальные условия прохождения воздуха по подъякорным каналам.

На чертеже приведены также данные об отделке якоря и выступающего миканитового конуса коллектора.

Операцию напрессовки вентилятора нужно выполнять непосредственно перед сборкой двигателя.

Коллекторы.

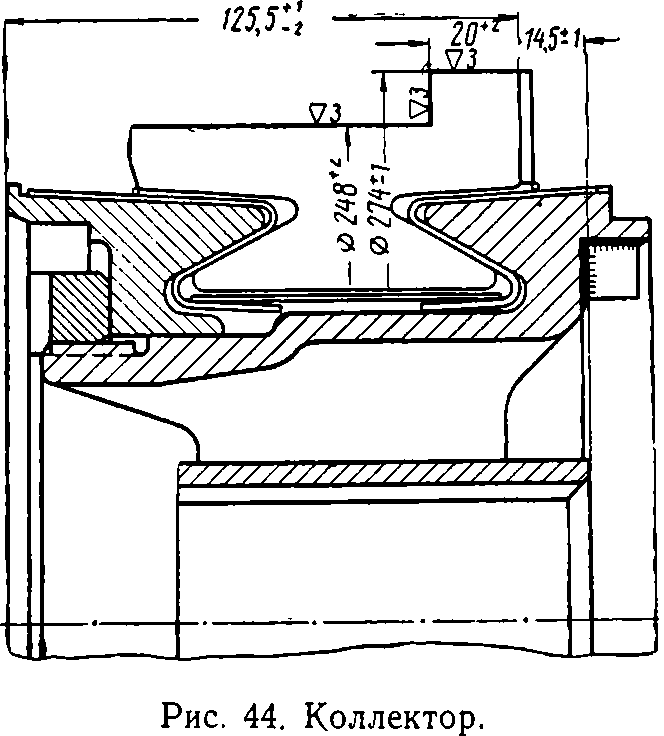

На рис. 43 изображены основные детали коллекторов: профилей коллекторной меди для всех типов двигателей, миканитовых манжет, миканитового цилиндра, пластины с проточенным ласточкиным хвостом, коробки, нажимного конуса и гайки, а на рис. 44 показан общий вид коллектора двигателя ДК-207.

В новой серии применяются всего два профиля коллекторной меди для коллекторов с числом пластин 175 (ДК-108, ДК-207, ДК-259) и с числом пластин 117 (ДК-258, ДК-257).

Фрезеровка шлица в пластинах производится фрезой диаметром 120 мм. Ширина шлица (до лужения) должна превышать толщину проводника примерно на 0,3 мм. Фрезеровка не должна выходить на рабочую часть коллектора. Пластины, предназначенные для пайки припоем ПСр-ЗКд, подвергаются в настоящее время гальваническому покрытию кадмием с толщиной слоя 8 мк. Пластины, предназначенные для пайки оловянистыми припоями, лудятся с толщиной покрытия 0,05 мм.

После изготовления якоря, окончательной формовки и подтяжки коллектора гайка стопорится. При последующем закреплении коллектора нужно предварительно вывернуть стопор. Размеры петушков и цилиндрической части коллектора на рис. 46 являются предварительными.

Для двигателей ДК-207 и ДК-108 в настоящее время применяется кадмиевая медь.