При изготовлении тяговых электродвигателей, и в частности их электрической части, применяются следующие основные материалы и полуфабрикаты:

- обмоточные провода и неизолированные медные ленты и шины, выводные кабели;

- профильная медь для изготовления коллекторов;

- изоляционные материалы;

- лаки и эмали;

- черные металлы;

- цветные металлы и сплавы;

- щетки;

- подшипники;

- прочие конструктивные материалы;

- вспомогательные материалы.

Ниже приводятся основные технические данные этих материалов с указанием стандартов, технических условий и области их применения.

Провода, шины, кабели.

В обмотках полюсов и якорей современных тяговых двигателей применяются обмоточные провода со стеклянной изоляцией по ГОСТ 7019—60. В частности, применяется провод ПСД, изолированный по классу изоляции F двумя слоями обмотки из стекловолокна с подклейкой и пропиткой нагревостойким лаком. Аналогично изготовляется провод ПСДТ, но его обмотка изготовляется из стекловолокна с толщиной элементарных нитей до 4 мк. В рабочем диапазоне сечений удвоенная максимальная толщина изоляции провода круглого сечения составляет 0,27 мм для провода ПСД и 0,21 мм для провода ПСДТ. В проводах прямоугольного сечения следует считаться с утолщением узкой стороны из-за вспучивания изоляции до 0,4 для проводов марки ПСД и до 0,34 для проводов марки ПСДТ.

В машинах последнего исполнения начали применяться провода марок ПСДК и ПСДКТ, соответствующие классу изоляции Н (по ГОСТ 8865—52). Изоляция этих проводов пропитана и подклеена кремний-органическим лаком.

Пробивное напряжение проводов (испытание проводится по особой методике) должно быть не ниже 550 в для проводов ПСД и ПСДК и не ниже 450 в для проводов ПСДТ и ПСДКТ.

Обмоточные провода изготовляются из отожженной медной проволоки: круглой проволоки марки ММ по ГОСТ 2112—46 и прямоугольной проволоки марки МТМ по ГОСТ 434—53. Стеклянная нить, изготовляется по ГОСТ 8325—57. Успешный эксплуатационный опыт в достаточном объеме уже имеется по проводам марки ПСД. Провода марок ПСДК, ПСДТ и ПСДКТ находятся еще в стадии внедрения и проверки в эксплуатационных условиях.

Медная проволока, ленты и шины.

Неизолированная обмоточная медь прямоугольного сечения марки МГМ выпускается в соответствии с ГОСТ 434—53 в виде проволоки, ленты или шин (обозначение зависит от размеров и соотношения сторон). Номинальные размеры прямоугольной обмоточной меди соответствуют размерам обмоточных проводов.

Для якорных секций двигателей ДК-202 и ДК-256 применяется медная лента размером 1,08X10 мм. Медная проволока, ленты и шины других размеров применяются для изготовления катушек главных и дополнительных полюсов.

Медь обмоточная марки МГМ отличается высокой пластичностью. В соответствии с ГОСТ 434—53 относительное удлинение этой меди должно быть не менее 30—35% при пределе прочности 25—26 κΓ/μμ2. Имеются сведения о применении некоторыми фирмами еще более пластичной бескислородной меди с удлинением более 40%.

При изготовлении катушек якоря и добавочных полюсов возникают известные ограничения при выборе минимально допустимого радиуса внутренней окружности при изгибе меди на ребро, а также при выборе соотношения сторон сечения. При изготовлении секции якоря диаметр внутренней окружности должен быть соизмерим с высотой проводника (это правило относится и к изолированным проводам). Однако даже при соблюдении этого требования необходимо тщательно проверять состояние головки секции с тем, чтобы не допустить к укладке на якорь проводников с надрывами по наружной окружности, которые могут привести в условиях эксплуатации к разрыву проводника якоря.

Катушки добавочных полюсов, намотанных «на ребро», подвергают отжигу для снятия напряжений при изгибе и обеспечения минимального удельного сопротивления. Вывод из катушек некоторых трамвайных двигателей выполняется из твердой обмоточной меди марки МГТ с повышенным пределом прочности при растяжении (до 30 кГ/мм2).

Выводные кабели.

В тяговых двигателях для выводов междукатушечных соединений применяют три основных типа кабелей:

а) кабель марки ПС-3000 — для двигателей с изоляцией класса В;

б) кабель марки РКГМ — для двигателей класса F и Н;

в) кабель марки ПСШ — в качестве выводного кабеля в троллейбусных двигателях.

Для двигателей с изоляцией класса В на напряжение 550 и 750 в применяется кабель (провод) ПС-3000 по ГОСТ 6598—53. Плотность тока в кабелях этого типа при его использовании для тяговых двигателей допускается примерно 6 а/мм2. Поэтому в двигателях ДК-254 и ДК-258 применяется кабель 25 мм2, а в двигателях ДК-255, ДК-256, ДК-257 и ДК-259 — кабель сечением 35 мм2. По соображениям механической прочности, как указывалось выше, минимальное сечение кабеля должно быть не ниже 10 мм2. Кабель этого сечения применяется для выводов и междукатушечных соединений обмоток параллельного и независимого возбуждения.

Кабель марки РКГМ применяется в двигателях с кремний- органической изоляцией. Сечение кабеля в настоящее время выбирается аналогично выбору сечения кабеля ПС-3000, но имеется возможность некоторого уменьшения сечения. Кабель РКГМ состоит из медных жил, изолированных кремнийорганической полисилоксановой резиной, поверх которой наложена защитная стеклянная оплетка. Эта оплетка для повышения ее прочности должна быть дополнительно закреплена окраской кремний-органической эмалью.

Кабель марки РКГМ при его использовании в качестве выводных концов катушек главных и дополнительных полюсов должен быть дополнительно изолирован после пропитки катушек, так как в процессе пропитки кабель становится жестким и возможно некоторое повреждение резины.

В двигателях для троллейбусов необходимо обеспечить высокую поверхностную изоляцию и минимальный ток утечки по поверхности кабеля. В связи с этим применение кабеля с хлопчатобумажной оплеткой недопустимо. Условиям эксплуатации удовлетворяет шланговый (без оплетки) кабель марки ПСШ, который применяется в тяговых двигателях ДК-202 и ДК-207. В последнем внутренние междукатушечные соединения, находящиеся в зоне высоких температур, выполняются из кабеля РКГМ, а выводы из кабеля ПСШ сечением 35 мм2 для цепи главного тока и 10 мм2 для цепи обмоток возбуждения.

Кабели соответствующей марки применяются также для соединений между щеткодержателями.

Коллекторная медь.

Применяемая для коллекторов тяговых двигателей коллекторная медь (обычная) изготовляется в соответствии с ГОСТ 3568—47 и по своему составу соответствует марке M1 согласно ГОСТ 859—41.

Медь изготовляется по четвертому классу точности, допуски при изготовлении профиля проверяются специальным шаблоном, регламентированным ГОСТ 3568—47. Твердость меди должна быть не менее 75 по Бринеллю.

В коллекторах тяговых двигателей последнего выпуска применяется кадмиевая коллекторная медь по ГОСТ 4134—48, содержащая 0,9—1,2% кадмия. Твердость этой меди должна быть не менее 95 по Бринеллю (фактическая твердость достигает 110 единиц). Кадмиевая медь в сравнении с обычной медью обладает примерно вдвое большей износоустойчивостью, более высокой механической прочностью и более высокой температурой рекристаллизации при нагреве до 350° С. Применение кадмиевой (или иной, аналогичной по свойствам) меди для коллекторов всех тяговых машин является весьма желательным.

Изоляционные материалы.

Основными материалами для изоляции обмоток двигателя относительно корпуса являются микаленты, микабумага и микашелк. Микалента состоит из щипаной слюды, склеенной при помощи лака с бумагой или стеклянной основой (тканью), покрывающей слюду с обеих сторон (некоторые сорта микалент могут изготовляться с односторонним покрытием).

Микалента в холодном состоянии является гибким материалом и применяется в тяговых двигателях либо в виде лент толщиной 0,08; 0,10; 0,13; 0,15 и 0,17 мм и шириной 20—25 мм, либо в виде широких рулонов.

Для обмоток с изоляцией класса В служит микалента на бумажной основе по ГОСТ 4268—48. В тяговых двигателях применяется менее жесткая микалента марки ЛФЧ из слюды «флагопит» первого сорта по ГОСТ 3028—45 и микалентной бумаги толщиной около 25 мк, склеенных масляно-битумным лаком. Лента выпускается в ррликах диаметром до 120 мм. Содержание слюды в микаленте должно быть не менее 50%, бумаги не более 25%, склеивающих веществ 15—30%. Различают микаленту ЛФЧ-1 со средним значением пробивной напряженности не менее 18 кв/мм и ЛФЧ-2 с пробивной напряженностью не менее 15 кв/мм*. Предел прочности при растяжении микаленты колеблется от 1,8 до 3 кг/мм2, увеличиваясь с уменьшением толщины. Микалента толщиной 0,08—0,10 мм применяется для межвитковой изоляции проводников якорной обмотки двигателя типа ДК-202, ДК-256 (а также ДК-255 первоначальных выпусков).

* В соответствии с дополнением к ГОСТ 4268—48 допускается снижение электрической прочности в отдельных точках.

Микалента толщиной 0,17 мм применяется для изоляции катушек главных и добавочных полюсов. Для этой цели частично пригодна также лента на слюде мусковит марки ЛМЧ. В качестве корпусной изоляции катушек (секций) якоря с изоляцией класса В можно брать либо непрерывную изоляцию из микаленты толщиной 0,13 в три слоя при напряжении 550 в и четыре слоя при напряжении 750 в, микабумагу или шелково-слюдяную простынку.

В двигателях с изоляцией класса F и Н в качестве изоляции от корпуса используется нагревостойкая стекломикалента марки С2ЛФК по ТУ ОПП 503057—54. Эта лента представляет собой щипаную слюду «флагопит», оклеенную с двух сторон стеклянной пряжей толщиной 25 или 40 мк. В качестве склеивающего вещества служит кремний-органический лак типа ЭФ-5 или ему равноценный. Электрическая прочность стекломикаленты равна 10 кв/мм. Для изоляции обмотки якоря применяется стекломикалента толщиной 0,15 мм в виде простынок.

Для двигателей с напряжением 550 в применяется изоляция из![]() слоев стекломикаленты, а для машин с напряжением 750 в из

слоев стекломикаленты, а для машин с напряжением 750 в из![]() слоев.

слоев.

В качестве изоляции катушек применяется стекломикалента толщиной 0,17 мм и шириной 20—25 мм.

При напряжении 550 в число слоев в полнахлеста равно 3, а при напряжении 750 в — 4.

В настоящее время ведутся работы по применению в качестве корпусной изоляции слюдинитовых материалов, представляющих собой измельченную слюду, нанесенную с применением кремний- органических лаков на стеклянную основу. Слюдинитовые материалы обладают несколько большей электрической прочностью, чем стекломикаленты, однако возможность их применения нуждается в эксплуатационной проверке.

Для корпусной изоляции катушек якоря с изоляцией класса В используют микабумагу, состоящую из одного слоя щипаной слюды «флагопит» (размером 15—10) и двух наружных слоев микалентной бумаги, склеенных лаком. Микабумага толщиной 0,2 мм в три слоя пригодна для напряжения 550 в и в четыре слоя — для 750 в. При длине пазовой части более 300 мм применяется шелкослюдяная простынка, представляющая собой щипаную слюду, оклеенную с двух сторон шелком. Электрическая прочность микабумаги — не менее 12 кв/мм, временное сопротивление разрыву — не менее 3 кГ/мм2.

Миканиты.

Различают четыре основных сорта миканитов, применяемых при изготовлении тяговых двигателей.

1. Миканит формовочный прессованный по ГОСТ 6122—60. Это некалиброванный миканит, который формуется в нагретом состоянии. Содержание связующих веществ (для миканита ФФША) составляет 8—14%. Миканитовые манжеты и цилиндры для коллекторов изготовляются из миканита формовочного прессованного марок ФФША и ФМША по ГОСТ 6122—60, толщиной 0,25 мм с электрической прочностью примерно 35 кв/мм. Для машин с кремний-органической изоляцией в дальнейшем должны применяться миканиты типа ФФК на кремний-органических связующих.

ГОСТ 6122—60 регламентирует методы определения формуемости миканита в коллекторные манжеты. При толщине не более 0,5 мм формовочный миканит должен допускать изготовление из него манжет с наружным диаметром не менее 30 мм.

- Миканит коллекторный по ГОСТ 9196—60 — калиброванный по толщине миканит, состоящий из щипаной слюды, склеенной связующим веществом. Он применяется в качестве изоляционного материала между коллекторными пластинами.

Коллекторный миканит характеризуется минимальным содержанием связующих и относительно небольшой усадкой при значительном удельном давлении. Содержание связующих в миканите марки КФШ составляет 4%, а в миканите марки КФА—1%.

Усадка коллекторного миканита при давлении 600 кГ/см2 при температуре до 160° С должна быть не более 10%; при этом давлении и повышении температуры с 20 до 160° С усадка должна быть не более 2% для миканита марки КФШ и 1% для миканита марки КФА. Отклонения толщины коллекторного миканита от номинальной являются минимальными (±0,04—0,05 мм). Номинальная толщина миканита, применяемого в двигателях городского транспорта, равна 0,8 мм. Для машин с изоляцией класса В применяется коллекторный миканит марки КФШ (связующее — шеллак). Для двигателей с изоляцией класса F и Н используют коллекторный нагревостойкий миканит марки КФА (амофосный). Электрическая прочность коллекторного миканита — 18 кв/мм.

- Миканит гибкий по ГОСТ 6120—61, состоящий из щипаной слюды миканит, склеенный связующим веществом без бумаги или с бумагой, покрывающей слюду с обеих сторон, и допускающий применение гибкого материала в холодном состоянии. Характеризуется повышенным содержанием связующих 10—25%.

- Миканит прокладочный по ГОСТ 6121—60 — прессованный некалиброванный миканит, состоящий из щипаной слюды, склеенной связующим веществом. Применяется в качестве изоляционных прокладок. Содержание связующих 5—12% в миканите ПФГ (при пониженном содержании связующих).

В качестве изоляции нажимных шайб якоря (под лобовыми частями), а также подбандажной изоляции и различных прокладок применяются следующие гибкие и прокладочные миканиты:

для машин с изоляцией класса В — гибкий миканит ГМС и ГФС по ГОСТ 6120—61, толщиной 0,5 мм с электрической прочностью примерно 20 кв/мм и прокладочный миканит толщиной 0,5—0,8 мм по ГОСТ 6121—60;

для двигателей с изоляцией класса F и Н используют гибкий нагревостойкий миканит на кремний-органическом лаке ГФК по ГОСТ 6120—61, толщиной 0,3 мм с электрической прочностью 18 кв/мм.

Удельное объемное сопротивление миканитов при 20° С и относительной влажности воздуха 65% должно быть не менее 1013 ом·см, а после выдержки в течение 48 ч при влажности воздуха 95% и температуре 20° С — не менее 5-1010—1011 ом·см в зависимости от марки миканита.

Стандартами регламентируется также предельная расслаиваемость и вспучиваемость миканитов при соответствующих испытаниях.

Прочие изоляционные материалы (кроме вспомогательных).

Для изоляции применяются следующие материалы:

- бумага асбестовая толщиной 0,3 мм по ГОСТ 9626—60 — в качестве межвитковой изоляции катушек добавочных полюсов и последовательных катушек возбуждения;

- стеклолакоткань типа ЛСЭ по ГОСТ 10156—62 толщиной 0,15 мм — для дополнительной защитной изоляции паза перед укладкой в него катушек якоря с изоляцией класса F и Н;

- стеклолента липкая толщиной 0,15 мм типа ЛСКЛ по ГОСТ 10156—62 — для изоляции междукатушечных соединений. Лента стеклянная электроизоляционная по ГОСТ 5937—56 толщиной 0,15 пригодна для наружной изоляции катушек якоря и полюсов и междукатушечных соединений. Для обмоток класса В эта лента может пропитываться в лаке № 447, а изоляции класса F и Н — в лаке ЭФ3-БСУ. В двигателях класса F и Н применяется также для поверхностной изоляции внешнего миканитового конуса, выступающего из коллектора;

- лента прорезиненная липкая по ГОСТ 2162—55 толщиной 0,2—0,3 мм, шириной 20 мм пригодна для изоляции междукатушечных соединений машин с изоляцией класса В;

- лента изоляционная тафтяная по ГОСТ 4514—48 толщиной 0,25 мм, шириной 20—25 мм применяется для поверхностной изоляции выступающей части внешнего миканитого конуса в машинах класса В;

- стеклотекстолит марки СТЭФ по ТУ 35-ЭП-71-62 толщиной 5 мм — для клиньев якорей с изоляцией класса F и Н. Предел прочности при изгибе—1100 кГ/см2; при растяжении — 900 кГ/см2, удельная ударная вязкость — 50 кг-см/см2, сопротивление раскалыванию—130 кг. Текстолит листовой марки Б по ГОСТ 2910—54 толщиной 5 мм — для клиньев якорей с изоляцией класса В.

Предел прочности при изгибе— 1200 кГ/см2, при растяжении— 650 кГ/см2, ударная вязкость — 25 кг-см/см2, сопротивление раскалыванию — 300 кг.

Лаки и эмали.

Лаки изоляционные для машин с изоляцией класса В представляют собой растворы различных смол или битумов с добавлением высыхающих масел в летучих органических растворителях. Эмаль представляет собой смесь пигментов, лаков, сиккативов и растворителей.

В тяговых двигателях класса В применяются следующие лаки и эмали.

а) Лак изоляционный ГФ-95 по ГОСТ 8018—56 (бывший 1154) применяется в качестве покровного для окраски бандажей и пакета якоря после обмотки и пропитки, а также в качестве пропиточного при изготовлении катушек, наматываемых на ребро. Лак ГФ-95 представляет собой раствор основы, полученной при взаимодействии глицерина, фталевого ангидрида, растительных масел и смол в летучих растворителях.

б) Лак электроизоляционный покровный БТ-99 по ГОСТ 8017—56 (бывший 462) применяется в качестве лака воздушной сушки для покрытия обмоток с изоляцией класса В. Пленка лака однородная, блестящая, не разбрызгивается при температуре 105° С.

Растворители — сольвент, ксилол, толуол, бензин. Лак применяется для наружной отделки (покрытия) катушек главных и добавочных полюсов.

в) Лак изоляционный № 447 по ГОСТ 6244—52 идет для пропитки якорей. Время высыхания лака при температуре 105— 110° С не более 6 ч, теплостойкость пленки при 150° С не менее 7 ч, относительно высокая электрическая прочность, пропитывающая способность не менее 30 листов. Лак не является термореактивным.

г) Лак изоляционный № 458 по ГОСТ 6244—52 применяется для первой пропитки катушек, наматываемых на ребро. В отличие от лака 447 отличается меньшим временем сушки — 3 ч и пониженной теплостойкостью пленки — 3 ч.

д) Эмали электроизоляционные марки ГФ-92 (ГОСТ 9151—59);

- красная холодной сушки марки ГФ-92-ХК;

- серая холодной сушки марки ГФ-92-ХС;

- серая печной сушки марки ГФ-92-ГС.

Водо- и маслостойкие эмали ГФ-92 представляют собой суспензию пигментов в глифталевом лаке с добавлением сиккатива и растворителей.

Дугостойкость эмалевых пленок ГФ-92, ХС и ГС — 4 сек, ГФ-92-ХК — 3 сек; электрическая прочность в исходном состоянии— 30 кв, а после пребывания в воде соответственно 8 и 7 кв; термоэластичность пленки при температуре 150° С составляет соответственно 1 и 5 ч.

Используют ее для окраски чехлов, лент междукатушечных соединений.

Эмалью ГФ-92-ХК окрашивают вылет коллекторного миканитового конуса и петущки коллекторов двигателей для метрополитена.

е) Эмалью серой № 1425 по ГОСТ 5971—51 окрашивают внутренние поверхности остовов и подшипниковых щитов, крышек коллекторного люка в двигателях всех типов.

ж) Лаком бакелитовым по ГОСТ 901—56 покрывают электротехническую сталь. Для той же цели целесообразно применять эмали № 302 и 306.

В двигателях с изоляцией класса F и Н применяются следующие основные лаки и эмали.

Таблица 6

Материалы с обозначением новых и старых марок

Наименование материала | Марка | |

новая | старая | |

Лак: |

|

|

покровный .. | ВТ-99 | 462П (2201) |

бакелитовый ... | А | 2306 |

пропиточный ... | ГФ-95 | 1154(2203) |

» .. | КФ-95 | 321 |

» .. | № 447 | 2103 |

» .. | № 458 | 2102 |

Эмаль: |

|

|

красная .. | ГФ-92ХК | 2209КВД |

серая ... | ГФ-92ХС | 2211СВД |

» . | ГФ-92ГС | 2205СПД |

» . | № 1425 | 8114 |

черная ... | № 2085Ф | 8107 |

Компаунд .. . . . . . | № 225Д | 2401 |

Компаунд-разбавитель ... . . . . . | № 225Ρ | 2402 |

а) Лак кремний-органический марки К-47. Представляет раствор модифицированных полиэфирами полиорганосилоксановых смол в органических растворителях, изготовляется в соответствии с техническими условиями ТУ ЕУ 175—59.

Лак используют для изготовления изоляционных материалов класса Н.

В лаке К-47 пропитывают якоря и катушки с классом изоляции F и Н. Лак отличается высокой термоэластичностью (в пленке) и электрической прочностью при температуре до 200° С.

б) Кремний-органическая эмаль ПКЭ-22 ТУ ОЭПП 504060—58 применяется для окраски наружной поверхности якорей и катушек с изоляцией класса F и Н. Эта же эмаль может быть использована для промазки между слоями катушек вместо их пропитки в лаке К-47.

Эмаль отличается высокой теплостойкостью и удовлетворительными качествами при ее использовании в качестве покровной.

Ряд кремний-органических лаков и эмалей используется также при изготовлении составной кремний-органической изоляции (стекломикаленты, слюдинитовых лент на кремний-органической основе), а также проводов типа ПСДК и ПСДКТ, стеклотекстолита СТК и некоторых других материалов.

Характеристики кремний-органических материалов и методы применения этих материалов непрерывно совершенствуются.

В качестве пропиточного материала используется также кремний-органический лак ЭФЗ-БСУ, представляющий собой раствор кремний-органической смолы в смеси бензина и скипидара в соотношении 1:1.

В ранее выпускавшейся технической документации в течение длительного времени применялись старые обозначения лаков, эмалей и компаундов. В связи с этим для удобства пользования ранее выпущенными чертежами и технологическими инструкциями ниже приводится перечень этих материалов с новым и старым обозначением их марок (табл. 6).

- В конструкции тяговых двигателей применяется следующая номенклатура черных металлов.

- Сталь листовая электротехническая марки Э-13, толщиной 0,5 мм по ГОСТ 802—58 — для пакета якоря.

- Углеродистая качественная конструкционная сталь марки 45 по ГОСТ 1050—60 — для валов. Из этой стали изготовляются также подшипниковые и вентиляторные втулки.

- Сталь углеродистая для отливок марки 25Л группы I по ГОСТ 977—58 — для отливок щитов, нажимных шайб якоря, коробок и втулок коллектора, крышек, кронштейнов щеткодержателей и станин (кроме станин двигателей для вагонов метрополитена; эти станины изготовляются из стали повышенного качества марки 25Л, группы II).

- Сталь горячекатаная круглая марки СТ-2 и СТ-3 по ГОСТ 380—60 — для вспомогательных деталей.

- Сталь горячекатаная марки 10 по ГОСТ 1050—60 идет для изготовления болтов диаметром до 12 мм и шпилек.

Из стали марки 10 шестигранной калиброванной по ГОСТ 1051—59 (а также из стали 45 по этому же стандарту) изготовляют болты от 16 мм и выше.

- Из стали прокатной тонколистовой марки Ст.2 (до 3 мм) по ГОСТ 3680—57 изготовляют штампованные детали, не подвергающиеся термической обработке.

- Сталь прокатная тонколистовая марки 45 по ГОСТ 3680—57 пригодна для пружинных рамок и фланцев.

- Сталь прокатная толстолистовая (от 4 мм и выше) марки Ст.2 по ГОСТ 5681—57 — для изготовления станин и крайних листов главных полюсов.

- Сталь прокатная полосовая марки СТ-2 по ГОСТ 103—57 и 535—58 — для стержней главных полюсов.

- Сталь чистотянутая — для шпонок по ГОСТ 8787—58.

- Лента стальная холоднокатаная марки У-8А по ГОСТ 1435—54 — для пружин щеткодержателей.

- Проволока стальная бандажная луженая по ГОСТ 9124—59 — для якорных бандажей.

- Проволока стальная углеродистая пружинная по ГОСТ 9389—60 — для пружин щеткодержателей отдельных типов двигателей.

- Жесть белая № 28, 2-го сорта, второго класа толщиной 0,25 мм по ГОСТ 5343—54 — для крепления бандажей.

- Номенклатура цветных металлов и сплавов (кроме меди для обмоток и коллекторов).

- Сплав АЛ-2 по ГОСТ 2685—53 (силумин) —для отливки вентиляторов. При литье «в землю» предел прочности сплава АЛ-2 не менее 15 кГ/мм2, относительное удлинение не менее 4%, твердость не менее 50 по Бринеллю.

- Латунь ЛК-80-ЗЛ по ГОСТ 1019—47 для отливки фланцев добавочных полюсов. При отливке в земляные формы предел прочности сплава не менее 25 кГ/мм2, относительное удлинение не менее 10%.

- Латунь ЛС-59-1Л по ГОСТ 1019—47 — для отливок щеткодержателей методом литья под давлением. Механические свойства: предел прочности — не менее 25 кГ/мм, удлинение — не менее 10%. При отливке этого сплава под давлением содержание свинца не должно превосходить 1,2% (хотя стандартом допускается содержание свинца 1,9%) во избежание появления трещин и недопустимой хрупкости отливки.

- Латунь листовая твердая марки Л-62 по ГОСТ 1019—47 — для прокладок между сердечником дополнительного полюса и ярмом.

- Труба латунная по ГОСТ 1019—47 — для изготовления наконечников для междукатушечных соединений и выводных кабелей.

- Медь марки МГТ — для выводов из катушек.

Щетки.

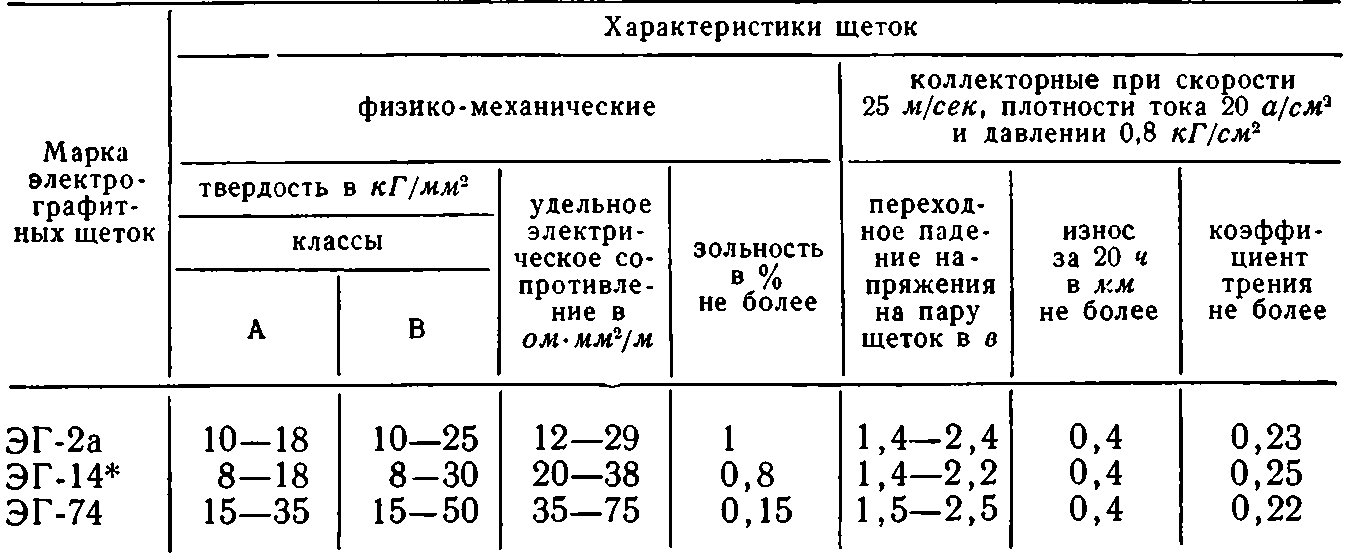

Испытание щеток должно производиться по ГОСТ 9506— 60. По размерам и конструкциям щетки должны изготовляться в соответствии с требованиями ГОСТ 8611—57. В табл. 7 приведены данные ГОСТа.

Таблица 7

Основные характеристики щеток в соответствии с ГОСТ 2332—63

* Применение более мягких щеток марки ЭГ-14 на отдельных типах двигателей может быть допущено лишь после тщательной эксплуатационной проверки.

Усилие вырывания токоведущего провода из тела щеток (для применяемых размеров) должно быть не менее 12 кГ.

Электрографитированные щетки ЭГ-2А и ЭГ-14 рекомендуются Всесоюзным научно-исследовательским институтом электромеханики для плотности тока 10—12 а/см2 и окружной скорости 40—45 м/сек, а щетки ЭГ-74 — для плотности тока 10—15 а при окружной скорости 50 м/сек. Удельное нажатие на щетки для условий вибрации может быть повышено до 500 Г/см2.

Фактические удельные нажатия, принимаемые в тяговых двигателях с опорно-рамной подвеской, составляют 400 Г/см2. Допустимый износ щеток составляет примерно 25 мм в двигателях новой и 20 мм в двигателях старой серии.

Стендовые испытания в соответствии со стандартом ведутся при большей скорости, плотности тока и давлении, чем фактические значения этих показателей в эксплуатации. Если привести данные стандарта к средним эксплуатационным условиям, то предельный износ щеток не должен превосходить 0,1—0,12 мм в сутки, что соответствует примерно полугодовому сроку службы. К сожалению, из-за отдельных недостатков исполнения коллекторов и применения некоторыми эксплуатирующими организациями щеток с пониженными показателями фактический срок службы щеток не всегда достигает приведенных выше значений.

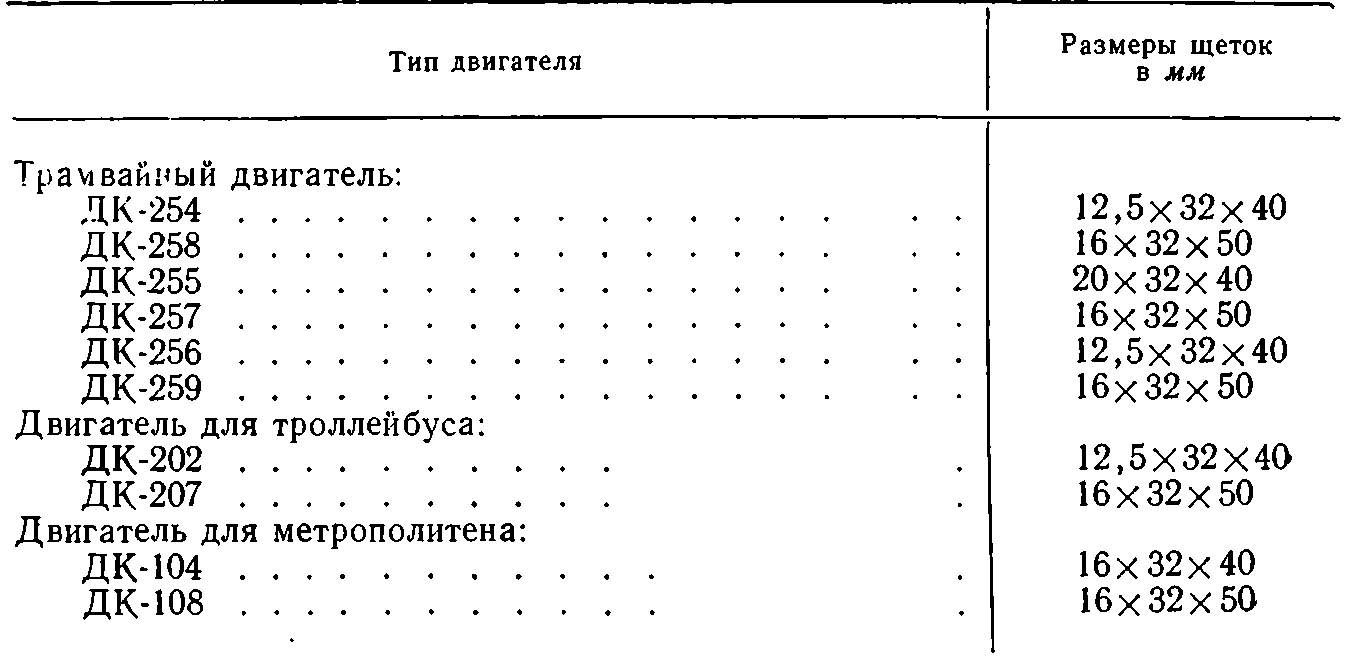

В двигателях для городского транспорта применяются щетки следующих размеров (табл. 8).

Таблица 8

Размеры щеток

Подшипники.

Номенклатура подшипников, применяемых в тяговых двигателях для городского транспорта, приведена в табл. 9.

Подшипники для двигателей вагонов метрополитена подвергаются дополнительному контролю способом травления поверхностей внутреннего и наружного колец и проверки их поверхностной структуры.

Номенклатура подшипников

Тип двигателя | Тип подшипника | |

со стороны привода | со стороны, противоположной приводу | |

Трамвайный двигатель: | 3086313 | 310 |

ДК-258 ... | 3086313 | 310 |

ДК-255 ... | 3H32310 | 310 |

ДК-257 ... | 3H32310 | 310 |

ДК-256 ... | 3H32310 | 310 |

ДК-259 ... | 3H32310 | 310 |

Двигатель для троллейбуса: | 3086313 | 3H32310 |

ДК-207 ... | 3086313 | 3H32310 |

Двигатель для вагона метрополитена серии Д ... | 3H32613 K1 | 3H62310 Т 1 |

То же, серии Е | 3H32613K1 | 3H62310 Т 1 |

Шариковые и роликовые подшипники изготовляются в соответствии с ГОСТ 3478—54; 520—55; 3325—55; 3395—57 и др.

Прочие конструктивные материалы.

В кронштейнах щеткодержателей применяется опрессовка пальца изоляционной пластмассой типа «изодин» по ВТУ МЭС ЭП ОИИ 503 034—53.

Для обеспечения надлежащей поверхностной изоляции и удобства эксплуатации на пальцы щеткодержателей насаживаются специальные фарфоровые изоляторы, выполненные по ГОСТ 5862—51 и ВТУ МЭП ОАА 528 004—53.

Уплотнение крышек коллекторных люков выполнено с применением губчатой резины толщиной 5 мм по техническим условиям MX 1206—55Р.

С целью предохранения выводного кабеля от повреждения при прохождении через отверстие в остове применяются резиновые втулки, выполненные из резины 1432 ТУ МХП 1168—58.

Присоединение обмотки к коллектору осуществляется при помощи припоев: в двигателях с изоляцией класса В пайка осуществляется припоем ПОС-61 (двигатель ДК-104) и ПОС-40 (двигатели остальных типов), а в машинах с кремний-органической изоляцией — припоем ПСр-3Кд. Пайка бандажей в двигателях с изоляцией класса В производится припоем ПОС-40 (в двигателях ДК-104 — чистым оловом), а в двигателях с изоляцией класса F и Н — припоем ПСр-3.

Закрепление крепежных деталей производится при помощи отгибных и пружинных шайб.

Применяются пружинные шайбы группы нормальной и тяжелой по ГОСТ 6402—61.

Вспомогательные материалы.

При подготовке лаков, компаундов и эмалей применяется ряд растворителей и сиккативов: толуол, ксилол и др. Некоторые сведения об этих материалах будут приведены в разделе, посвященном технологии производства двигателей. При изготовлении катушек применяются выравнивающие замазки; замазки применяются также в качестве уплотнителя болтов, крепящих полюса.

Для крепления междукатушечных соединений и уплотнения коллектора применяются крепящие и уплотнительные хлопчатобумажные и стеклянные шнуры.

При изготовлении коллекторных манжет производится промазка особыми лаками пресс-форм и слоев формовочного миканита.

Ряд вспомогательных материалов применяется также для очистки деталей, промывки подшипников и пр.

Крепежные детали диаметром до 12 мм подвергаются антикоррозийному гальваническому покрытию, цинкованию в цианистом электролите. Толщина гальванического покрытия 10—15 мк.

В качестве растворителей применяются: толуол по ГОСТ 4809—49, сольвент по ГОСТ 1928—50, бензин по ГОСТ 443—50, уайт-спирит по ГОСТ 3134—52 и ксилол по ГОСТ 10465—39.

Ряд изоляционных материалов, применяемых в тяговых двигателях, может храниться ограниченное время. Предельное время хранения перед применением указано в некоторых стандартах и технических условиях.

В частности, в соответствии с ГОСТ 6122—60 формовочный миканит должен сохранять способность к формованию в течение трех месяцев со дня отправки с предприятия-поставщика.

Предельные сроки хранения должны учитываться при заказе материала и при использовании материалов, которые длительное время хранились без контроля их качества.