Конструкция тяговых двигателей для всех видов городского транспорта базируется (как в СССР, так и за рубежом) на близких конструктивных принципах и отличается лишь системой подвески и конструкцией отдельных деталей.

На рис. 7 представлен типовой чертеж двигателя для городского транспорта с указанием допусков и посадок.

Вал.

Вал двигателя изготовляется из термически обработанной стали марки 45.

Пакет якоря.

Пакет набирается из листов электротехнической стали марки Э13 толщиной 0,5 мм, изолированных между собой бакелитовым лаком или лаком (эмалью) № 202 или 302.

Для лучшего закрепления пакета его крайние листы общей толщиной 10—15 мм выполняются из листовой стали толщиной 1 мм и склеиваются между собой. Точность размеров штампованных листов при надлежащем состоянии штампов соответствует примерно второму классу точности (осевое отверстие).

При шихтовке пакета следует считаться с тем, что фактический размер паза по ширине (в пакете) уменьшается на 0,2 мм в сравнении с номинальным значением (у одного листа).

Сердечник якоря.

Сердечник представляет собой пакет якоря, напрессованный на вал и закрепленный при помощи передней и задней нажимных шайб.

Рис. 7. Допуски и посадки в т. д.

Нажимные шайбы представляют собой обработанные отливки из стали 25ЛК.

Крепление сердечника на валу осуществляется за счет натягов напрессованных нажимных шайб, выполненных с прессовой посадкой. Соответственно отверстия в шайбах и посадочные места на валу обрабатываются по второму классу точности.

Вентиляционные отверстия в пакете и нажимных шайбах (а также в коллекторе) выполняются таким образом, чтобы скорость воздуха в них составляла 15 м1сек при проходе через них 0,3 общего объема вентилирующего воздуха.

Посадки нажимных шайб (а также коллектора) выбраны так, чтобы обеспечить надлежащую запрессовку пакета.

Сердечник подвергается балансировке при помощи стальных грузов, привариваемых к нажимным шайбам.

Коллектор.

Коллектор представляет комплект изолированных медных пластин, скрепленных изолированными нажимными шайбами, выполненными из стальных отливок (из стали марки ЛК25). В машинах прежних выпусков применялась твердотянутая коллекторная медь с твердостью 75НВ по ГОСТ 3568—47.

В 1964 г. началось внедрение коллекторных пластин из кадмиевой меди с твердостью 85НВ по ГОСТ 4134—48.

Как показали проведенные испытания, кадмиевая медь отличается большей износоустойчивостью, чем обычная твердотянутая медь. Есть основания полагать, что срок службы коллекторов из кадмиевой меди возрастет примерно в 2 раза по сравнению со сроком службы ранее выпускавшихся коллекторов. Марка коллекторного миканита зависит от класса изоляции двигателя. При изоляции класса А и В применяется коллекторный миканит марки КФШ по ГОСТ 2196—54, а при изоляции класса F и Н — коллекторный миканит на амофосе марки КФА или миканит КФШ.

Изоляционные манжеты, изолирующие комплекты коллекторных пластин от нажимных шайб, изготовляются из формовочного миканита марки ФФША.

В дальнейшем для двигателей с кремний-органической изоляцией намечается применить формовочный миканит на кремний- органических связующих. Миканит этой марки в настоящее время обладает еще рядом недостатков, ограничивающих его применение.

Механическая обработка и формовка коллектора проводится по особому технологическому процессу, описанному в главе III.

После формовки комплекта коллекторных пластин его закрепление осуществляется посредством коробки, шайбы и гайки коллектора. Гайка после окончательного закрепления стопорится специальным стопором.

При изготовлении коллекторов должна быть обеспечена его монолитность и стабильность его формы в процессе эксплуатации. Давление на боковую поверхность коллекторного (межламельного миканита) должно быть 500—600 кГ/см, а удельное давление на миканитовые манжеты при запрессовке коллектора — не более 600 кГ/см2. Напряжение в меди не должно превосходить 2400 кГ/см2 при обычной меди и 2800 кГ/см2 при кадмиевой меди. Фактические удельные давления и напряжения в коллекторах двигателей для городского транспорта составляют соответственно 490 кГ/см2 (для миканита) и 2240 кГ/см2 (для меди), т. е. близки к предельно допускаемым для обычной меди.

Усилие запрессовки коллектора должно быть выбрано таким образом, чтобы давление на конические части по меньшей мере на 60% превосходило величину давления, обусловленного действием центробежных сил при испытательной скорости вращения, с тем чтобы в процессе эксплуатации комплект пластин был бы упруго зажат, а давление на манжеты и пластины коллектора не превосходило давления при первоначальной запрессовке и формовке коллектора.

При изготовлении коллекторов должен тщательно соблюдаться технологический процесс механической обработки, запрессовки и формовки. Желательно проводить динамическую формовку посредством многократных нагревов и подтяжки коллекторов на готовом якоре после его вращения в течение 20—30 мин при предельной скорости.

К сожалению, в эксплуатации все же наблюдаются случаи нарушения монолитности коллекторов, что приводит к необходимости внеочередных ремонтов.

Весьма перспективной следует считать конструкцию коллектора с пластмассовым креплением.

На рис. 8 представлен коллектор подобного типа для трамвайного двигателя ДК-257.

Комплект коллекторных пластин вместе с армирующим кольцом и стальной втулкой опрессовывается пластмассой на стеклянной основе типа АГ-4.

Процесс запрессовки предусматривает предварительное изготовление пластмассового кольца-заготовки и последующую запрессовку всего коллектора. Армирующее кольцо толщиной 6 мм изготовляется из стали с повышенными механическими свойствами.

Коллектор с пластмассовым креплением при надлежащем изготовлении обладает монолитностью; максимальное число оборотов, которое может выдержать эта конструкция до разрушения, достигает 8000 в 1 мин. Коллектор на пластмассе практически нельзя ремонтировать (с заменой комплекта пластин), потому целесообразно сочетать пластмассовое крепление с применением кадмиевой меди, обладающей высокой износоустойчивостью.

Коллектор напрессовывается на вал с легкопрессовой посадкой. После посадки коллектора производится изоляция нажимных шайб для последующей укладки лобовых частей обмотки якоря.

Изоляция нажимных шайб состоит из трех слоев гибкого миканита толщиной 0,5 мм.

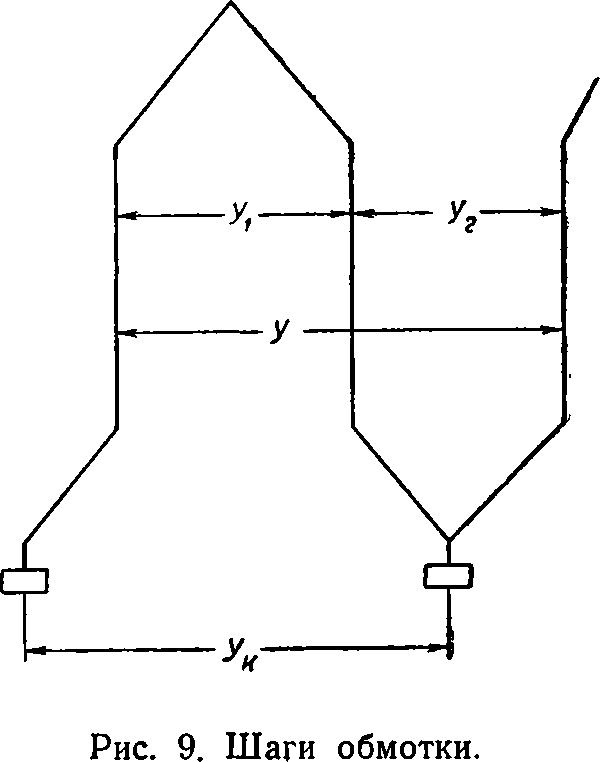

Якорь и его обмотка. После подготовки сердечника можно приступить к укладке обмотки. Предварительно должны быть определены шаги обмотки по пазам и коллектору.

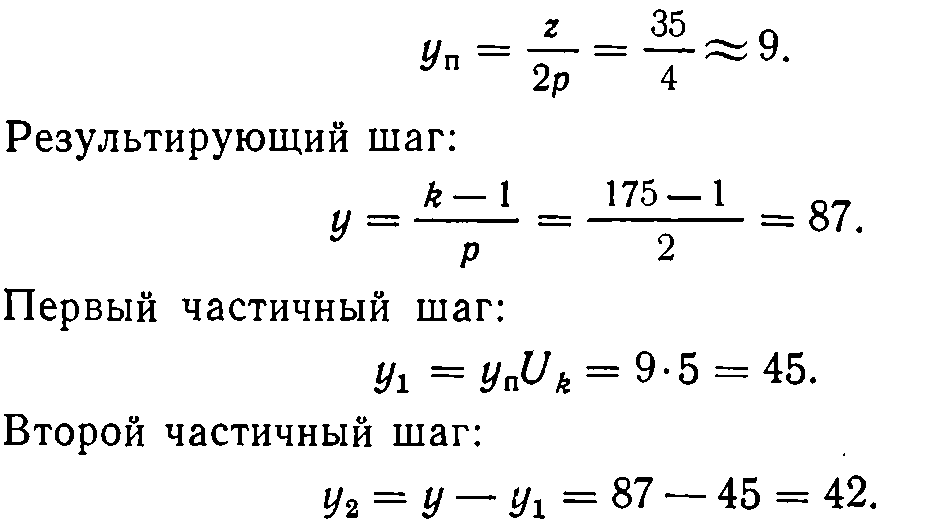

При волновой неразрезной обмотке шаг по пазам определяется из равенства:

![]()

Результирующий шаг по коллектору при волновой обмотке равен:

Шаг по пазам:

Значения шагов обмотки для двигателей городского транспорта приведены в табл. 5.

Таблица 5

Значения шага обмотки

Тип двигателя | Число пазов | Число сторон катушки в пазу | Число коллекторных пластин | Шаг по пазам | Результирующий шаг по коллектору | Первый частичный шаг | Второй частичный шаг |

ДК-254 | 35 | 8 | 139 | 1-9 | 1-70 | 32 | 37 |

ДК-255 | 39 | 6 | 117 | 1-10 | 1-59 | 27 | 31 |

ДК-256 | 39 | 10 | 195 | 1-10 | 1-98 | 45 | 52 |

ДК-257 | 35 | 8 | 139 | 1-10 | 1-70 | 36 | 33 |

ДК-258 | 35 | 8 | 139 | 1-10 | 1-70 | 36 | 33 |

ДК-259 | 35 | 10 | 175 | 1-10 | 1-88 | 45 | 42 |

ДК-202 | 39 | 10 | 195 | 1-10 | 1-98 | 45 | 52 |

ДК-207 | 35 | 10 | 175 | 1-10 | 1-88 | 45 | 42 |

ДК-104 | 47 | 6 | 141 | 1-12 | 1-71 | 33 | 37 |

ДК-108 | 35 | 10 | 175 | 1-10 | 1-88 | 45 | 42 |

Укладка катушек якоря в пазы и последующие технологические операции обмотки проводятся в соответствии с технологическим процессом (глава III).

Предварительно должны быть выполнены катушки якоря, которые для двигателей городского транспорта выполняются в виде формованных из прямоугольной обмоточной меди одновитковых или двухвитковых элементарных катушек, соединяемых общей изоляцией в общую катушку, состоящую из UK элементарных катушек (секций).

Размеры прямолинейной (пазовой) части якоря превышают длину пакета якоря на 30 мм. Размеры лобовых частей определяются на основе геометрического расчета.

Концы катушек якоря выполняют таким образом, чтобы они после обмотки несколько выступали из петушков коллектора.

Места соединения катушек якоря с коллектором лудят соответствующим припоем.

Обмотка якоря выполнена либо из голой шинной меди, изолированной микалентой толщиной 0,08—0,1 мм, либо из проводов с двойной изоляцией из стеклопряжи, подклеенной к медному стержню, либо глифталиевым лаком (провода марки ПСД и ПСДТ, изоляция класса В и F), либо кремний-органическим лаком (провода, марки ПСДК и ПСДКТ, изоляция класса Н).

Формованные катушки якоря изолируются в пазовой части относительно сердечника тремя слоями микабумаги толщиной 0,2 мм при напряжении 550 в и четырьмя слоями при напряжении 750 в при изоляции класса В и стекломикалентой толщиной 0,15 мм в четыре слоя при напряжении до 550 в и в пять слоев при напряжении 750 в при изоляции класса F и Н.

Общая эффективная толщина изоляции паза составляет 0,6 мм при напряжении 550 в и 0,8 мм при напряжении 750 в. Катушки якоря, включая лобовые части, дополнительно изолируются и закрепляются при помощи стеклоленты толщиной 0,15 мм и шириной 20—25 мм.

Обмотка якоря удерживается при вращении клиньями из текстолита марки Б по ГОСТ 2910—54 (при классе В) и стеклотекстолита марки СТЭФ (при классе F и Н) толщиной 5 мм. Лобовые части (а также пазовые части обмоток в машинах старых типов) закрепляются бандажами из бандажной проволоки.

Бандажи изолируют от обмотки якоря прокладками из гибкого миканита соответствующей марки и класса нагревостойкости.

Концы катушек якоря припаиваются к коллекторным пластинам при помощи оловянно-свинцовистого припоя ПОС-61 (двигателя класса В) либо чистым оловом или серебряно-кадмиевым припоем (двигатели класса F и Н).

После обмотки якоря, наложения бандажей или установки клиньев, сушки и пропитки якоря, дорожки коллектора и динамической балансировки якоря производится напрессовка вентилятора и монтаж подшипников.

Вентиляторы всех современных тяговых двигателей изготовляются литыми из силумина марки АЛ-2. Литой диск вентилятора приклепывается к стальной втулке, которая насаживается на вал с прессовой при легкопрессовой посадке. Обмотанный якорь с вентилятором представляет собой законченное комплектное изделие, предназначенное после монтажа подшипников для сочленения с индуктором и подшипниковыми щитами.

Индуктор.

Индуктор состоит из станины, на которой укреплены сердечники и катушки главных и дополнительных полюсов. Катушки главных и дополнительных полюсов соединены друг с другом межкатушечными соединениями. Выводы катушек главных полюсов делают вне машины при помощи выводных кабелей; один из выводов группы из двух катушек добавочного полюса соединяется с соответствующим щеткодержателем, а второй выводится вне машины.

Станина двигателя круглой формы выполняется либо в виде стальной отливки, либо в виде сварной конструкции из стального сварного цилиндра (с вырезанными коллекторными люками и отверстиями для выхода воздуха), к которому приварены кронштейны для подвески двигателя па раме кузова или тележки.

Механическая обработка станины проводится по второму классу точности для посадочных мест щитов и по третьему классу точности для мест крепления сердечников главных и добавочных полюсов. Сердечник главного полюса представляет собой комплект штампованных листов толщиной 1,5 мм из стали марки Ст.2, спрессованных при давлении 30 т и закрепленных при помощи крайних листов толщиной 5 мм и заклепок диаметром 12 мм. После прессовки и сборки производится фрезеровка острых углов сердечника полюса с тем, чтобы облегчить установку катушки и исключить возможность повреждения изоляции катушки на углах.

В некоторых двигателях городского транспорта принята эксцентрическая форма наконечника полюса, при которой величина воздушного зазора между полюсом и якорем плавно возрастает по мере удаления от центра полюса. В троллейбусных двигателях и в двигателях для метрополитена типа ДК-202 и ДК-Ю4 воздушный зазор возрастает соответственно с 1,5 до 5,7 мм, а в двигателях ДК-207 и ДК-Ю8 с 3,25 до 9 мм.

Эффективное полюсное перекрытие, т. е. отношение эффективной полюсной дуги к полюсному делению, равно 0,63:0,65.

В двигателях для трамвая и вагона метрополитена типа Е полюс крепится к станине двумя шпильками, а в двигателях для троллейбусов и вагона метрополитена типа Д — тремя.

Конструкция полюса предусматривает крепление либо путем завертывания шпилек в резьбовое отверстие в пакете, либо путем завертывания в специальный стержень, вставляемый в сердечник полюса.

Перед монтажом главных катушек на полюс устанавливаются специальные рамки, которые увеличивают опорную поверхность катушки и способствуют лучшему ее закреплению. Сердечники дополнительных полюсов выполнены из литой или кованой заготовки, подвергнутой механической обработке.

Перед монтажом добавочных катушек на полюс устанавливается немагнитная латунная прокладка, увеличивающая опорную поверхность катушек и пружинные рамки, которые должны обеспечить упругое крепление катушек между наконечником добавочного полюса и станиной.

При установке главных и добавочных полюсов необходимо придать им правильное положение относительно якоря (щеткодержателей), а также относительно друг друга.

Ось добавочного полюса не должна отклоняться от оси окна щеткодержателя более чем на 1 мм. Большее отклонение может привести к нарушению правильности реверсирования и к ухудшению коммутации.

Расстояние между наконечниками главных и добавочных полюсов не должно отличаться от номинального более чем на 1,5 мм.

При практических измерениях из-за неровностей листов полюса и якоря после штамповки и сборки измеряемый плоскими металлическими щупами воздушный зазор оказывается несколько ниже номинального.

Катушки добавочных полюсов электродвигателей всех типов, за исключением трамвайного двигателя ДК-254, выполняются из шинной неизолированной меди, наматываемой на ребро. Изоляция между витками делается из асбестовой бумаги толщиной 0,3 мм.

После намотки к катушке медно-фосфористым припоем припаивается вывод, выполненный либо в виде медной шины (двигатели ДК-255, ДК-256, ДК-257, ДК-259), либо в виде отрезка кабеля марки ПС-3000 (двигатели ДК-254, ДК-258, ДК-202, ДК-104) или марки РКГМ (двигатели ДК-207, 108). Наружная изоляция катушки состоит из внутренней стягивающей ленты — киперной в двигателях с изоляцией класса В или стеклянной при изоляции F и Н. Основная изоляция состоит из трех слоев мика- ленты толщиной 0,17 мм, накладываемой в полнахлеста, при напряжении 550 в и четырех слоев при напряжении 750 в.

Для обмоток с изоляцией класса В применяется микалента на бумажной основе марки ЛФЧ, а при изоляции класса F и Н применяется стекломикалента на кремнийорганических связующих.

Катушки после наложения основной изоляции дополнительно скрепляются киперной лентой в полнахлеста при изоляции класса В или стеклянной лентой в полнахлеста при изоляции класса F и Н.

Крайние витки и выводы из катушек дополнительно закрепляются скобами, изолируются прикладками и выравниваются дополнительной изоляцией.

Катушки с изоляцией класса В компаундируются, а катушки с изоляцией класса F и Н пропитываются лаком К-47 или промазываются эмалью ПЭК-22 и покрываются снаружи эмалями.

Большинство катушек главных полюсов выполняется для системы смешанного возбуждения при разных соотношениях числа витков и размеров катушек последовательного и параллельного возбуждения, которые наматывают отдельно. При небольшом объеме параллельных катушек последние могут наматываться поверх последовательной обмотки.

Катушки последовательного возбуждения в двигателях ДК-104, ДК-108, ДК-255 и ДК-257 — двухслойные, в двигателях ДК-254 и ДК-258 — многослойные, а в двигателях ДК-256, ДК-259, ДК-202 и ДК-207* — однослойные. Последовательные катушки (кроме катушек двигателей ДК-254 и ДК-258) изготовляются из неизолированной шинной меди, намотанной плашмя. Катушки двигателей ДК-254 изготавливаются из прямоугольного провода марки ПБД, а катушки двигателя ДК-258 — из прямоугольной меди марки ПСД. Межвитковая изоляция катушек из шинной меди выполнена из асбестовой бумаги толщиной 0,3 мм.

* В двигателе последовательно-параллельного возбуждения — двухслойные.

Катушки независимого возбуждения выполнены из круглого обмоточного провода марки ПЭЛБО в двигателях ДК-202 и марки ПСД и ПСДТ — ПСДКТ — в двигателях ДК-257, ДК-258, ДК-259, ДК-207 и ДК-208. Обмотка параллельного возбуждения двигателя ДК-256 выполнена из провода марки ПБД, а двигателя ДК-259 — из провода марки ПСД.

Изоляция последовательной и параллельной катушек выполнена в виде миканитовых рамок и шайб, а изоляция подмагничивающих катушек двигателя ДК-108 выполнена в виде непрерывной изоляции микалентой (в дополнение к изолирующим прокладкам).

Изоляция между последовательной и параллельной катушками должна быть рассчитана по меньшей мере на полное напряжение сети. Кроме того, необходимо оценить величину трансформаторной э. д. с. в параллельной обмотке при нестационарных режимах и резких изменениях главного поля и в случае необходимости дополнительно изолировать эту обмотку. После сборки последовательной и параллельной катушек производятся наложение общей изоляции относительно корпуса, сушка и пропитка катушек. Целесообразно также в катушках с кремнийорганической изоляцией производить промазку между витками кремний-органическими эмалями в процессе намотки.

При изготовлении катушек выполняют также дополнительную изоляцию выводов, закрепление крайних витков, выравнивание витков и заполнение пустот специальными замазками. После отделки и маркировки катушек производится их сборка с сердечниками на станине и выполняется монтаж междукатушечных соединений.

В двигателях с катушками, у которых выводы производятся кабелем, междукатушечные соединения осуществляются путем надлежащего соединения этих кабелей и наложения изоляции.

Катушки с неизолированными выводными клеммами соединяются между собой при помощи шин и кабелей.

Сборка индуктора завершается монтажом выводных кабелей, которые через резиновые втулки вводят внутрь машины и присоединяют к катушкам, а после монтажа переднего щита один из выводных концов от каждой группы катушек добавочных полюсов присоединяют к щеткодержателям.

Подшипниковые щиты, щеткодержатели.

Подшипниковые щиты выполняются из стальных отливок и сочленяются со станиной посадкой![]() , крепление щита к станине производится при помощи 4—6 болтов. Обработка щитов в местах посадки наружной обоймы шариковых и роликовых подшипников выполняется с посадкой А для шариковых подшипников и с посадкой П для роликовых подшипников при шестом классе чистоты.

, крепление щита к станине производится при помощи 4—6 болтов. Обработка щитов в местах посадки наружной обоймы шариковых и роликовых подшипников выполняется с посадкой А для шариковых подшипников и с посадкой П для роликовых подшипников при шестом классе чистоты.

К подшипниковым щитам крепятся крышки, ограничивающие осевое перемещение подшипников, создающие камеры для смазки и гидравлическое уплотнение между валом, которое препятствует вытеканию смазки из подшипниковой полости. Номинальный зазор между вращающимся валом (или напрессованной на него втулкой) и крышкой подшипника равен 0,3 мм. Увеличение этого зазора в эксплуатации до 0,4—0,45 мм может привести к вытеканию смазки.

На подшипниковых щитах укрепляются также вентиляционные патрубки и щеткодержатели. Щеткодержатель состоит из собственно щеткодержателя и кронштейна.

Кронштейн представляет собой стальную отливку или поковку, в которую запрессовывается изолированная пластмассой шпилька с разрезной втулкой. На опрессованную шпильку насаживается цилиндрический фарфоровый изолятор.

К корпусу кронштейна крепится корпус собственно щеткодержателя, представляющего собой отливку под давлением из латуни марки ЛС-59. В корпусе щеткодержателя закреплено нажимное устройство, состоящее из плоской спиральной пружины из стали У8А, специальной втулки для крепления и поворота хвостовика пружины и нажимного пальца. Регулирование давления осуществляется поворотом и закреплением втулки. Нажимной палец соединяется с корпусом щеткодержателя при помощи плоского плетеного медного контактного соединения.

В гнезда щеткодержателей вставляются щетки марки ЭГ-2А (ЭГ-74) с арматурой и без нее.

Размеры окна в щеткодержателях под установку щеток выполняются с допусками по ширине +0,1 мм и длине +0,3 мм.

В двигателях ДК-258 ранее применялись также щеткодержатели с витыми цилиндрическими пружинами.

Давление на щетку выбирается исходя из удельного давления 400 Г/см2 и составляет для щетки 12,5x32 мм — 1,6—2 кг, а для щетки 16x32 мм — 2—2,5 кг.

При монтаже щеткодержателей их положение относительно оси добавочного полюса должно быть выдержано с указанной выше точностью (±1 мм). Необходимо также обеспечить равенство расстояний между щеткодержателями по окружности коллектора.

Одноименные щеткодержатели соединяются между собой кабелем сечением 16—25 мм2.

После сборки двигателя на щит монтируется патрубок с сеткой, служащей некоторой защитой от попадания пыли и грязи внутрь тягового двигателя.

Коллекторные люки закрывают крышками из листовой стали с натяжными рукоятками и уплотнением.