ГЛАВА IV

ИСПЫТАНИЯ

- Испытания исходных материалов и деталей двигателя

Технический уровень, качество и надежность тяговых двигателей в значительной степени определяются правильной системой контроля применяемых исходных материалов, деталей, узлов и готового двигателя. Контроль исходных материалов необходим даже при наличии соответствующих сертификатов завода-поставщика, подтверждающих технические данные продукции.

Нужно учитывать, что применяемые в производстве тяговых двигателей лаки и эмали, сиккативы и пр. имеют ограниченный срок хранения. Случайная ошибка в маркировке может привести к применению материалов несоответствующего качества.

В настоящее время перед выдачей в производство на электромашиностроительных заводах производится контроль в соответствии с требованием стандартов и технических условий всех изоляционных материалов, лаков, эмалей, обмоточных проводов, сталей, материалов для отливок из цветных сплавов.

Производится также выборочный контроль подшипников, щеток, коллекторной меди, припоев и некоторых других материалов и полуфабрикатов.

В процессе производства непрерывно контролируются пропиточные лаки, находящиеся в цеховых емкостях.

В определенной последовательности проводятся также испытания двигателей и входящих в них деталей и узлов.

Кроме готовых двигателей в процессе производства испытаниям (проверке электрической прочности изоляции) подвергаются якорь и входящие в него детали и узлы, катушки, щеткодержатели и индукторы.

Кроме того, проводится проверка механической прочности коллекторов при повышенной скорости вращения, контролируются механическая обработка, качество обмоточных и сборочных работ.

Испытание якорей.

При изготовлении якорей и отдельных их деталей необходимо проверить состояние изоляции между витками и относительно корпуса, а также между коллекторными пластинами. Для этой цели проводятся соответствующие испытания. Кроме того, при контрольных операциях необходимо проверить правильность укладки и соединения обмоток, качество пайки, пропитки и отделки якоря.

Приведенные ниже значения испытательных напряжений относятся к вновь выпускаемым якорям, а также к якорям, прошедшим капитальный ремонт со сменой обмотки.

Испытание якорей, подвергавшихся частичному ремонту (смена отдельных катушек, смена бандажей), производится обычно напряжением равным 75% от соответствующего испытательного напряжения для вновь изготовляемой машины.

Испытание повышенным напряжением производится от регулируемого (желательно при помощи индукционного регулятора) повысительного трансформатора мощностью не менее 3 ква при частоте 50 гц.

При испытании должны выполняться все предписания правил техники безопасности.

Испытание катушек якоря.

Проводится контрольное испытание каждой катушки между витками напряжением 1000 в в течение 2—3 сек и испытание корпусной изоляции напряжением 4,5 кв для двигателей на напряжение 550 в и 6 кв для двигателей на напряжение 750 в в течение 30 сек. При испытании корпусной изоляции катушка закладывается в специальный электрод (коробочку). Кроме того, необходимо непрерывно контролировать электрическую прочность (испытанием до прибоя) корпусной изоляции, которая должна быть не ниже 8 кв для двигателей на напряжение 550 в и 10,5 кв для двигателей 750 в. Эти испытания проводятся периодически выборочно, но если электрическая прочность испытанных катушек окажется ниже нормы, то производственный процесс изготовления катушек должен быть остановлен до устранения причин, снижающих электрическую прочность изоляции.

Испытание коллектора.

Испытание коллекторных манжет относительно корпуса проводится напряжением 7 кв в течение 30 сек. Коллектор испытывается при повышенной скорости вращения. Значение этой скорости должно на 5—10% превышать испытательную скорость вращения готового якоря.

Изоляция между пластинами собранного коллектора испытывается дважды: после окончательной формовки и после насадки на сердечник.

При испытании на отсутствие замыканий между коллекторными пластинами испытательное напряжение подается последовательно к каждой паре соседних пластин. Загорание лампы (или звонок) укажет на наличие замыкания. При первом испытании величина напряжения — 450 в, при втором — 350 в.

Перед испытанием корпусной изоляции нужно замкнуть между собой коллекторные пластины при помощи проволоки, навитой в виде пружины, и присоединить электроды: один к коллектору, а другой к корпусу якоря, валу, шайбе.

При испытании нужно плавно поднять напряжение до 5,5 кв для номинального напряжения 550 в и до 6 кв при напряжении 750 в — при первом испытании и до 4,7 кв для номинального напряжения 550 в и до 5,2 кв для напряжения 750 в — при втором испытании со скоростью, позволяющей производить отсчет показаний вольтметра и поддерживать его в течение 1 мин. Явление короны во время испытаний допустимо и не должно являться показателем несоответствия изоляции нормам.

Межвитковая и корпусная изоляция якоря в целом в процессе обмотки подвергается многократным испытаниям, проверяются также правильность соединений обмотки и качество пайки.

Испытание межвитковой изоляции проводится на специальном трансформаторе повышенной частоты, вторичной катушкой которого служат секции якоря. Наличие в якоре замкнутых витков выявляется наложением поочередно на пазы якоря стальной пластины, притягивающейся под действием магнитного потока в случае замыкания витков.

Во время испытания необходимо пользоваться башмаками, соответствующими по диаметру испытываемым якорям.

При испытании нужно вращать якорь и следить, чтобы через пространство между башмаками трансформатора прошли все секции.

В последние годы начали внедряться новые методы испытания якорей и проверки изоляции между витками якоря. Прежние методы давали возможность создать в обмотке якоря электродвижущую силу, соответствующую лишь 10—20 в на виток.

Таким образом, при этом испытании выявляются лишь замкнутые витки, но не участки с изоляцией пониженной электрической прочности.

Новые методы позволяют увеличить величину испытательного напряжения между витками и выявить место с ослабленной межвитковой изоляцией.

Правильность соединений, в известной мере качество пайки, отсутствие обрыва контролируются посредством присоединения двух коллекторных пластин, отстоящих друг относительно друга на величину полюсного деления к источнику постоянного тока и измерения напряжения между соседними коллекторными пластинами. Если в обмотке нет дефектов, то падение напряжения между соседними коллекторными пластинами является (в пределах полюсного деления) практически постоянным. Если падение напряжения ниже среднего, то в обмотке или в коллекторе имеются замкнутые витки или пластины. Резкое повышение напряжения между пластинами свидетельствует о наличии обрыва обмотки (или о плохом контакте между обмоткой якоря и коллектором).

Испытания изоляции якоря в процессе его обмотки производятся в следующей последовательности:

- после укладки и осадки обмотки — испытание изоляции между витками и изоляции относительно корпуса при номинальном напряжении двигателя 550 в испытательным напряжением 3,7 кв, при напряжении 750 в — 4,2 кв;

- после пайки и обточки коллектора — испытание изоляции между витками и корпусной изоляции (якоря на 550 в — 3,2 кв и якоря на 750 в — 3,7 кв);

- после пропитки и шлифовки коллектора: испытание изоляции между витками и корпусной изоляции (якоря на 550 в —

- кв, якоря на 750 в — 3,2 кв).

Приведенные выше значения испытательных напряжений для готового якоря на 0,5—0,6 кв выше испытательного напряжения готового двигателя (2,2 и 2,7 кв соответственно для номинальных напряжений 550 и 750 в).

При повышении требований стандарта 2582 для величины испытательного напряжения готовых двигателей необходимо соответственно увеличить и величину напряжения при пооперационных испытаниях: после укладки обмотки — до 4,2—4,7 кв (соответственно для номинального напряжения 550 и 750 в), после пайки якоря — до 3,7—4,2 кв и готового якоря — до 3,2—3,7 кв.

Испытательное напряжение катушек якоря для двигателей на напряжение 550 в целесообразно довести до 5 кв.

Значения испытательных напряжений для других деталей при внедрении повышенных испытательных напряжений для готового двигателя могут быть оставлены без существенных изменений.

При контроле якоря проверяются также качество укладки бандажей и клиньев, длина и качество укладки лобовых частей, качество обработки и геометрические размеры коллектора и отделка якоря. В процессе пропитки измеряется также в нагретом состоянии сопротивление изоляции обмотки якоря, которое не должно быть ниже 5 Мом.

Особое внимание при контроле должно быть уделено качеству бандажей и клиньев. Число крепящих скобочек должно строго соответствовать чертежу, бандаж должен быть наложен с надлежащим натяжением, тщательно запаян и не выступать над уровнем бандажной канавки. Число витков и форма замков должны строго соответствовать чертежу. Бандаж должен быть изолирован от пакета якоря, что должно быть проверено испытанием бандажа относительно пакета напряжением 500 в (при ремонте 220 в).

Бандаж должен быть расположен на лобовых соединениях в полном соответствии с чертежом. Сдвиг бандажа к головкам лобовых частей может привести к сползанию бандажа. Наоборот, чрезмерное удаление края бандажа от головок может привести к отгибу лобовых частей под действием центробежных сил.

Нарушение изоляции между бандажом и пакетом, выступание бандажа над уровнем канавки, неправильное расположение крепящих скобочек могут привести к резкому увеличению потерь в бандаже и нарушению пайки.

Форма лобовых частей, особенно со стороны, противоположной коллектору, должна быть максимально приближена к цилиндрической. Для этого необходимо тщательно отработать форму катушки якоря и толщину изоляции, расположенной на нажимных шайбах якоря и между слоями обмотки.

Клинья, крепящие обмотку, должны плотно, без зазора, входить в паз. Допускается наружная проточка клиньев до диаметра пакета.

При изготовлении и приемке якоря необходимо также контролировать размеры, частоту обработки и концентричность коллектора, тщательность продорожки коллектора, прочистку межламельных канавок и закругления обращенных к ней краев пластины, качество отделки выступающей части изоляционного конуса.

Необходимо также (визуально) проверить качество пайки. Наличие свищей, плохо пропаянных мест недопустимо. При хорошем качестве пайки впаянная в коллектор обмотка якоря почти не очерчивается при осмотре с торца петушков.

При приемке якоря контролируются также размеры от торца вала до торца петушков, ширина петушков, размеры канавки, ширина и диаметр рабочей части коллектора.

Необходимо также контролировать размеры конической части вала со стороны привода. Желательно для этой цели применять пробки и калибры, согласованные с контрольным инструментом деталей, насаживаемых на вал (карданные и специальные муфты, шестерни и т. д.).

Испытание катушек главных и добавочных полюсов.

В процессе изготовления катушки подвергаются следующим испытаниям:

- проверке отсутствия короткозамкнутых витков. Эта проверка может производиться следующим образом. Испытуемая катушка в виде вторичной обмотки трансформатора устанавливается в магнитопроводе. Наличие короткозамкнутых витков проявится в виде увеличения тока и мощности первичной обмотки. Проверка числа витков и отсутствия короткозамкнутых витков может быть также проведена путем сравнения с эталонной катушкой и противовключением катушек трансформатора;

- проверке сопротивления катушек. Сопротивление параллельных катушек не должно отличаться от номинального более чем на ±7%, а последовательных (а также добавочных) более чем на ±6%.

Проверка электрической прочности катушек до их монтажа на остове не производится, так как трудно воссоздать при испытании индивидуальной катушки условия ее крепления в индукторе.

Таблица 16

Величины давлений

Размер щетки в мм | Давление в кГ | |

новая щетка | изношенная щетка | |

12,5x32x40 | 1,6—2,0 | 1,2—1,5 |

16x32x40 | 2,0-2,5 | 1,5—1,9 |

16х32х50 | 2,0-2,5 | 1,5—1,9 |

При приемке катушек проверяются также правильность маркировки, форма и размеры катушек и длина выводов и пр.

Испытание щеткодержателей.

После сборки щеткодержателя с кронштейном проверяется напряжением 6 кв в течение 1 мин электрическая прочность изоляции пальца щеткодержателя относительно кронштейна. Периодически необходимо проверять электрическую прочность щеткодержателя в нагретом состоянии до 70— 80° С при напряжении 5 кв.

При приемке щеткодержателя проверяется также давление, соответствующее новой и изношенной щетке.

Величина этих давлений представлена в табл. 16.

Испытание индуктора.

После установки и соединения катушек (но до изолировки междукатушечных соединений) производится измерение их сопротивления, проверка электрической прочности изоляции и полярности главных и добавочных полюсов. Отклонение величины сопротивления от номинальных значений должно быть для параллельных катушек ±7% и для последовательных катушек ±6%.

Испытание электрической прочности индуктора относительно корпуса производится:

при номинальном напряжении 550 в — напряжением 2,7 кв*в течение 1 мин;

при номинальном напряжении 750 в — напряжением 3,2 кв* в течение 1 мин.

Полярность полюсов должна соответствовать схеме индуктора.

Технологический процесс и методы контроля должны обеспечить надлежащее качество изготовления деталей механической части двигателя: станин, щитов, валов, крышек, щеткодержателей, сердечников полюсов.

* При введении повышенных испытательных напряжений для готового двигателя эти значения целесообразно повысить на 0,5 кв.

Особое внимание должно быть обращено на обработку деталей, связанных с установкой подшипников, на соблюдение размеров, указанных на чертеже в размерной цепи, определяющей отклонение скорости двигателя при вращении в разные стороны, и на соблюдение допусков при обработке отверстий в деталях, напрессовываемых на вал.

Следует иметь в виду, что определение соосности горловин станины после ее обработки весьма затруднено, и поэтому качество обработки станины определяется исходным процессом (расточка с одного установа) и непрерывным контролем оправки (при обработке за две операции). Биение оправки не должно превосходить 0,01—0,02 мм.

Аналогичные требования предъявляются к обработке щитов. Необходимо также тщательно контролировать класс чистоты обрабатываемых поверхностей.

Отклонение скорости вращения при реверсировании определяется в основном (при симметричной обмотке якоря) положением середины щетки относительно магнитной системы.

В размерную цепь, определяющую положение щетки относительно оси главных добавочных полюсов, входят: расстояние от центра окна щеткодержателя до оси шпильки кронштейна, размер между отверстиями для крепления кронштейна щеткодержателя и крепления щита к остову, размер между осью отверстия для крепления щита и осью отверстия в станине для болтов, крепящих главные полюса, и симметричность отверстий в полюсе относительно наконечников полюса. Эти размеры должны быть выдержаны с точностью до 0,2 мм с тем, чтобы положение оси щетки относительно главного полюса отклонялось от номинального не более чем на 1 мм.

Кроме того, должно быть соблюдено надлежащее расстояние между наконечниками главных и добавочных полюсов. Это расстояние в единой серии машин для городского транспорта должно быть равно 28±1 мм.

При выполнении этих требований смещение щеток с нейтрали магнитной системы (с учетом некоторой несимметрии якоря) не должно превосходить 2 мм, т. е. разница в скоростях двигателя при его вращении в разные стороны (при номинальном режиме) не должна превосходить 3—4%.

Закрепление пакета якоря и коллектора определяется соблюдением регламентированных натягов нажимных шайб и шайбы коллектора при их напрессовке на вал. Размеры отверстий в этих деталях (равно как и диаметры ступеней вала) должны тщательно контролироваться. Косвенным контролем величины натяга является проверка усилий при запрессовке. Надлежащему контролю должны подвергаться и другие детали тягового двигателя.

После сборки (до начала испытания) двигатель также подвергается контролю.

В первую очередь необходимо проверить установку щеткодержателей. Щетки должны находиться на рабочей части коллектора и по меньшей мере на 2 мм отстоять от начала закруглений пластин (у торца коллектора и канавки у петушков).

Линия щеток должна быть практически параллельна пластинам (смещение по всей длине рабочей части не более 1 мм). Щетки должны свободно перемещаться в гнезде, должно быть проверено удобство вытаскивания щеток.

Нажимной палец должен без перекосов и заеданий опираться на середину щетки. В случае необходимости должно быть проверено давление на щетку.

Биение коллектора в собранной машине (до испытания) не должно превосходить 0,02 мм. Расстояние от щеткодержателя до торцов петушков коллектора должно быть не менее 4 мм.

Якорь двигателя должен свободно вращаться рукой без заметного шума и стука подшипников. Все крепежные детали двигателя должны быть надежно закреплены.

Биение конца вала, проверяемое после испытаний, должно быть не более 0,07 мм.

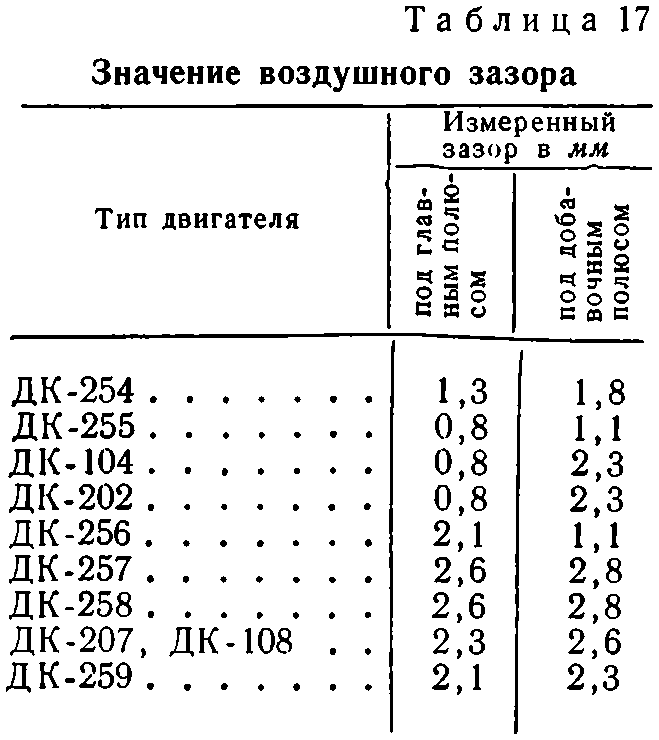

После сборки двигателя проверяется также величина междужелезного пространства (зазора) между якорем и полюсами. Из-за того что якорь и сердечники главных полюсов выполнены шихтованными, а также из-за того что плоским щупом измеряется зазор между цилиндрическими поверхностями, фактический зазор, измеренный щупом, оказывается меньше, чем расчетный воздушный зазор. Значения (минимальные) воздушного зазора, измеренные щупом, в двигателях единой серии должны соответствовать данным табл. 17.

После сборки контролируется также плотность прилегания крышек коллекторных люков.

В двигателях единой серии с одним шариковым (закрепленным) подшипником отсутствует возможность аксиального перемещения якоря. Лишь в двигателях ДК-104 — ДК-108 с роликовым подшипником с нижним упорным кольцом имеет место небольшой (0,1—0,3 мм) аксиальный зазор в самом подшипнике.

После сборки периодически проверяются также габаритные и установленные размеры двигателя, особенно те, которые подлежат контролю в соответствии с указаниями на габаритном чертеже. Завершающей операцией сборки двигателя и подготовки его к испытаниям является притирка щеток. Эта операция должна проводиться с особой тщательностью при помощи стеклянной бумаги № 100—120 (ГОСТ 5009—521).

В процессе притирки концы стеклянной бумаги, выступающие из щетки, должны плотно прижиматься к коллектору с тем, чтобы притираемая часть щетки точно соответствовала цилиндрической поверхности коллектора.

После предварительного испытания двигателя следует проверить качество притирки. На щетке по всей ее ширине должны быть видны следы приработки щетки к коллектору. Не менее 50% поверхности прилегания щетки к коллектору должны иметь следы износа (пришлифовки).

Следует иметь в виду, что плохая притирка щеток может исказить результаты испытаний и, в частности, измерение скорости вращения двигателя и проверку точности реверсирования.

Предварительно перед началом испытаний двигатель обычно проверяется в течение 30—40 мин при работе без нагрузки и скорости вращения 1500—2000 об/мин. При этом контролируется работа подшипников, уровень вибраций, работа коллектора.

Должна быть проверена и степень притирки щеток к коллектору.

После предварительной приемки двигатель может быть предъявлен к испытаниям.