Рис. 84. Намоточный станок типа ДКЭ-5

При изготовлении коллекторов используется следующее оборудование и технологическая оснастка:

а) кольца и плашки для запрессовки пластин коллектора «в кольцо»;

б) оправки и приспособления для обработки комплекта медных пластин (расточка «ласточкиного хвоста»);

в) гидравлические прессы для запрессовки деталей коллекторов на различных стадиях технологического процесса;

г) печи для запечки коллекторов;

д) станки для испытания коллекторов при максимальной скорости вращения;

е) испытательное оборудование, технологическая оснастка для изготовления коробок, нажимных конусов и прочих деталей.

Кольца и плашки.

Для изготовления коллекторов двигателей единой серии могут применяться кольца и плашки в соответствии с рис. 85.

Кольца выполняются в виде цилиндров из стали 40Х, а плашки изготовляются из стали 40Х или из специального чугуна с конусностью 4°. Все детали, входящие в комплект колец и плашек, должны быть выполнены и содержаться особо тщательно с тем, чтобы обеспечить равномерное давление на комплект коллекторных пластин.

Величина давления при запрессовке «в кольцо» (при принятых размерах оснастки) составляет около 45 т, что соответствует удельному давлению между коллекторными пластинами 500 кГ/см2.

Приспособления для механической обработки комплекта пластин.

При механической обработке комплекта коллекторных пластин чрезвычайно важно обеспечить правильность взаимного положения «ласточкиных хвостов». Для этой цели обработка может производиться с применением разжимной оправки (после расточки одной стороны оправка переворачивается и обрабатывается второй «ласточкин хвост»).

При этом необходимо обеспечить, чтобы биение оправки не превосходило 0,02 мм, а центры оправки и зажимные конусы обеспечивали совпадение осей при повороте оправки.

На некоторых заводах обработка коллекторов производится в четырехкулачном патроне. При обработке первого «ласточкиного хвоста» одновременно производится контрольная проточка кольца. После переворачивания кольца перед проточкой второго хвоста производится тщательная выверка кольца по контрольной проточке.

Запрессовка коллекторов производится на гидравлических прессах с давлением до 50—60 т. При запрессовке необходимо обеспечить равномерное распределение давления по прессуемой площади. Перекосы при движении пресса и приложении давления совершенно недопустимы.

Выпечка коллекторов производится в печах с электрическим или пароэлектрическим нагревом при температуре печи до 200° С. Загрузка и выкатка деталей из печи производится при помощи механизированных тележек.

Испытание коллектора с предельной скоростью вращения производится в специальном станке-приспособлении с надлежащей защитой на случай разрыва коллектора.

Рис. 85. Кольца и плашки для запрессовки коллекторных пластин

а — комплект; б — кольцо; в — плашка

Обычно коллектор насаживается на вертикальный вал, который через систему передач вращается регулируемым двигателем постоянного тока. Вокруг коллектора располагаются нагревательные элементы, обеспечивающие нагрев коллектора до 140—160° С.

Кроме перечисленных выше основных приспособлений и оборудования при изготовлении коллекторов применяется также другая технологическая оснастка: штампы для штамповки коллекторных пластин и межламельной изоляции, приспособления для фрезеровки и лужения шлицев пластин, технологическая оснастка для обработки коробок и нажимных конусов, испытательные средства для испытания корпусной и межламельной изоляции, плиты для сборки коллекторных пластин в «кольцо», специальный режущий и мерительный инструмент.

Оборудование и приспособления для изготовления штампованных деталей

Основными деталями тяговых двигателей, изготовляемыми методом холодной штамповки, являются листы пакета якоря и главного полюса. Штамповка производится обычно на эксцентриковых прессах.

При применении компаундных (совмещенных) штампов вырубное усилие для листа якоря двигателя единой серии составляет 93 т и для листа полюса 45 т.

Современные прессы с подобным усилием обеспечивают до 50 ударов в минуту.

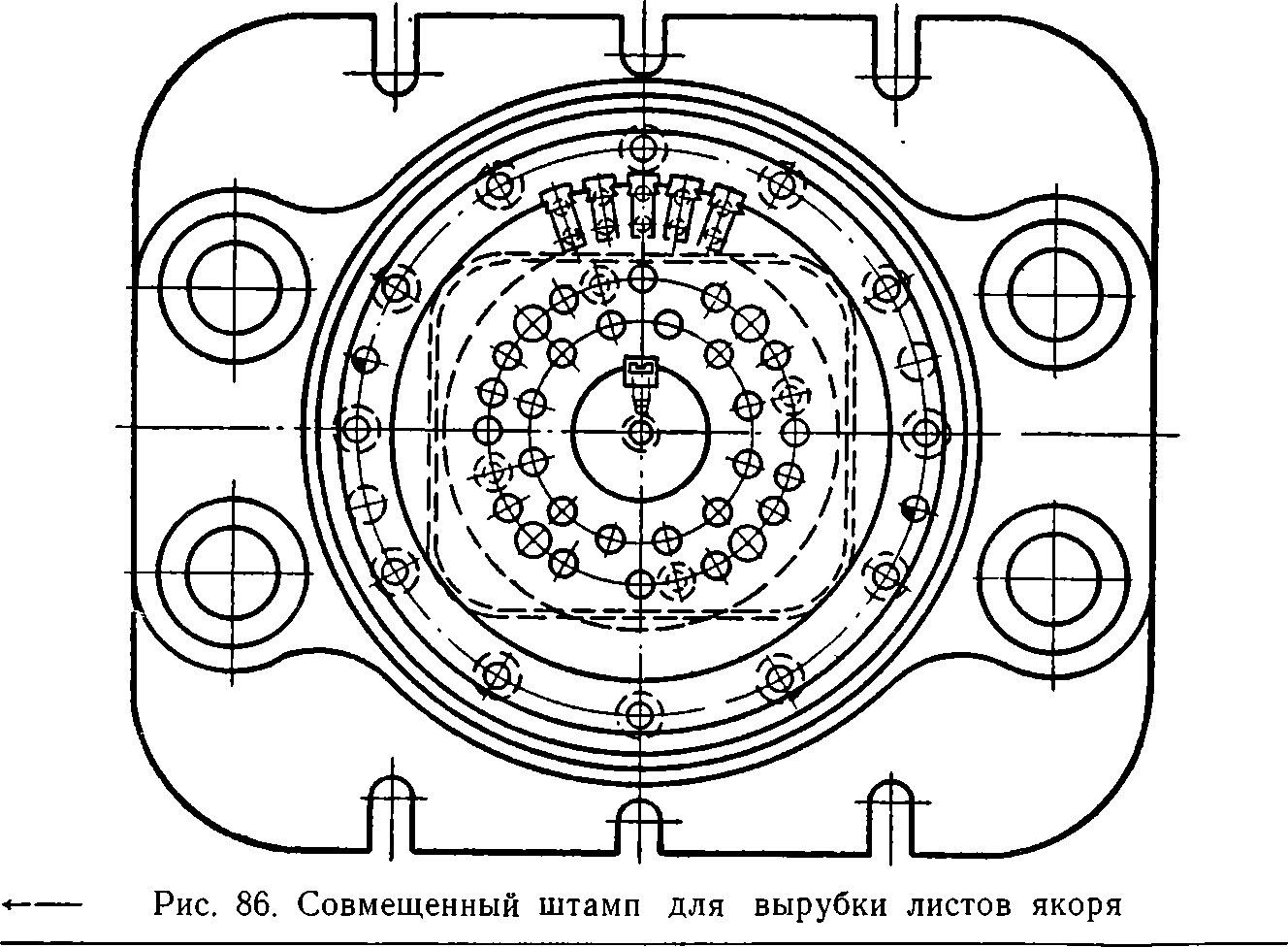

На рис. 86 приведена конструкция совмещенного штампа для листа якоря.

Отходы при штамповке проваливаются в отверстие матрицы. При этом в процессе работы штампа пуансон углубляется в отверстие матрицы на 1—2 мм при зазоре между матрицей и пуансоном для листов толщиной 0,5 мм около 0,015 мм.

В рабочей части стенки матрицы высотой 5—7 мм параллельны, далее отверстие матрицы расширяется для свободного прохождения отходов.

Срок службы современного штампа, выполненного из стали ЭХ-12 с припусками на перешлифовку 5 мм, достигает 3 млн. ударов и более. При изготовлении штампов и штамповке листов пакета якоря стремятся к тому, чтобы осевое отверстие было выполнено по второму классу точности, а размеры пазов соответствовали бы четвертому классу точности.

Оборудование и технологическая оснастка для изготовления якорей

К специальному оборудованию относятся:

а) гидравлические прессы для прессовки пакета, запрессовки нажимных шайб и коллекторов;

б) паяльные ванны и другая технологическая оснастка для пайки;

в) бандажировочные станки для наложения бандажей;

г) печи для сушки якорей до и после пропитки;

д) станок для прорезки межламельной изоляции;

е) станок для динамической балансировки.

Для запрессовки сердечников двигателей городского транспорта могут применяться вертикальные гидравлические прессы с усилием примерно 50 т и горизонтальные прессы с тем же усилием.

Бандажировочные станки, применяемые для наложения бандажей проволоки диаметром 2 мм, должны обеспечивать равномерное натяжение проволоки с усилием 150 кГ.

Одна из возможных конструкций станка представлена на рис. 87.

Натяжение бандажной проволоки осуществляется за счет пропускания проволоки через ряд роликов; величина натяжения должна контролироваться динамометром.

Конструкция печей для сушки якорей и их температура зависят от требований технологического процесса и класса изоляции якорей, подлежащих сушке и пропитке.

Могут применяться печи с паровым обогревом при давлении пара 5—6 ати при температуре печи до 140° С для якорей с изоляцией класса В.

Рис. 87. Бандажировочный станок

Для якорей с кремний-органической изоляцией необходимо обеспечить температуру воздуха в печи 185—200° С.

Для этой же цели могут применяться электрические и пароэлектрические печи, а также печи с применением пара повышенного давления.

Прорезка миканитовой изоляции между коллекторными пластинами производится на специальном станке.

Фреза этого станка диаметром 22 мм вращается со скоростью около 1400 об/мин небольшим двигателем, который перемещается вдоль коллекторной пластины.

Перемещение двигателя производится вручную, однако на ряде предприятий делаются попытки автоматизировать этот процесс. Существуют конструкций, которые автоматически поворачивают головку станка до совпадения фрезы с межламельной изоляцией посредством электрических щупов с последующим включением подачи для фрезеровки изоляции.

После фрезеровки производится зачистка канавок между пластинами.

Отделочные операции (шлифовка коллектора) производятся на токарном станке.

Готовые якоря подвергаются динамической балансировке, которую, как указывалось выше, желательно производить с точностью 100 г·см.