При изготовлении тяговых двигателей кроме универсального оборудования применяются также специальные станки, нестандартное оборудование и весьма разнообразная технологическая оснастка.

Можно указать на следующие основные группы оборудования и технологической оснастки.

- Станки и приспособления для изготовления обмоток (катушек якоря, главных и вспомогательных полюсов).

- Оборудование и приспособления для производства коллекторов.

- Оборудование и приспособления для изготовления штампованных деталей.

- Оборудование и технологическая оснастка для изготовления якорей.

- Оборудование и приспособления для производства механической части двигателя и щеткодержателей.

- Оборудование и оснастка для сборочных работ и испытания отдельных конструктивных узлов и двигателя в целом.

Катушки якоря одновитковые.

Специальное оборудование и приспособления применяются при выполнении следующих основных операций: резки меди, формовки головок, разводки лобовых частей и формовки нижней и верхней полукатушек.

Резка и одновременная рихтовка проводников из шинной и изолированной меди производится на протяжно-отрезных станках.

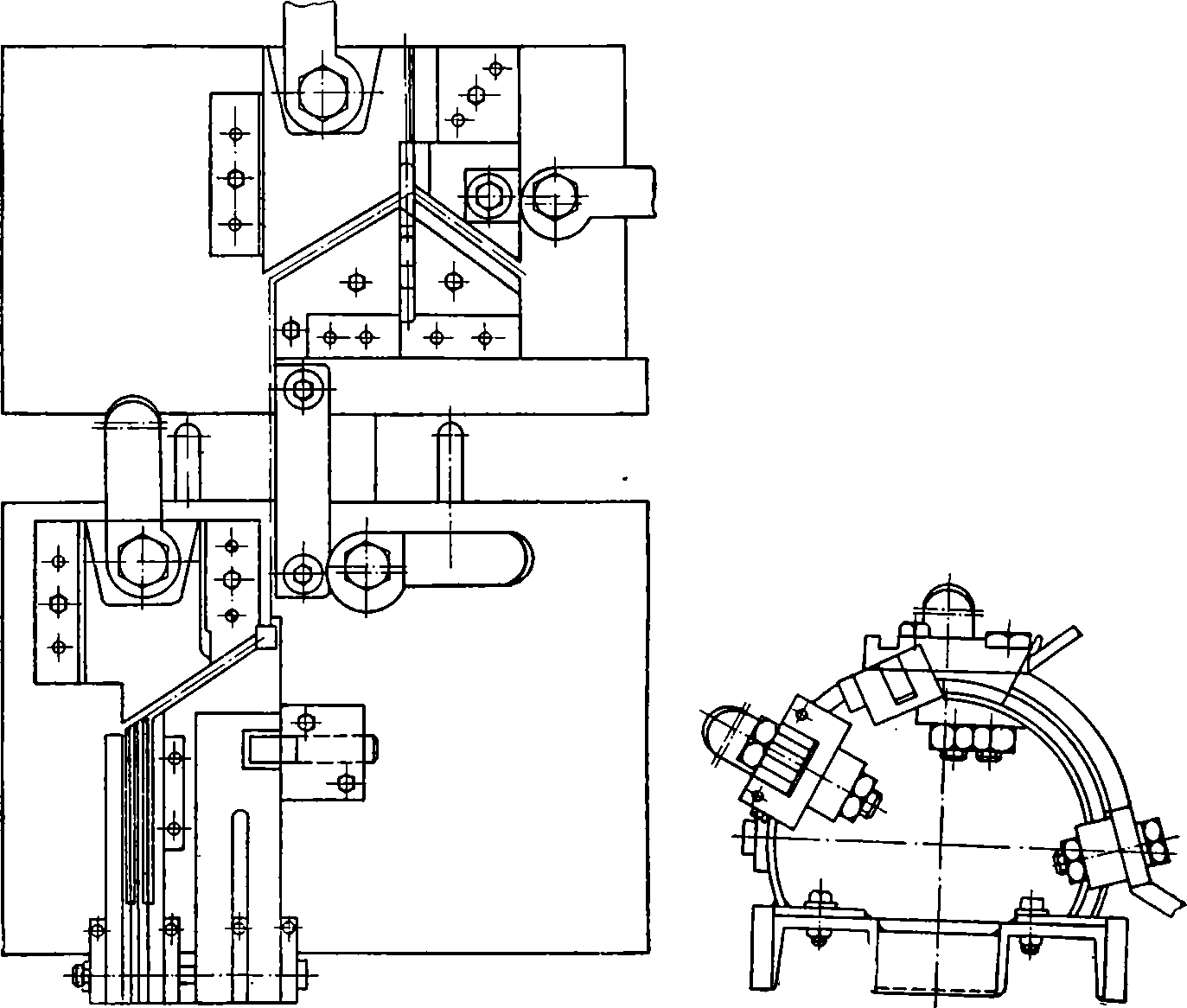

Рис. 77, а. Протяжно-отрезной станок (продольный разрез)

Рис. 77,б. Протяжно-отрезной станок (поперечный разрез)

Для этой цели может быть использован цепной полуавтомат, отрезающий одновременно несколько проводников. Зажимная каретка захватывает проводники и, протаскивая их через зажимное устройство (с ручным или дистанционным управлением), доводит их до упора, после чего педальным механизмом (или электромагнитным) рабочий обрезает проводники заданной длины.

На рис. 77 изображен один из станков подобного типа.

Формовка головок у пакета проводников (8—10 шт.) производится на полуавтомате с пневматическим приводом. Конструкция станка представлена на рис. 78.

Разводка лобовых частей производится на специальном приспособлении с ручным или пневматическим приводом (рис. 79). В этом приспособлении осуществляется пневматический зажим и разводка сторон катушки с образованием лобовых частей.

Окончательная форма придается катушке якоря на специальных формовочных приспособлениях (горбылях). На этих приспособлениях катушка якоря приобретает форму, весьма близкую к той, которую она будет иметь после укладки на якоре и в процессе обмотки. Обмотчик ограничивается лишь подгибкой выводов к коллектору и некоторой дополнительной формовкой лобовых частей.

Рис. 79. Приспособления для разводки лобовых частей

Каждое формовочное приспособление корректируется по результатам обмотки пробного якоря. При волновой обмотке формовочные приспособления выполняются раздельна для верхней и нижней части катушки в одном приспособлении.

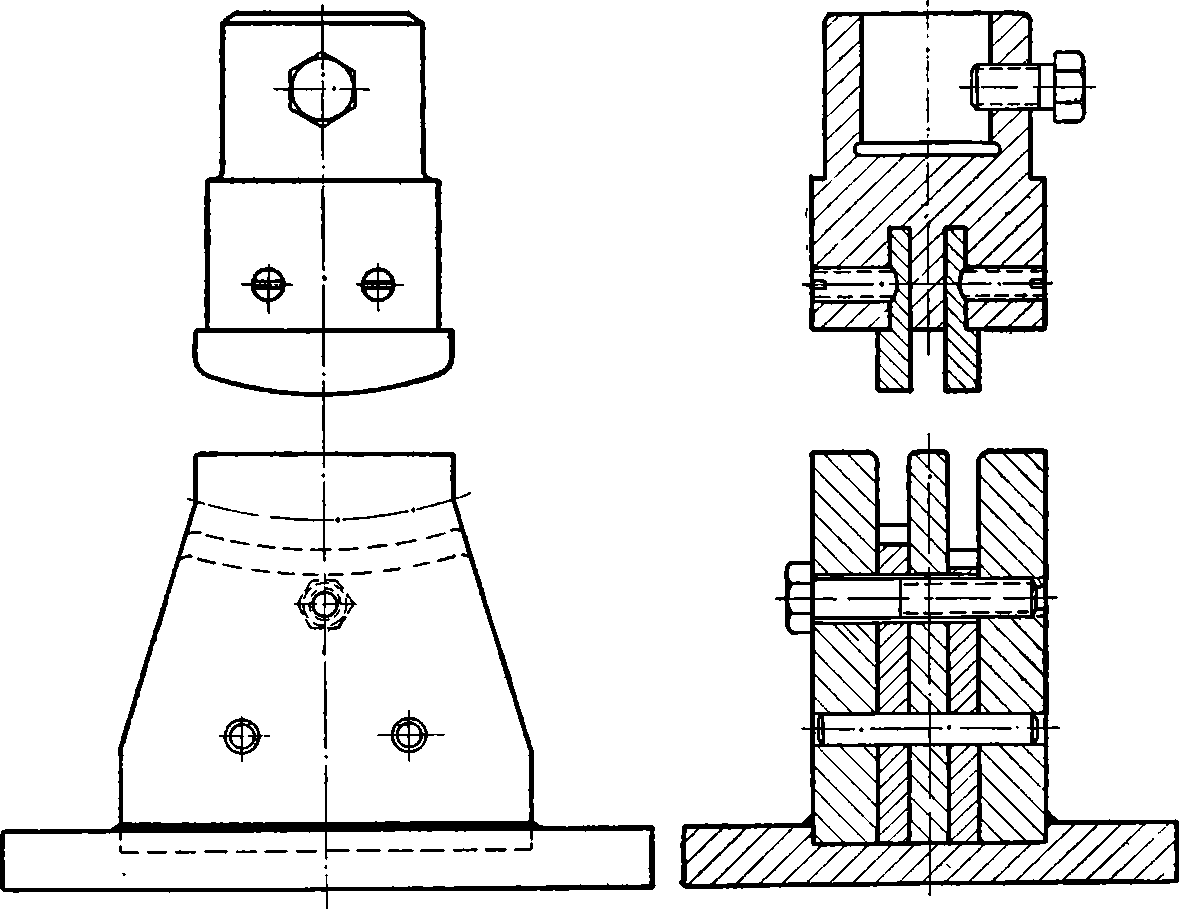

Приспособления состоят из сварных полуцилиндров с укрепленными на них подвижными и неподвижными планками, на которых при помощи подающих эксцентриков осуществляется формовка катушек (рис. 80).

При серийном производстве двигателей механизируется также ряд вспомогательных операций изготовления катушек якоря: зачистка концов проводника от изоляции, лужение концов, зачистка заусенцев.

Рис. 80. Приспособления для формовки одновитковой катушки якоря.

В настоящее время ведутся работы по созданию оборудования и приспособлений для механизации и процесса наложения корпусной изоляции.

Катушки якоря двухвитковые

Предварительно на специальном шаблоне наматывается заготовка. Намотка производится на мощных намоточных станках, способных обеспечить натяжение провода 70 кг при значительном колебании длины плеч при вращении шаблона (от 50 до 300 мм). Работа станка сопровождается резкими переходами и ударами и почти мгновенным остановом шпинделя.

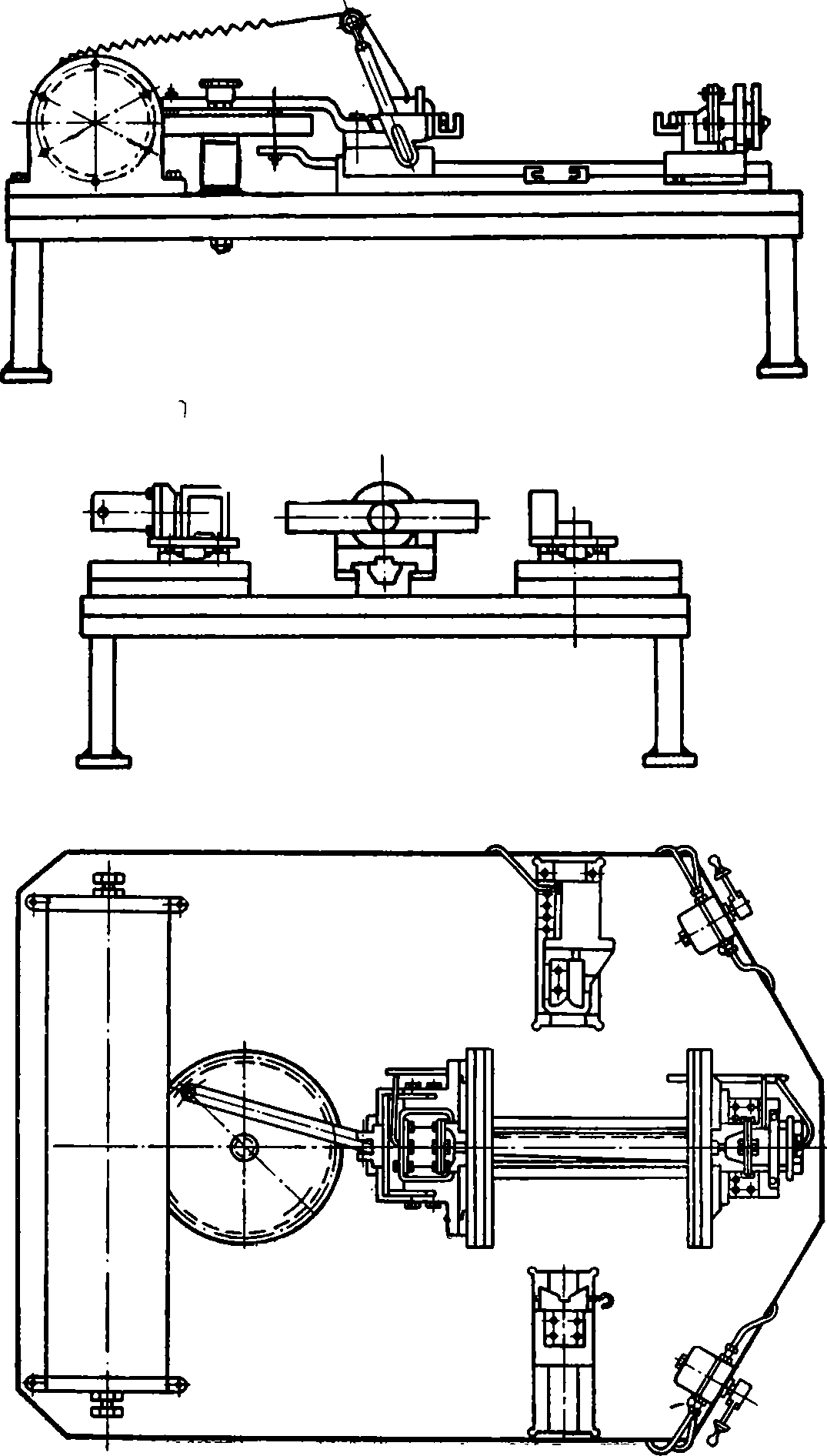

Рис. 81. Приспособления для растяжки многовитковой катушки якоря

Шаблоны для намотки катушек состоят из сердечников и двух щек. Провод, пройдя через натяжные плашки, укладывается в пазы сердечников. После намотки снимается наружная щека, а затем и катушка якоря. Снятые с намоточного шаблона катушки растягивают до размера, позволяющего укладывать катушки на якоре (т. е. несколько больше шага по пазам).

Растяжка многовитковых катушек якоря производится на пневматических параллельно растяжных станках (рис. 81).

Рис. 82. Штамп для формовки лобовых частей катушки якоря

В этих станках происходит пневматический зажим пазовой части и головок при помощи пазовых и головных кулачков, после чего пазовые кулачки раздвигаются. В результате образуется катушка якоря с выгнутыми головками, пазовыми и лобовыми частями. Однако лобовым частям не придана еще кривизна, соответствующая их укладке на цилиндрической части нажимной шайбы якоря.

Формовка лобовых частей производится либо вручную на шаблонах, либо при помощи штампов на пневматическом прессе. При этом возможна формовка всех четырех лобовых частей. Конструкция штампа для формовки лобовых частей представлена на рис. 82. Вспомогательным оборудованием при изготовлении катушек якоря являются также станки для перемотки провода (с заводских барабанов на специальные барабаны, приспособленные для последующих операций).

Катушки главных и добавочных полюсов.

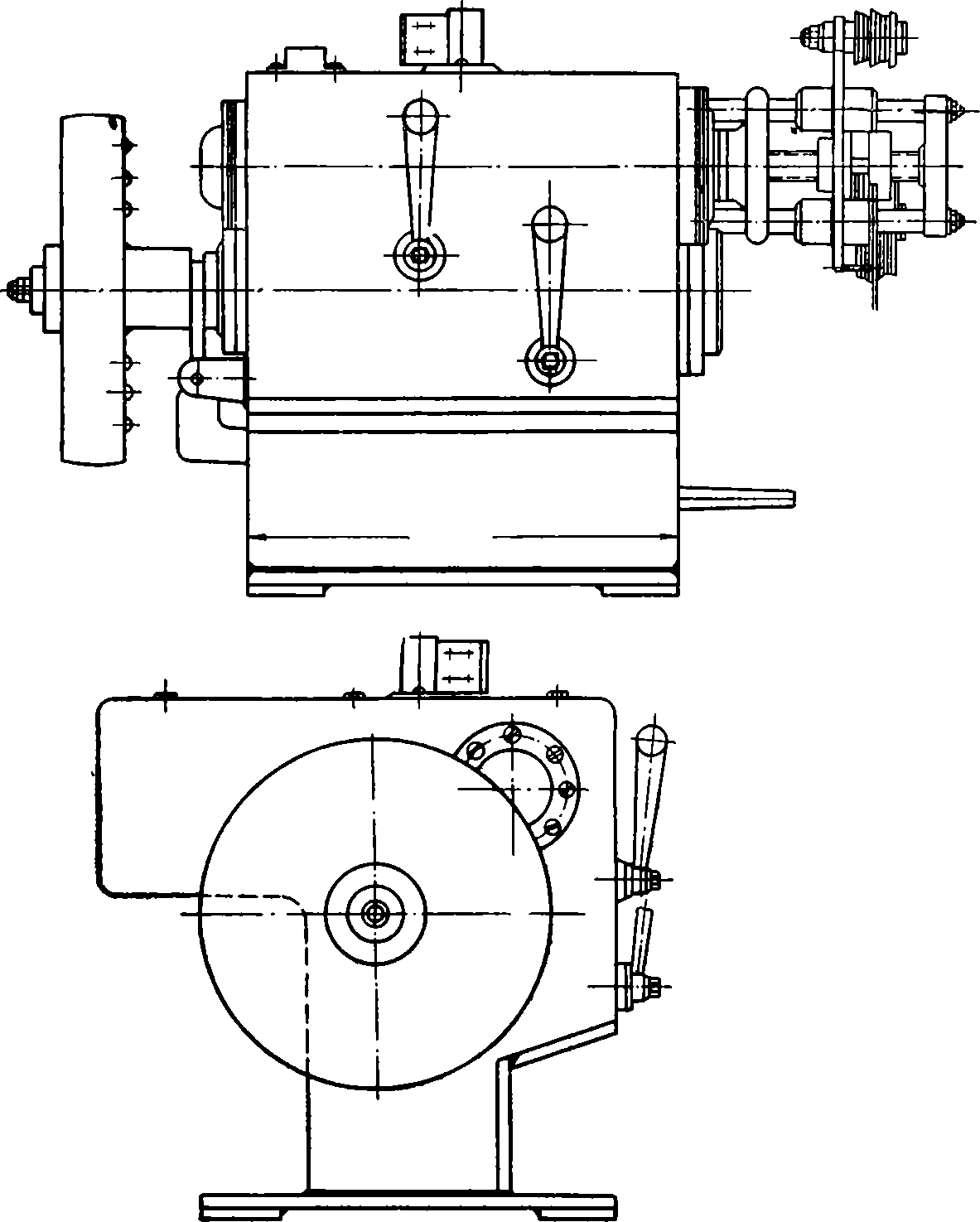

Намотка шунтовых катушек производится на специальных металлических шаблонах при относительно высоких скоростях (300—500 об/мин). На рис. 83 представлен намоточный среднегабаритный станок типа ДКЭ-2, созданный заводом «Динамо». Натяжение обмоточного провода при намотке осуществляется путем пропускания его через два ролика, имеющих три-четыре ручья.

Рис. 83. Намоточный станок типа ДКЭ-2

Для лучшей укладки витков (при ступенчатой форме катушки) в намоточных шаблонах применяются закладные разъемные кольца.

Намотка последовательных катушек (наматываемых плашмя) может производиться на тех же намоточных станках типа ДКЭ-2, но при скорости вращения 100—200 об/мин.

Натяжение провода осуществляется специальными натяжными плашками.

Намотка однослойных катушек производится на шаблоне без закладных частей.

Намотка двухслойных катушек производится с закладным кольцом и предварительной формовкой места перехода из слоя в слой. Операция перегиба проводника при переходе из слоя в слой производится до намотки на отдельном рычажном приспособлении. Катушки из шин большего сечения наматываются на более тяжелом станке (рис. 84) при скорости вращения до 100 об/мин.

Намотка катушек добавочных полюсов из неизолированной шины на ребро производится на специальных станках типа ПНК-2 Пресненского машиностроительного завода или на станках фирмы «Эрликон». Возможно также использование станков с горизонтальным шпинделем и дополнительным приспособлением.

Намотка производится на специальных шаблонах, конструкция которых зависит от типа и конструкции намоточного станка.

Намоточные шаблоны для станка с вертикальным валом (типа «Эрликон») состоят из ступенчатого овального сердечника, закрепленного на овальном основании, с замками, удерживающими виток в месте перехода от прямолинейной части к месту перегиба от западания и выпучивания. Конструкция шаблона для станков с горизонтальным валом несколько проще и состоит из сердечника, прикрепленного к основанию, и направляющих.

В обеих конструкциях применяются специальные направляющие планки и зажимные плашки.

При изготовлении катушек, наматываемых на ребро, применяются также стягивающие струбцины, а для катушек, выпекаемых в приспособлении, — пресс-формы для прессовки и выпечки.

Наложение изоляции на катушки главных и добавочных полюсов из миканитовых и стеклянных лент производится в настоящее время почти повсеместно вручную. Однако для изолировки катушек главных полюсов с достаточно плавными переходами между соседними сторонами катушек применяются намоточные станки-приспособления.

Пропитка и компаундирование катушек производятся с применением вакуума и давления в специальных котлах с внешней системой нагрева, обеспечивающей температуру пропитывающего состава до 185—200° С.