Основу промышленных предприятий железнодорожного транспорта Китая составляют заводы: локомотивные, локомотиво-вагонные, вагонные, по производству локомотиво-вагонных запасных частей,

по изготовлению мостовых конструкций, заводы аппаратуры связи и СЦБ, шпалопропиточные и др. Все эти предприятия находятся в ведении соответствующих главных управлений Министерства железных дорог.

Кроме того, в ведении управлений железных дорог имеются заводы по производству аппаратуры связи и СЦБ, которыми ведает служба связи и СЦБ, мастерские по реновации и изготовлению частей верхнего строения пути, находящиеся в ведении службы пути, ремонтные заводы и мастерские по ремонту и производству локомотивных и вагонных запасных частей, подведомственные службе материально-технического обеспечения.

Заводы по ремонту локомотивов и вагонов в старом Китае были сосредоточены на нескольких узлах приморских железных дорог.

Специализации заводов по типам подвижного состава не существовало. Как правило, одни и те же предприятия обычно ремонтировали и паровозы и вагоны. По причине неравномерной загрузки заводов, устарелости их оборудования, недостатка в цехах подъемно-транспортных сооружений, отсутствия технологической взаимосвязи между производственными цехами производительность заводов была низкой. Простои паровозов в капитальном ремонте достигали от 40 до 60 дней и даже более.

Рабочие на заводах находились в невыносимо тяжелых условиях. Охрана труда и техника безопасности отсутствовали, рабочий день превышал 12—14 ч. Ремонт подвижного состава при всякой погоде производился обычно под открытым небом.

После освобождения Китая была проведена реорганизация и реконструкция железнодорожных промышленных предприятий. К концу первой пятилетки станочный парк на заводах пополнился более чем на 40% и в основном технически современными станками, которые были получены из Советского Союза, Германской Демократической Республики, Чехословакии и Польши.

На железных дорогах Китая имеется 6 локомотивных заводов (Цзинаньский, Датунский, Чанчунский, Муданьцзянский, Чэндуский, Ланьчжоуский); 8 локомотиво-вагонных (Дальнинский, Шэньянский, Таншаньский, Сыфанский, Чансиньдяньский, Цишуяньский, Чжучжоуский (рис. 78) и Куньминский); 10 вагоноремонтных (Цицикарский, Харбинский, Чанчуньский, Шицзячжуанский, Учанский, Пучжэньский, Чжучжоуский, Сяньцяоский (рис. 79), Тайюаньский и Цзяньаньский) и 2 завода по производству локомотиво-вагонных запасных частей (Тяньцзинский и Нанькоуский), подчиненных непосредственно Министерству железных дорог.

Руководство локомотиво-вагоноремонтными и строительными заводами в Китае осуществляется Министерством железных дорог в централизованном порядке. Из перечисленных выше заводов, Дальнинский, Цицикарский, Сыфанский и Учанский специализируются на строительстве подвижного состава, а остальные занимаются либо только ремонтом, либо и ремонтом и строительством.

Рис. 78. Чжучжоуский локомотиво-вагоноремонтный завод

Кроме того, в постройке находятся следующие современные заводы железнодорожного подвижного состава: Датунский локомотивный завод, Чанчуньский завод пассажирских вагонов и Чжучжоуский завод грузовых вагонов. Эти заводы оснащаются современным оборудованием, соответствующим уровню новейшей мировой техники.

За истекшие десять лет Китай реконструировал большинство старых предприятий, подготовил многочисленные инженерно-технические кадры для производства и кадры проектировщиков. В 1956 г. силами отечественных инженеров были сконструированы и успешно изготовлены опытные образцы паровоза серии «Хэпин» («Мир»). За последние несколько лет Китай собственными силами спроектировал, освоил и начал выпускать свыше 70 новых типов локомотивов и вагонов. В частности, во время большого скачка 1958 г. выполнено проектирование и построены опытные образцы 28 видов новой продукции, в том числе: магистральные тепловозы мощностью 2 000 и 4 000 л. с. с электрической передачей; электровоз мощностью 5 200 л. с., работающий на однофазном токе промышленной частоты, при напряжении в контактной сети 25 000 в; дизель-поезд с гидравлической передачей у локомотива и с двухэтажными вагонами, универсальный грузовой вагон и т. д. Успешное освоение этой новой продукции свидетельствует о том, что локомотиво-вагоностроение в Китае уже поднялось на новую ступень.

В настоящее время некоторые ремонтные заводы превращены в локомотиво-вагоностроительные заводы.

Почти на всех заводах организованы исследовательские лаборатории, оснащенные современной аппаратурой для выполнения

химических и металлографических исследований и механических испытаний металлов и неметаллических материалов.

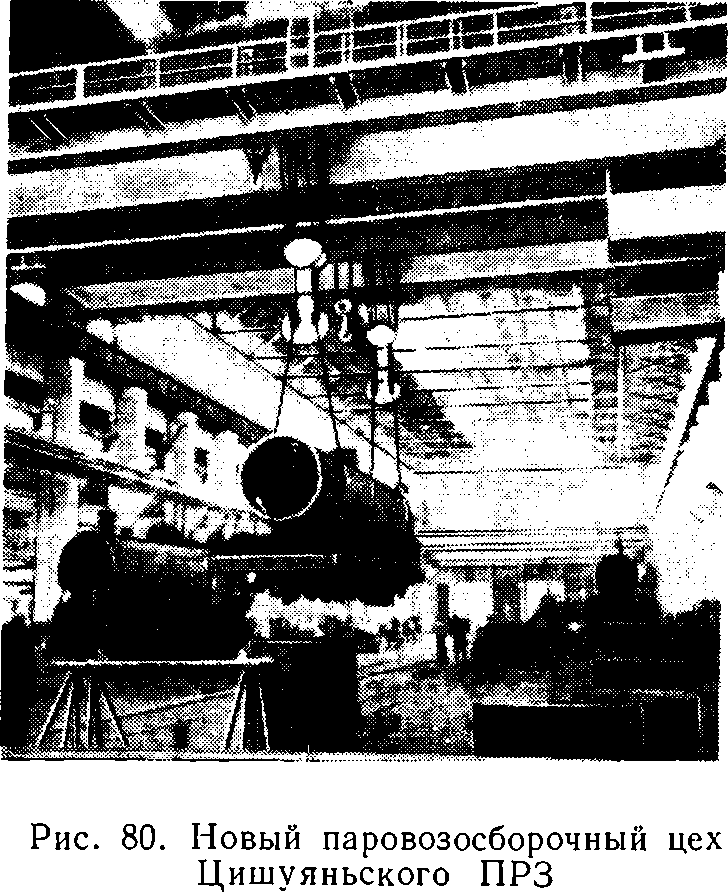

Из реконструированных заводов особо следует отметить Цишуяньский, Нанькоуский, Цзинаньский и Чансиньдяньский заводы. Их реконструкция осуществлена в соответствии с требованиями организации самой передовой технологии ремонта подвижного состава и изготовления для него запасных частей. В частности, на Чишуяньском заводе совершенно заново построен паровозосборочный цех (рис. 80). Он оборудован пятью мостовыми кранами грузоподъемностью 75, 50, 20, 10 и 5 т.

Такие заводы, как Чжучжоуский, Сяньцяоский (рис. 81) и Чэндуский, являются новыми заводами, построенными в первой пятилетке. На всех заводах коренным образом изменились условия труда. Ремонт подвижного состава под открытым небом прекращен. Цехи оснащены современным подъемно-транспортным оборудованием, осуществлены необходимые мероприятия по технике безопасности и охране труда.

Технологическая культура ремонта на подавляющем большинстве заводов поднята до уровня высокоиндустриальных предприятий. Для рабочих заводов построено много нового жилья. По сравнению с 1950 г. средняя заработная плата увеличена почти вдвое.

Рис. 79. Сяньцяоский вагоноремонтный завод

В результате проведенных организационных и технических мер производительность труда возросла на ремонтных заводах более чем в два раза по сравнению с тем же 1950 г. Значительно снижена себестоимость продукции при одновременном повышении ее качества, о чем свидетельствует увеличение межремонтных пробегов паровозов. Между капитальными ремонтами они повысились с 210 тыс. км в 1952 г. до 470 тыс. км в 1958 г., между средними ремонтами соответственно со 117 до 200 тыс.км. Значительно сократились простои паровозов в ремонте. В 1958 г. простой в ремонте локомотивов был снижен — в капитальном до 20 суток, а в среднем до 16. Особенно большие работы по созданию мощной индустриальной базы для ремонта подвижного состава предусмотрены во второй пятилетке. Наряду с полным завершением реконструкции всех существующих предприятий будет построен ряд новых заводов, в том числе электровозных и тепловозных.

Большие мероприятия проведены также по совершенствованию управления промышленными предприятиями транспорта. Главными из них были: внедрение хозяйственного расчета и профинплана на заводах, введение устойчивого производственного плана и улучшение технического руководства.

Осуществление хозяйственного расчета одновременно сопровождалось ломкой устаревшей организационно-административной структуры и упрощением ее, введением профинплана, выделением нормативных оборотных средств. На всех предприятиях в первой пятилетке проведена инвентаризация, осуществлено техническое нормирование работ.

Большое значение для улучшения деятельности промышленных предприятий транспорта имело внедрение с первого года первой пятилетки оперативно-производственного планирования. Этому важному мероприятию предшествовала большая подготовительная работа. Ее сущность заключается в установлении номенклатуры и потребного количества основных деталей на квартал для паровозов, планируемых к подаче в заводский ремонт. Окончательный объем ремонта уточняется по поступлении локомотива на завод. Наиболее трудоемкие ответственные детали и узлы заготовляются заводами заблаговременно в соответствии с ранее утверждаемой поквартальной номенклатурой. План производства запасных частей увязывается с требуемой поквартальной номенклатурой деталей. Почти на всех заводах созданы промежуточные и комплектовочные кладовые в цехах, а для некоторых деталей — на стеллажах

вне цехов. Это мероприятие ликвидировало несоответствие между ремонтно-сборочными и подготовительными работами.

Производственные планы составляются теперь на месяц, декаду и по суткам. Введен график выполнения производственных заданий. Контроль за выполнением этого графика осуществляется посредством производственно-диспетчерской связи.

Применение оперативно-производственного планирования позволило заводам в основном ликвидировать штурмовщину.

Если раньше в первой декаде месяца на большинстве заводов выполнение плана измерялось 10—15%, а в последней достигало 60% и более, то с введением оперативно-производственного планирования и графика производства такая неритмичность устранена. Объем работ, выполняемый в третью декаду, не превышает 35—40%.

Большую роль в совершенствовании организации ремонтных работ играет специализация. Все производственные процессы были разделены на четыре группы: разборка, ремонт, сборка и заготовка деталей.

Разборка локомотивов или вагонов осуществляется в специально приспособленном для этого разборочном цехе. Ремонтно-сборочные работы и изготовление новых деталей также отдельно ведутся в различных цехах. Так, в цехе ремонта и сборки узлов локомотивов на локомотиворемонтных заводах имеется 8 различных специализированных участков: дышел, золотниковых скалок, тяг и поводков, поршней, параллелей и скользунов, букс, рессор, арматуры и т. д.

Рис. 81. Цех ремонта грузовых вагонов Сяньцяоского ВРЗ

Специализированные участки организованы по принципу потока, что значительно повысило качество ремонта и производительность труда.

Повышению качества ремонта способствовало также создание в паровозосборочных цехах комплексных ремонтных бригад.

Дальнейшим шагом вперед по пути совершенствования организации и технологии производства явилась специализация заводов для ремонта определенных серий паровозов и определенных типов вагонов. Если раньше число серий паровозов, ремонтировавшихся на том или ином заводе, доходило до 40, то сейчас оно, как правило, измеряется всего лишь 3—4 сериями.

В результате осуществления специализации ремонтных предприятий и проведенной в связи с этим технической реконструкции заводов резко возросли их производственные мощности. Так, например, производственная мощность заводов Цишуяньского, Нанькоуского, Таншаньского и Чансиньдяньского после их специализации и реконструкции возросла на 35—50%.

Сокращению простоя локомотивов в ремонте способствовало введение предварительного их осмотра перед постановкой в ремонт и повышенных технических требований по качеству ремонта. Большая работа была проведена по созданию технологической документации. К концу 1956 г. заводы уже имели чертежи и технологические карты на все основные детали и узлы.

Важным мероприятием, оказавшим влияние на сокращение времени простоя локомотивов в ремонте, явилось закрепление паровозов за определенными стойлами и введение графика разборки. Осуществление разборки паровозов по графику сократило затраты времени на этой операции в пять раз. Весь процесс разборки занимает теперь менее суток.

При совершенствовании технологического процесса ремонта особое внимание было уделено организации контроля качества изготовления деталей и сборки узлов.

Для обнаружения в ответственных деталях внутренних пороков, угрожающих безопасности движения поездов, применяются электромагнитные дефектоскопы. В настоящее время внедряются более современные дефектоскопы—ультразвуковые.

С целью повышения износостойкости трущихся деталей, таких, например, как поршневые и золотниковые втулки, поршневые скалки, уплотняющие кольца, крейцкопфные валики и другие детали, внедрены различные способы поверхностного упрочнения деталей, включая новейший способ поверхностного их упрочнения с помощью термической обработки токами высокой частоты.

По таким узлам, как дышловый механизм, паровая машина, масляный и воздушный насосы, введена высокоиндустриальная система ремонта по градациям размеров и допускам на основе взаимозаменяемости деталей.

Для поддержания должного уровня технологической культуры и обеспечения высокого качества ремонта осуществлена система планово-предупредительного ремонта оборудования и приспособлений, заимствованная из практики работы советских локомотивовагоноремонтных заводов.

В итоге проведенной большой работы по совершенствованию организации и технологии ремонта паровозов резко снизилось количество повторных ремонтов.