Способы уменьшения уровня шума и вибрации на железнодорожном транспорте

В течение долгого времени промышленность развивалась в условиях, когда экологическим соображениям уделяли гораздо меньше внимания, чем, например, технологическим, финансовым и др. Увеличение скоростей движения на железных дорогах, а также увеличение нагруженности поездов создает множество серьезных проблем, которые могут быть разрешены специальными мерами по совершенствованию подвижного состава и пути. Многие из этих проблем связаны с окружающей средой. К их числу относятся: высокое аэродинамическое сопротивление, повышенный уровень шума и вибрации, повышенные динамические нагрузки, увеличенный расход энергии на тягу, особые требования к конструкции пути.

Поездной шум остается одним из факторов наиболее негативного воздействия рельсового транспорта на окружающую среду и пассажиров. Проблема шума и вибрации на железнодорожном транспорте имеет большое значение для железнодорожных путей, укладываемых в черте населенных пунктов, для высокоскоростных линий, на участках метрополитена, проходящих близко к застроенным районам, а также для железных дорог, укладываемых в искусственных сооружениях, например, тоннелях и на мостах.

В процессе качения колес по рельсам возникают колебания, преобразующиеся в окружающем грунте в упругие волны, которые, в свою очередь, встречаясь с сооружениями, возбуждают в них колебания. Такие низкочастотные колебания оказывают отрицательное воздействие на здания и людей, вызывают вторичный шум в воздухе (критическая зона частот лежит между 30 и 80 Гц). Колебания в сооружениях приводят к шуму в виде скрипа, звона и т. д., сотрясения в зданиях — к помехам в работе аппаратуры.

Известно, что основным источником шума на железнодорожном транспорте является взаимодействие колеса с рельсом. Имеющиеся неровности контактирующих поверхностей вызывают колебания колес, рельсов, шпал и других элементов пути и подвижного состава. Главным источником наружного шума являются удары колес при движении на стыках и неровностях рельсов и трении гребня бандажа о головку рельса. Наружный шум также производят удары в ходовых частях, дребезжание и стук тормозных тяг и колодок, стен и крыши вагонов, стук автосцепки, торможение и др.

Вибрирующие поверхности элементов пути и подвижного состава излучают звук, интенсивность которого зависит от амплитуды колебаний, динамических характеристик, конфигурации элементов, материала, из которого они изготовлены, и особенностей их взаимодействия друг с другом. Так, например, подвижной состав с дисковыми тормозами создает меньше шума, чем с колодочными, благодаря более ровной поверхности колес.

Аэродинамический шум вызывается аэродинамическим сопротивлением поезда, которое растет пропорционально квадрату скорости:

![]()

где S — аэродинамическое сопротивление поезда;

![]() — параметр, зависящий от формы головы и хвоста поезда;

— параметр, зависящий от формы головы и хвоста поезда;

F — площадь поверхности, подвергающейся воздействию;

L — длина поезда;

Lp — метрический периметр подвижного состава до уровня головки рельса;

V — скорость.

Аэродинамический шум особенно ощутим при высоких, более 300 км/ч, скоростях. Шум зависит от аэродинамических качеств покрытия кузова, местоположения и числа токоприемников, очертаний и длины поезда. Он может быть уменьшен с помощью следующих технических мер в отношении подвижного состава: улучшенной обтекаемости лобовой части поезда, сокращения числа токоприемников, защиты токоприемников обтекателем, использования гладкой поверхности стенок кузова, применением сочлененных вагонов, использованием меньшего числа тележек, более низким уровнем пола, меньшими промежутками между вагонами.

Вибрации на подвижном составе зависят от конструкции вагонов и локомотивов, мест расположения вагонов в составе поезда, профиля, конструкции и состояния пути. Низкочастотные колебания до 7 Гц обусловлены в подвижном составе колебаниями кузова, возникающие вследствие подпрыгивания, галопирования, виляния и боковой качки при взаимодействии пути и подвижного состава. Вибрации с частотами от 15—30 Гц создаются колебаниями колесных пар и передаются кузову через систему рессорного подвешивания и опоры кузова. Колебания с частотами выше 30 Гц обусловлены работой двигателя и вспомогательного оборудования вагонов и локомотивов, а также отклонением размеров колеса и рельса от точной геометрической формы, неравноупругостью пути, трением гребня колеса о рельс, скольжением между колесом и рельсом, колебаниями оси колесной пары и др. Волнообразный износ рельсов, рифли, изолирующие стыки, стрелочные переводы и пересечения являются причинами возникновения колебаний. Рельсы с волнообразным износом повышают примерно на 10 дБ уровень шума. Аналогично происходит повышение шума на стрелочных переводах.

Как уже отмечалось, колебания, возникающие при взаимодействии пути и подвижного состава, передаются не только в подвижной состав, но и на конструкцию пути и находящиеся рядом инженерные сооружения. В связи с этим мероприятия по снижению колебаний следует проводить как в подвижном составе, так и в верхнем строении пути, балластной призме и т. д.

При движении поезда по рельсовому пути динамическое воздействие колес на рельсы в значительной степени зависит от величины упругой деформации пути. При движении по рельсовому пути с упругим подрельсовым основанием колесная пара испытывает наибольшие ударные воздействия. При жестком основании на каждой опоре возникает большая ударная нагрузка в виде кратковременных импульсов, в результате чего возникают колебания рельсов и подвижного состава. Для снижения этих колебаний в основном рекомендуется применение бесстыкового пути, различных упругих резиновых прокладок, улучшение конструкции подвижного состава и т. д. Основные же мероприятия по снижению вибраций подвижного состава остаются следующие:

—улучшение рессорного подвешивания и применение упругих резиновых, пружинных или гидравлических амортизаторов;

—применение резиновых элементов в опорах кузова, обеспечивающих некоторое снижение высокочастотных вибраций и шума;

— амортизация двигателей, вспомогательных машин и т. д. на подвижном составе;

—покрытия из различных вибропоглощающих материалов для снижения распространения звуковых колебаний всевозможных ограждающих конструкций.

Одним из уже исследованных подходов к управлению шумом является применение в конструкциях колес и рельсов звукопоглощающих материалов. Теоретически такая обработка уменьшает амплитуду вибраций и, следовательно, излучение звука на резонансных частотах. В спектре колебаний колеса проявляется сильный резонанс и поэтому общий уровень в некоторых случаях должен быть сглажен дополнительным демпфированием. Вместе с тем технологию обработки, которая могла бы обеспечить такое дополнительное демпфирование в условиях высоких механических и температурных нагрузок на поверхность колеса, разработать достаточно сложно.

На определенных звуковых частотах в относительно узком их диапазоне могут быть эффективны механические гасители колебаний, прикрепляемые к колесу. Однако катящееся колесо излучает звук в весьма широком диапазоне частот. Известны различные демпфирующие конструкции, например, амортизатор CVD [43]. Он основан на принципе создания вынужденных колебаний. Конструкция представляет собой два слоя, один слой изготовлен из жесткого тяжелого материала и развивает вынужденные колебания, второй—демпфирующий слой, состоит из вязкоупругого материала, такого, как резина или полимеры. Демпфирующий эффект амортизатора CVD создается за счет снижения внутренних колебаний вследствие деформации демпфирующего слоя. Однако такого типа амортизаторы закрепляются на вибрирующем теле посредством связующего вещества, вследствие чего вытекают два их основных недостатка:

—демпфирующие свойства обеспечиваются только в ограниченном диапазоне частот и температур;

—такого рода конструкции требуют достаточно больших трудозатрат при монтаже.

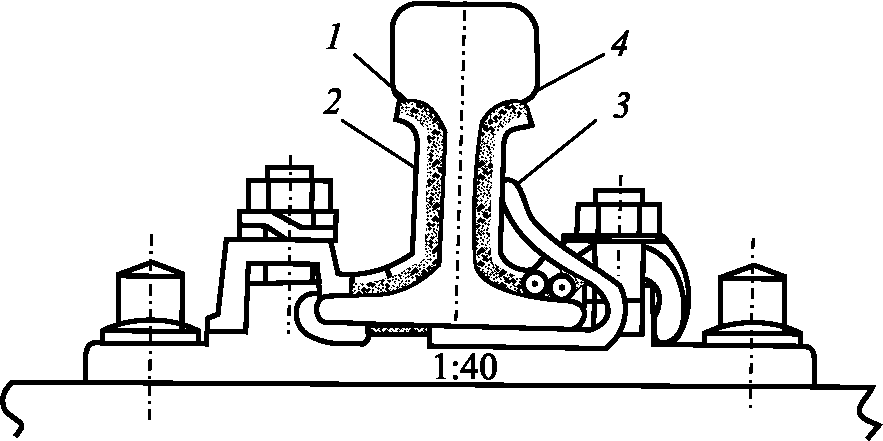

Рис. 1.11. Механизм демпфирования колебаний амортизатора MVD

Усовершенствование амортизатора CVD привело к появлению его модификации магнитного амортизатора колебаний MVD, демпфирующим слоем которого является намагниченная резина за счет добавления в нее магнитного ферритового порошка. Амортизатор удерживается на металлическом корпусе силами магнитного притяжения. На рис. 1.11 показан механизм демпфирования колебаний магнитного амортизатора.

Амортизатор MVD состоит из развивающей вынужденные колебания цинковой пластины толщиной 2,3 мм и демпфирующего слоя из изобутилен-изоплановой резины толщиной 3 мм с наполнителем из магнитного ферритового порошка. Амортизатор MVD удерживается на вибрирующем металлическом элементе силой магнитного притяжения. На поверхности металлического элемента в процессе вибрации развиваются силы трения—скольжения, которые являются частью энергии колебаний и рассеиваются в пространстве в виде тепловой энергии. Эта внешняя потеря энергии колебаний в сочетании с внутренними снижениями колебаний за счет деформации демпфирующего слоя создает значительный эффект демпфирования колебаний.

Скрежет при движении в кривых обусловлен прерывистым скольжением поверхности катания колеса по внутреннему рельсу кривой. Решающим фактором здесь является неизбежное поперечное смещение поверхности катания колеса, так как рельсы при определенном угле набегания разгоняются и чисто коническое качение вследствие малого радиуса кривой становится невозможным. Процесс поперечного скольжения протекает прерывисто, если коэффициенты трения сцепления и скольжения значительно различаются. В то время, когда наружное колесо в кривой, направляемое набегающим гребнем бандажа, непрерывно скользит в поперечном направлении, внутреннее колесо во время фазы сцепления блокируется до тех пор, пока возвращающая сила не станет больше, чем сила сцепления; при скользкой поверхности катания колесо высвобождается рывком. Благодаря этому повторяющемуся с высокой частотой процессу возбуждаются собственные изгибные колебания колеса. Излучаемый при этом воздушный шум воспринимается как скрежет в диапазоне частот 0,4—0,3 кГц. Гораздо меньшее значение имеет возбуждение шума набеганием на рельс бандажа наружного колеса, при этом возникает спектр высокочастотных колебаний, воспринимаемый как свистящий шум, интенсивность которого меньше, чем в случае прерывистого скольжения.

Исходя из того, что на шумообразование можно влиять изменением геометрии колеса, железные дороги Германии провели научно-исследовательские работы по созданию оптимизированного по шуму колеса для скоростного движения [44].

В истории железных дорог достаточно было предложений и экспериментов по изменению конструкции колесных пар и их отдельных элементов. Однако практических испытаний они не выдерживали. Важным требованием при этом остается надежность. Теоретические исследования и измерения позволили создать картину акустического поведения колеса и влияния на это поведение различной геометрии колеса. На базе этой информации разработаны конструкции оптимизированных по шуму колес, а также колес со звукопоглотителями.

Железные дороги DBAG совместно с Техническим университетом Берлина и другими научно-исследовательскими организациями провели исследования для колес разной конструкции, сравнение их шумоизлучений с эталонным позволило оценить влияние различных элементов конструкции колеса на характер и уровень шума. Были сделаны следующие выводы:

- с точки зрения акустики логично выполнять колеса с сечением, симметричным относительно вертикальной оси, т. е. с прямой стенкой, и располагать точку опоры колеса в плоскости, проходящей через эту ось. При малом разбеге колесной пары в колее эта мера дает снижение уровня на 5 дБ, а при большом разбеге — еще на 3 дБ;

- снижение уровня шума на 5 дБ достигается в том случае, если диаметр круга катания уменьшить на величину, равную толщине обода, и тем самым повысить все резонансные частоты. При этом в спектре доминируют повышенные частоты, излучаемые уменьшенной поверхностью. Силы, возбуждающие колебания, у такого колеса несколько выше. Поскольку на колесе переходы от диска к ободу и ступице выполняются более мощными (с большим радиусом), то отмеченное следует объяснять не только уменьшением диаметра колеса;

- сравнение различных вариантов показало, что шумоизлучение возрастает примерно на 4 дБ, если переходы от диска колеса к ободу и ступице выполнены малым радиусом. При более мощном переходе уменьшается передача колебаний от обода к диску, т. е. влияние такого перехода положительно. Правда, еще нет уверенности в том, что это влияние обусловлено только переходом от обода к диску;

- если толщину диска от исходного значения, которое примерно соответствует 1,4—кратной величине стандартного колеса, ступенчато (в три ступени) увеличить без заметного утяжеления обода, то достигается снижение уровня шума соответственно по ступеням на 6,14, и 20 дБ. При толщине диска, равной толщине обода, достигается максимально возможное снижение в 20 дБ.

Рис. 1.12. Оптимизированное по шуму колесо

На рис. 1.12 показано оптимизированное по шуму колесо в сравнении с стандартным. Оптимизированное колесо отличается главным образом формой диска, масса которого распределена симметрично по отношению к точке опоры колеса, и усиленными переходами от диска к ободу и ступице. Результаты измерений уровня шума колес, оборудованных абсорберами MAN и VSG (фирма Krupp) и стандартного типа, представлены в табл. 1.2. Как видно из таблицы, оптимизированное колесо значительно снижает уровень шума, однако надо отметить, что такие конструкции достаточно трудно реализуемы, и такие колеса необходимо ставить на все вагоны подвижного состава.

Снижение шума в кривых предлагается осуществить, например, за счет демпфирующих элементов в рельсовых скреплениях. На берлинском транспортном предприятии разработано и испытано шумопоглощающее рельсовое скрепление [45].

Результаты измерений уровня шума

Таблица 1.2

Скорость, км/ч | Уровни шума для колес, дБ | |||||||

ВА 14с абсорберами MAN | ВА 14 с абсорберами VSG | Оптимизированного | ВА 92 | |||||

А | В | А | В | А | В | А | В | |

160 | 82 | 87 | 82 | 89 | 84 | 88 |

|

|

200 | 85 | 90 | 87 | 92 | 86 | 92 | 92 | 98 |

250 | 89 | 92 | 90 | 94 | 90 | 93 |

|

|

280 | 91 | 94 | 91 | 95 | 91 | 95 |

|

|

Рис. 1.13. Шумопоглощающее скрепление:

1 — демпфирующий слой; 2 — стальной профиль; 3 — крепежная пружинная скоба; 4 —полимерная прокладка

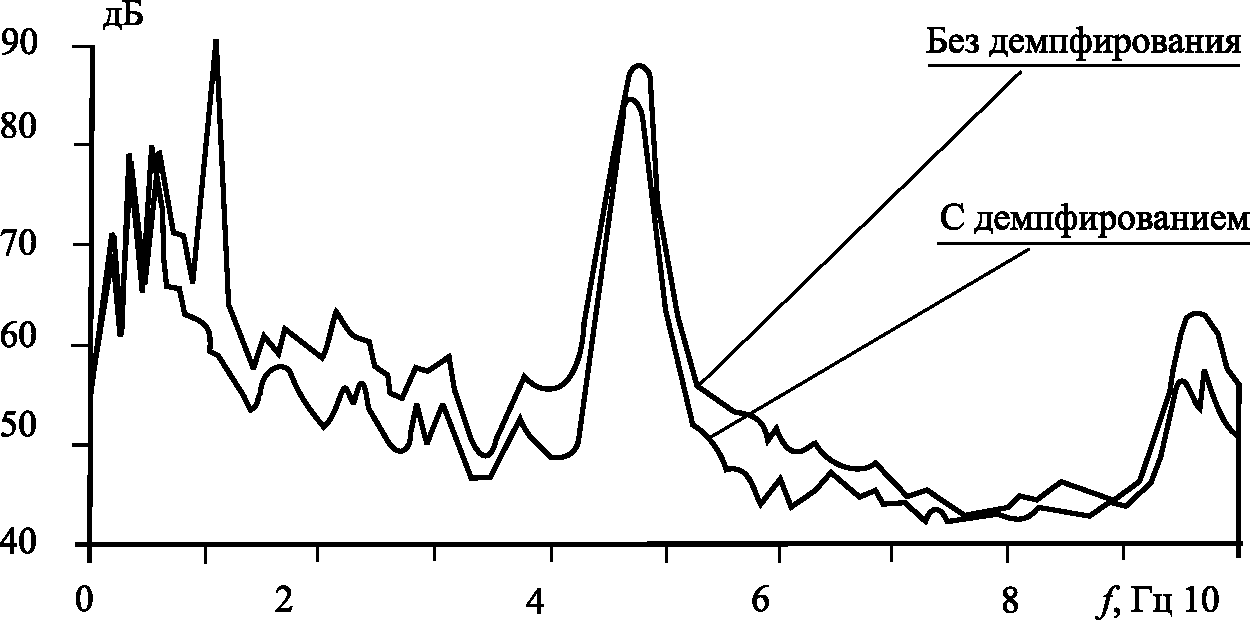

Рис. 1.14. Спектры воздушного шума, измеренного на расстоянии 7,5 м от оси пути, при проходе со скоростью 40 км/ч поезда метро по демпфированным и недемпфированным рельсам

Такое скрепление делает возможной корректировку положения рельсов по высоте, боковым смещениям и ширине колеи. Скрепление содержит демпфирующие элементы, которые прижимаются к головке, шейке и подошве рельса зажимными скобами.

Конструкция шумопоглощающего устройства показана на рис. 1.13. Предварительные испытания показали ярко выраженный эффект подавления шума и скрежета в кривых. На рис. 1.14 показаны спектры воздушного шума поезда метро по демпфированным и недемпфированным рельсам.

Остается достаточно актуальной и проблема снижения уровня шума, излучаемого путем на жестком основании. Уже в начале 1970-х годов прошлого столетия шумометрические измерения показали, что шумоизлучение поездов при движении по пути на жестком основании заметно выше, чем по пути на щебеночном балласте.

Этот эффект объясняется тем, что в первом случае излучаемый поездом шум не поглощается, а почти полностью отражается жестким основанием в окружающую среду. Упругий балласт и связанная с его применением динамическая развязка между рельсами и шпалами ведут к более высоким колебаниям рельсов, которые в диапазоне частот 300—1000 Гц могут вызывать повышенное шумоизлучение. Главной целью проводившихся тогда измерений шума было исследование принципа действия шумозащитных стенок. Одновременно проверялось, могут ли неблагоприятные воздействия жесткого основания пути компенсироваться абсорбирующими покрытиями. Исследовались различные варианты абсорбирующих покрытий, например, резиновые маты из измельченных старых покрышек, плиты из вулканического туфа и т. д. Однако усовершенствование этих покрытий в те годы не проводилось, так как широкое применение жестких оснований тогда не имело перспектив. Повышенный интерес к жестким основаниям снова возник в 1980-хгодах. Однако это сопутствовало повышению уровня шума, который ощущался даже внутри вагонов.

Общепринятый метод ограничения выделения шума железными дорогами —установка защитных барьеров вдоль пути. Обращенная к пути сторона шумозащитной стенки всегда должна быть шумопоглощающей. На железных дорогах ее удаленность от стенок вагонов проходящего поезда всего 0,4—1,0 м. Если она будет отражать шум, излучаемый поездом, а не поглощать, то в силу многократного отражения шум усиливается и может распространиться через шумозащитную стенку в окружающее пространство. При движении, например, по автомобильным дорогам ситуация совершенно иная, так как расстояние от автомобиля до шумозащитной стенки значительно больше, а площадь боковых поверхностей автомобилей сравнительно мала.

Противошумные барьеры большой высоты непривлекательны и закрывают обзор для пассажиров поезда. Они также затрудняют проведение работ по техническому обслуживанию и ремонту пути. Например, компания железной дороги городского типа DLR предприняла исследования противошумных барьеров пониженной высоты с целью разработки более дешевых, быстро и легко устанавливаемых, незаметных и не создающих помех сооружений для путевых работ [46]. Уровень шума при качении колеса по рельсу усиливается импульсно при проходе колес с выбоинами на ободе. В совокупности эти данные четко локализуют местоположение источника шума на уровне головки рельса.

Опытный низкий противошумный барьер был разработан для использования на участках пути на балласте и представлял собой плиты, прикрепленные на консолях к концам шпал, что позволило разместить барьер параллельно пути. Испытания показали максимальное уменьшение шума низкими барьерами на 4—5 дБ. Другими менее значимыми составляющими были отмечены шум от компрессоров при стоянках на станциях и контактный шум при движении токосъемника по третьему рельсу с низкой скоростью.

Железные дороги Германии провели исследование 57 шумозащитных стенок, построенных с 1981 по 1992 гг. [47]. Обследованию подверглись шумозащитные стенки стандартного типа, состоящие из вертикальных стоек и подвешиваемых между ними стеновых панелей, монолитные стенки без опорных стоек и озеленяемые валы. Преимущество шумозащитных стоек стандартного типа заключается в простоте монтажа, легкости замены стеновых элементов, а также в относительно малой стоимости. В качестве материала для стеновых элементов самых различных форм применяют синтетические материалы, алюминий, бетон, дерево и стекло. Синтетические материалы зарекомендовали себя достаточно плохо. Они показали склонность к пластической деформации и не выдерживают долговременных эксплуатационных нагрузок. Бетонные панели имеют длительный срок службы. Для уменьшения их звукоотражательной способности со стороны, обращенной к поездам, они должны иметь звукопоглощающее покрытие, которое выполняют в самых различных вариантах. Алюминиевые панели применяли до сих пор чаще других. Они легко, быстро монтируются и относительно недороги. Отбортовка торцов и эффективное профилирование повышают их устойчивость и жесткость.

Дерево как материал для шумозащитных стенок применялся в виде плетевых секций, устанавливавшихся в качестве облицовки со стороны путей на стенках из других материалов. Ввиду возможности легкого повреждения этот тип стенок широкого распространения не получил. В значительных объемах строили деревянные стенки с использованием пиломатериалов.

Прозрачные стенки вдоль путей ввиду недостаточной самоочистки и быстрой потери прозрачности почти не применялись. Наряду с однослойным безопасным и многослойным безосколочным стеклом сегодня можно использовать акриловое стекло с термообработанной поверхностью, а также улучшенные поликарбонаты. В отдельных случаях в качестве облицовки применяют специальный морозостойкий шумозащитный многощелевой кирпич с дополнительной шумоизоляцией.

Поскольку даже при хорошем внешнем виде шумозащитных стенок неизбежен визуальный и эстетический ущерб природному ландшафту, необходимо, чтобы высота их была как можно меньшей. В связи с этим предпринимаются попытки прояснить вопрос о возможности путем экспериментального приближения шумозащитной стенки к источнику шума (колесо—рельс), а также с помощью дополнительных мер по поглощению шума на подвижном составе добиться снижения уровня шума до величины, позволяющей использовать шумозащитные стенки минимальной высоты.

С точки зрения акустики, оптимальное абсорбирующее покрытие должно иметь более высокую поглощающую способность в возможно более широком диапазоне частот шума. Поглощающая способность характеризуется так называемым коэффициентом абсорбции, представляющим собой отношение величины поглощаемой покрытием звуковой энергии к общей величине, излучающейся на него энергии. Он должен быть максимальным в том диапазоне частот, в котором находится максимум звуковой энергии движущегося поезда. В результате разработок последних 10 лет получен пористый бетон с повышенным коэффициентом абсорбции. Шумозащитные стенки из бетона могут быть конкурентоспособными с экономической точки зрения, если обращенная к пути сторона облицована специальным бетоном с высокой поглощающей способностью. В этом случае не нужны дорогостоящие абсорбирующие кассеты из других материалов, например заполненные минеральной ватой.

Железные дороги Германии, изучив множество предложений конструкций верхнего строения пути, применили два лучших основных типа пути (с акустической точки зрения) [48]. На рис. 1.15,1.16 представлены эскизы обоих испытывавшихся вариантов.

Рис. 1.15. Вариант верхнего строения пути с резиновой крошкой

Рис. 1.16. Вариант верхнего строения пути с пористым бетоном

Покрытие толщиной 160 мм на базе резиновой крошки получено из старых покрышек (размеры частиц 2—5 мм) с полимерным связующим, над которым располагался слой мелкого щебня толщиной 210 мм (размеры частиц 11—16 мм, рис. 1.15, 1.16). По границам габарита приближения строений располагались экранирующие стенки из пористого бетона высотой 380 мм.

В качестве продолжения этого эксперимента следовали измерения по следующим вариантам:

1 — открытое положение рельсов; 2 — устранение боковых деталей; 3 — открытое положение рельсов и повторный монтаж боковых деталей; 4,5 — устранение боковых деталей с измерением влияния абсорбирующего покрытия (табл. 1.3). В измерениях по вариантам 4 и 5 использовались абсорбирующие модули из пористого бетона. Из табл. 3 видно, что два абсорбирующих покрытия, испытывавшихся в максимальном варианте, снижают уровень шума на 6 дБ. Также были исследованы различные промышленные материалы, например:

—пеностекло в качестве добавки (размеры частиц 2—4 мм) с полимерной связкой, толщина 80 мм над поверхностью заполняющего бетона;

- верхний бетонный слой (частицы размером 4—8 мм), толщина 180 мм над поверхностью заполняющего бетона;

- блоки из гранулированного керамзита (размеры частиц 6—8 мм) на цементной связке, толщина до 190 мм, с воздушным зазором 40 мм между бетоном и абсорбирующим слоем;

- слоистые блоки из гранулированного керамзита (с чередованием слоев толщиной 70 мм, имеющих размеры частиц керамзита 6—8 мм и 12—16 мм), с воздушным зазором 40 мм между бетоном и абсорбирующим слоем.

Таблица 1.3

Снижение шума на пути с жестким основанием типа Ziblin

Варианты | Число поездов | Сравнение уровней шума с данными эталонного участка дБ, для материалов | ||||

пассажирских | грузовых | пористый бетон | резиновая крошка | керамзит | ||

N | G | |||||

1 | 44 | 14 | 33 | 6 | 6,3 | — |

2 | 13 | 4 | 8 | 4,6 | — | — |

3 | 17 | 4 | 8 | 5,4 | 6,4 | — |

4 | 12 | 4 | 6 | 4 | 5,1 | 2,2 |

5 | 15 | 2 | 7 | 3,8 | 5,2 | 2,2 |

Результаты измерений представлены в табл. 1.4.

Таблица 1.4

Эффективность экспериментальных абсорбирующих покрытий Rheba

Абсорбирующий материал | Снижение уровня шума в сравнении с эталонным участком, дБ |

Пеностекло на полимерной связке | 2,4 |

Закладной бетон | 2,5 |

Пористый бетон с частицами размером 6 мм | 2,8 |

Пористый слоистый бетон | 2,3 |

Для облегчения и ускорения дальнейшей акустической оптимизации абсорбирующих покрытий на жестких основаниях различных типов определяют корреляционные отношения между экспериментальными данными, полученными на опытных участках, и результатами измерений абсорбирующих свойств всех испытуемых материалов в лабораторных условиях. Базируясь на этих соотношениях, можно будет в дальнейшем с помощью относительно дешевых лабораторных опытов разрабатывать эффективные абсорбирующие покрытия для жестких оснований, изменяя такие параметры, как размеры частиц, состав добавок и связующего компонента, толщину слоя, геометрические размеры и расположение. От оптимизированных по шумопоглощению и стоимости абсорбирующих покрытий можно ожидать заметного улучшения эффективности.

Пока же можно считать экспериментально доказанным, что жесткие основания могут стать акустически равноценными традиционным конструкциям пути на щебеночном балласте с железобетонными шпалами при использовании поглощающих шум конструкций.

К настоящему времени в области защиты от структурного шума и вибрации на открытых участках железных дорог сделано сравнительно немного, в то время как для участков в тоннелях и на мостах, которые хорошо изучены, в том числе с использованием математических моделей, разработан и испытан ряд действенных мер. Отчасти это объясняется тем, что для открытых участков задача в целом сложнее, поскольку здесь граничные условия и параметры, характеризующие взаимодействие между верхним строением пути и земляным полотном, такие, например, как полное сопротивление основания, зачастую неопределимы, а непосредственно проведение измерений затруднено.

Рис. 1.17. Путь с различными вариантами конструкции для уменьшения уровня шума: а—с защитным слоем 1 на уплотненной основной площадке 2 земляного полотна; б—с защитным слоем 1 на уплотненной основной площадке 2 земляного полотна и слоем гравия 3, укрепленного цементным раствором; в—с защитным слоем 1 на уплотненной основной площадке 2 земляного полотна, слоем гравия 3, укрепленного цементным раствором и подбалластным матом 4 из эластомера Sylomer D220

В то же время известно, что уровень структурного шума, передаваемого на основании пути открытых участков железнодорожных линий, можно снизить за счет совершенствования конструкции пути путем укладки под балластную призму дополнительных слоев материала в сочетании с подбалластными матами. В этой связи оправдан повышенный интерес к разработанному австрийской фирмой Getzner Werkstoff эластомеру «Sylomer» на основе ячеистого полиуретана, который успешно используется в этих целях уже в течение более двадцати лет в основании на безбалластном пути, в тоннелях и на мостах.

Реконструкция действующих железнодорожных линий неизбежно связана с выполнением мероприятий по снижению уровня шума и вибрации для удовлетворения жестких требований стандартов по охране окружающей среды. На британских железных дорогах изучали эффективность различных мер: изменения толщины балластного слоя и высоты шпал, укладки упругих прокладок под шпалами и упругих матов между подошвой балластной призмы и слоем песка толщиной 50 мм на основной площадке земляного полотна. Аналогичные исследования укладки упругих матов на гравийное основание или железобетонные плиты ввели на железных дорогах Швейцарии. Но эти испытания по-прежнему проводили в открытом тоннеле.

Рис. 1.18. Результаты измерений уровня структурного шума до и после укладки подбалластных матов на опытном участке железных дорог Германии

В результате обнаружили, что ни изменения толщины балластного слоя в пределах 25—50 см, ни различия в форме шпал не оказали заметного влияния на уровень структурного шума в непосредственной близости от экспериментального участка. В то же время существенные улучшения были отмечены при использовании упругих подшпальных прокладок и подбалластных матов. Однако укладка упругих матов под балласт ведет к возникновению впоследствии определенных проблем при текущем содержании пути.

На железных дорогах Германии проводились испытания различных вариантов верхнего строения железнодорожного пути [49]. Во всех трех вариантах конструкции пути (рис. 1.17) между балластной призмой и уплотненной основной площадкой земляного полотна уложили специальный защитный слой песка (рис. 1.17, а). Кроме того, на двух 100-метровых отрезках (в зоне восприятия нагрузки) уложили слой скрепленного цементным раствором гравия (рис. 1.17, б, в), а на одном из них еще и подбалластные маты из эластомера «Sylomer D220» (рис. 1.17, в), которые в исследуемом диапазоне частот имеют динамическую жесткость 0,09 Н/мм3 и модуль упругости основания 0,06 Н/мм3, что отвечает условиям по скорости движения поездов, осевым нагрузкам на этом участке и условиям обычной эксплуатации.

На рис. 1.18 показаны результаты измерений уровня структурного шума до и после укладки подбалластных матов.

Рис. 1.19. Новое рельсовое скрепление для верхнего строения пути на безбалластном основании

Исследования показали, что благодаря демпфирующим способностям профиля рельса происходит снижение шума на 2—5 дБ. Эффективным средством по снижению колебаний являются различные упругие рельсовые скрепления. Расходы на рельсовые скрепления составляют 10—12 % от всех расходов на строительство пути. Так, например, разработано рельсовое скрепление, которое успешно испытано на вибропрочность (рис. 1.19).

Одним из путей снижения вибраций является улучшение параметров всей динамической системы, характеризующей путь. В 1968—1980 гг. в Цюрихе, во Франкфурте и в Мюнхене были проведены испытания различных конструкций пути (балластной, с подбалластными матами, системы «масса—упругость»).

Испытания и опыт эксплуатации показали эффективность «упругомассовых» конструкций, однако вопросы передачи вертикальных и горизонтальных нагрузок требуют решения. Подбором параметров «упруго-массовой» системы можно снизить собственную частоту колебаний до 7—8 Гц.

Упругие маты в метро впервые были уложены в начале 1970 г. Однако до сих пор не проведено систематических исследований по отработке их конструкции. Упругость матов не должна оказывать отрицательного влияния на стабильность пути и разрушение балласта.

Маты не должны влиять на существующую технологию содержания пути. Исследования показали, что уровень шума при применении различных типов упругих матов находится между значениями шума при обычном балластном пути и пути системы «масса—упругость».

Однородность материала упругого слоя дает лучшие результаты, чем многослойное основание с различными упругими свойствами слоев [50]. На рис. 1.20 представлен графический анализ уровня шума с различными конструкциями верхнего строения метрополитена.

Рис. 1.20. Уровень шума на стенке тоннеля при реконструкции пути (испытательная нагрузка 135 кН)

С целью уменьшения шума и вибраций проведено достаточно исследований в области колесных пар и тормозных систем. Например, эксперименты в испытательном центре Государственных железных дорог ФРГ в Миндене доказали, что пассажирские вагоны с колодочными тормозами после переточки колесных пар излучают шум, уровень которого на 9 дБ ниже, чем до переточки. Однако уже после 20-ти торможений уровень шума снова возрастает до прежнего высокого значения. Примерно в это же время Национальное общество железных дорог Франции приняло в эксплуатацию вагоны нового типа с дисковыми тормозами, которые тем не менее мало отличались по уровню шума от прежних, имевших колодочные тормоза. Причина заключалась в наличии очищающей колодки, установленной в дополнение к дисковому тормозу. Легких торможений этой колодки оказалось достаточно, чтобы на поверхности катания колес образовались рифли [51].

Шум относится к наиболее важным экологическим факторам, вызывающим все возрастающую критику со стороны общественности, которая ставит его на одно из первых мест среди вредных воздействий на окружающую среду. Поэтому сегодня, да и в ближайшем будущем проблема уменьшения транспортных шумов остается весьма актуальной. Трудно ответить на вопрос, какого снижения уровня шума, излучаемого железнодорожным транспортом, следует ожидать в будущем. Самой большой проблемой являются грузовые перевозки, которые в основном проводятся в ночное время, а для этого времени суток установлены пониженные нормы допустимого уровня шума.

Из проведенного анализа существующих мер по борьбе с вредным воздействием шума на железных дорогах надо отметить, что максимальный эффект (в основном экономический) достигается с помощью различных решений, направленных на усовершенствование верхнего строения железнодорожного пути.