Глава 8. ПОВЫШЕНИЕ ТЯГОВОЙ СПОСОБНОСТИ ЛОКОМОТИВОВ ПУТЕМ ПРИМЕНЕНИЯ СИЛИКАТНЫХ МОДИФИКАТОРОВ ТРЕНИЯ

Одним из направлений улучшения взаимодействия пути и подвижного состава являются исследования в области взаимодействия колеса и рельса.

Перспективы развития железнодорожного транспорта непосредственно связаны с увеличением скоростей движения и весовых норм поездов. Сцепление колес тягового подвижного состава с рельсами является определяющим ограничивающим фактором увеличения силы тяги и снижения величины тормозного пути при низких и высоких скоростях.

Сцепление колес с рельсами во многом зависит от структурно-реологических свойств специфических дисперсных загрязнений фрикционных поверхностей дорожек трения колес тягового подвижного состава и железнодорожных рельсов [157,158]. Образуемые на поверхности металлов окисные пленки, а также адсорбированные пленки смазки, остатки продуктов механического, коррозионно-механического и молекулярно-механического разрушения колеси рельсов, вещества заносимые в зону их трения, имеют малую толщину, прочную связь с металлом и способны воспринимать, не разрушаясь, большие нагрузки. Обладая различными физико-механическими свойствами, поверхностные пленки резко изменяют величину коэффициента трения.

Изменение коэффициента сцепления колес локомотива с рельсами также обусловлено погодно-климатическими условиями, временем суток и временем года. В работах [158—161] особое внимание уделяется территориальному изменению коэффициента сцепления и его зависимости от степени увлажнения колес и рельсов.

Значительный разброс коэффициента сцепления обуславливает необходимость применения модификаторов трения.

В реальных условиях всепогодная эксплуатация работы железнодорожного транспорта достигнута исключительно за счет применения кварцевого песка. Использование песка в чистом виде [162,163] приводит к возрастанию интенсивности абразивного изнашивания и сильному загрязнению балластной призмы, вследствие разброса при его подаче в зону трения.

Модификаторы трения VHPF и HPF фирмы «Kelsan» формируют на поверхности рельсов пленку, повышающую коэффициент сцепления и способную сохраняться после прохода локомотивов [163-165], что создает дополнительное сопротивление прохождению вагонов и делает невозможным их самостоятельное использование без применения модификаторов трения LCF, предназначенных для колесных пар вагонов.

Применение фрикционных композиций, содержащих в своем составе кварцевый песок и жидкий раствор щелочных силикатов [166], позволяет оказывать требуемое воздействие на фрикционные характеристики колес локомотивов и железнодорожного рельсового пути. Такие композиции позволяют модифицировать состояние поверхностей дорожек трения, обеспечивая высокие фрикционные свойства, способствуя значительному повышению коэффициента сцепления системы «колесо—рельс».

Принцип модификации дорожек трения тяговых поверхностей основывается на:

—повышении коэффициента сцепления за счет комплексной механо-химической чистки поверхности трения бандажей колесных пар локомотивов, состоящей из механической чистки абразивом и нейтрализации действия поверхностных загрязнений щелочной средой;

—повышении механической составляющей коэффициента сцепления за счет присутствия абразива во фрикционном контакте;

—протекании в зоне фрикционного контакта процессов физической и химической адсорбции молекул силикатов, образовании на поверхности металла пленок вторичных структур, способствующих снижению интенсивности износа материалов пар трения.

Для оптимизации массовых долей компонентов, входящих в состав модификаторов трения (МТ), был составлен центральный ортогональный план эксперимента. Состав модификаторов трения защищен патентом РФ № 2170756 [11].

Рис. 8.1. Зависимость коэффициента сцепления от скорости проскальзывания: 1—твердый модификатор трения (ТМТ); 2—кварцевый песок; 3—жидкий модификатор трения (ЖМТ)

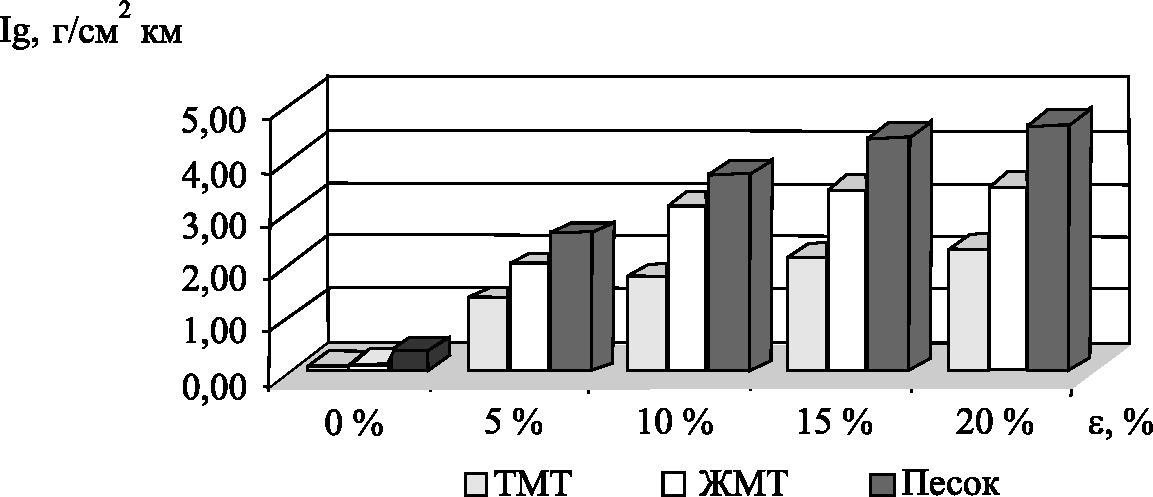

Рис. 8.2. Изменение интенсивности изнашивания в зависимости от скорости проскальзывания при различных состояниях фрикционного контакта в процессе длительных испытаний

Результаты экспериментальных исследований трибологических характеристик МТ показали:

—МТ обеспечивают взаимодействие фрикционных поверхностей с коэффициентом трения не ниже 0,3—0,35 (рис. 8.1). При наличии повышенного проскальзывания (5 % и более), характерного для режимов боксования и юза, трогания и торможения, коэффициент трения постепенно возрастает до значений0,4—0,45 (значения 0,4—0,45 — только для жидкого МТ);

—МТ эффективно нейтрализуют действие поверхностных загрязнений;

—в момент подачи МТ в зону контакта не наблюдается резких скачков коэффициента сцепления, как в момент подачи песка в зону контакта;

—при проскальзывании ε = 5—20 % во время подачи активизатора весовой износ уменьшается в 2—2,5 раза по сравнению с работой образцов при подаче в зону контакта песка (рис. 8.2).

Исследование качественных закономерностей процессов трения и изнашивания проводились методом микроструктурного анализа поверхностных слоев металла, с использованием оптической микроскопии. Проводились замеры микротвердости по глубине изношенных слоев, анализ шероховатости фрикционных поверхностей. Полученные данные свидетельствуют о модификации поверхности трения образцов, работавших в присутствии МТ с образованием пленки, препятствующей адгезионному взаимодействию ювенильных поверхностей металла.

Для определения состава пленки на поверхности трения был использован метод рентгенофазового анализа на рентгеновской установке «Дрон-2» с использованием FeKа-излучения (Мn-фильтр).

Рентгенограмма образца, работающего в условиях применения МТ, содержит линии α-железа и линии примесных фаз соединений кремния. Очевидно, в процессе трения в результате механоактивации происходит химическая реакция с образованием силикатов железа.

Рентгенограмма образца, работающего в условиях применения песка, содержит линии α-железа, рентгеновскую линию 101 закиси железа (Fe2O3), находящегося в текстурированном состоянии, плинию 1011 кварца (SiO2). Относительные интенсивности рентгеновских линий Fe2O3 и SiO2 составляют 4 и 2 % соответственно.

При сравнении относительных интенсивностей рентгеновских линий примесных фаз установлено, что на поверхности обоих образцов образуется пленка, состав и толщина которой зависят от типа материала, применяемого в качестве активизатора сцепления. При использовании песка пленка носит окисный характер. При использовании МТ пленка на поверхности образца носит силикатный характер и по меньшей мере ее толщина в три раза больше, чем у пленки, образуемой в результате применения песка. Серия повторных испытаний дала такой же результат.

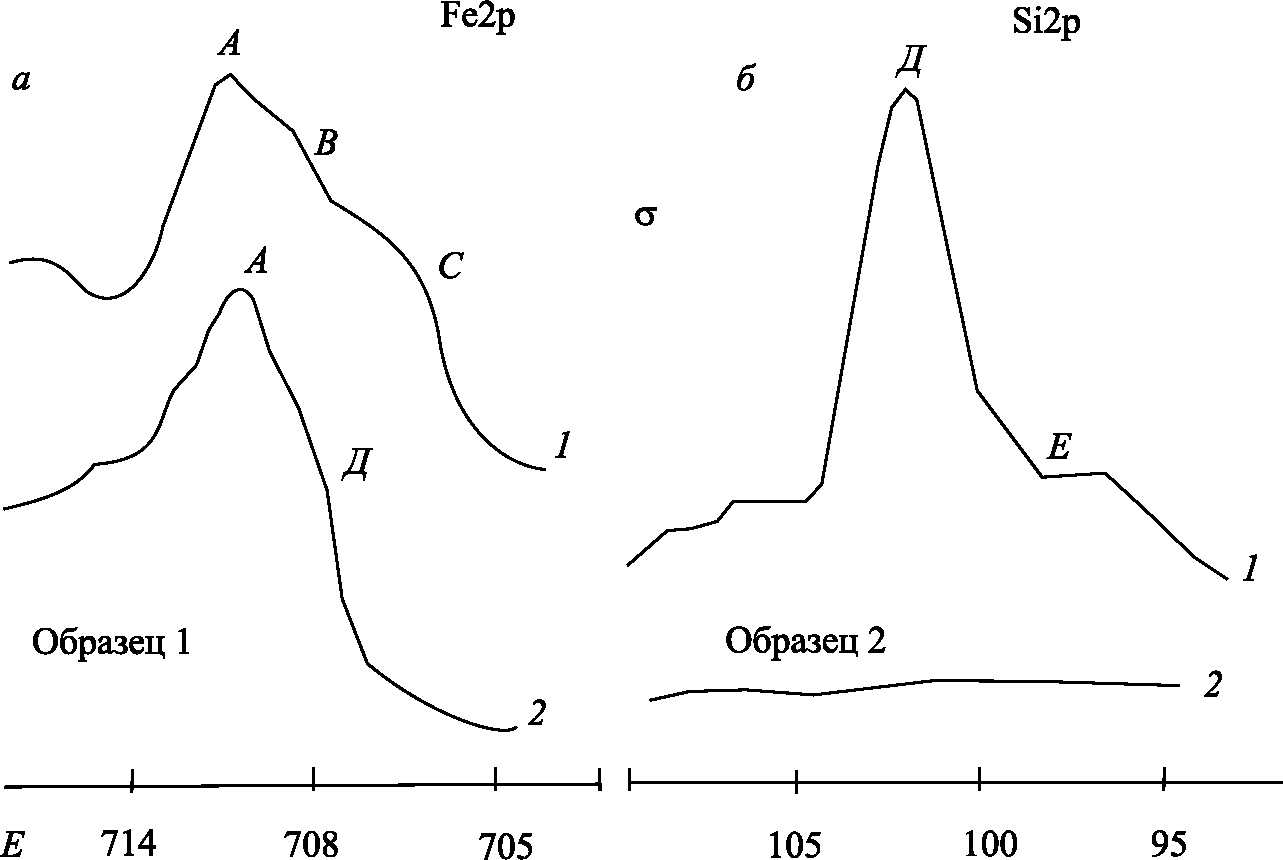

Рис. 8.3. Рентгеноэлектронные спектры дорожек трения образцов, работавших в присутствии песка и МТ

Для подтверждения возможности формирования вторичных силикатных структур на поверхности трения образцов по пути взаимодействия щелочного силиката с окисным слоем поверхности образцов была разработана следующая модель: количественное содержание окислов железа было искусственно увеличено введением в состав МТ закиси — окиси железа Fe3O4. Выявлено, что искусственное увеличение окислов железа во фрикционном контакте приводит к увеличению толщины слоя образуемой на поверхности трения пленки. Данное обстоятельство свидетельствует о формировании вторичных структур, преимущественно состоящих из силикатов железа, образуемых в результате протекания трибохимических реакций щелочных силикатов с окислами железа.

Для исследования возможности образования силицидов железа в формируемой на поверхности трения пленке был применен метод рентгеновской фотоэлектронной спектроскопии (РФЭС) [168, 169] с использованием рентгеновского излучения Al-анода. Исследованы образцы пар трения:

1 — фрагменты поверхностей трения пар Ст. 65—Ст. 65 в среде АС- РАПС-ФЖ (в дальнейшем Образец 1)

2—фрагменты поверхностей пар трения Ст. 65—Ст. 65 в присутствии песка (в дальнейшем Образец 2).

Для исследования химической связи были получены рентгеноэлектронные Fе2р—(рис. 12,a), Si2p — (рис. 8.3, б), Ols и Cls — спектры с поверхностей обоих образцов (толщина анализируемого слоя 3—5 нм) с энергетическим разрешением 1,6 эВ.

Анализ рентгеноэлектронной линии Si2p — Образца 1 (рис. 8.3, б) свидетельствует о наличии на поверхности трения, по крайней мере, двух соединений кремния (компоненты D и E). На поверхности Образца 1 присутствует пленка, содержащая кремний, находящийся в состоянии окисления SiOx (х<2), меньшем, чем двуокись кремния SiO2. Наличие слабого низкоэнергетического «хвоста» в Si2p-спектре означает присутствие на поверхности образца небольшого количества кремния, находящегося либо в состоянии окисления SiOx (x<1), меньшем, чем монооксид кремния SiO, либо в химической связи с металлом, т.е. в виде силицида.

На поверхности Образца 2 (рис. 8.3,б, спектр 2) не обнаружено никаких признаков присутствия соединений кремния.

Энергетическое положение компонентов в спектре железа, полученного с поверхности Образца 1, указывает на присутствие железа как в составе окислов (компоненты А и В), так и металла в неокисленном состоянии (компонент С). Возможно наличие в спектре компонента, отвечающего энергии связи в силициде железа, но малая разница (0,6 эВ) в энергиях связи Fe2p- уровней в силициде железа FeSi и низшем окисле FeO требует выполнения дополнительных исследований.

Спектр железа, полученный с поверхности Образца 2 (рис. 8.3, а), содержит компоненты, соответствующие только окислам железа FeO и Fe2O3 (709,4 и 711 эВ соответственно).

На основании анализа данных, полученных методом РФЭС, были сформулированы следующие выводы:

- Химическая связь на поверхностях образцов, проработавших в присутствии МТ и песка, имеет принципиальные отличия, по-видимому, связанные с различиями во фрикционных материалах, используемых при взаимодействии соответствующих образцов.

- На поверхности образцов, проработавших в присутствии МТ, обнаруживаются следы чистого (неокисленного) металла, покрытого достаточно тонким слоем (1—2 мнм) окислов, тогда как слой окислов на поверхности образцов, проработавших в присутствии песка, имеет значительно большую толщину, что не позволяет обнаружить чистый металл методом РФЭС.

- Стабилизация толщины окисного слоя на поверхности образцов, проработавших в присутствии МТ, связана с наличием силикатной пленки. Адгезионная прочность этой пленки достаточно высока, поскольку она не удаляется механической чисткой поверхности стальным лезвием.

Результаты исследования механизма действия МТ позволили сформулировать следующие выводы:

—механизм действия МТ основан на механической чистке поверхностей трения бандажей колесных пар и рельсов. Преимуществом данного вида механической чистки является постоянное обновление чистящего слоя брикета за счет удаления загрязненного слоя в процессе трения;

—механизм действия МТ основан на механической чистке поверхностей трения абразивом и моющем свойстве щелочных силикатов. Возможность формирования на поверхностях трения, работающих в присутствии МТ вторичных структур путем взаимодействия щелочных силикатов с окислами, присутствующими на поверхности бандажей колесных пар локомотивов, подтверждена результатами рентгеноструктурного анализа и электрохимического исследования свойств поверхности;

—формирование на поверхности трения вторичных силикатных структур, стойких к воздействию высоких контактных давлений и температур, способствует снижению интенсивности изнашивания материалов стальных пар трения. Повышение твердости поверхностных слоев снижает степень их адгезионного взаимодействия при трении, предохраняя поверхность металла от схватывания;

—установлена возможность формирования на поверхности пар трения, работающих в присутствии МТ силицидов железа, а также приблизительная толщина слоя вторичных силикатных структур;

—снижения интенсивности схватывания фрикционных поверхностей колес и рельсов во время режимов боксования и юза можно достичь за счет ускорения окисления поверхностей трения.

Помимо этого введение в состав модификатора трения сильного окислителя в необходимом количестве способствует формированию на фрикционных поверхностях однородных окисных слоев, состоящих преимущественно из Fe2O3 и Fe3O4—оксидов железа, обладающих более высокими температурами плавления [170] и механическими характеристиками по сравнению с двухвалентным оксидом железа—FeO. Формирование подобных окисных слоев позволит повысить молекулярную составляющую коэффициента трения путем образования мостиков сварки оксид—оксид.

Из работ [171—173] известно, что при введении перманганата калия в жидкое стекло наблюдается резкое повышение коэффициента трения.

Перманганат калия относится к группе сильных окислителей. Поэтому в растворе со щелочной средой (pH = 10—12) перманганат калия диссоциирует на ионы К+ и основные ионы оксида марганца МnO, с высшей степенью окисления +7. В этом состоянии марганец активно проявляет свои окислительные способности. При контакте щелочной силикатной среды с металлической поверхностью трения бандажей колесных пар локомотивов и рельсов происходит химическая реакция замещения. В результате этой реакции ионы железа уходят в раствор с образованием нерастворимого осадка трехвалентного гидрооксида железа, а на поверхности железа образуются плотные ферромагнитные пленки Fe(MnO4)2.

Образовавшиеся на поверхности трения ферромагнитные пленки, обладают высокой упругостью и твердостью [174], и не прокалываются микровыступами шероховатостей контртела, обеспечивая при этом защиту от схватывания сопряженных поверхностей трения. Формируемые на поверхности трения пленки успешно сопротивляются сдвигу, что приводит к повышению коэффициента сцепления и росту температуры рабочего процесса.

Возрастание температуры процесса вызывает разрушение полимерных цепей щелочных силикатов с образованием активных поляризованных молекул. Имея определенный заряд диполя, продукты механо- и термодеструкции взаимодействуют с поверхностью трения. Результатом этого взаимодействия является образование ферросплавных пленок Fe2(SiO3)3 на металлических фрикционных поверхностях.

Аналогично перманганату калия КМnО4 введение в состав модификатора трения бихромата калия способствует интенсификации окислительных процессов, приводящих к возрастанию коэффициента сцепления с образованием на поверхности трения устойчивых вторичных структур с высокой температурой плавления, состоящих из хромита FeOCr2O3 и фаялита Fe2SiO4.

Поэтому с целью интенсификации окислительных процессов при трении и увеличения скорости возрастания коэффициента трения в состав разрабатываемых модификаторов трения было предложено ввести ряд сильных окислителей, таких как перманганат калия КМnО4,бихромат калия К2Сr2О7.

Введение в состав модификаторов сильных окислителей позволило:

—повысить молекулярную составляющую коэффициента сцепления за счет формирования на поверхности трения устойчивых к термическому воздействию вторичных структур с высокими прочностными свойствами и способными обеспечить прочную адгезионную связь поверхностей дорожек трения колес и рельсов, приводящую к повышению коэффициента сцепления;

—повысить скорость трибохимических процессов, приводящих к росту коэффициента сцепления за счет интенсификации окислительных реакций, путем введения в состав модификатора трения ряда сильных окислителей.

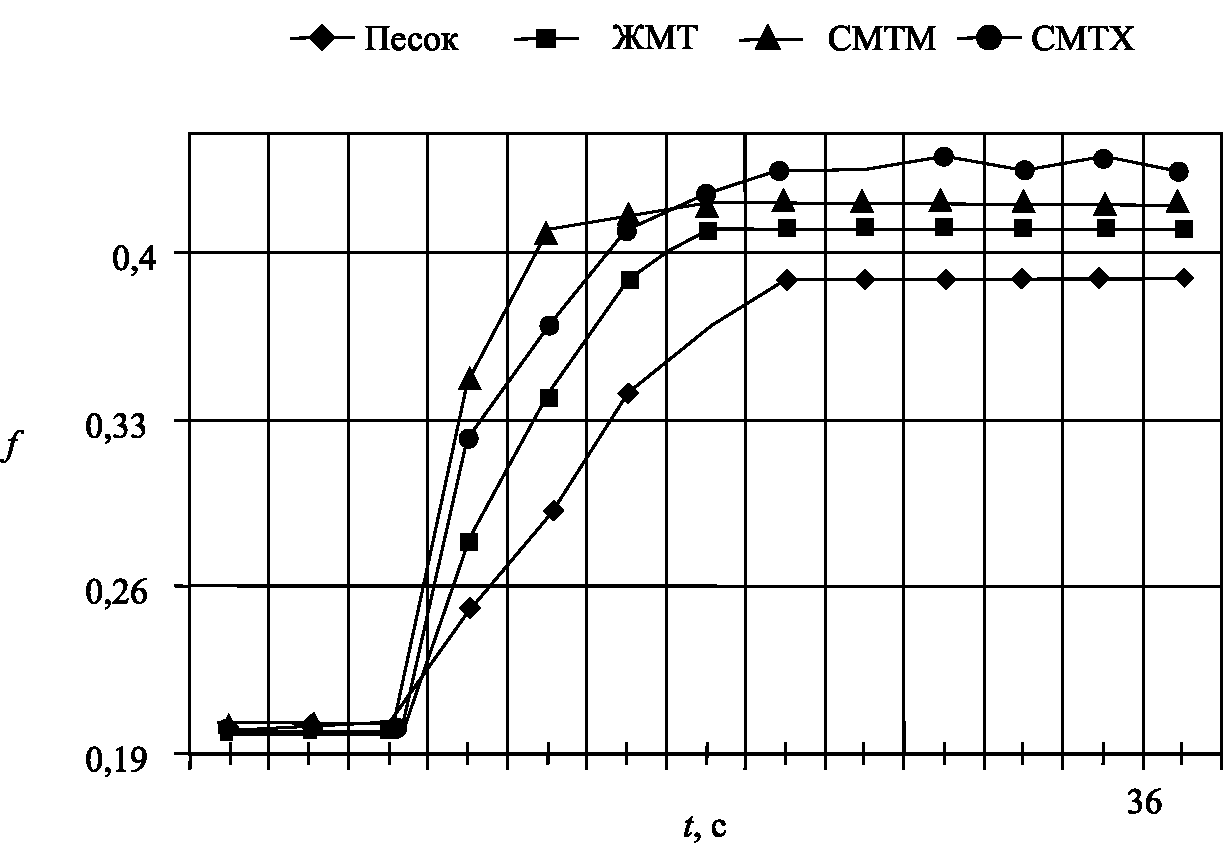

Применение силикатных модификаторов трения (рис. 8.4) с перманганатно-калиевой добавкой (СМТМ) ис добавкой бихромата калия (СМТХ) позволяет добиваться самых высоких значений коэффициента сцепления (по сравнению с применением других ТМТ, ЖМТ и песка).

Рис. 8.4. Изменение коэффициента трения во времени после подачи в контакт различных МТ

Эксплуатационные испытания проводились в соответствии с приказом по СКЖД на участках главного пути Батайск—Лихая и Батайск—Новочеркасск (1201—1177 км).

На участке пути Батайск—Новочеркасск испытания проводились в дневное время суток (с 13.00 до 16.30) при сухой солнечной погоде и температуре окружающего воздуха от 0 до -1С. На участке пути Батайск—Лихая испытания проводились в дневное и ночное время суток, сухая погода, температура воздуха 15—26 °C. При проведении испытании в ночное время суток проходили кратковременные дожди.

Испытания проводились с использованием двух схем испытательного поезда:

1. В голове испытательного состава был расположен электровоз ВЛ80к, оборудованный 16-ю конструкциями систем подачи модификатора трения. В сцепе с ним находился динамометрический вагон локомотивной службы СКЖД № 70022, оборудованный измерительным комплексом для тяговоэнергетических испытаний. В хвосте опытного поезда был установлен вспомогательный электровоз ВЛ80с с системой электрического торможения для создания дополнительной нагрузки на головной электровоз;

2. Вторая схема испытательного поезда состояла из электровоза ВЛ80к, оборудованного приводами подачи модификатора трения, вагона-лаборатории, вспомогательного электровоза с системой электрического торможения ВЛ-80с и грузового состава.

Для испытаний был использован динамометрический вагон-лаборатория локомотивной службы СКЖД № 70022, оборудованный измерительным комплексом для тягово-энергетических испытании. Вагон-лаборатория оборудован универсальной системой энергоснабжения, обеспечивающей питание аппаратуры и бытовых потребителей как от цепей управления электровозов напряжением 50 В, так и от обмоток собственных тяговых трансформаторов напряжением 220 или 380 В.

Модификатор трения СМТХ был выполнен в виде фрикционного брикета, предназначенного для повышения коэффициента трения металлических поверхностей. Наносился на поверхность катания колес локомотива с помощью специального устройства (рис. 8.5).

Устройство подачи модификатора трения состоит из пневмопривода одностороннего действия с поступательным движением выходного звена, металлического кожуха, в полости которого размещаются брикеты МТ, и крепежных элементов.

Удобная форма поперечного сечения кожуха 3, соответствующая форме брикета модификатора трения позволяет наносить практически на всю поверхность катания бандажа колесной пары локомотива.

Крепится устройство подачи модификатора трения на подвеске тормозной системы с помощью специального лафета 4, скрепленного с кожухом при помощи хомутов 3.

Наносится МТ на поверхность колеса ротапринтным способом. Схема нанесения МТ на поверхность колеса и крепления устройств его подачи представлена на рис. 8.6.

Система подачи модификатора трения состоит из 16-ти устройств (на поверхность каждого колеса), манометра, редукционного клапана, фильтра-влагоотделителя, пневмораспределителя и механизма подачи.

Рис. 8.5. Устройство для нанесения МТ на поверхность катания колес:

1— пневмопривод; 2 — кожух; 3—хомуты

Рис. 8.6. Принцип подачи МТ на поверхность катания колеса локомотива ВЛ80к

От питательной пневмомагистрали воздух попадет в систему подачи модификатора трения МТ. При работе редукционным клапаном первой секции сжатый воздух из питательной магистрали через манометр, фильтр-влагоотделитель и пневмораспределитель попадет в устройства подачи модификатора трения колесных пар I—IV первой секции. Одновременно через манометр, фильтр-влагоотделитель и пневмораспределитель сжатый воздух попадет в устройства подачи модификатора трения колесных пар V—VIII второй секции. Необходимое усилие прижатия модификатора трения МТ обеспечивается регулировкой давления сжатого воздуха в системе подачи МТ при помощи манометра.

На прямом участке пути тяговый электровоз ВЛ80 разгонял состав испытательного поезда до скорости 60 км/ч. По команде машиниста-инструктора машинист электровоза ВЛ80с включал реостатное торможение и доводил тяговый электровоз ВЛ80 №152 до срыва сцепления. Для получения сравнительных данных реализованы следующие варианты испытаний:

— на «сухих» рельсах;

—с применением песка;

—с применением модификатора трения МТ.

Сцепные свойства электровоза при трогании с места в каждой из трех частей опытной поездки оцениваются между собой в соответствии с методикой эксперимента по загруженности электровозов по сцеплению на основе оценки тока на якоре тягового двигателя.

Критерием качества состояния пары трения—сцепления «колесо—рельс», (т. е. способность поверхности трения реализовывать максимальные тяговые усилия без срыва сцепления) принята величина значения тягового тока IД, при котором происходил срыв сцепления и начало момента боксования. Момент срыва сцепления фиксировался специальными отметчиками пробоксовок.

Повторность каждого из вариантов испытаний составляла не менее трех раз на разных участках пути.

Рис. 8.7. Результаты эксплуатационных испытаний вагона-лаборатории на участке пути Батайск—Лихая

Рис. 8.8. Многозарядный привод системы подачи твердого модификатора трения:

1 — колесо тягового подвижного состава; 2—стандартная система подачи песка; 3—многозарядный привод системы подачи МТ

Результаты и анализ данных полученных при проведении предварительных эксплуатационных испытаний, позволили сделать следующие выводы:

—применение модификатора трения позволило на 38 % повысить среднее значение токов на якоре тяговых двигателей, при которых происходит срыв сцепления, по сравнению с испытаниями при доведении срыва сцепления на «сухих рельсах». (Значение токов на якоре тяговых двигателей в момент срыва сцепления составляло IД=1240...1360 А, в момент срыва сцепления на «сухих» рельсах Iд=920...940 А.)

Рис. 8.9. Схема устройства абразивно-жидкостной обработки:

1—пружина; 2—воздуховоды; 3—сопло; 4—крышка; 5—подача абразивной суспензии; 6—воздуховод; 7—корпус

—применение модификатора трения МТ позволяет повышать реализуемое усилие (рис. 8.7), по сравнению с эксплуатацией локомотивов без специальных устройств повышения коэффициента сцепления, как на сухих, так и на увлажненных рельсах;

—проведенные испытания показали несовершенство конструкции привода подачи модификатора трения и потребность в ее дальнейшей доработке;

— результаты эксплуатационных испытании близки по значению к результатам модельных испытании, что подтверждает правильность выбора методики моделирования.

Выявленные в ходе натурных испытании недоработки системы подачи твердого модификатора трения учтены при разработке многозарядного привода подачи (рис. 8.8).

Многозарядный привод состоит корпуса, включающего в себя две основные части—магазина для размещения трех брикетов МТ и ствола, предназначенного для подачи брикета МТ непосредственно на тяговую поверхность бандажа колесной пары локомотива. Подача брикета МТ к колесу локомотива осуществляется пневмоцилиндром, расположенным внутри ствола, возврат поршня которого для забора последующего брикета из магазина осуществляется пружиной, расположенной также внутри ствола.

Применение многозарядного привода подачи твердого МТ позволило существенно увеличить пробег локомотива между зарядками, а его расположение непосредственно над стандартной системой подачи песка облегчает доступ к тормознойколодке,посравнениюсиспользованиемпривода,описанноговыше.

Разработан привод подачи жидкого модификатора трения, воздействующего на поверхность взаимодействия колеса и рельса распылением сжатым воздухом (рис. 8.9).

Система привода имеет воздуховоды 2,6, расположенные в корпусе 7 между зонами выхода рабочей смеси и зоной подачи рабочей смеси, при этом данный воздуховод подключен к системе повышенного давления, по сравнению с зоной подачи рабочей смеси. Взаимные столкновения абразивных частиц вследствие высокой скорости и турбулентности движения, вызывают некоторое рассеяние и отклонение в пути абразивных частиц. Рациональная геометрия сопла 3 и воздушное экранирование стенок (область А и Б, см. рис. 8.10) позволяют исключить катастрофический износ элементов привода при подачи абразивно-жидкостной смеси.

Рис. 8.10. Система подачи жидкого модификатора трения:

А, Б—зоны повышенного давления (воздушный экран); 1—корпус; 2—воздух; 3—воздух; 4 — воздух; 5—воздух; 6—модификатор; 7—колесо; 8—рельс; 9—абразивно-жидкостная струя; 10—сопло

Процесс абразивно-жидкостной обработки заключается в направлении струи абразивной суспензии в контакт колеса с рельсом. Струя подвергается воздействию потока сжатого воздуха, который значительно увеличивает скорость истечения суспензии. В результате такого способа подачи МТ происходит высококачественная чистка поверхностей взаимодействия. Например, в результате такой обработки деталей машин образуются матовые поверхности без направленных рисок, характерных для обычных методов механической обработки. Широкое распространение в машиностроении получила пескоструйная обработка как наиболее эффективный способ очистки поверхностей. Действие режущих кромок абразива на поверхность непродолжительно и имеет импульсный (ударный) характер. При высокой скорости струи суспензии работа производится за счет кинетической энергии абразивной частицы. В этом заключается основная особенность процесса.

Компактность струи суспензии определяет площадь ее сечения при встрече с обрабатываемой поверхностью и является главным фактором, обеспечивающим наибольшее удельное давление струи на поверхность.

Так, например, основными способами абразивной обработки в машиностроении являются шлифование, хонингование, притирка и суперфиниш.

В последнее время проблема накопления усталостных напряжений в рельсах становится все более острой, поэтому предлагаемый способ шлифования железнодорожных рельсов абразивно-жидкостной обработкой является актуальным, перспективным и новым в отношении повышения усталостной прочности рельсов и стрелочных переводов на железнодорожном транспорте.

Для подачи модификатора на водяной основе используется конструкция гидромонитора (рис. 8.12), с диаметром сечения на выходе 4 мм. Конструкции установлены на первые и последние две колесные пары таким образом, что очистка рельсов осуществляется перед первыми двумя по ходу движения колесными парами локомотива.

Применение такого типа модификаторов позволит существенно снизить уровень засоряемости балластной призмы.