Глава 9. БОКОВОЙ СВЕРХИЗНОС КОЛЕС И РЕЛЬСОВ. МЕТОДЫ ЕГО УСТРАНЕНИЯ

Железнодорожное колесо имеет две поверхности трения без конструктивной границы между ними. Одна поверхность трения—это поверхность катания, так называемый бандаж. Эта поверхность образует с рельсом открытую фрикционную пару трения. Сила трения бандажа о головку рельса должна быть как можно больше и максимально стабильна, от нее зависят величины тягового усилия и тормозного пути, т. е. эффективность и безопасность подвижного состава. Вторая очень важная поверхность колеса — это коническая поверхность гребня. Гребень контактирует с боковой поверхностью головки рельса и удерживает подвижной состав от схода с рельсов. Гребень образует с рельсом антифрикционную пару трения. Возникающая сила трения в контакте гребня колеса с рельсом приводит к потерям до 5—10 % тяговой мощности локомотива, а также к активному износу гребней колес и боковой поверхности головки рельса. Бесспорно и очевидно, что внесение антифрикционного третьего тела в тяжело нагруженный контакт гребня колеса с рельсом снижает силы «паразитного» трения и повышает в три—десять раз износостойкость и соответственно ресурс колес и рельсов. Но тем не менее в популярных, а иногда и научных изданиях встречается вопрос «Нужна ли лубрикация?». Например, авторы статей «Творчество теней-2» в газете «Гудок» от 22 февраля 2003 г., «Кривая должна вывезти» от 1 марта 2003 г. ставят под сомнение вопрос о необходимости смазывания пары трения гребень колеса— боковая поверхность головки рельса. Для специалистов-трибологов является странным и абсурдным подвергать сомнению необходимость лубрикации тяжело нагруженного антифрикционного контакта гребень колеса—боковая поверхность головки рельса.

Например, ни автолюбитель, ни тем более профессионал-водитель не сомневаются в необходимости наличия смазки в антифрикционных узлах трения машин. Отсутствие смазки приводит к резкому падению КПД машины и механизма, к выходу из строя их агрегатов и машины в целом.

В качестве же причин активного износа колес подвижного состава в вышеназванных статьях называют: сужение колеи с 1524 до 1520 мм и переход от буксовых подшипников скольжения к подшипникам качения.

Сужение колеи негативным образом сказывается на износе гребней колес и рельсов, только в том случае если не соблюдаются нормы укладки колеи, что, к сожалению, нередко бывает. В свою очередь уменьшение колеи с 1524 до 1520 мм положительно сказалось на общей надежности подвижного состава. Если в «сверхизносах» гребней колес и рельсов виновата колея в 1520 мм, то почему после износа пары трения гребень—рельс на 4 мм и достижения желанного размера в 1524 мм «сверхизнос» не только не исчезает, но и возрастает. Теоретически доказано, что при движении, даже по прямому участку пути, подвижной состав вследствие преодоления сопротивлений при движении испытывает колебания, т. е. он движется в горизонтальной плоскости по кривой, близкой к синусоиде. В результате амплитуда колебаний определяется зазором между гребнем и боковой поверхностью головки рельса и чем меньше зазор, тем меньше люфт, а соответственно и динамические нагрузки, которые пропорциональны амплитуде. Чем больше зазор в контакте гребня колеса с рельсом, тем больше динамические нагрузки. Таким образом, на наш взгляд, колея 1520 мм выбрана правильно и обеспечивает оптимальную горизонтальную динамику системы путь—подвижной состав. Анализируя результаты работ по увеличению ресурса колеса и рельса, можно сделать вывод, что данная проблема является сложной и комплексной. Износ пары трения зависит в первую очередь от числа кривых малого радиуса, от соответствия параметров пути проектным характеристикам и скорости движения, от массы (веса) состава, от состояния подвижного состава, в частности, опор скольжения узла опирания кузова подвижного состава на тележки, скорости движения подвижного состава, климатических условий (температура, влажность окружающей среды) и с учетом вышеназванных факторов и, применяя научно обоснованную технологию лубрикации, можно получить желаемый эффект. А суждение о том, что причиной катастрофического износа контакта гребня колеса с рельсом является сужение колеи до 1520 мм— абсурдно. Чтобы прийти к такому выводу не надо обладать большим опытом и особыми знаниями, достаточно проанализировать отчеты практически всех дорог.

Мы видим, что на одних и тех же участках, в одних и тех же климатических условиях интенсивность износа гребней колесных пар различного тягового подвижного состава при одинаковых величинах пробега, но имеющие разные технические характеристики подвески, конструкции тележек, шкворней, рессорного подвешивания различаются на порядок и более. Очевидно, что не колея в 1520 мм, а конструкция подвижного состава и его состояние, наличие или отсутствие соответствующих рациональных систем лубрикации и тип используемой при этом смазки определяют интенсивность бокового износа рельсов и гребней колесных пар.

Раннее при использовании подшипников скольжения, смазка, вытекая из подшипника, попадала в основном в путь, загрязняя балласт, частично наносилась на колесо, и совсем ничтожное количество смазки попадало в контакт гребня колеса с рельсом. Буксовый узел находится не над гребнем, и поэтому смазка, вытекая из буксового узла, преодолевала очень сложный путь, ее разбрасывало центробежными силами, при этом смазка, прежде чем попасть на гребень, наносилась на тяговую поверхность колеса—бандаж. Данный метод примитивной «рубрикации» давал эффект, но довольно-таки сомнительный.

Мнение о том, что панацеей против активного износа пары трения гребень—рельс может стать технология упрочнения поверхностей трения также неоднозначно. Увеличение прочности гребня колеса и рельса до определенного уровня путем применения специальных сортов стали и различных методов поверхностных упрочнений, приводит к снижению их износа, но при этом будет все же происходить равный износ поверхности гребня и рельса при равной их твердости. В процессе взаимодействия рельса и гребня колеса возникают напряжения, величины которых доходят до уровня 2,5 ГПа. Данное давление приводит к активному износу не защищенных третьим телом поверхностей гребня и рельса, как бы мы их ни упрочняли. Дальнейшее упрочнение поверхности гребня и рельса провоцирует увеличение контактно-усталостных процессов, появление и развитие усталостных трещин, разрушение рельсов и колес. В настоящее время происходит своеобразное соревнование локомотивного и путейского департаментов по увеличению твердости колес и рельсов, которое в конечном счете заведет в тупик за счет получения негативных последствий сверхупрочнения, которые, как уже было сказано, могут проявиться в активизации контактно-усталостных явлений.

Износ гребня лимитирует износ колесной пары, он преобладает над износом бандажа в связи с тем, что давление в контакте, гребень колеса— рельс в момент вписывания в кривую соизмеримо сдавлением бандажа на поверхность рельса. Учитывая, что площадь контакта гребня меньше, как минимум, на порядок площади контакта бандажа колеса, соответственно и удельная нагрузка будет на порядок больше, значительно больше и скорость скольжения. А так как интенсивность изнашивания пар трения определяется величинами удельной нагрузки и скорости скольжения, то и износ гребней колес лимитирует общий ресурс колесной пары. Согласно теоретическим основам проектирования фрикционных систем при коэффициенте взаимного перекрытия, стремящемся к нулю, поверхность, обладающая меньшей площадью контактирования, должна быть мягче ответной поверхности. То есть поверхность гребня колеса должна обладать меньшей твердостью, чем поверхность головки рельса.

Таким образом, износ гребня колеса и рельса зависит более чем от 30-ти факторов, некоторые из которых выше названы. Степень зависимости износа гребней колес и рельсов от этих факторов определяется конкретными условиями, но в любом случае влияние их на износ снижается как минимум в 5—6 раз при введении контакта гребня колеса с рельсом третьего тела с необходимыми триботехническими характеристиками.

На основании фундаментальных исследований в области физики твердого тела и трибологии в РГУПСе создана принципиально новая технология гребнерельсосмазывания (технология РГУПС). В основе любой технологии лубрикации лежит применение научно-обоснованного типа смазки, обеспечивающего получение на оптимальном уровне заданных выходных параметров трибосистемы.

Исследуя дислокационные процессы в активных трибослоях контакта гребня колеса с боковой поверхностью головки рельса, при наличии в нем смазки, используя критерии, характеризующие влияние различных смазочных материалов на структурно-напряженное состояние активных трибослоев, в лабораториях РГУПС разработана принципиально новая твердая смазка-покрытие РАПС [175—177].

На основе кристаллографического прогнозирования триботехнических параметров трибослоев определены оптимальные ресурсные характеристики смазки РАПС, которые, как показали лабораторно-эксплуатационные испытания, у смазок семейства РАПС выше в 5—8 раз, чем у лучших отечественных и зарубежных аналогов (табл. 9.1).

Процесс нанесения смазки осуществляется при помощи стержневых гребнерельсосмазывателей, которые могут устанавливаться на тяговый подвижной состав (маневровые тепловозы, электровозы, тепловозы), а также на рейсовый подвижной состав (электропоезда или пассажирские поезда).

Таблица 9.1

Сравнительные испытания смазок для пары трения «колесо—рельс» (по материалам отчета ВНИИЖТа)

№ п/п | Параметр | Тип смазочного материала | ||

РАПС-1 | ПУМА | РП | ||

1 | Ресурс* на полированных образцах (Х10 000) | 33 | 21 | 18 |

2 | Ресурс на шлифованных образцах (Х10 000) | 28 | — | — |

3 | Ресурс на изношенных образцах (модель изношенного рельса) (Х10 000) | 100 | 13,1 | И |

4 | Невыдавливаемый объем на нижнем образце (рельсе), (мг) | 31,4 | 2,7 | 3,8 |

5 | Расход смазки на 1 км пути, граммов | 30—80 | 500 | 500—550 |

6 | Коэффициент перехода** смазки на рельс | 15—20 | 5—6 | 2—3 |

* Ресурс смазки определяется как число оборотов от начала испытаний при разовом нанесении смазки до момента, когда происходит «осушение» образцов, срабатывание смазочного слоя и повышение коэффициента трения до первоначального уровня сухого трения.

**Коэффициент перехода — отношение объема смазки перенесенной на рельс к объему смазки, оставшейся на гребне колеса.

Работа ГРС в режиме гребнерельсосмазывания производится по схеме, представленной на рис. 9.1. Первоначально посредством фрикционного натирания смазочного стержня на гребень колеса наносится слой твердой термопластичной смазки. Далее силовым воздействием гребня колеса смазка переносится на боковую грань головки рельса в зону фрикционного контакта.

Такая схема позволяет проводить смазку рельсов рейсовым подвижным составом в автоматическом режиме, параллельно выполнению основных функций и устранить первый недостаток передвижных лубрикаторов—это необходимость выделения для прохода графиковых ниток в движении и второй недостаток —ограничение скорости движения в технологическом режиме смазывания. Скорость движения подвижного состава с ГРС ничем не ограничена.

Для реализации предлагаемой технологии был разработан специальный смазочный материал—твердая термопластичная смазка РАПС. Несущая и смазочная способность смазки РАПС в 1,5—2 раза выше, чем у известных аналогов (см. табл. 9.2).

Рис. 9.1. Схема нанесения твердой смазки РАПС:

1 — твердая смазка, 2 — полимерная оболочка

Технологическая норма удельного расхода смазки РАПС на участках рельсосмазывания составляет от 30 до 80 граммов смазки РАПС на 1 км кривого участка пути. Применение смазки РАПС обеспечивает прохождение по смазанным рельсам до 4000 колесных пар после одного похода рельсосмазывателя ГРС, что позволяет решить третий недостаток передвижных лубрикаторов.

Низкие капитальные затраты на модернизацию, текущие затраты при использовании рельсосмазывателей ГРС подтверждены данными, полученными по результатам сравнительного анализа эффективности применения различных систем лубрикации на участках СКЖД по итогам 2000 г. Основные результаты представлены в табл. 9.2 технико-экономических показателей: т. е. решается задача рентабельности применения лубрикаторов и их использование на участках с малой интенсивностью (четвертый недостаток).

Применение при гребнесмазывании системами ГРС аккумулятивно-ротапринтного контактного способа смазывания при помощи смазочных стержней РАПС, обеспечивающего точное, дозированное нанесение смазки в расчетное место гребня колеса позволяет решить первую проблему гребнесмазывателей дистанционного форсуночного типа (АТС)1.

1 Первая проблема — использование дистанционного способа смазывания (напыление смазки на гребень колеса при помощи форсунки) в сочетании с применением «желеобразного» смазочного материала в реальных условиях эксплуатации приводит к засорению форсунок и потере лубрикатором работоспособности.

Сводная таблица технико-экономических показателей технологий рельсосмазывания

Название | Базовый подвижной состав (ПС) | Фактические затраты на 1 км пути, руб. | Эффект на одну ед. | Срок окупаемости |

Рельсосмазывающие системы | ||||

Рельсосмазыватели типа ВНИКТИ, ВНИИЖТ | Тяговый ПС и специальный тпс | 40—50 | 350—500 | 9 месяцев |

Гребнерельсосмазыватели ГРС-02, 03 | Электропоезда, пассажирские поезда | 2—3 | 370—630 | 1 месяц |

Г ребнерельсосма- зыватели ГРС-40 | Маневровые тепловозы | 2—3 | 100—150 | 2 месяца |

Гребнерельсосмазыватели ГРС-20 | Тяговый подвижной состав | 2—3 | 200—250 | 5 |

При работе в режиме гребнесмазывания для оснащения подвижного состава применяются ГРС кассетного бесприводного типа с ресурсом работы между дозаправками свыше 25 000 км пробега подвижного состава. В один комплект входит 18 конструкций ГРС-20.05 кассетного типа из расчета установки, например на один электровоз серии ВЛ-1016 конструкций ГРС-20.05 по одной конструкции на каждое колесо. Кассета рассчитана на зарядку пяти стержней РАПС. Соответственно суммарный объем разовой заправки одного комплекта составляет 80 шт. стержней РАПС (9,2 кг). Дополнительно в комплект поставки входит 2 запасных конструкции ГРС-20.05. В этом случае защита от износа гарантируется всех колес, на которых непосредственно установлен гребнесмазыватель и решается вторая проблема бортовых форсуночных лубрикаторов1.

1 Вторая проблема—подача смазки производится только на колесные пары первой по ходу оси, что в условиях ограниченного объема подаваемого смазочного материала и в сочетании со спецификой работы колес в режиме торможения и тяги не позволяют создавать и сохранять в контакте «колесо—рельс» постоянный слой смазочного материала, достаточного для предотвращения сухого трения на всех колесных парах локомотива.

Технико-экономические показатели рельсосмазывания

Наименование смазки и лубрикатора | Нормативный расход смазки на км пробега на один лубрикатор, г | Количество устройств лубрикации, работающих при движении локомотива серии ВЛ10, ед. | Расход смазки на один км пробега, г | Общий расход смазки на 100 тыс. км, кг | Цена 1 кг смазки, руб. | Затраты на смазку на 100 тыс. км пробега (год эксплуатации), руб. | Объем разовой заправки смазки, кг | Пробег между заправками лубрикатора, км | Капитальные затраты на один электровоз с учетом НДС и монтажа, руб. |

Химико- ЛГ, АГС-8 | 0,8—2,0 на одну форсунку | 2 форсунки | 1,6—4,0 | 160—400 | 33,6 | 5376— | 12,0 | 3000— | 70 000 |

Стержни | 0,015—0,02 на один стержневой лубрикатор кассетного типа | 16 лубрикаторов кассетного типа по 5 стержней в каждом | 0,24—0,32 | 24—32 | 61,6 | 1478— | 9,2 | 28750— | 45 000 |

Сравнительная оценка систем ГРС с ближайшими конкурирующими системами типа АГС показала, что стержневые гребнесмазыватели ГРС кассетного типа имеют лучшие технико-экономические показатели (см. табл. 9.3).

Основные ресурсосберегающие параметры систем ГРС:

—снижение сопротивления движению локомотивов в кривых пути на 2—3 %, прямых пути 0,5—1,0 (при работе в режиме гребнерельсосмазывания);

—снижение фактических затрат на проведение работ по лубрикации колес и рельсов в 20—25 раз;

—увеличение ресурса (20—30 %) и снижение интенсивности износа гребней колесных пар и рельсов в 2—3 раза.

В течение пяти лет на СКЖД находится в эксплуатации технология гребнерельсосмазывания ГРС-РАПС. Основой технологии является твердая смазка-покрытие РАПС-Т—многокомпонентная трехфазная структура, предназначенная для лубрикации тяжелонагруженных открытых узлов трения, в частности, для смазки контакта гребня колеса с рельсом. Для нанесения смазки РАПС был разработан специальный ротапринтно-контактный способ.

Данный способ основан на реализации обратной связи между трибосостоянием смазываемой поверхности (гребнем колеса), скорости движения ее относительно ответной поверхности (боковой поверхности головки рельса) и трибохарактеристиками полимерной оболочки, в которой находится смазка РАПС-Т.

За счет износа оболочки при трении ее о гребень колеса происходит переход смазки на гребень. После нанесения определенного объема смазки РА ПС на гребень, износ оболочки и подача смазки прекращаются. При переходе части объема смазки на боковую поверхность головки рельса при контакте ее со смазанной поверхностью гребня колеса, происходит износ оболочки и восстановление на гребне исходного объема смазки. Процесс дозирования смазки РАПС на базе вышеназванной обратной связи потребовал комплексных исследований в области трибологии сложных металлополимерных пар, а также металлических пар трения при наличии в контакте сложной субструктуры. Вышеназванный способ автодозированного нанесения смазки запатентован в РФ (оформлена заявка в системе Европатент) [2].

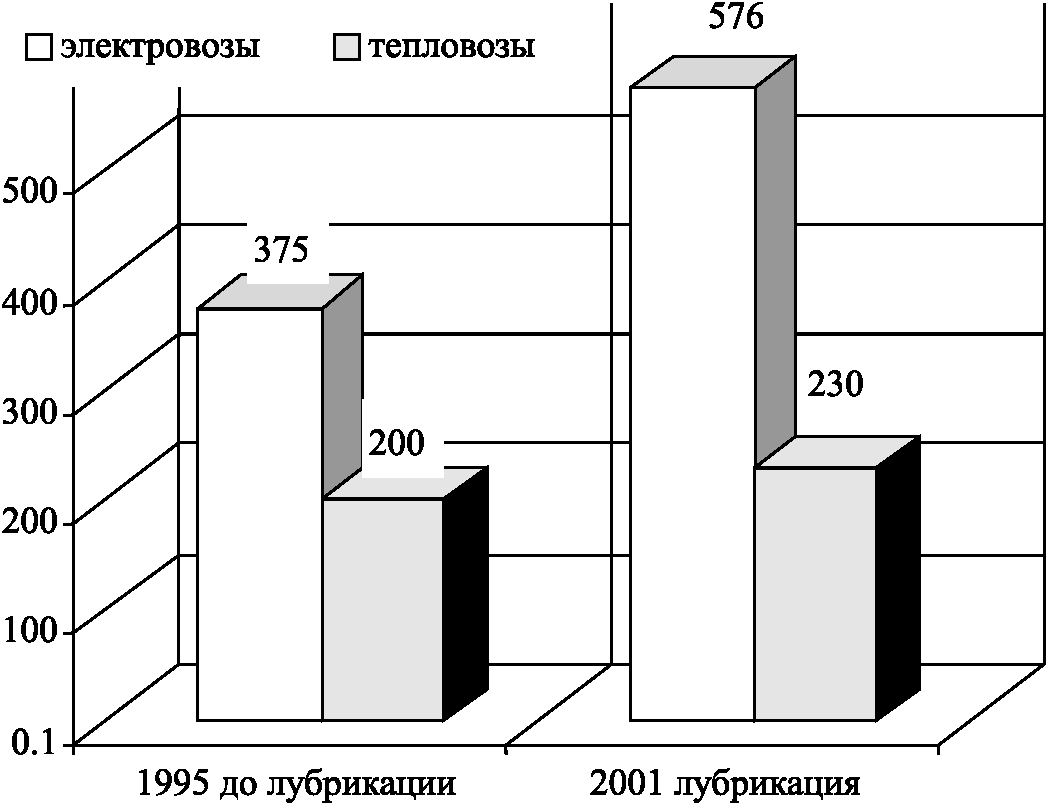

Рис. 9.2. Результаты внедрения технологии гребнерельсосмазывания ГРС (ресурс колесных пар, тыс. км)

Под действием контактных нагрузок (до 2,5 Гпа) смазка РАПС из фазы нанесения переходит в рабочую фазу. Данный способ позволяет локально наносить расчетный объем смазки точно в контакт колеса с рельсом. За счет высоких консистенции и адгезии смазка РАПС в фазах нанесения и переноса удерживается на гребне колеса при движении базового подвижного состава со скоростью 200 и более км/ч, что исключает разброс смазки центробежными силами. Ротапринтно-контактный способ смазки контакта гребня колеса с рельсом и трибохаракгеристики смазки РАПС-Т позволили в 5—10 раз сократить расход смазки по сравнению с базовой технологией рельсосмазывания ВНИТИ (ВНИИЖТа).

В качестве подвижного состава для производства работ по схеме ГРС— АПС может использоваться практически любой подвижной состав или его сочетание. В настоящее время на СКЖД принята схема лубрикации горловин и станционных путей гребнерельсосмазывателями ГРС, смонтированными на маневровых тепловозах, главных электрофицированных путей— электропоездами и при необходимости дооснащение системами ГРС магистральных электровозов. На неэлектрофицированных участках системы ГРС навешиваются на тепловозы и пассажирские вагоны.

Работа по внедрению технологии ГРС—РАПС на СКЖД была начата с установкой на 10-ти электропоездах ЭР-9 ТЧ—Ростов систем ГРС в 1995— 1996 гг. В результате интенсивность износа гребней колес электропоездов снизилась с 0,27 до 0,1 мм/10 000 км пробега, количество обточек колесных пар по остроконечному накату уменьшилась с 1890 до 187 в год, а по причине износа гребня с— 150 до 75. Затем системой ГРС были оснащены электропоезда ТЧ Краснодар, Тимашевская, Туапсе, Кавказская. Всего в настоящее время на дороге функционирует 40 рельсосмазывающих поездов на базе ЭР-9 и ЭР-2. Результаты их применения представлены на рис. 9.2.

Как было ранее сказано, для защиты горловин и станционных путей была принята схема монтажа конструкций ГРС на маневровые тепловозы. Для оценки эффективности различных технологий повышения ресурса гребней колес в ТЧ-П (г. Новороссийск) были проведены сравнительные испытания систем лубрикации АГС, ГРС и магнитоплазменного упрочнения гребней колес. Интенсивность износа гребней колес снизилась с 0,6 мм/10 000 км пробега до 0,37 за счет применения систем АГС, до 0,27 за счет применения плазменного упрочнения и до 0,23 за счет применения технологии лубрикации ГРС-РАПС. Применение систем лубрикации ГРС и плазменного упрочнения дали примерно равные результаты, но по сравнению с плазменным упрочнением технология гребнерельсосмазывания ГРС ведет не к увеличению твердости гребня по сравнению с твердостью материала рельса и не к увеличению износа рельса, а к его смазыванию и соответственно к увеличению срока его эксплуатации (рис. 9.3).

Самым сложным с точки зрения интенсивности изнашивания гребней колес и рельсов на сети дорог МПС является участок СКЖД, обслуживаемый локомотивами ТЧ-Туапсе. Наличие большого числа кривых малого радиуса на прибрежном участке дороги, больших затяжных уклонов на горных участках стали причиной самой высокой интенсивности износа гребней колес локомотивов по сети дорог МПС (в среднем 2—2,2 мм на 10 000 км пробега для электровозов серии ВЛ10).

В 1999 г. в ТЧ-Туапсе было оборудовано четыре электропоезда системами ГРС. Из-за недостаточного объема смазки (менее 2—3 г на км пути при норме 50—80 г) эффект мероприятия выразился только в двойном снижении интенсивности изнашивания гребней колес базовых электропоездов. В 2000 г. к четырем электропоездам, оборудованным ГРС, добавили еще четыре, т. е. увеличили в 2 раза. Параллельно этому произошло увеличение на 5 % числа систем АГС, установленных на электровозах ВЛ10 по сравнению с 1999 г. (38 % парка было уже оснащено системами АГС в 1999 г.). В результате этих мероприятий произошло снижение почти в 2 раза интенсивности износа гребней электровозов ВЛ10, а также износ гребней колес электропоездов, оснащенных системами ГРС.

август сентябрь ноябрь декабрь

Рис. 9.3. Результаты внедрения технологии гребнерельсосмазывания ГРС (маневровые тепловозы)

С целью доведения объема смазки РАПС, наносимой на 1км пути до нормативного или близкого к нормативным объемам, руководством СКЖД было принято решение дополнительно к электропоездам ЭР-9 системами ГРС оборудовать магистральные электровозы ВЛ10. В апреле 2001 г. был оборудован электровоз ВЛ10 № 162. В результате контрольных поездок в течение пяти месяцев (при этом обеспечивался контроль технического состояния систем АГС и ГРС, а также их своевременная заправка) износ гребней для электровозов, оснащенных системами АГС, составил 0,94, системами ГРС—0,21, а без систем лубрикации—1,5 мм /10 000 км пробега (рис. 9.4).

Рис. 9.4. Результаты внедрения технологии гребнерельсосмазывания ГРС (электровозы ВЛ 10 ТЧ-Туапсе)

Как было указано выше, системы ГРС—РАПС используют систему контроля и дозирования по обратной связи между наличием смазки на рельсах, и соответственно на гребнях по интенсивности износа оболочки смазочного стержня, и при обеспечении режима насыщения трибосистем (т. е. 50—80 г смазки РАПС на 1км пути), ресурс стержня увеличивается с 150—180 км до 500—700 км пробега базового подвижного состава.

На всех электрифицированных участках СКЖД, где была внедрена технология ГРС, за исключением ТЧ-Туапсе, при осуществлении авторского контроля со стороны РГУПСа в 2000г. были получены наилучшие показатели по величине удельного износа гребней бандажей колесных пар на сети дорог МПС (по локомотивам: ВЛ 80 — второй результат после Московской железной дороги, по ВЛ 60к и ЧС4 — первый результат по сети дорог МПС.)

Для реализации технологии лубрикации ГРС-РАПС используют смазочный стержень, который имеет ограничение по ресурсу смазочного действия разовой заправки (200—350 км пройденного пути). В настоящее время с целью увеличения пробега подвижного состава с системой лубрикации ГРС- РАПС (от 300 км до 1000 км и более) созданы многостержневой ГРС-МС и ГРС-ДС (со стержнем длинной до 15—30 м). Кроме этого разработана схема проточно-ротапринтно-контактного способа (патент РФ) и конструкция ротапринто-контактного лубрикатора с проточной подачей смазки на поверхность трения (патент РФ № 2067939 от 20.10.96 г.). Гребнерельсосмазыватель ГРС-П предназначен для дозированного нанесения консистентной или многофазовой смазок на поверхность трения, в частности, на гребни колес железнодорожного подвижного состава или на боковую поверхность головки рельса в объемах, зависимых от пройденного пути базовым подвижным составом или согласно разработанным нормам расхода. Лубрикатор ГРС-П содержит корпус, в котором смонтирован элемент для подачи смазки в зону трения, и система подачи смазки с исполнительным механизмом, отличающимся тем, что указанный элемент для подачи смазки выполнен гибким со сквозными отверстиями и смонтирован с возможностью его взаимодействия с поверхностью трения. Контактное и дозированное нанесение смазки, отсутствие ограничений на пробег подвижного состава между заправками, применение смазки РАПС—все это обеспечивает высокую эффективность проточно-ротапринтно-контактного способа лубрикации. Срок окупаемости технологии лубрикации по схеме ГРС-П-РАПС около двух месяцев. Также для систем ГРС, работающих по схеме гребнесмазывания, разработаны стержни с увеличенным до 5 тыс. км ресурсом.

Безусловно, лубрикации нужна, но грамотная, действительно дающая эффект не менее 10 руб. на 1 руб. затрат, это подтверждает анализ опыта зарубежных стран в области лубрикации (так, например, по данным Американской ассоциации железных дорог, эффект от применения лубрикации, равенне менее 10 $ на 1 $ затрат). Причем до сих пор у специалистов ВНИИЖТа, определяющих политику в вопросах лубрикации, нет понимания того, что экономическая эффективность применения лубрикации базируется в большей мере на снижении расхода топлива и электроэнергии при уменьшении дополнительного сопротивления движению поездов в кривых и прямых участках пути.

Лубрикация используется на железных дорогах всех передовых стран, что отражено в данных Международной ассоциации тяжеловесного движения (ΙΗΗΑ), но расходы на ее проведение необходимо и можно сократить на порядок, применив технологию ГРС-РАПС, тем более что имеется положительное заключение о целесообразности расширения региона эксплуатации систем лубрикации ГРС на сети дорог МПС.

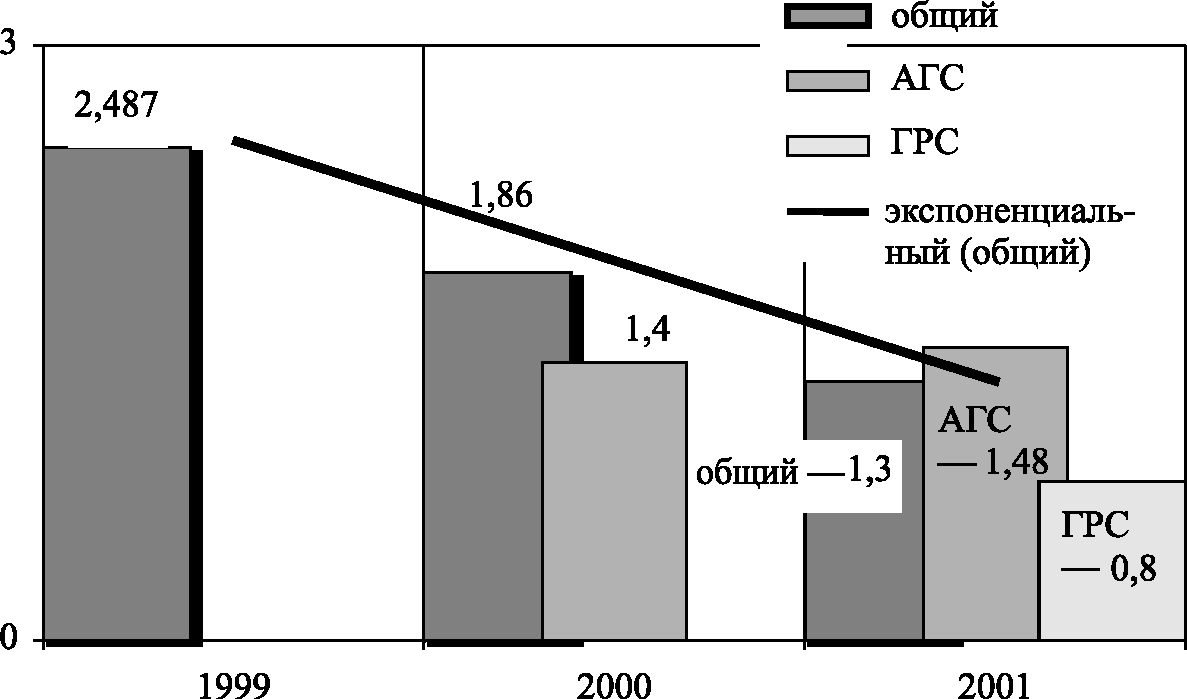

На основании данных эксплуатации систем АТС, ГРС и ВНИИЖТа, представленных в «Сравнительном анализе эффективности применения различных систем лубрикации на участках СКЖД в 2000 году», их полученный фактический годовой эффект структурно был следующий: 65,25 % (14,8 млн руб.) доход систем гребнерельсосмазывания ГРС; 26,15 % (5,94 млн руб.)—локомотивных гребнесмазывателей АТС; 4,7 % (1,058 млн руб.) — с применения систем ВНИИЖТа; при текущих затратах: 7,5 %(0,6 млн руб.) — системы ГРС; 64,6 %(5,1 млнруб.)—локомотивные гребнесмазыватели АТС; 17,7 % (1,4 млн руб.)—ВНИИЖТ; и эти данные представлены на диаграмме(рис. 9.5).

Рис. 9.5. Сравнительный анализ эффективности применения различных систем лубрикации на участках СКЖД в 2000 г.

Последние, наиболее свежие данные по оценке эффективности мероприятий, направленных на увеличение ресурса колесных пар, были получены в ходе своеобразного конкурса, состоявшегося на основании решения руководства МПС и проходившего в условиях ТЧ-Туапсе в течение четырех месяцев, с июля по октябрь 2002 г. включительно.

Анализируя результаты этого конкурса, проведенного в сложных условиях Туапсе, приходим к выводу, что системы АГС при параллельном их функционировании с системами ГРС, вследствие переноса смазки РАПС на боковую поверхность головки рельса, мало или вообще не влияют на интенсивность износа гребней. В течение четырех месяцев испытаний получены следующие статистические результаты: без лубрикации 1,5 мм/10 000км; с применением систем АГС 1,64 мм/10 000 км; с применением АГС и плазменного упрочнения 0,65 мм/10 000 км; с применением систем ГРС 0,62 мм/10 000 км; а с применением ГРС и плазменного упрочнения 0,56 мм/10 000 км. Отклонение последних показателей (0,62 и 0,56) от вышеприведенного номинального, равного 0,21 мм/10 000 км пробега, объясняется непостоянством заправки систем ГРС.

Некоторые неравнодушные руководители на сети дорог МПС, которые ценят и берегут государственные средства, стали сомневаться в целесообразности лубрикации контакта гребня колеса с рельсом. Данные сомнения связаны с очень низким, а иногда даже с нулевым или отрицательным эффектом, получаемым за счет применения серийной технологии лубрикации, разработанной специалистами ВНИИЖТа. Таким образом, к числу негативных последствий внедрения научно-необоснованной технологии, заключающихся в уже истраченных, без должного эффекта, миллионах и даже миллиардах рублей, прибавляется факт дискредитации действительно высокоэффективного ресурсосберегающего мероприятия.

Как уже было сказано выше, система колесо—рельс при всей кажущейся простоте очень сложная и ответственная трибосистема. В ней находятся два динамических тяжело-нагруженных узла трения. Фрикционный узел— контакт бандажа колеса с рельсом и антифрикционный—контакт гребня колеса с рельсом. Во фрикционный узел трения (бандаж—рельс) вводят модификатор фрикционного назначения (сегодня в основном это песок). В антифрикционный (гребень колеса—боковая поверхность головки рельса) вводят смазку. Между этими узлами трения—антиподами нет конструктивной границы, которая исключала бы возможность попадания смазки на бандаж, а фрикционного модификатора на гребень. Колесо взаимодействует с рельсом в очень сложных условиях: огромные контактные нагрузки, динамика, наличие центробежных сил, ветровые нагрузки, широкие температурные диапазоны—все это создает большие сложности для эффективного оптимального решения проблем смазки контакта гребня колеса рельсом. Для решения данной проблемы необходимы тщательные и глубокие научные исследования, использование передового отечественного и зарубежного опыта. То есть необходим взвешенный, технически грамотный, научно обоснованный подход к этой очень важной и актуальной проблеме. Таким образом, единственным решением проблемы доведения ресурса колесной пары до 1 млн км пробега (сейчас ресурс колесной пары составляет около 200 тыс. км) является введение третьего тела в зону контакта «гребень колеса—рельс». При этом третье тело действительно будет играть роль несущего третьего тела, в том случае, когда его триботехнические характеристики будут соответствовать условиям, в которых оно работает. Применяемые в настоящее время жидкие и консистентные смазки не могут дать соответствующего эффекта для открытых узлов трения, которыми являются гребень—рельс, они не обеспечивают образование условий высокой несущей способности масленого клина. Гелевые смазки также не обладают нужной несущей способностью, они не выдерживают нагрузки выше 0,2 ГПа, а в контакте колесо—рельс возникают нагрузки на порядок выше. Также неэффективным является способ нанесения этих смазок форсунками, которые располагаются на определенном расстоянии от гребня. Наличие данного зазора, ветровой нагрузки, высоких угловых и линейных скоростей, наличие интенсивных центробежных сил приводит к активному разбросу смазки. Происходит замасливание элементов ходовой части подвижного состава, а также тяговой поверхности колеса, что совсем нежелательно. Данное явление приводит к снижению фрикционных характеристик бандажа, снижению тягового усилия, к увеличению тормозного пути и соответственно к возможности аварийных ситуаций, что актуально на участках с затяжными подъемами, особенно при движении длиносоставных поездов.

То есть смазка должна выдерживать расчетные нагрузки и быть твердым тонким покрытием в рабочей области, обладать высокими триботехническими характеристиками, а процесс нанесения должен быть контактным. Технология ГРС-РАПС разрабатывалась с учетом всех вышеназванных требований и внедрение ее на сети дорог МПС позволит сократить эксплуатационные расходы на лубрикацию, как минимум, в 10 раз, обеспечивая при этом значительно более высокие технико-экологические показатели.

Одним из мощных резервов повышения надежности и эффективности железнодорожного транспорта, и в частности снижения износа колес и рельсов, являются потенциальные возможности фрикционной пары трения трибосистемы колесо—рельс. С момента появления железнодорожного колеса и практически до настоящего времени в качестве фрикционного модификатора для увеличения величины и стабильности коэффициента сцепления колес с рельсами используют кварцевый песок. Песок — активизатор сцепления имеет только один плюс — низкую стоимость и целый спектр негативных последствий от его применения. Это активизация износа колес и рельсов, запесочивание балластной призмы и сокращение межремонтных периодов, ухудшение дренажных свойств балласта, это проблемы в некоторых регионах с наличием песка нужного качества (по крайней мере, без примеси глины), это ограничение длин плечей оборота локомотивов по причине ограниченного объема его разовой заправки песком, это интенсивные динамические нагрузки, фрикционные автоколебания, возникающие при подаче песка, и ряд других проблем.

Начиная с 1995 г. учеными РГУПСа, одними из первых у нас в стране и за рубежом, выполняются работы по созданию рецептур твердого и жидкого фрикционных модификаторов трения—активизаторов сцепления. Созданы и запатентованы оригинальные рецептуры активизаторов сцепления и приводы их подачи. Анализ данных комплексных лабораторно-эксплуатационных испытаний позволил сделать вывод о том, что применение активизаторов устойчиво повышает величину (на 30 %) и стабильность (на 50 %) коэффициента сцепления (система была навешена на электровоз ВЛ80 Батайского отделения СКЖД). Применение активизаторов позволит также в 2—3 раза снизить величину износа колес и рельсов в режиме устойчивого боксования, а также устранить явление образования фрикционной пасты, состоящей из песка и смазок, ранее наносимых на гребень.

Характеристики разработанных модификаторов не уступают характеристикам лучших зарубежных аналогов, но при этом они имеют в 5—7 раз меньшую стоимость.

Как было сказано ранее проблема износа пары трения колесо—рельс сложная и многофакторная. Степень влияния этих факторов на износ колес и рельсов меняется в зависимости от условий эксплуатации подвижного состава и его состояния. Одним из этих переменных факторов является состояние узла трения опирания кузова подвижного состава на тележки. При несоответствии коэффициента трения расчетной величине, например, за счет увеличения его по причине отсутствия смазки в данном узле трения, происходит резкое возрастание износа гребней колес и рельсов. Кроме того, возникает опасность схода с рельсов колес. Для решения данной проблемы в РГУПСе была создана смазка-консервант РАПС-К и аккумулятивно-ротапринтный способ ее подачи в опоры скольжения. Реализация выше названного способа лубрикации и смазки РАПС-К в опорах скольжения узла опирания кузовов подвижного состава на тележки обеспечивает увеличение в 1,7 раза ресурса данного узла трения, исключаются условия увеличения интенсивности изнашивания гребней колес, рельсов, а самое главное—исключаются случаи схода с рельсов колес по причине технического состояния данных опор скольжения.

Как и в других отраслях, на железнодорожном транспорте применим принцип «что измеряемо—то управляемо». Систематическое измерение профиля поперечного сечения и износа головки рельса имеет важное значение для управления и планирования ремонта колесных пар.

Существуют несколько методов измерения профиля колеса, основанных на использовании измерительных шаблонов, ручных электронных измерительных систем, бесконтактных оптических измерительных систем. Наиболее распространенный способ измерения это измерение профиля колеса при помощи шаблона. Методика замера предусматривает ручной труд, очень зависит от субъективного фактора, т. е. от квалификации и добросовестности работника, производящего замер. Для качественного управления должны быть разработаны полностью автоматизированные контактные или бесконтактные способы замера профиля колес и рельсов, позволяющие получить подробную информацию об эпюре изнашивания элементов бандажа, гребня и рельса. Кроме этого, необходимо обеспечить передачу в реальном масштабе времени снимаемых данных об износе элементов колеса и рельса в централизованные компьютерные комплексы. Все это позволит отслеживать и анализировать ситуацию и принимать оперативные, своевременные, правильные, оптимальные решения по планированию ремонта (обточки колесных пар), т. е. определять ту величину износа гребней, когда их целесообразно обтачивать, а рельсы менять.