Принципиально конструкция верхнего строения пути внешне практически не изменилась: земляное полотно, балластная призма, шпалы, скрепления и рельсы. Однако существуют качественные изменения верхнего строения пути (ВСП). Наряду со звеньевой конструкцией широко стал применяться бесстыковой путь, рельсы стали длиннее, мощнее и прочнее, долговечные деревянные шпалы все более уступают место железобетонным, песчаный балласт на большей части сети заменен щебеночным, гравийным и асбестовым. Получило широкое распространение раздельное скрепление КБ, КД-4, и начинают применяться различные конструкции пружинных скреплений.

Применяемые в настоящее время конструкции железнодорожного пути в свое время являлись прогрессивными. Это звеньевая конструкция ВСП с деревянными шпалами и костыльным скреплением и бесстыковая с железобетонными шпалами и скреплением КБ. Однако многолетний опыт эксплуатации и изучения существующих конструкций показал, что они имеют существенные изъяны. К ним относятся: недостаточная надежность и долговечность, большая материалоемкость, многоэлементность, высокая стоимость технического обслуживания пути, необходимость в постоянной выправке и подбивке ВСП, повышенный уровень шума и вибрации, особенно на монолитном ВСП, на мостах и в тоннелях.

Проводятся мероприятия, связанные с улучшением работы балластной призмы.

Балластный слой имеет следующие основные назначения:

- должен выполнять роль «упругой подушки», смягчающей динамические удары колес подвижного состава о рельсы, участвовать в обеспечении достаточной упругости подрельсового основания;

- передавать давления, воспринимаемые от шпал, на возможно большую площадь земляного полотна и наиболее равномерно;

- обеспечивать устойчивость рельсошпальной решетки под воздействием сил без накопления (или с минимальным накоплением) остаточных деформаций ВСП;

- дренирование атмосферных вод, либо исключение их проникновения в балласт.

В настоящее время основным применяемым материалом балластного слоя является щебень. Песчаный балласт в настоящее время не укладывается. Он считается наихудшим по своим качествам: требуются большие затраты для его содержания, более подвижен, вымывается дождями, прорастает травой, при больших скоростях движения поезда балласт выдувается, забивается в виде мельчайших песчинок в узлы и детали подвижного состава и ВСП, создает вредные условия для работы ВСП и подвижного состава. Ракушечный балласт несколько превосходит песчаный, однако, с течением времени ракушки измельчаются, образуют пыль, за счет которой балластный слой цементируется, плохо пропускает воду и теряет упругость. Гравий представляет собой продукт разрушения твердых невыветривающихся пород, зерна его имеют округлую форму, поэтому менее устойчивы, чем частицы щебня. Шлаки в качестве балласта употребляются доменные, из мартеновских печей и печей выплавки цветных металлов. Эти шлаки являются хорошим материалом для балласта, конкурирующим с твердыми породами.

Щебень является лучшим материалом и имеет наибольшее применение как у нас в стране, так и в большинстве стран мира. В балласте необходимо достаточно равномерное распределение щебенок всех размеров, входящих во фракцию. Недопустимо наличие отдельных крупных щебенок, их форма должна приближаться к форме кубиков. Следует отметить, что при щебне средней прочности (марка У50, У40) требуется в 2 раза чаще исправлять путь по уровню, чем при щебне высокой прочности (марка У75).

Асбестовый балласт представляет отходы асбестового производства. Он представляет собой песчано-гравийную массу раздробленных горных пород с присутствием асбеста в виде мелких волокон (до 5 %). Ремонты пути на этом балласте дешевле, чем на щебеночном и других видах. Опыт эксплуатации показывает, что асбестовый балласт не пучится и препятствует лучше других балластов проникновению засорителей. Присутствие свободных волокон асбеста создает специфические особенности, к которым относятся его практическая водонепроницаемость в уплотненном состоянии. Опасность стекания воды под нижние постели шпал, в межшпальных ящиках, на плечах и откосах балластной призмы предотвращается сцеплением балласта с контактирующими поверхностями, благодаря наличию асбестовых волокон и хорошему сохранению влажности балластом. Естественная влажность в нижней части междушпальных ящиков, в зоне нижних постелей шпал находится в границах 4—10 % независимо от погодных условий при водоудерживающей способности уплотнению балласта 10—20%. Асбестовый балласт по сравнению с другими обладает меньшей температуропроводностью и может рассматриваться как теплоизоляция. В целом же асбестовый балласт создает экономию на выправочных работах на 20 %, особенно целесообразно применение его на путях с сильной загрязненностью. К его недостаткам можно отнести следующее: он сильно уплотняется; на осадку назначают запас 25—30 % проектной толщины балластного слоя, в то время как при гравийном балласте— 20 %, песчаном—5 %, щебеночном—10 %.

Асбестовый балласт не имел такого широкого распространения (в настоящее время в России вообще не используется) как, например, щебеночный в связи с дальностью его перевозки и нерациональностью укладки в путь с железобетонными шпалами. Надо отметить, что щебеночный балласт и асбестовый допускают примерно близкие наибольшие давления от шпал, что нельзя сказать о других видах балласта.

Для обеспечения отличного состояния пути, оптимального взаимодействия с подвижным составом и минимума расходов на содержание пути большое значение имеет такое уплотнение балласта при укладке или ремонтах пути, чтобы под нагрузкой он работал упруго и однородно по протяжению пути, с минимальными, медленно накапливающимися остаточными деформациями. Неоднородное уплотнение особенно вредно для железобетонных шпал, в которых могут возникать трещины.

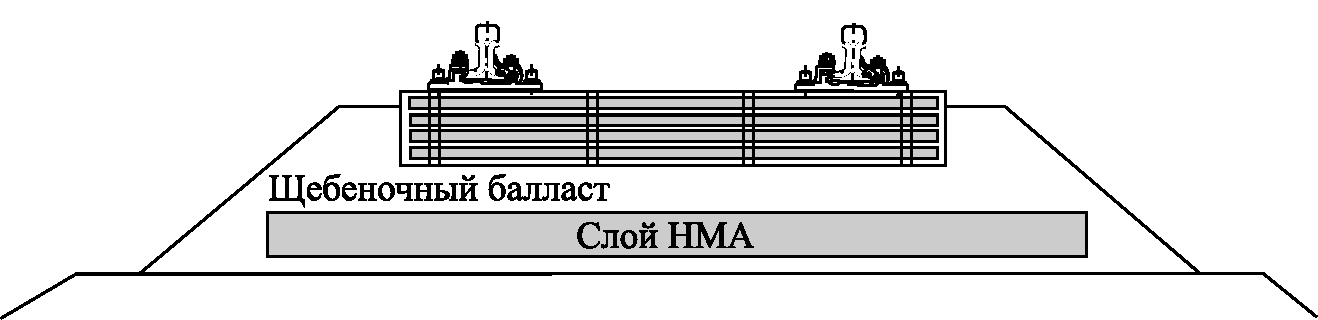

В связи с вышесказанным и на основе анализа существующих конструкций ВСП предлагаются к рассмотрению следующие конструкции балластного верхнего строения железнодорожного пути. Во всех вариантах предлагается ввести основной демпфирующий элемент ВСП—многослойную шпалу-демпфер. На рис. 6.7 показана наиболее распространенная конструкция пути с однослойной балластной призмой из щебеночного балласта. В случае экономической целесообразности и в особо загрязненных условиях эксплуатации железнодорожного пути целесообразно применение асбестового балласта (рис. 6.8). Применение асфальтного слоя в конструкциях ВСП в будущем должно найти широкое распространение, поскольку уже сегодня экспериментально доказана эффективность применения асфальта на основной площадке земляного полотна.

Рис. 6.7. ВСП с однослойной балластной призмой из щебня

Рис. 6.9. ВСП на щебеночном балласте с использованием асфальтного слоя на основной площадке земляного полотна

Рис. 6.10. ВСП с двухслойной балластной призмой (песчаный суббалласт)

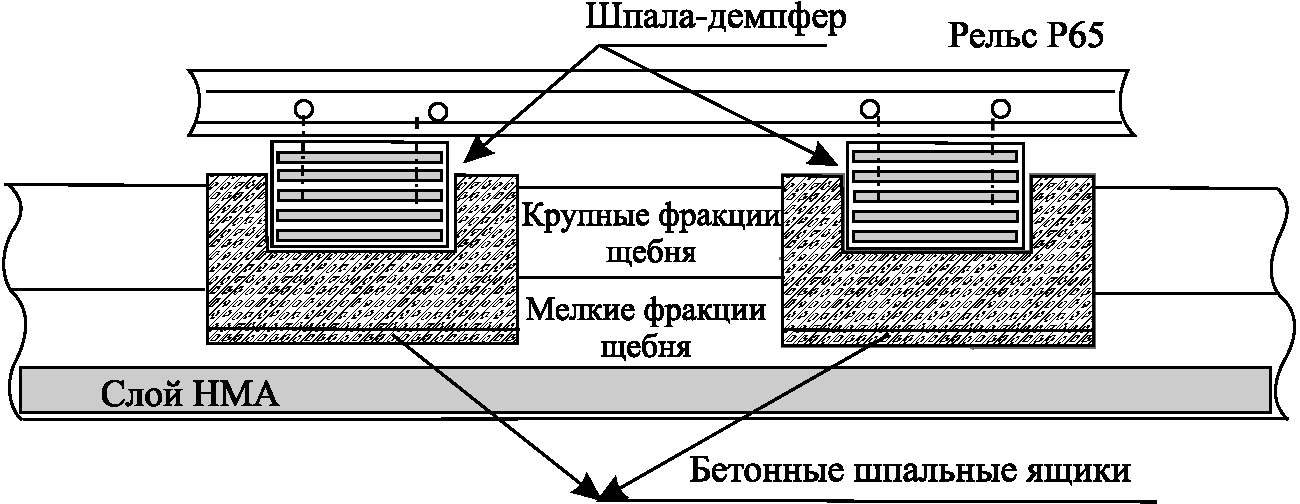

Рис. 6.11. ВСП с двухслойной балластной призмой из крупных и мелких фракций щебня и слоем МНА на основной площадке земляного полотна

Рис. 6.12. ВСП с двухслойной балластной призмой из щебня крупных и мелких фракций с бетонными шпальными ящиками

Рис. 6.13. ВСП с двухслойной балластной призмой и слоем НМА с расположением шпалами вдоль рельсовых нитей

На рис. 6.9 и рис. 6.10 показаны конструкции ВСП с однослойной и двухслойной балластной призмой из щебеночного балласта и укладкой слоя НМА на земляное полотно. На рисунке 6.11,6.12. представлены самые распространенные конструкции ВСП с двухслойной призмой из щебеночного и песчано-гравийного балласта и щебеночного балласта крупных и мелких фракций щебня. На рисунке 6.12 предлагается конструкция с двухслойной балластной призмой из щебня, на основной площадке земляного полотна уложен асфальтный слой и предлагается применение железобетонных шпальных ящиков, выполненных на основе разработанного монолитного основания ВСП Мушкатина, рассматриваемого в первой главе. На рис. 6.13 показана та же конструкция, только с расположением шпал-демпферов вдоль рельсовых нитей.

В последние годы большое внимание уделяется повышению несущей способности и стабильности земляного полотна, разработке методов и технических средств диагностики его состояния. Разработаны технические решения по усилению основной площади полотна с применением нетканых синтетических материалов и стеклопластиков, асфальтного слоя и т. д.

С целью увеличения упругости подрельсового основания возможна обработка щебеночного слоя различными связующими материалами. Такая обработка повышает устойчивость пути в плане и в профиле, способствует более равномерному распределению нагрузки на земляное полотно, повышает несущую способность балласта и стабильность балластной призмы. Например, согласно проведенным лабораторным исследованиям по изысканию вяжущих материалов, было выявлено, что щебеночная балластная призма, обработанная вяжущими материалами, уменьшает величину накопленных осадок по сравнению со щебеночным в 1,5—10 раз.

Каждая из конструкций имеет свое преимущество в зависимости от условий эксплуатации, нагруженности линии, скоростей движения и т. д. Наиболее эффективно применение таких конструкций ВСП на подходах к мостам и тоннелям, на стрелочных переводах, рельсовых стыках, где чрезмерно высокий уровень динамических нагрузок, открытых линиях метрополитена. Вышеприведенные конструкции ВСП имеют высокую демпфирующую способность шпалы (основного элемента пути, непосредственно воспринимающего динамическую нагрузку от рельса), более равномерное распределение давления балластной призмы на земляное полотно, значительно снижают уровень шума и вибраций (особенно в стыках). Вследствие снижения коэффициента динамики долговечность элементов ВСП и подвижного состава резко увеличивается, происходит и увеличение межремонтных сроков пути.