Глава 10. ПРЕДУПРЕЖДЕНИЕ ТЕРМОМЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ В ТРИБОСИСТЕМЕ КОЛЕСО—РЕЛЬС ПРИ ДВИЖЕНИИ ЮЗОМ

Одним из факторов, влияющих на долговечность существующих экипажей и интенсивность грузооборота, является повышение сохранности вагонов при сортировочных процессах. В настоящее время роспуск составов на горках малой мощности при использовании башмачного торможения вагонов ведет к термомеханическим повреждениям поверхности катания колес, которые, с одной стороны, ведут к простою вагонов на время замены колесных пар, а с другой—к затратам на восстановление или изготовление новых колес.

В настоящее время в системе МПС известно около ста различных конструкций механизмов, регулирующих скорость скатывающихся с горки отцепов. При этом проектирование новых и совершенствование существующих конструкций с целью поиска оптимальных вариантов продолжается, что приводит к большому многообразию тормозных устройств.

В настоящее время горочные станции оборудуются либо замедляющими устройствами балочного типа, либо замедляющими устройствами специальных конструкций. Все замедляющие устройства балочного типа сконструированы на гидро- или пневмоприводе, для которых необходимы система ресиверов и компрессоров высокого давления и система автоматизированного централизованного управления, что для горок малой мощности является неоправданно дорогостоящим оборудованием, что ограничивает их применение на горках малой мощности. Замедлители специальных конструкций (например, винтовой—ASEA, точечный—DOR, эластодинамический—TG, электродинамический—тип В) кроме этого еще имеют ограничение скорости входа отцепов до 5 м/с (по сравнению с балочными— 7—8,5 м/с), что позволяет использовать их только как парковые замедлители. У замедлителей ASEA имеется ограничение пропускной способности —до 5 колес в минуту, что снижает общую производительность горки. Для оборудования средней горки замедлителями типа DOR их необходимо установить порядка 30 тыс. шт., что ведет к увеличению эксплуатационных расходов на содержание горки. Электродинамические замедлители (тип В, EDG-Ohw) основаны на наведении магнитного поля в колесе вагона в сочетании с трением скольжения, что также является достаточно дорогостоящим для горок малой мощности оборудованием.

Вообще замедляющие устройства на механизированных горках являются наиболее трудоемкой частью технического обслуживания горочных комплексов и общие трудозатраты на поддержание их работоспособности достигают 70 % от трудоемкости по содержанию всего горочного оборудования [178]. И, как следует из всего вышеизложенного, применение на малых горках замедляющих устройств балочного типа с пневмо- и гидроприводом экономически не оправдано, а применение современных замедляющих устройств специальных конструкций усложняет техническое обслуживание таких горок.

На настоящий момент ни одно из известных серийных замедляющих устройств из-за большой стоимости и высоких эксплуатационных затрат не может эффективно применяться на горках малой мощности, которых в системе МПС существует большое количество, поскольку пропускная способность таких горок изначально рассчитана на пропуск не более 1500 вагонов в сутки (при средней загруженности типового замедлителя больших горок 3500 вагонов).

В настоящее время торможением отцепов на таких горках управляют вручную, с использованием технологии тормозного башмака.

Тормозной эффект любого башмака основан на замене трения качения колеса по рельсу трением скольжения полоза башмака и другого неподбашмаченного колеса по рельсам. Такое скольжение называется юзом. Длина юза, а также и количество башмаков, подкладываемых под отцеп, зависит от скорости вагона при его входе на башмак, от осевой нагрузки и от погодных условий (влага на поверхностях трения, оледенение и др.) [179] и определяется «на глазок». При скольжении колесной пары на башмаке юзом в результате трения скольжения неподбашмаченного колеса с рельсом происходит неравномерное изнашивание его круга катания, заключающееся в формировании на поверхности колеса прямолинейного участка. Неравномерный износ колесных пар, образующийся при использовании тормозного башмака, получил название одностороннего ползуна. Наличие ползуна значительно сокращает срок службы самих колесных пар, буксовых узлов, верхнего строения пути (ВСП) в целом и является причиной выбраковки вагонов. На основе анализа данных ПТО вагонной службы СКЖД за 1998—2002 гг. определено среднее количество вагонов с наличием грубых браков (табл. 10.1), среди которых односторонние ползуны составляют порядка 24,9 % [179].

Сотрудниками РГУПС совместно с инспекторами по сохранности вагонов СКЖД проведено обследование колесных пар вагонов на горках с ручным торможением [180—181], которые позволили установить, что образование браковочных ползунов возможно при длине юза более 10 м для скорости движения отцепа до 6 м/с и осевой нагрузке до 20 т.

Кроме этого, было установлено, что на один браковочный ползун в среднем приходится до 50 единиц не выбраковочных ползунов, имеющих размер от 0,4 до 0,9 мм. Ползуны такого типа значительно ухудшают динамические характеристики взаимодействия колеса и рельса и являются «благодатной почвой» для образования браковочных ползунов.

Таким образом, принимая количество исключенных из эксплуатации вагонов соответствующим количеству забракованных колесных пар, получаем потери от исключения вагонов вследствие образования односторонних ползунов только по СКЖД—порядка 16 млн руб. в год, а с учетом невыбраковочных ползунов, размером от 0,4 до 0,8 мм, годовые потери от исключения вагонов могут значительно увеличиться.

В целях увеличения долговечности колесных пар МПС был принят ряд отраслевых программ (протокол № 50 совещания при Министре МПС от 19.06.00, указание МПС HP 155 от 06.03.01, указание МПС России № IIIу от 08.07.03—«Стратегическая программа обеспечения устойчивого взаимодействия в системе колесо—рельс» и т. д.), направленных на снижение потерь транспорта от повреждений в системе экипаж—путь при эксплуатации (в том числе и за счет исключения образования односторонних ползунов).

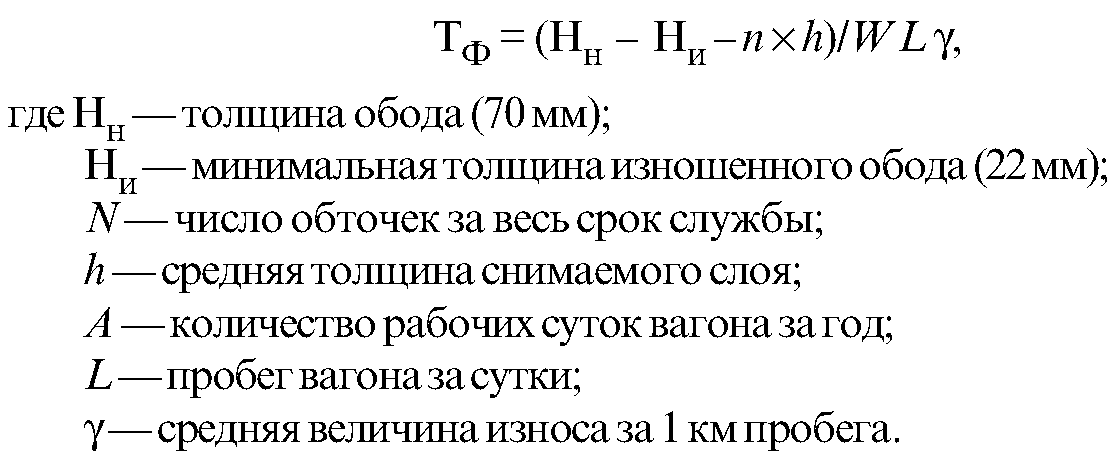

Под сроком службы элементов колесных пар подразумевается календарная продолжительность эксплуатации до момента возникновения предельного состояния. При этом долговечность колес определяется фактическим сроком службы Тф, который в значительной степени зависит от количества проточек ободьев и толщины снимаемого за одну обточку слоя [182]:

Таблица 10.1

Средние показатели выбраковки отцепов вагонов по грубым бракам по СКЖД за 1998—2002 гг.

Причина выбраковки | Количество, шт. | Количество, % |

Неисправности колесных пар: |

|

|

по ползунам | 1257 | 8,940 |

по выщербинам | 1332 | 9,47 |

по тонким гребням | 1129 | 8,029 |

по остроконечному накату | 2837 | 20,18 |

по односторонним ползунам | 3500 | 24,89 |

по наварам | 190 | 1,66 |

Трещины: |

|

|

боковин | 13 | 0,11 |

хребтовых балок | 141 | 1,23 |

надрессорных балок | 111 | 0,97 |

автосцепок | 455 | 3,97 |

пятников | 22 | 0,19 |

осей | 1 | 0,01 |

Изломы скользунов: | 505 | 4,4 |

фрикционных клиньев | 625 | 5,5 |

упорных угольников | 60 | 0,52 |

упорной плиты | 21 | 0,18 |

клинотягового хомута | 45 | 0,39 |

тягового хомута | 20 | 0,17 |

поглощающего аппарата | 141 | 1,023 |

Изломы скользунов: |

|

|

ступицы колеса | 7 | 0,06 |

пружин тележек | 388 | 2,76 |

Таблица 10.1 (окончание)

Причина выбраковки | Количество, шт. | Количество, % |

тормозной тяги | 29 | 0,25 |

шкворня | 78 | 0,68 |

Обрыв концевого бруса: | 48 | 0,42 |

рабочей камеры | 76 | 0,66 |

тормозного цилиндра | 83 | 0,73 |

запасного резервуара | 39 | 0,34 |

дверей | 560 | 4,89 |

Выбитые тележки | 3 | 0,03 |

Отсутствие гаек триангеля | 23 | 0,2 |

Отсутствие гаек валика подвески | 6 | 0,05 |

Заваренные башмаки | 167 | 1,46 |

Трение оси о соединительную балку | И | 0,1 |

Просевшие фрикционные аппараты | 137 | 1,2 |

Очевидно, что повышение долговечности колес при прочих равных условиях возможно либо за счет увеличения толщины обода, либо за счет уменьшения числа обточек путем более совершенной эксплуатации колесных пар.

Как известно, основными источниками односторонних ползунов, приносящих убытки всей структуре МПС РФ, являются горки малой мощности, не имеющие адекватной своим рабочим характеристикам технологии регулировки скорости отцепов.

Как видно из всего вышеизложенного, проблема односторонних ползунов является актуальной, в связи с чем возникает необходимость создания для горок с ручным торможением максимально простой, дешевой и при этом надежной технологии исключения односторонних ползунов.

Среди способов борьбы с односторонними ползунами в настоящее время можно выделить два перспективных направления [179]:

- Корректировка параметров горок путем изменения их высоты и профиля для уменьшения энергии движения отцепа.

- Точное управление продолжительностью фрикционного контакта поверхности круга катания неподбашмаченного колеса с рельсом.

Решение поставленной задачи путем корректировки параметров горок позволяет уменьшить длину юза до величины, исключающей образование браковочных ползунов. Так, по данным ПТО вагонной службы СКЖД, корректировка параметров горок позволила снизить количество браковочных ползунов на 50—60 %. Однако такое решение уменьшает скорость движения отцепа, а следовательно, увеличивает время сортировки каждого состава, что снижает общую производительность горки. Кроме того, такой подход к решению задачи не обеспечивает точной регулировки длины юза, например, в пределах 30—40 мм, что сохраняет условия для образования не браковочных ползунов, размером 0,4—0,9 мм, которые также оказывают негативное влияние на долговечность буксовых узлов, рельсового полотна и являются причиной образования браковочных ползунов.

Таким образом, при решении поставленной задачи первым способом процесс образования браковочных ползунов будет просто растянут во времени, но не исключен полностью. Кроме этого, уменьшение высоты горки, являясь весьма дорогостоящей работой, может привести к тому, что при определенных погодных условиях (например, встречный ветер и т. д.) энергии движения отцепа при роспуске не хватит для достижения им подгорочного парка.

Решение задачи вторым способом заключается в разработке способа управления продолжительностью фрикционного контакта поверхности неподбашмаченного колеса подбашмаченной пары с рельсом при использовании технологии тормозного башмака, которая при минимальной себестоимости и эксплуатационных расходах, по сравнению с другими способами регулирования скорости отцепов, для малопроизводительных горок несомненно является наиболее эффективной. Поскольку в контакте неподбашмаченное колесо—рельс неравномерный износ образуется в результате замены башмаком трения качения на трение скольжения, решение задачи вторым способом должно заключаться в разработке способа смены поверхности фрикционного контакта круга катания неподбашмаченного колеса с рельсом. Периодическая смена пятна контакта колеса с рельсом на протяжении всего тормозного пути отцепа по длине тормозной позиции обеспечит периодическую смену поверхностей контакта круга катания неподбашмаченного колеса подбашмаченной пары с рельсом и позволит регулировать размеры ползуна.

Таким образом, суть данного способа предотвращения односторонних ползунов сводится к разработке способа периодического проворачивания движущейся подбашмаченной колесной пары на башмаке и определению интервалов ее проворачивания, в пределах которых размеры ползуна не превышают допустимого значения.

Таким образом, если длину юза LT разбить на участки Li, каждый из которых меньше допустимой не более 10 м [182] длины [Li], свыше которой вероятно образование браковочного ползуна, то аналитическое описание задачи будет иметь вид:

Очевидно, что для решения поставленной задачи наиболее перспективным является создание автономно работающего механизма, способного периодически сменять поверхность контакта неподбашмаченного колеса подбашмаченной пары с рельсом до того, как на нем образуется браковочный ползун.

Расположение таких механизмов по всей длине тормозных позиций с заданным интервалом собственно и будет образовывать противоползунную систему (ППС).

Известно устройство, обеспечивающее проворачивание подбашмаченной колесной пары при горочных операциях [183, 179, 184]. Однако при эксплуатационных испытаниях этого устройства было отмечено высокое сопротивление прохождению подвижного состава, которое нарушает скоростной режим работы сортировочной горки. Это объясняется тем, что каждый рабочий модуль такой системы при усилии нажатия шины 60 000 Н и длине фрикционной поверхности шины 1,2 м создает работу сил трения не менее 72 000 Дж. При учете того, что в процессе контакта колесо—модуль фрикционное взаимодействие колеса происходит и с шиной, и с рельсом, сила трения FTp фактически удваивается и работа сил трения составляет 144 000 Дж. При интервале установки 10 м на каждой тормозной позиции горки будет установлено не менее двух модулей, тогда суммарная работа сил трения ППС с тремя тормозными позициями составит 864 000 Дж. Применительно к полувагону массой 22 т сопротивление движению составит порядка 4,11 м эн.в. (метров энергетической высоты), что может привести к остановке вагона до достижения им подгорочного парка. Поскольку в задачу ППС входит не торможение отцепов, а проворачивание колесной пары на тормозном башмаке, то очевидно, что работа сил трения в контакте колеса с каждым модулем ППС должна быть сведена к минимуму, до уровня, не оказывающего влияние на процесс управления скоростью отцепов. Из вышесказанного следует, что потери на трение, создаваемые ППС подвижному составу, не должны превышать дополнительных удельных сопротивлений от стрелочных переводов, от ударов на стыках, от вписывания в кривые и т. д., которые являются неизбежными в системе экипаж—путь.