Обзор мероприятий по улучшению динамических характеристик системы «путь—подвижной состав»

Подвижной состав, движущийся по пути, испытывает колебания различных частот, которые возбуждают различные колебательные перемещения элементов ходовой части, кузова и груза. К таким перемещениям относятся подпрыгивание, галопирование, боковая и продольная качка, боковой относ и виляние. Механизмом возбуждения этих колебаний являются:

- длинноволновые вертикальные неровности пути (1—30 Гц);

- изменения жесткости пути, связанные с различием характеристик балласта под шпалами (до 40 Гц);

- высокочастотные ударные нагрузки на стыках, часто вызывающие вертикальные колебания кузова.

В результате вертикальной динамики подвижного состава динамическая нагрузка от него передается через колеса на верхнее строение и основание пути. Динамические характеристики подвижного состава оказывают непосредственное влияние на элементы пути, такие как рельсы, рельсовые прокладки, шпалы, балласт и подбалластный слой.

Типичными механизмами возбуждения колебаний являются:

- вертикальная динамика кузова, возбуждающая колебания в диапазоне частот от 1 до 30 Гц;

- некруглость колес —10—20 Гц;

- ползуны и навары на колесах —10—20 Гц;

- неровности рельсов, такие как стыки, следы боксования.

Ограничениями, которые препятствуют созданию системы рессорного подвешивания с оптимальными характеристиками, являются:

- предел по минимальной вертикальной жесткости в связи с ограничением разницы высот автосцепки соседних вагонов в порожнем и груженом состоянии;

- пространство, отведенное для системы подвешивания, а также напряжения, возникающие в его конструктивных элементах;

- начальная стоимость системы подвешивания и расходы по его техническому обслуживанию и ремонту.

Имеются и ограничения, препятствующие созданию оптимального пути, среди которых наиболее типичными являются:

- стоимость рельсовых скреплений;

- ограничения по стоимости материалов, которые используются для балласта и в основании пути, и объему материалов;

- затраты на строительство, текущее содержание и ремонт пути.

Мероприятия, направленные на снижение уровня динамического воздействия подвижного состава на путь, остаются одними из мощных резервов снижения эксплуатационных затрат на железнодорожном транспорте. В настоящее время существует множество решений данной проблемы, относящихся как к подвижному составу, так и к верхнему строению железнодорожного пути.

Наиболее эффективно применение бесстыкового пути, различных видов скреплений, скреплений с двойным упругим элементом, с утолщенными подрельсовыми накладками и т. д. Известны системы всевозможных подбалластных матов, состоящих из демпфирующего слоя. Широко применяется во всех системах снижения уровня вибраций установка пластмассовых элементов с использованием различных эластомеров.

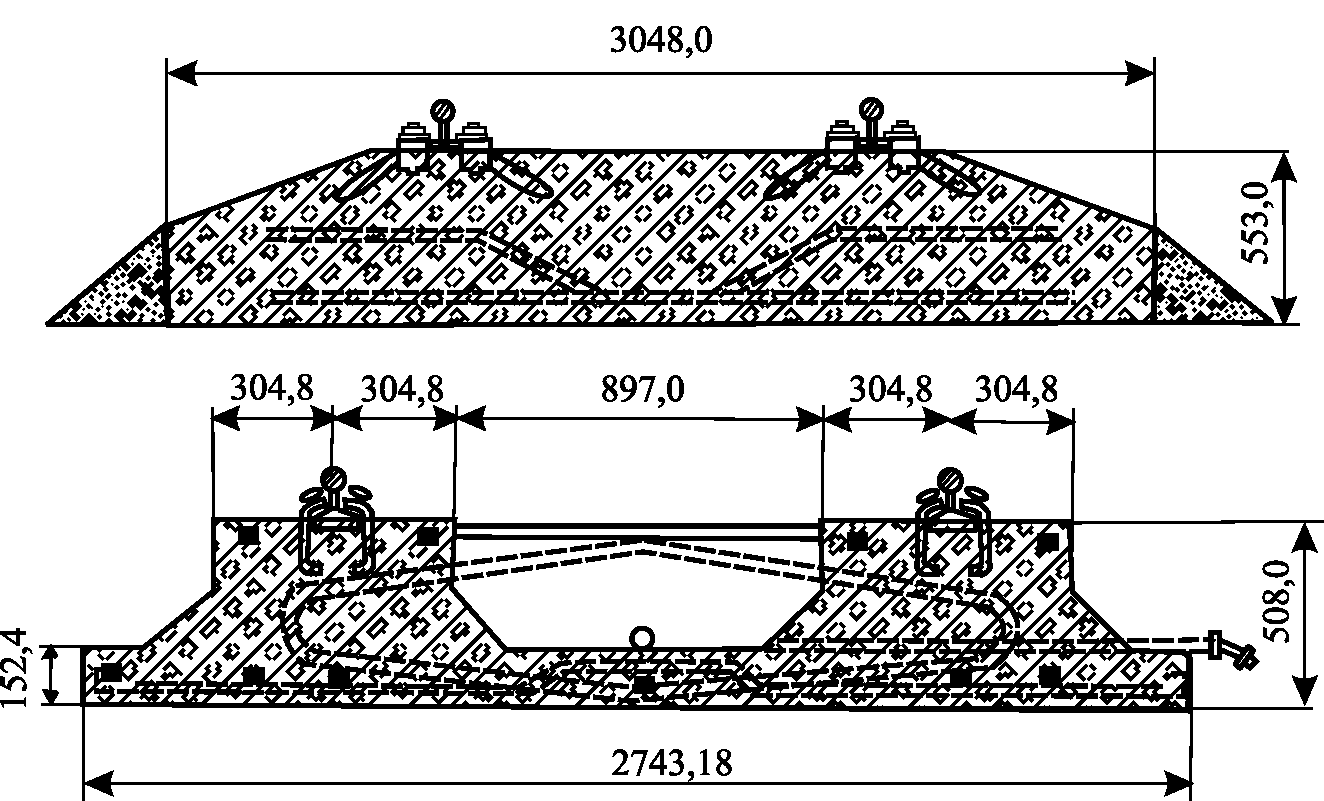

Рис. 1.3. Первые конструкции пути в России

Рис. 1.4. Опытные конструкции пути в США

Используется укладка нетканых синтетических материалов между слоями земляного полотна для ограничения передачи колебаний на грунтовое основание, применение облегченных сплавов и синтетических материалов для снижения статической нагрузки и уменьшения необрессоренных масс, обеспечение различными методами качественной поверхности катания, проектирование плана линий с максимально большей долей пути в прямых и кривых больших радиусов, совершенствование конструктивных параметров подвижного состава и выбор тележек, которые обеспечивают движение по прямым участкам пути и в кривых без проскальзывания и контактом между гребнем колеса и рельсом.

Наибольший экономический эффект достигается с помощью мероприятий, относящихся к улучшению динамических характеристик верхнего строения железнодорожного пути.

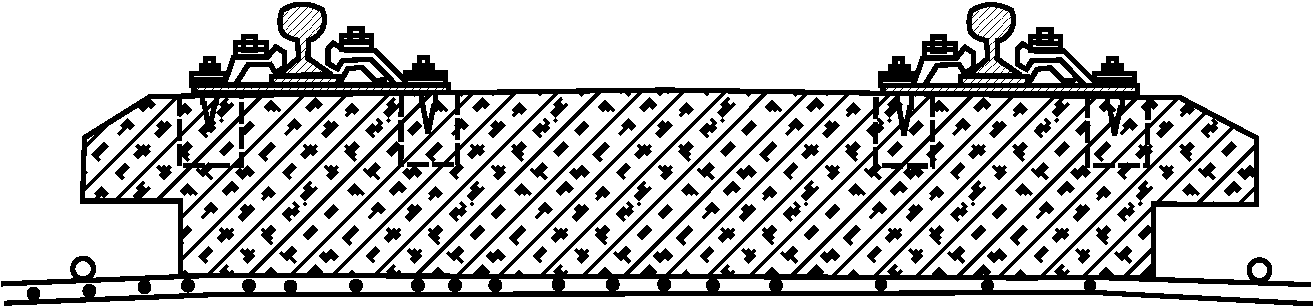

Рис. 1.5. Различные варианты опытных конструкций ВСП НИИ

Существуют различные варианты верхнего строения железнодорожного пути. Впервые путь на железобетонном основании был предложен Н.Е. Долговым (рис. 1.3). Все бетонные основания укладывались на песчаную подушку. Такие конструкции проработали около сорока лет. Подобные конструкции использовались и в США (рис. 1.4). Перед укладкой плит поверхность земляного полотна разравнивали и покрывали раствором бетона, после чего насыпали слой песка. Под каждым рельсом в бетоне были сделаны углубления, в которые укладывались пропитанные креозотом сосновые доски.

В 1932 г. в НИИ пути был разработан новый тип верхнего строения железнодорожного пути. Схема данной конструкции изображена на рис. 1.5.

В 1946 г. национальная компания французских железных дорог применяет конструкцию пути на лежнях-шпалах. Железобетонные лежни изготавливались как из ненапряженного, так и напряженного бетона. Фиксирование ширины колеи и подуклонки рельсовых нитей выполняли поперечные стяжки-фиксаторы. В 1965 г. в Монако на подземной линии был построен участок пути без балласта, уложенный на железобетонные плиты и каучуковые подкладки, приклеенные к плитам эпоксидным клеем. Например, в Чехословакии была применена конструкция пути с железобетонными лежнями, под которыми находился слой песка. Также был применен новый тип подрельсового основания из сборных струнобетонных плит, уложенных впритык друг к другу и связанных по краям специальными тросами в одну гибкую непрерывную железобетонную ленту.

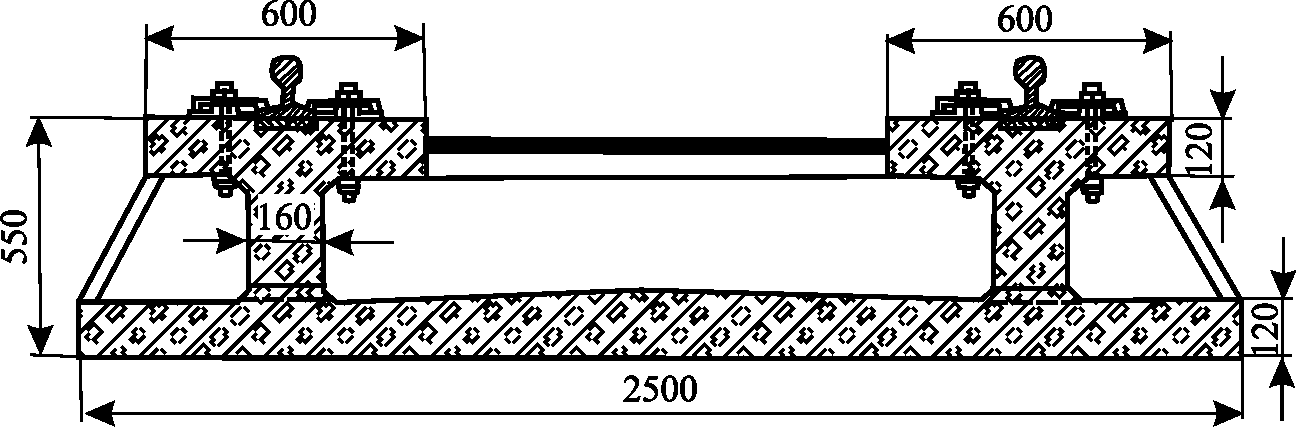

Рис. 1.6. Струнобетонная плита:

1 — резиновые прокладки; 2 — фаолитовая втулка

Соединяется 20 плит в одно звено. В настоящее время в Чехословакии разработана новая конструкция подрельсового основания из сборных струнобетонных плит (рис. 1.6). В качестве промежуточных рельсовых скреплений применяют скрепления с закладным болтом и надетой на него в его нижней части фаолитовой втулкой. Вследствие достаточной горизонтальной устойчивости и большой рамной жесткости эта конструкция особенно целесообразна при укладке бесстыкового пути.

Различные варианты железобетонного подрельсового основания применены в КНР. Среди них имеются шпало-плиты, которые тоньше, но шире обыкновенных шпал и укладываются на балластной призме впритык, образуя сплошное основание. Применяются также продольные лежни различной длины, бетонные основания с утопленными шпальными коротышами или с предварительно изготовленными бетонными элементами, расположенными вдоль пути и служащими опорой для рельса. В ФРГ запатентован способ укладки железобетонного пути на бетонное основание, заключающийся в том, что рельсошпальная решетка приклеивается к бетонному основанию при помощи пластмассы или ее раствора.

На болгарских железных дорогах проводились испытания пути на сплошном шпальном основании, имеются проектные разработки в Германии (рис. 1.7) и в других странах.

Рис. 1.7. Вариант верхнего строения плитного основания пути (Германия)

Рис. 1.8. Плитное основание конструкции Мушкатина

В СССР, например, по инициативе Б.В. Сорокина на действующем пути щебеночный балластный слой при помощи цементного раствора был превращен на протяжении 40 м в монолит. По инициативе Б.И. Мушкатина был заложен участок пути, представляющий собой железобетонную плиту с двумя продольными прогонами таврового сечения, на которых располагаются рельсы (рис. 1.8). Пространство между таврами перекрывается легкой железобетонной плитой или несколькими плитами-досками, укладываемыми на поперечных стенах. Позднее предлагались и испытывались подрельсовые основания из шпало-плит, а также из монолитного и сборного железобетона.

Одним из методов улучшения гашения вибраций при обеспечении достаточной жесткости пути и предотвращения смещения рельсов относительно шпал может явиться применение рельсов на прокладках с высокой упругостью. В этом случае статическое сжатие под действием веса поезда должно превышать 3—5 мм, в противном случае не будет достигаться какое-либо улучшение по сравнению с конструкцией с упругими рельсовыми скреплениями [29].

Уменьшение вибраций, действующих на подрельсовое основание, — важный резерв повышения эксплуатационной надежности бесстыкового пути с железобетонными шпалами. Анализ исследований в нашей стране и за рубежом показывает, что применением дополнительных упругих прокладок между рельсом и шпалой, шпалой и балластом можно уменьшить уровень вибраций в балластном слое, снизить интенсивность накопления неравномерных остаточных осадков пути и за счет этого сократить расходы на его выправку. Расположение упругих элементов на нижней постели шпал имеет ряд преимуществ по сравнению с уменьшением жесткости узла скрепления: облегчается работа узла, уменьшается истирание щебня на контакте с нижней постелью железобетонной шпалы.

Например, на линиях с высокой скоростью движения поездов в Японии устройством дополнительной упругой связи между шпалой и основанием снизили уровень виброускорений балласта на 50—60 %, уменьшили скорость нарастания остаточных деформаций пути примерно в 2,5 раза, а измельчение щебня — до 50 %.

В качестве одного из способов сдерживания распространения вибраций в почве было исследовано выкапывание глубоких траншей вдоль тоннелей, но они оказались эффективными лишь на небольшом расстоянии.

В ряде случаев достаточное ослабление (10—12 дБ) вибраций в почве с частотой 30—80 Гц достигалось путем размещения под фундаментами зданий резиновых подкладок из высококачественных эластомеров [30].

Во время исследований, выполненных ВНИИЖТом, в качестве гасителей вибраций использовали упругие элементы из резины различной толщины (10, 20, 40 мм) [31]. Образцы таких прокладок, уложенные под железобетонными шпалами в зоне стыка на экспериментальном кольце, обеспечили пропуск 2,134 млрд. т. груза.

Вулканизированная рулонная резина, из которой изготавливают прокладки, при колебаниях ведет себя как вязко-упругое тело. Энергия, переданная такому материалу за период колебаний, возвращается обратно не целиком. Часть ее безвозвратно «теряется» в материале из-за внутреннего трения. При прокладках толщиной 20 мм остаточная осадка пути становится меньше в 1,28 раза, а при толщине 40 мм — в 1,6 раза. Жесткость основания более равномерна, она стабильнее в течение года: зимой повышается всего на 10 %, в то время как у типовой конструкции пути (контрольные участки) — на 20,4 %. Измерялись зазоры между нижней поверхностью шпалы и балластом в зонах опытных стыков при различном пропущенном тоннаже. Оказалось, что двадцатимиллиметровые прокладки уменьшают интенсивность их роста на 13 %, а сорокамиллиметровые — на 30 %. Работа узла скрепления почти не изменяется. Однако при укладке таких конструкций нельзя передвигать их по балласту в специальные приспособления. Неудобна эта конструкция не только при укладке, но и во время эксплуатации, например, тяжело исправлять отклонения по уровню или рихтовать. В этих случаях вероятность отрыва резины от шпал велика.

Для уменьшения колебаний, возникающих в пути на плитном основании, а также снижения уровня шума железобетонные плиты укладываются на резиновые маты. Ранее использовавшиеся маты имели ровную поверхность, что ограничивало их деформацию под действием нагрузки на путь, а следовательно, и антивибрационный эффект. Проблема была решена посредством изготовления матов из того же материала, но имеющих рифленую поверхность и специальный желоб в продольном направлении. Эти маты соответствуют по прочности, силе сцепления с железобетонной плитой и стоимости изготовления обычным матам [32].

Значительные усилия, направленные на улучшение шумовибрационной обстановки, воплотились в новой конструкции пути, где используются упругие конструкции шпал, соединенных непосредственно с рельсами, что позволяет уменьшить результирующий уровень шума от колебаний пути на эстакаде и одновременно уменьшить стоимость текущего содержания пути. Разработано эластичное покрытие, располагаемое между железобетонными частями пути и выполняющее роль антивибрационного элемента. При изготовлении упругой шпалы в ее внутреннюю полость под давлением нагнетается легкая уретановая пена (в течение 1 мин) [32].

Существуют различные варианты конструкции железнодорожных шпал. В целях усовершенствования конструкции и системы верхнего строения пути в ПНР предлагается изготавливать шпалы из феноловых смол, конфигурация которых будет соответствовать совместной работе с балластом, а также применять подрельсовые блочные основания [33]. На железных дорогах США в опытном порядке были уложены шпалы, состоящие из 2 или 3 секций. Скрепляющие штыри изготовлены из крученой проволоки 019 мм. Они забиваются пневматическими молотками в заранее просверленные отверстия малого диаметра [34].

Также на дорогах США проводились экспериментальные работы по изготовлению и применению железнодорожных шпал из пластмасс. Такие шпалы могут иметь любую конфигурацию и с ними можно использовать костыльное скрепление. Найден состав пластмассы, который значительно уменьшит стоимость шпал и улучшит их свойства.

Рис. 1.9. Шпала с безболтовым скреплением

Однако пока еще рано говорить о замене деревянных шпал пластмассовыми [35].

В Японии, например, разработаны стальные шпалы и элементы для крепления к ним рельсов. Рельс крепится к стальной шпале при помощи упругого крепления [36]. Хотя стальные шпалы не заменят полностью деревянные или железобетонные, в специфических условиях эксплуатации они имеют определенные преимущества. Стальные шпалы обеспечивают высокую стабильность ширины колеи как при их сплошной укладке, так и при чередовании с деревянными. Благодаря снижению расходов на содержание пути их целесообразно укладывать в кривых малого радиуса, на стрелочных переводах и переездах. В тоннелях за счет укладки низкопрофильных стальных шпал можно на 150—200 мм увеличить высоту полезной загрузки вагонов. На мостах меньшая масса стальных шпал в сочетании с меньшей потребностью в балласте позволяет снизить общую массу проезжей части мостового полотна. Особенно выгодно укладывать стальные шпалы на путях депо и топливных складов, где деревянные шпалы быстро гниют под воздействием топлива и масел. Известна конструкция стальной шпалы «UniP», которая исключает образование трещин. Если шпала фирмы ВНР имеет форму перевернутого швеллера (П-образную), то «UniP-ST» — форму тавра (Т-образную).

Рельсы скрепляются со шпалами безболтовыми скреплениями со специальными клеммами, клиновидная подкладка обеспечивает требуемую подуклонку (рис. 1.9). Вблизи торцов шпалы для повышения поперечной устойчивости прикрепляются загнутые внутрь стальные ребра-перегородки, которые работают в обоих направлениях, создавая дополнительные поверхности контакта с балластом. В результате этих мер поперечная устойчивость стальных шпал в 3 раза выше, чем деревянных.

Так как обычные шпалы опираются на балласт своей нижней поверхностью, для предотвращения их продольного смещения требуется определенная толщина слоя балласта между шпалами. Для шпал «UniP- ST», опирающихся на балласт верхней полкой тавра, требуемая толщина балластного слоя меньше. Шпала «UniP-ST» не подвержена деформациям в подрельсовой зоне и остается плоской в любых условиях. Стенки шпалы в эксплуатации не становятся тоньше, поэтому не возникают остаточные деформации и, как следствие, преждевременные трещины [37].

Известны конструкции шпал из армополимербетона [38], существует и множество конструкций из различных синтетических материалов [39]. Корпорация U.S. Plastic Lumber разработала технологию изготовления железнодорожных шпал из старогодных синтетических материалов (90 % по объему) сдобавлением 10 % стекловолокна. В 1995 г. в пути сортировочной станции транспортной компании Конрэйл уложили 10 синтетических шпал вместе с 20-ю контрольными деревянными шпалами, в 1996 г. еще одну опытную партию таких шпал уложили в кривую радиусом 290 м на магистральной линии Филадельфия—Питтсбург. В течение двухлетней эксплуатации на сортировочной станции синтетические шпалы выдержали нагрузку 13 млн. т. брутто, а на магистральной линии 30—35 млн. т. брутто. С 1996 г. в исследовательском центре ТГС испытываются 24 синтетические шпалы, уложенные в кривую радиусом 350 м опытного кольцевого пути [40].

На участке Дахау—Карлсфельд для испытания в эксплуатационных условиях уложена конструкция шпалы в резиновой оболочке [41].

К числу альтернативных типов шпал относятся и шпалы, изготовленные из старогодных, обработанных антисептиками деревянных шпал, а также деревянные шпалы с защитным, замедляющим возгорание синтетическим покрытием.

Многие железные дороги проявляют интерес к использованию железобетонных шпал, особенно на грузонапряженных маршрутах, в кривых малого радиуса. Однако превалирующее применение на железных дорогах, например, России, США до сих пор все еще получают деревянные шпалы, доля которых составляет около 60 %. Вместе с тем предприятия по изготовлению деревянных шпал постоянно испытывают затруднения, обусловленные изменяющимися ценами на сырую древесину.

Наряду с тремя традиционными типами шпал—пропитанными антисептиками деревянными, железобетонными и металлическими, на ряде железных дорог США проводятся опытные работы с альтернативными типами шпал. С 1980 г. эксплуатируются уложенные в путь необработанные антисептиками шпалы из твердой тропической древесины «Azobc» с большим расчетным сроком службы. На сети железнодорожной компании Канзас-Сити Саутерн в главные пути в период после 1985 г. уложили от 30 до 40 тыс. шпал из древесины «Azobc», главным образом в кривые радиусом 580 м и на стрелочных переводах с рельсовыми скреплениями «Pandrol» [40].

Критериями выбора типа шпал являются срок их службы и стоимость единицы продукции.

В нашей стране (в настоящее время) при существующем верхнем строении железнодорожного пути механические свойства деревянных шпал являются наиболее близкими к оптимальным с целью обеспечения надежной работы пути и подвижного состава, комфортности грузовых и пассажирских перевозок, уменьшения уровня шума и вибраций. В процессе эксплуатации прочностные характеристики шпалы ухудшаются. Увеличение деформативности происходит за счет образования трещин и разработки углублений подрельсовой подкладкой. В процессе износа шпал происходит потеря их прочности и жесткости, уменьшение модуля упругости подрельсового основания. Увеличение неравноупругости пути является дополнительным источником колебаний подвижного состава. Рост напряжений, перемещений и ускорений элементов подвижного состава и верхнего строения пути происходит из-за уменьшения жесткости пути. Нарушение плавности рельсовых нитей в вертикальной и горизонтальных плоскостях способствует появлению контактных разрушений рельсов. Потеря прочности шпал создает такие условия, при которых контактные напряжения в рельсах могут превышать предел текучести рельсовой стали. При повышении температуры модуль упругости деревянных шпал понижается, что является основной причиной разрывов деревянных элементов конструкций в жаркое время. В этот момент напряжения в элементах верхнего строения пути значительно ниже, чем в зимнее время.

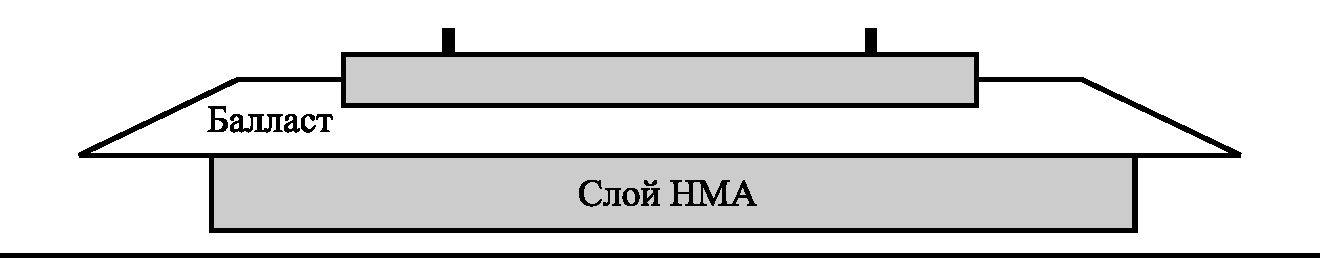

Рис. 1.10. Схема конструкции пути со слоем НМА

Изыскания новых конструкций верхнего строения на земляном полотне, на мостах, в тоннелях и метрополитенах продолжаются. С начала 1980-х годов железные дороги США выборочно использовали горячую асфальтовую смесь (НМА) для укладки ее в подрельсовое основание пути на балласте с целью его упрочнения [42]. Асфальтовая смесь НМА приготавливается аналогично строительному материалу, применяемому для устройства автодорожного покрытия. Асфальтовый слой толщиной 125—200 мм укладывают под балластную призму на земляное полотно вместо упрочняющего подбалластного слоя крупнозернистого песка или гравия, а также вместо синтетического покрытия или геотекстиля (рис. 1.10).

Наиболее эффективно применение асфальтового слоя НМА в подрельсовом основании пути на грузонапряженных линиях или на высокоскоростных пассажирских линиях, где имеют место одно или более следующих условий:

- затруднено проведение работ по текущему содержанию балластной призмы;

- имеются трудности своевременного выполнения работ по очистке поверхностного дренажа;

- затруднены работы по снижению уровня грунтовых вод, ослабляющих несущую способность пути;

- чрезмерно высокий уровень динамических нагрузок в рельсовых стыках, на стрелочных переводах, на подходах к мостам и тоннелям, на ослабленных перегонных участках пути.

Участки пути, эксплуатация которых происходит в таких условиях, подвержены быстрому загрязнению, усиленному износу всех элементов пути, уменьшению их проектных геометрических параметров. При этом значительно возрастают эксплуатационные расходы, необходимые для поддержания движения поездов с безопасной скоростью или приходится вводить ограничения скорости движения, что снижает экономическую эффективность эксплуатации линии. Первоначально НМА применяли при реконструкции существующих линий, особенно участков пути с малоэффективным использованием обычного подбалластного слоя. В последние годы сфера применения технологии НМА значительно расширилась, включая решение проблем неблагоприятных геотехнических условий, увеличение срока службы подрельсового основания и других элементов пути. Основные преимущества укладки в основание пути асфальтового слоя НМА следующие:

—упрочняет подрельсовое основание пути, снижает и распределяет более равномерно давление, передаваемое балластной призмой на земляное полотно;

—выполняет функции водозащитного покрытия, поддерживая несущую способность нижележащих слоев основания пути на устойчивом уровне даже в случае, если его качество предельно низкое;

—водонепроницаемое асфальтовое покрытие отводит попадающую на путь воду в боковые водоотводные канавы и кюветы, предотвращая, таким образом, переувлажнение земляного полотна;

— обеспечивает устойчивую опору для балластной призмы и повышает сопротивление частиц балласта сдвигу, создает единообразные условия распределения давления на земляное полотно;

—выполняет функции упругой прослойки между балластной призмой и земляным полотном, уменьшает вероятность выплесков грунта в балласт, что повышает прочность свойства основания пути.

Рекомендуемая для применения асфальтовая смесь имеет низкий модуль упругости, содержание воздушных пустот 1—3 % и легко уплотняется после укладки. Основные технические параметры, характеризующие свойства асфальтовой смеси, приведены в табл. 1.1.

Таблица 1.1

Свойства асфальтовой смеси

Свойства | Величина |

Плотность | 50 ударов |

Наименьшая устойчивость | 3 375 Н |

Текучесть | 3,8—6,4 Н |

Содержание воздушных пустот | 1—3 % |

Заполнение пустот при уплотнении | 80—90 % |

Наименьшая плотность в изделии | 92 % от теоретической |

Долговременные обследования и испытания пути с асфальтовым слоем в подрельсовом основании показали, что за счет низкого содержания воздушных пустот и водонепроницаемости асфальтового покрытия оно в минимальной степени подвержено процессу окисления и температурным изменениям. Благодаря этому асфальтовый слой обладает достаточной прочностью, сохраняя в то же время и необходимые упругие свойства, практически не подвержен истечению жидкой фазы в жаркое время года и образованию трещин в холодное время. Таким образом, асфальтовый слой обладает продолжительным сроком службы по критерию усталостной прочности.

Толщина асфальтового покрытия НМА зависит от качества земляного полотна, поездных нагрузок и способа укладки. Идеальные условия применения НМА представляет строительство новых и продление существующих линий, новых сортировочных станций, поскольку для укладки асфальтового покрытия на земляном полотне в этом случае можно использовать типовое асфальтоукладочное, планирующее и уплотняющее оборудование для устройства дорожной одежды.

Одним из недостатков применения асфальта в конструкциях пути является его высокая стоимость. Для его укладки приходится разбирать верхнее строение пути и удалять грунт земляного полотна, что требует специального оборудования и технологий для укладки асфальтового покрытия. Необходимая глубина вырезки балласта и грунта земляного полотна для укладки асфальтового покрытия — величина переменная и зависит от размеров слоя НМА, рельефа местности и требуемой высоты подъема пути. Кроме того, такая конструкция пути может оказаться пожароопасной, так как используются синтетические покрытия.

Рассматривая мероприятия, направленные на улучшение динамических характеристик системы «путь—подвижной состав», в отношении подвижного состава, необходимо отметить, что для значительного снижения неблагоприятного влияния на работоспособность системы в кривых участках наиболее эффективным на сегодняшний день можно считать применение в колесных парах подвижного состава дифференциальных осей, по конструкции схожих с дифференциальными осями в автотранспорте. Однако в этом случае возникают существенные сложности в конструктивном исполнении и содержании таких колесных пар, соответственно повышается стоимость их изготовления и может снизиться безопасность движения. Для обоснования целесообразности использования дифференциальных осей необходимы глубокие техникоэкономические исследования.