Проводившиеся в течение многих лет исследования и разработки в области безбалластного пути позволили накопить большой научный и практический опыт. Многолетняя эксплуатация такого пути в тоннелях доказала его технико-экономические преимущества. Именно здесь наилучшим образом проявляются такие качества безбалластного пути, как стабильность

и отсутствие просадок. Кроме того, проведение в тоннелях работ по техническому содержанию пути крайне затруднено, связано с опасностями и требует больших затрат. Поэтому во многих европейских странах путь такого типа применяют в тоннелях все чаще.

Опыт эксплуатации безбалластного ВСП, уложенного на земляном полотне, разнообразен. В одних случаях на опытных участках потребовался минимальный объем путевых работ, обеспечена высокая стабильность пути, в других—недавно уложенный путь уже нуждается в ремонте. Наибольший опыт использования пути на жестком основании из сборных плит и рам накоплен в Японии. Проблемы возникали в отношении морозостойкости асфальто-цементного раствора, применяемого для подливки под плиты. В тоннелях часто происходило коробление плит, что объясняют разным градиентом влажности по поперечному сечению плиты. В местностях с отрицательными температурами для ограничения развития трещин в плитах наряду с обычной арматурой применяют и предварительно напряженную. Доступ воды к асфальто-цементному раствору следует исключать с помощью дренажных систем. Требуемая морозостойкость раствора достигается за счет добавок, представляющих собой крошку из материалов, богатых воздушными порами. Опыт эксплуатации пути на жестком основании из сборных плит и рам подтверждает возможность исследования текучести, эрозии и морозостойкости раствора. Экспериментальные участки таких конструкций показали, что это самые дорогостоящие системы безбалластного пути, использовать которые целесообразно только в особых случаях.

Вариантов конструкции безбалластного пути с рельсошпальной решеткой очень много. Несущая плита может быть изготовлена из бетона или асфальта. За исключением монолитных вариантов рельсошпальную решетку на железобетонных или стальных шпалах можно непосредственно укладывать на изготовленную с высокой степенью точности несущую плиту, используя только тонкий упругопластичный промежуточный слой. Крепление рельсошпальной решетки к несущей плите, исключающее ее смещение, осуществляется с помощью различных анкерных систем.

В европейских странах в отличие от Японии конструктивные варианты ВСП на безбалластном основании до последнего времени опирались на технологию монолитного бетона. Существуют и конструкции сборных плит, которые фиксируются по месту укладки путем подливания раствора по всей нижней поверхности плиты и ее части. Преимущества способа: высокое качество, минимальные затраты времени на укладку и высокая регулируемость при монтаже и в последующей эксплуатации.

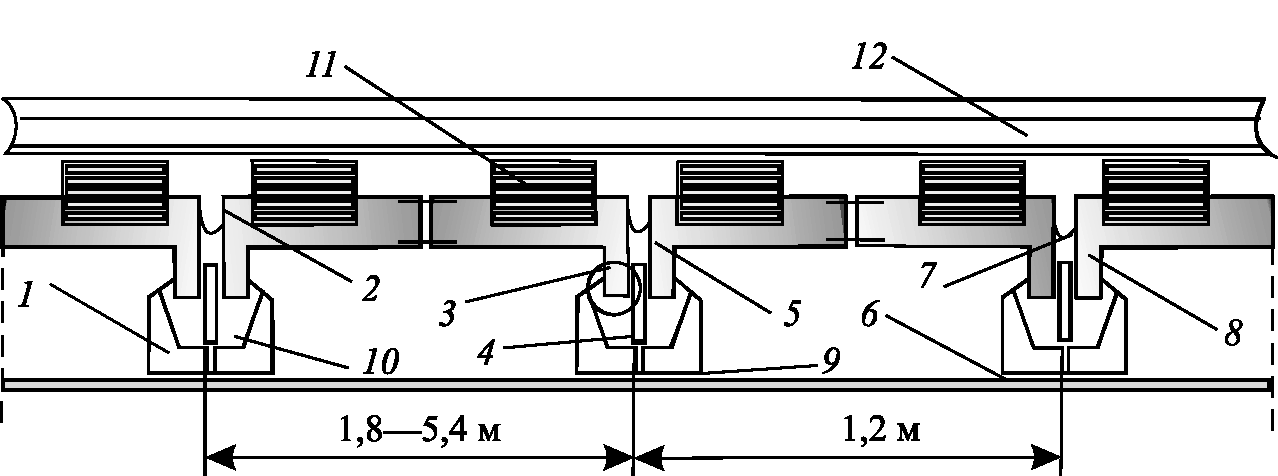

Рисунок 6.14. Плитная конструкция ВСП эстакадного типа:

1 — лоток; 2 — плита; 3 — зона упругого сочленения; 4 — элемент жесткости в ванне, 5 — упругий слой; 6 — прокладка; 7 — дренажный желоб; 8 — опорный выступ; 9 — слой раствора под лотком; 10 — заливочная масса в лотке; 11 — шпала-демпфер; 12 — рельс

Наибольшее распространение получили конструкции пути с несущей сборной плитой и плитой эстакадного типа. Например, несущая плита из сборных элементов в 1978 г. была смонтирована на опытном участке Дахау—Карлсфельд. Доля грузовых поездов на участке составляла 70 %, а тоннаж— около 80 тыс. т/сут. Эта конструкция остается работоспособной (без ремонта) уже в течение 20 лет. Плиты эстакадной конструкции не укладываются на основание всей плоскостью, а устанавливаются на опоры. Рассмотрим вариант ВСП на жестком основании с плитой эстакадной конструкции AFP. Выступы краев стандартной плиты вставляются в опорный элемент лотковой формы (рис. 6.14). Опорные выступы (с упругим покрытием) закрепляют в лотках с помощью быстро твердеющего и имеющего отличную адгезию раствора. Расстояние между лотками выбирается в зависимости от экономических соображений и с учетом динамики механической системы «путь—подвижной состав». Опорные стойки плит служат с целью передачи вниз продольных сил, возникающих при торможении, трогании и колебании температуры несущей конструкции. Эти силы передаются на пролетное строение через находящуюся в лотке заливку опорных стоек и прочный на сдвиг слой подливаемого раствора между основанием лотка и покрытием пролетного строения и далее воспринимаются опорой. С целью улучшения взаимодействия подвижного состава с такой конструкцией пути, а также с целью уменьшения уровня структурного шума предлагается ввести в нее один из разработанных вариантов конструкций шпал-демпферов.

Рис. 6.15. Высоко демпфирующие конструкции ВСП

Основные преимущества конструкции АРР с введенной демпфирующей шпалой: низкий уровень излучаемого шума и вибраций (по сравнению с другими вариантами жесткого пути), высокая демпфируемая способность, опирание выступов в лотках осуществляется с заранее заданной жесткостью, конструкция не требует бетонирования больших площадей, заделка опорных выступов раствором при вертикально установленных лотках не вызывает проблем, так как опоры устанавливаются на трапецеидальные элементы, облегчающие процесс заделки, небольшие просадки грунта основания компенсируются в упругом сочленении, при значительных просадках возможна выправка пути при относительно небольших затратах. Конструкция такого типа ВСП должна найти широкое применение в тоннелях, в зонах с меняющейся жесткостью грунта, на мостах высокоскоростных линий. Использование жесткого основания позволяет повысить точность соблюдения графика движения, экономическую эффективность за счет снижения затрат на текущее содержание пути и уменьшения числа мест ограничений скорости.

Высоко демпфирующие конструкции верхнего строения пути на монолитном основании представлены на рис. 6.15, а, б.

Разработанная конструкция многослойной системы шпалы-демпфера обладает следующими преимуществами:

- повышенными демпфирующими свойствами, в многослойной системе наиболее эффективны (с точки зрения демпфирования) пограничные зоны между слоями, соответственно и демпфирование у многослойных систем пропорционально числу слоев;

- жесткость системы пропорциональна числу слоев, т.е. при повышенной демпфирующей способности получаем повышенную жесткость;

- многослойная система позволяет обеспечить широкополосное демпфирование и соответственно обеспечить резонансное демпфирование в широком частотном диапазоне, т.е. при движении подвижного состава от 20 до 300 км/ч.

- Технология восстановления старогодных и упрочнения новых деревянных шпал

В настоящее время средний срок службы деревянных пропитанных маслянистым антисептиком шпал в главных путях составляет 14—15 лет. Так как на изготовление шпал требуется лес в возрасте более 60 лет, то выход шпал опережает естественный прирост леса более чем в 2 раза.

Для решения существующей проблемы необходимы мероприятия по предохранению деревянных шпал от трещинообразования, интенсивного износа в подрельсовой зоне, а также эффективная технология реновации старогодных деревянных шпал с целью восстановления утраченных в процессе эксплуатации свойств и увеличения срока службы элементов верхнего строения пути и подвижного состава.

ВРГУПСе разработан клеевой материал и технология нанесения покрытия длявосстановлениястарогодных(а также упрочненияновых)деревянныхшпал. Сущность метода состоит в нанесении сплошного герметичного армированного покрытия из клеевого материала на поверхность старогодной или новой, непропитаннойантисептикомшпалы,котороезащишаетдревесинуотклимати- ческих воздействий и выполняет роль амортизатора в области подрельсовой подкладки. При этом антисептирование древесины химическими веществами (креозот, фторид натрия) заменяется сушкой при температуре 80 °C.

Технологический цикл восстановления старогодных (упрочнения новых) деревянных шпал включает:

—механическую обработку;

—сушку;

—предварительную обработку поверхности древесины;

—нанесение покрытия.

На стадии механической обработки производится фрезерование поверхностей шпал, укрепление концов винтами или хомутами, восстановление разработанных отверстий от прикрепителей. Работы проводятся на оборудовании существующих шпалоремонтных мастерских в соответствии с указаниями инструкции по содержанию и ремонту деревянных шпал и брусьев.

В табл. 6.3 дано сравнение механических свойств новых, старогодных до и после ремонта деревянных шпал.

С целью стабилизации разъемных соединений деревянных и железобетонных шпал, увеличения сопротивления выдергиванию прикрепителей, предохранения резьбовых соединений откоррозииираскручивания,разработанспособ стабилизации жесткости разъемных соединений рельсовых скреплений.

Способ предусматривает для предотвращения раскручивания, повышения демпфирующей способности болтовых соединений, костылей и шурупов производить их обработку клеевым составом, применяемым при изготовлении шпал-демпферов и реновации старогодных деревянных шпал.

В 1996г. первые опытные партии шпал-демпферов и восстановленных старогодных деревянных шпал были уложены на участке Ростовской дистанции пути. Шпалы-демпферы склеивались мастикой на основе жидкого каучука, приготовленной согласно оптимизированной по модулю сдвига клеевого шва рецептуре. Экспериментальные восстановленные с применением клеевой мастики старогодные деревянные шпалы отремонтированы последующей технологии:

—механическая обработка (фрезерование верхней постели и торцов, постановка пробок и втулок в отверстия от прикрепителей);

—стягивание концов шпал хомутами;

—заливка трещин на верхней и нижней постели;

—нанесение покрытия на верхнюю постель и торцы шпалы.