Рис. 23. Иллюстрация понятия «дефект»:

1, 2 и 3 - дефекты одного типа и вида; 4 — дефект, отличный от дефектов 1, 2 и 3

При дефектоскопировании рельсов под дефектом условимся понимать одну несплошность (структурную неоднородность) или группу сосредоточенных несплошностей (структурных неоднородностей), не предусмотренную конструкторско-технологической документацией и независимую по воздействию на рельс от других несплошностей (структурных неоднородностей) (рис. 23), Такое определение дефекта [3] обусловливает возможность формализации процесса дефектоскопирования. В рельсе могут образовываться дефекты различного типа к (трещина, расслоение, непровар, газовое включение и т. п.), где k=1,k0.

В общем случае дефект потенциально опасен. Это проявляется в возможности возникновения из-за дефекта аварийной ситуации в рельсе при его эксплуатации. Под аварийной ситуацией следует подразумевать такое состояние рельса, когда его дальнейшая нормальная эксплуатация невозможна или небезопасна. Так как потенциальная опасность дефекта зависит от многих случайных факторов, то возникновение аварийной ситуации из-за дефекта данного типа и размеров является событием случайным. Обозначим это событие через А, а вероятность его наступления — Р (А). В соответствии с этим потенциальную опасность дефекта будем характеризовать вероятностью Р(А) возникновения аварийной ситуации в рельсе из-за дефекта при регламентированных режимах и условиях его эксплуатации в течение заданного отрезка времени, если в рельсе этот дефект единственный.

Рис. 24. Классификация характеристик дефектов

Очевидно, что дефекты одного и того же типа и размеров будут обладать различной потенциальной опасностью в зависимости от места расположения

их по сечению и условий работы рельса; в то же время дефекты различного типа могут иметь одинаковую потенциальную опасность.

В ряде случаев удобно абстрагироваться от типа и размеров дефекта и характеризовать дефект только его потенциальной опасностью. Введем понятие вид дефекта, подразумевая, что дефекты различного вида отличаются только значением потенциальной опасности Р(А), В рельсе могут быть дефекты различного вида i, где i=1,i. Каждому дефекту вида i независимо от типа к соответствует своя потенциальная опасность P(Ai)*. Так, два дефекта одного типа, например две поры диаметром d, расположенные в сварном стыке на расстоянии l>>d, должны рассматриваться как два дефекта одного вида (например, первого). Если же l≈d, то эти же два дефекта одного вида образуют один дефект качественно нового вида с потенциальной опасностью большей, чем потенциальная опасность каждого из упомянутых двух дефектов первого вида. Дефекты различного типа и дефекты конкретного типа k, но отличающиеся по геометрическим размерам, могут принадлежать к одному виду i. Дефекты одного и того же типа к и размеров в зависимости от расположения по сечению и длине рельса и условий работы (эксплуатации) его могут относиться к различным видам i.

Согласно [3] дефекты по их виду условно разделены на малозначительные, значительные и критические. При Р(А)→1 — дефекты определенно критические, при Р(A)→0 — дефекты определенно малозначительные. В дальнейшем к недопустимым дефектам будем относить те из критических и значительных, которые подлежат обязательному обнаружению с целью их устранения (исправления) или изъятия рельса с такими дефектами.

При любом методе неразрушающего контроля о дефектах судят по косвенным признакам (характеристикам), свойственным данному методу. Некоторые признаки поддаются измерениям, на основании которых идентифицируют дефекты.

Величины, измеряемые при выявлении дефекта чанным методом и в совокупности позволяющие с определенной достоверностью оценивать образ дефектов и идентифицировать выявленные дефекты на допустимые и недопустимые в соответствии с заданными граничными значениями этих величин, образуют измеряемые характеристики дефектов.

Измеряемая характеристика дефекта, по значению которой при данном методе контроля принимают решение об отсутствии или о возможном обнаружении дефекта, называется главной измеряемой характеристикой, а значение S этой характеристики для данного дефекта — характеристическим размером дефекта. При контроле каждый дефект независимо от его вида или типа проявляет. себя как несплошность (структурная неоднородность) с конкретным характеристическим размером S. Таким образом, следует различать три группы характеристик дефекта: технологические, эксплуатационные и дефектоскопические (рис. 24).

ДЕФЕКТНОСТЬ

Образование дефектов в объектах следует рассматривать как поток случайных событий. Поэтому дефектность рельсов удобно описывать совокупностью распределений вероятностей![]() числа т дефектов Dy в этих рельсах, где

числа т дефектов Dy в этих рельсах, где![]()

Тогда вероятность наличия в рельсе хотя бы одного дефекта Dy определяется суммой![]() а вероятность отсутствия — значением

а вероятность отсутствия — значением![]()

Эти распределения должны рассчитываться применительно к участку пути определенной длины. Например, для участка длиной 10 км в зависимости от типа рельсов, пропущенного по ним тоннажа, состояния и профиля пути и т. п. вероятность наличия дефекта в рельсах приблизительно равна 0,001—0,999. При этом вероятности образования дефектов различного типа неодинаковы и зависят от условий эксплуатации рельсов (рис. 25).

30

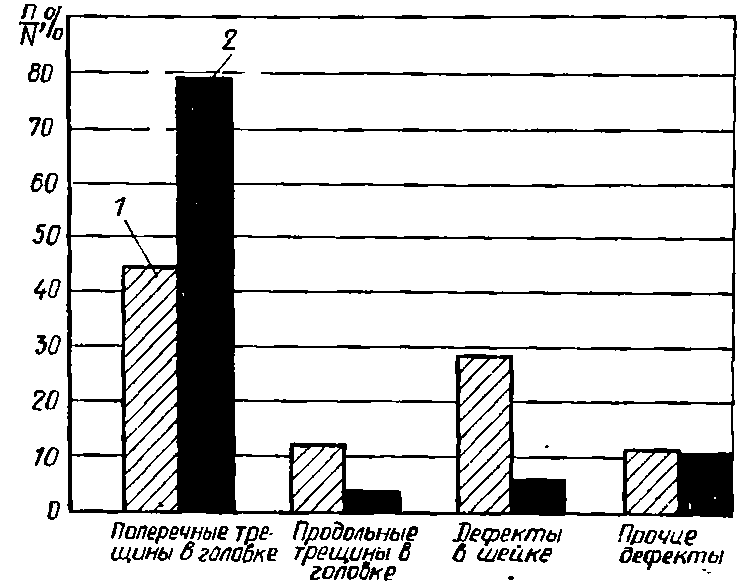

Рис. 25. Распределение в рельсах дефектов по типам:

1 — в среднем по сети; 2 — на одной из грузонапряженных дорог

Накопление статистических данных для расчета распределений fk (т) числа т дефектов различного типа к и определения их потенциальной опасности применительно к конкретным установившимся условиям эксплуатации рельсов весьма важно для выбора эффективных систем неразрушающего контроля рельсов. Если абстрагироваться от возможных нарушений механических характеристик металла рельсов и условий их эксплуатации, то правомерно полагать, что аварийная ситуация в рельсах может возникнуть лишь из-за дефектов в виде несплошностей или структурных неоднородностей.

Значение Н0, определяемое по выражению (1), является мерой надежности участка рельсов при их эксплуатации в заданных условиях в течение установленного отрезка времени. Надежность рельсового пути может быть повышена своевременным выявлением недопустимых дефектов и их устранением или заменой дефектных участков рельсов новыми. Для выявления дефектов используют системы неразрушающего контроля.